近年来,有色金属工业科技进步取得了显著成效。在节能减排、资源综合利用等方面取得了明显进展,行业技术水平和创新能力进一步加强。2013年我国有色金属技术经济指标进一步提升,部分关键指标再创历史最高水平,铜冶炼总回收率等技术经济指标已接近或达到世界先进水平,大大提高了有色金属工业的国际竞争力。2008—2013年有色金属主要技术经济指标如表4-6所示。

有色金属行业遵循源头预防、清洁生产、末端治理的全过程综合防控原则,针对汞、铅、镉、砷等重金属污染物产生的关键领域和环节,以重金属冶炼生产过程控制为重点,实施了清洁生产技术改造,从源头消减汞、铅、镉、砷等污染物的产生量,降低了末端治理难度和压力。通过技术改造,提高了产品技术指标,降低了能源消耗,减少了污染物排放量。如实施了“铅冶炼系统液态渣直接还原清洁生产项目”,采用富氧底吹熔炼—液态高铅渣双侧吹直接还原技术等进行升级改造,该项目粗铅冶炼系统铅的回收率提高5%以上,粗铅还原工序烟尘、铅尘和SO的排放量分别减少62.4%、67%和39.6%。采用先进的清洁生产技术对锌冶炼渣进行综合回收利用,减少了镉等重金属的排放量。如实施了“锌冶炼废渣综合回收镉生产精镉产业化项目”,采用湿法—火法相结合的工艺路线,采用镉连续真空蒸馏等新技术,镉冶炼总回收率97%,每年可以减少烟尘中镉排放量3326 kg。

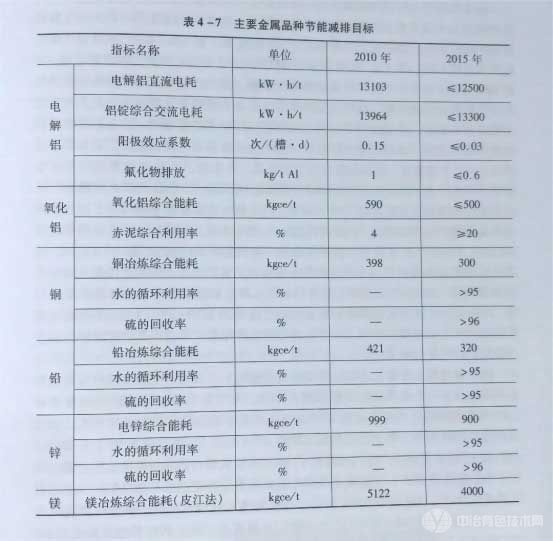

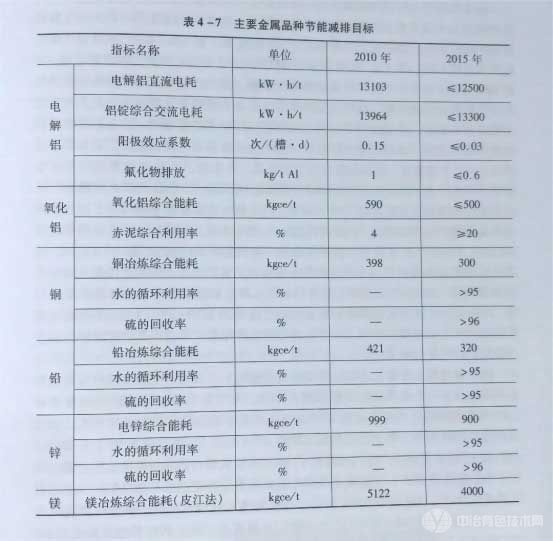

有色冶金工业是一个耗能较高、污染较重的产业,因此,也是节能减排潜力较大的行业。《有色金属工业“十二五”发展规划》提出铜、铅、镁、电锌冶炼综合能耗分别降到300kgce/t、320kgce/t、4 tce/t和900 kgce/t及以下,电解铝直流电耗降到12500kW·h/t以下。力争完成1500万t及以上电解铝技术改造,电解铝直流电耗降到12500kW·h/t以下,年节约电力100亿kW·h;完成120万t 落后铅熔炼以及300万t铅鼓风炉还原能力改造,年节约标煤80万t;完成骨干镁冶炼企业技术改造,力争年节约标煤100万t。铜冶炼、电解铝、铅冶炼、钛冶炼等主要行业技术指标居世界领先地位。2013年工信部发布了《关于有色金属工业节能减排的指导意见》,提出到2015年年底,有色金属工业万元工业增加值能耗比2010年下降18%左右,累计节约标煤750万t,SO排放总量减少10%,污染物排放总量和排放浓度全面达到国家有关标准,全国有色金属冶炼的主要产品综合能耗指标达到世界先进水平。主要金属品种节能减排目标见表4-7。

可以预见,有色冶金工业节能减排领域具有广阔的增长空间。

近年来,通过政策引导、技术改造、结构调整,有色金属行业主要产品单位能耗大幅下降,一些主要的技术经济指标接近或达到世界先进水平。但目前我国有色冶金行业节能减排仍存在的一些突出问题:部分产品单耗与世界先进水平仍存一定差距,国内企业间能耗水平相差悬殊,重金属污染问题较为突出,淘汰落后产能任务艰巨,固体废物综合利用水平偏低。我国有色冶金产业的总体能源消耗和“三废”排放与国际先进水平仍存在差距,节能减排科技发展有很大的潜力。

铝冶金节能减排科技发展潜力

铝工业在节约资源和能源方面,存在着巨大的潜力。如果在氧化铝生产中间收率提高1个百分点,全行业每年可节约60万t铝矿石,相当于一个30万t规模的氧化铝厂全年的用矿量。如果每生产1t铝电耗下降1%,生产1000万t铝可以节约电能14亿kW·h。如果每年用300万t再生铝替代原铝,将节省电能420 亿kW·h,相当于7个龙羊峡水电站的发电量。国内外氧化铝生产能耗差距的缩小主要依靠我国大力推广应用节能的拜耳法以及大规模开发应用一系列重大节能关键技术和装备。尽管国内外采用的电解铝主体技术路线相同,但工艺参数的控制范围有所差别。我国由于电价较贵,主要目标是节电,因此采用了低极距、低槽电压、低电流密度、低初晶温度的工艺参数,并实施了一系列的新型结构铝电解槽的节能技术,因此直流电耗和综合交流电耗较低。但是我国铝电解槽的阳极电流密度比国外先进技术低10%~20%,铝电解电流效率低3%~4%,由此造成单位电解槽原铝产能较低,以及能耗以外的消耗增加。中国氧化铝工业的节能减排目标:2020年前,单位氧化铝平均能耗降低到世界平均水平,即14.5GJ/t,拜耳法平均能耗降低到11.2GJ/t,赤泥全部实现无害化堆存,其中的10%~20%得到综合利用,达到世界氧化铝工业平均技术水平。中国铝电解工业节能减排的目标:2020年前,系列铝电解槽平均直流电耗降低到12500kW·h/t,平均效应系数降低到0.1次/(槽·d)以下,达到世界铝电解先进水平。因此,我国铝电解生产降低能耗的潜力较大。

国外氧化铝工业最先进的能耗指标已经达到8.6GJ/t,力拓加铝的氧化铝技术专家提出下一个奋斗目标是降低到6GJ/t。2010年世界氧化铝路线图要求在2025年赤泥的综合利用率达到20%。国外铝电解工业目前最先进的技术指标已达到电流效率96%,单位直流电耗12800kW·h以下,效应系数低于0.05次/(槽d)。世界原铝生产路线图提出了2020年要实现的目标是:以低能量输入实现平均电流效率97%;近期通过技术改造实现单位电耗达到13000kW·h,远期以低成本方式实现能耗11000kW·h,而且环境和社会可接受;净单位炭耗降低到400 kg;阳极效应降低到0.02次/(槽d)或更少,减少PFC排放。由此可见,我国铝镁工业在节能减排方面还需要追赶世界领先水平,开发更为先进的节能减排技术,并大力推广应用。

铜冶金节能减排科技发展潜力

以铜精矿为原料,采用造锍熔炼——吹炼—火法精炼—电解精炼工艺生产精炼铜,是铜冶炼的主要方法,占全球精炼矿铜总产量的80%,在我国这一比例高达90%。前已述及,由于能源价格的飙升以及环保标准的提高,发达国家从1950年代初开始,铜冶炼工业走上了一条强化过程、节能减排的发展道路,使得从铜精矿到阳极铜工艺能耗从传统工艺的约1000 kgce/t 阳极铜,降低至目前的约350 kgce/t阳极铜,降低了65%。节能效果如此显著,主要得益于以下几点:①采用闪速熔炼、强化熔池熔炼等新技术取代传统鼓风炉、反射炉和电炉;②使用富氧空气或工业纯氧熔炼,提高反应速率,改善炉子热平衡,减少烟气处理量,实现节能;③加强余热回收与利用;④提高机电设备效率降低能耗。我国铜冶炼技术更新始于20世纪80年代中期,以贵溪冶炼厂引进奥图泰闪速熔炼技术建成投产为标志,近30年来发展迅猛。

我国铜冶炼在规模、技术装备、能耗和环保等方面均已位居世界前列,大规模降低铜冶炼能耗的潜力不大,但是,在余热回收、降低工艺过程能耗等方面还有一定的潜力:①提高余热回收水平。目前,部分炼铜企业仅回收了熔炼及吹炼烟气余热,而对阳极炉、电炉和制酸余热均未回收。熔炼炉渣产量大,热焓高,可回收余热量大,达约3.2GJ/t阳极铜,占铜冶炼火法系统余热量的30%,目前仍无成熟技术回收铜熔炼炉渣余热。②推广新技术加强过程节能。推广稀氧燃烧、透气砖通氮气搅拌、自氧化还原火法精炼、高浓度SO烟气制酸等新技术,降低阳极炉和制酸工序能耗。③采用高效的机电设备。我国铜冶炼企业SO捕集率在98%~99.9%之间,平均约为99.0%,单位产品SO排放量为21kg/t阳极铜,若能提高至目前国际领先水平,硫捕集率99.9%,单位产品SO排放量2kg,吨铜减少SO,排放量19kg。与国际先进水平比较,我国铜冶炼产业SO,减排还有一定潜力,假定目前我国各炼铜厂硫的总捕集率平均为99.0%,按年冶炼400万t 矿铜计算,将硫的总捕集率提升至国际先进水平的99.9%,则吨铜减排SO19kg,全国铜冶炼产业每年可减排SO7.6万t。进一步减少SO排放的措施为:推广“双闪”技术;加强环境集烟;采用高效吸收技术,处理含低浓度SO,的炉、窑和环集烟气及制酸尾气。《铜冶炼行业准入条件(2013,公开征求意见稿)》规定:新建铜冶炼企业水循环利用率97.5%以上,吨铜新水消耗20 t以下,吨铜排水2t以下,铜冶炼含重金属废水必须达标排放。现有企业水循环利用率97%以上,吨铜新水消耗20t以下。《清洁生产标准——铜冶炼业(HJ558——2010)》规定:火法炼铜厂单位产品新水消耗清洁生产一、二、三级标准(t/t铜,≤)分别为20、23和25;废水排放清洁生产一、二、三级标准(t/t铜,≤)分别为15、18、20。《铜、镍、钴工业污染物排放标准(GB25467——2010)》对火法炼铜企业废水排放作出规定,其要点如下:①单位产品基准排放量:新建企业10m²/t铜、现有企业25m3/t铜;②主要重金属离子排放限值(mg/L):新建企业Zn2.0、Pb 1.0 Cu 0.5、Cd 0.1、Ni 1.0、As 0.5、Hg 0.05、Co 1.0,现有企业Zn 1.5、Pb 0.5 Cu 0.5、Cd 0.1、Ni 0.5、As 0.5、Hg 0.05、Co 1.0。从以上法规及标准可见,销冶炼企业废水准许排放量日趋减少,排放标准日益严格。加强铜冶炼企业各类防水的分类收集、处理,实现梯级回用,提高企业水循环利用率,逐步实现重金属废水零排放,是铜冶炼工业发展的必由之路。目前,我国水平较先进的企业,响铜新水消耗约8t,水循环利用率在97%左右。我国是世界上最大的矿铜冶炼生产国,据估算,每年随铜精矿进入铜冶炼系统的砷达4.0万t之巨,目前,仅有部分砷转化为白砷产品。铜冶炼高砷物料中砷的脱除与固化/稳定化,虽然有一些研究,但在工业应用上还未起步,应引起重视并尽快付诸行动,为砷的减排和污染防治奠定坚实基础。

《铅锌冶炼工业污染防治技术政策》规定铅锌冶炼业新建、扩建项目应优先采用一级清洁生产标准或更先进的清洁生产工艺,改建项目的生产工艺不宜低于二级清洁生产标准。企业排放污染物应稳定达标,重点区域内企业排放的废气和废水中铅、砷、镉等重金属量应明显减少,到2015年,固体废物综合利用(或无害化处置)率要达到100%。铅锌冶炼业具有较大的污染减排潜力。

镁冶炼中的电解工艺能耗为7.5 tce 已是先进值,潜力不大。而热还原法目前的能耗为4.3~4.7 tce,可通过加强对还原时煅烧杂质形成的成因分析,进一步挖掘节能减排的潜力。镁冶炼的短流程和新工艺的开发应适应“十三五”达到能耗3.5 tce的标准。

国外铝镁工业十分重视节能减排技术的开发和应用,特别是如下几个方面值得中国铝镁工业借鉴。①树立铝镁工业的节能减排目标,世界铝工业每隔几年就修订铝工业发展路线图,同时也修订节能减排的阶段性目标;②制订铝镁工业的节能减排技术发展战略和主要研究课题,铝工业发展路线图中特别制订出重大的研究领域和研究方向,每个领域均设定若干重大研发课题;③发挥产学研结合的优势,集中力量开发关键技术。铝镁工业界承担重大研究课题的经费,组织大学、研究机构共同实施研发课题,定期开会讨论,结束后验收;④产业界快速推广应用节能减排关键技术,铝镁工业界尽快把成果应用于产业中。

1133

1133

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0

中冶有色技术平台

中冶有色技术平台