铜冶金企业单位产品能源消耗

《中华人民共和国节约能源法》规定生产过程中能耗高的产品的生产单位应当执行单位产品能耗限额标准。对超过单位产品能耗限额标准的用能单位,由管理节能工作的部门按照国务院规定的权限责令限期治理。在此背景下,国家相关部门出台了《国家产品能源消耗产品标准》。

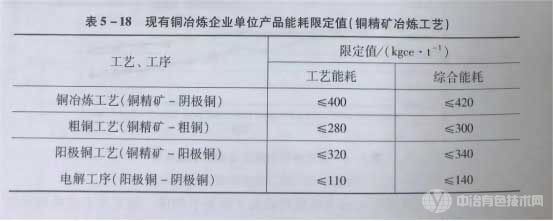

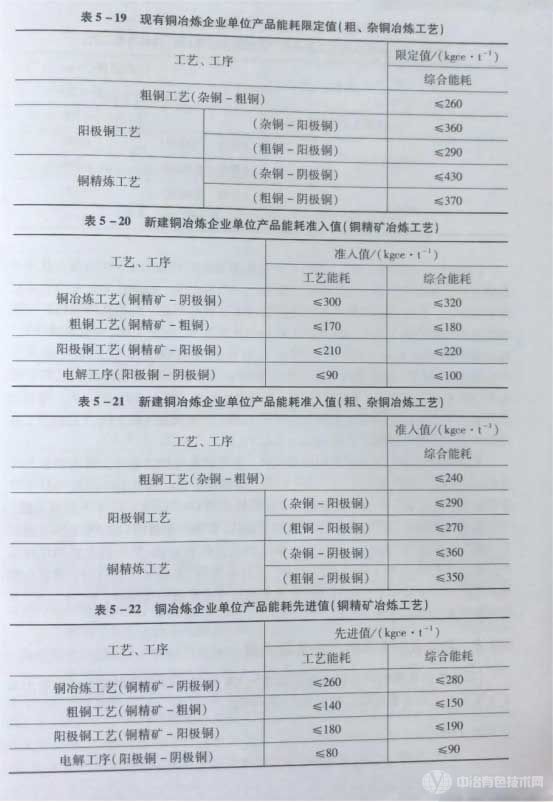

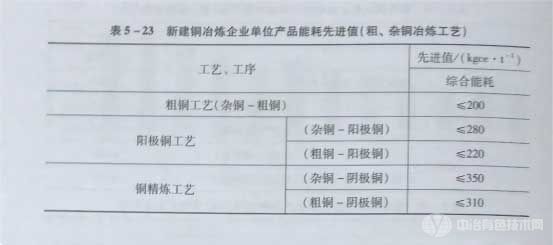

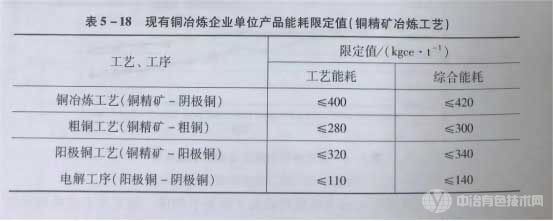

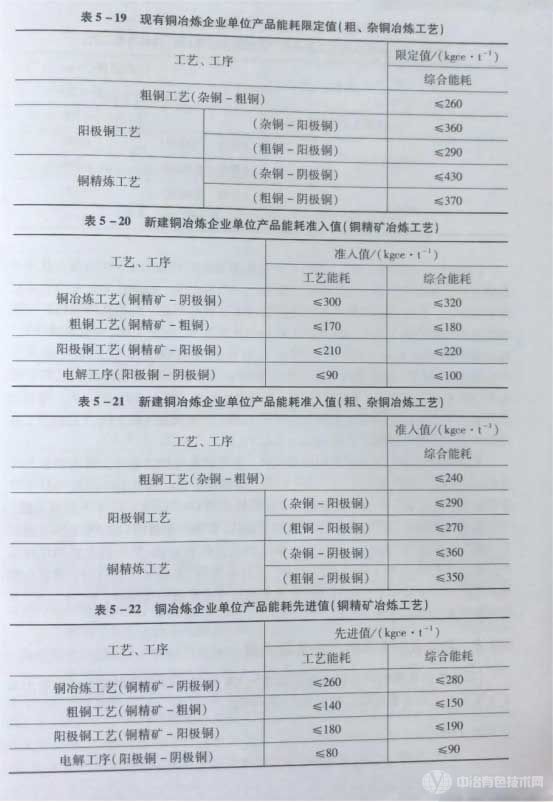

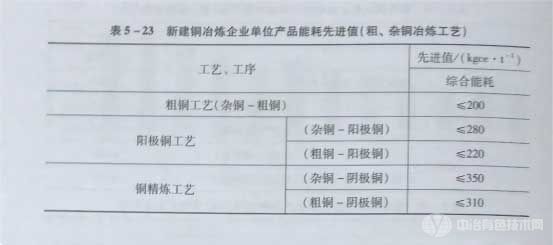

中国铜冶炼企业单位产品能源消耗限额(GB 21248—2014)对铜冶炼企业单位产品能耗限额的限定值、准入值和先进值作出了规定。2015年1月1日起实施的铜冶炼企业单位产品能源消耗限额标准对现有及新建铜冶炼企业分铜精矿冶炼工艺和粗、杂铜冶炼工艺的单位产品能耗限额限定值、准人值和先进值作出了相应规定,见表5-18~表5-23。

《铜冶炼行业规范条件2014》中有关能源消耗的规定如下:铜冶炼企业须具备健全的能源管理体系,配备必要的能源(水)计量器具,有条件的企业应建立能源管理中心,所有企业能耗必须符合国家相关标准的规定。新建利用铜精矿的铜冶炼企业粗铜冶炼工艺综合能耗在180kgce/t及以下,电解工序(含电解液净化)综合能耗在100kgce/t及以下。现有铜冶炼企业粗铜冶炼工艺综合能耗在300 kgce/t及以下。新建利用含铜二次资源的铜冶炼企业阴极铜精炼工艺综合能耗在360 kgce/t及以下,其中阳极铜工艺综合能耗在290 kgce/t及以下。现有利用含铜二次资源的铜冶炼企业阴极铜精炼工艺综合能耗在430kgce/t及以下,其中阳极铜工艺综合能耗在360kgce/t及以下。

我国铜冶炼已完全淘汰落后的鼓风炉、反射炉和电炉工艺,全部采用较为先进的闪速熔炼、熔池熔炼工艺,加上富氧、高铜锍品位、烟气余热回收等技术措施的应用,各企业工艺与综合能耗,一般都能达到GB21248—2014中的准人值。

新建再生铜冶炼企业阳极铜工艺综合能耗(杂铜-阳极铜)在290kgce/t及以下,现有企业在350 kgce/t及以下。新建和改造的黄杂铜/紫杂铜直接利用熔炼项目综合能耗须在80kgce/t铜及以下,现有黄杂铜/紫杂铜直接利用企业综合能耗在100kgce/t及以下。现有冶炼企业要通过技术改造节能降耗,在“十二五”末达到新建企业能耗水平。

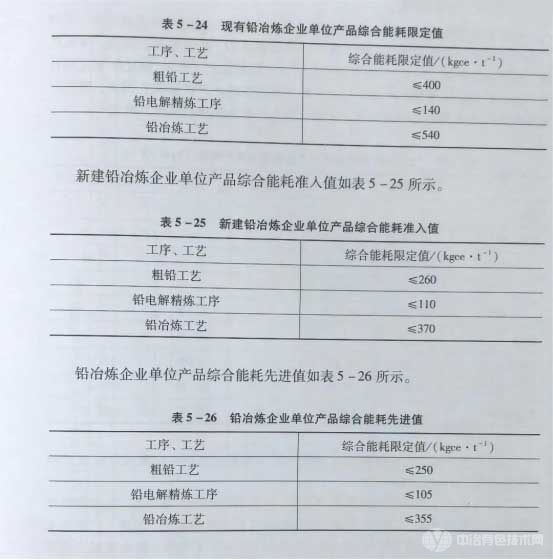

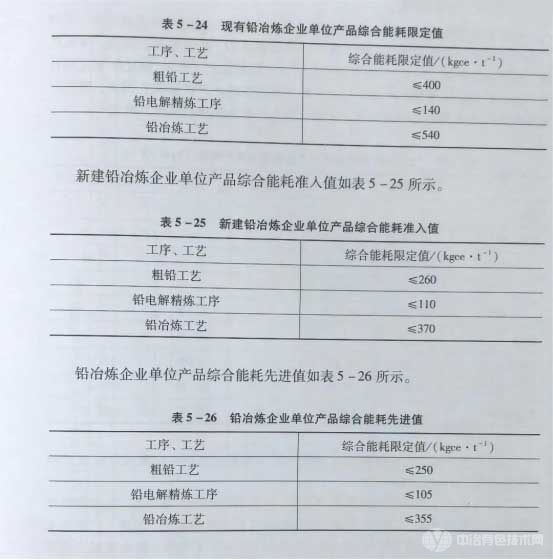

《铅冶炼企业单位产品能源消耗限额》(GB 21250—2014)中规定现有铅冶炼企业单位产品综合能耗限定值如表5-24所示。

铅冶炼产品主要包括粗铅、精铅、硫酸、阳极泥和次氧化锌五类产品。由粗铅到精铅的电解精炼过程,能耗较低,其中直流电耗约120kW·h/t,因此,作为中间产物的粗铅生产,是铅生产过程的主要耗能工序。

生产粗铅的能耗和所使用的原料铅品位密切相关。一般来说,人炉料的铅含量越低则能耗越高,炉料中的硫酸铅含量越高则能耗越高。传统的烧结——鼓风炉工艺,由于无法利用硫的氧化热,按1kW·h折合0.36kgce的等当量热值计算,其吨粗铅综合能耗约485kgce;借鉴国外QSL法开发出来的氧气底吹—鼓风炉还原工艺(SKS 法),其吨粗铅综合能耗约380 kgce;随着液态高铅渣直接还原技术的成功应用,以豫光金铅为代表的“三段炉”炼铅法的吨粗铅综合能耗也大幅降至250kgce左右。上述的吨粗铅综合能耗均不含烟化炉挥发锌的能耗。

以豫光金铅的底吹熔炼——底吹还原——烟化炉挥发“三段炉”炼铅法为例,不同产品的单位生产能耗见表5-27。表5-27数据表明,采用烟化炉挥发,吨氧化锌的能耗高达1482.5kgce。按常规每生产1t粗铅副产135kg烟化炉氧化锌计算,烟化炉氧化锌的能耗约200kgce,非常接近粗铅生产的能耗。因此,研究开发低能耗铅冶炼渣的处理新技术,是铅冶炼企业技术发展的重要方向之一。

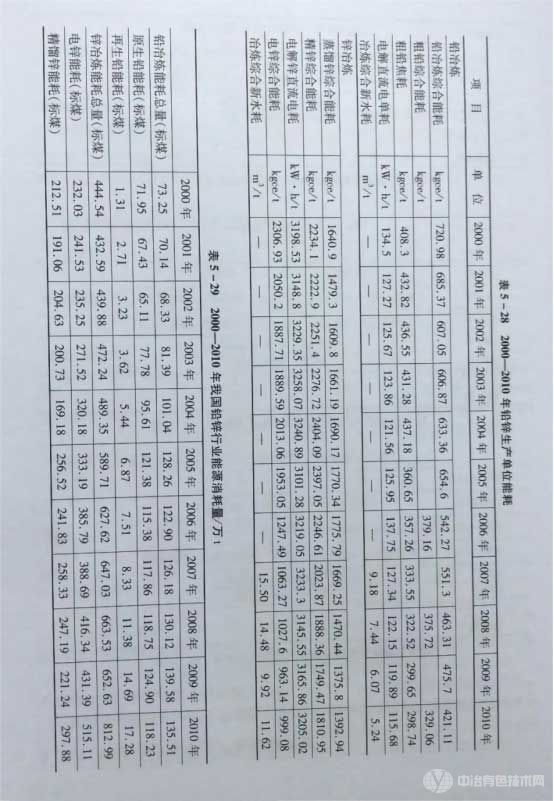

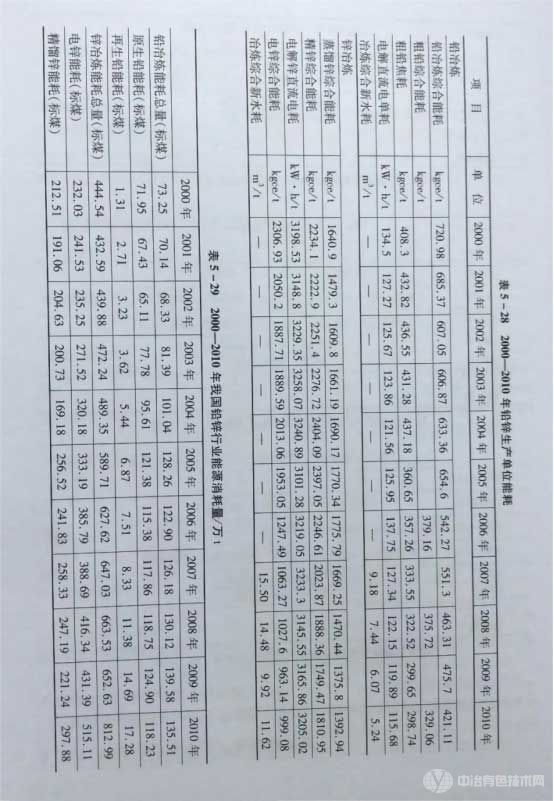

中国有色金属工业协会统计的2000——2010年铅锌生产单位能耗和行业能源消耗数据见表5-28、表5-29。

2012年我国工信部和环保部联合发布《再生铅行业准入条件》。在能源消耗及资源综合利用方面,《条件》要求,单独处理含铅废料的新建、改建、扩建再生铅项目综合能耗应低于130kgce/t铅,铅的总回收率大于98%,废水实现全部循环利用。现有再生铅企业综合能耗应低于185kgce/t铅,铅的总回收率大于96%,冶炼弃渣中铅含量小于2%,废水循环利用率应大于98%。

据综合分析测算,与生产原生铅相比,每吨再生铅相当于节能659 kgce,节水235m³,减少固体废物排放128t,减少SO排放0.03t。与开发利用原生铅矿资源相比,2013年中国再生铅产业相当于节能98.9万tce,节水3.5亿m³,减少固废排放1.92亿t,减少SO排放4.5万t,为实现中国铅工业节能减排目标作出了重要贡献。

947

947

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0

中冶有色技术平台

中冶有色技术平台