技术

利用Al-La2O3的原位反应和粉末冶金工艺制备出(Al11La3+Al2O3)/Al复合材料。结果表明,高能球磨和高温烧结促进了原位反应,使Al与La2O3充分反应并制备出致密无缺陷的材料。对其微观组织的分析表明,微米Al11La3和纳米Al2O3颗粒均匀分散于基体之中。这种复合材料的室温抗拉强度为328 MPa、延伸率为10.5%,350℃的高温抗拉强度为119 MPa、延伸率为10.2%。与传统Al-Cu-Mg-Ag和Al-Si-Cu-Mg耐热铝合金相比,本文的制备的(Al11La3+Al2O3)/Al复合材料其高温抗拉强度提高了大约20%。这种材料的室温强化机制源于Al11La3和Al2O3的位错强化和载荷传递强化,而高温强化机制则源于Al2O3的晶界钉扎。

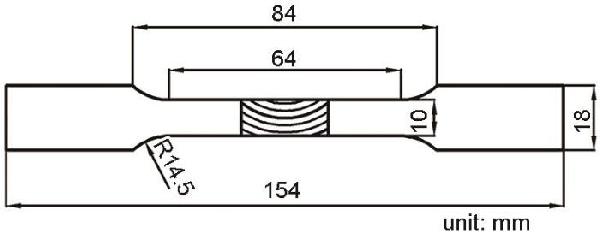

对11 mm厚的7055-0.1Sc-T4铝合金板材进行搅拌摩擦焊接,研究了焊后热处理对接头的组织和力学性能的影响。结果表明,热处理前接头的硬度分布呈“W”形,接头前进侧和后退侧都有一个最低硬度区,强度系数为63.0%~73.8%,拉伸断口位于后退侧最低硬度区。焊后人工时效(120℃×24 h)热处理使焊核的硬度提高,但是不改变接头最低硬度区的硬度,对拉伸性能和断裂行为的影响甚微。焊后的固溶(470℃×1.5 h+水淬)+人工时效(120℃×24 h)(T6)热处理不改变低焊速接头的晶粒组织,但是使高焊速接头焊核区底部的晶粒异常长大;T6热处理使接头各区域原有的沉淀相溶解,重新生成细小均匀的η'和η(MgZn2)沉淀相,使其硬度显著提高;T6热处理使接头沿“S”线附近出现微小的孔洞、在拉伸过程中沿“S”线开裂、其抗拉强度比焊接态大幅度提高,达到母材强度的87%,但是其塑性严重降低。

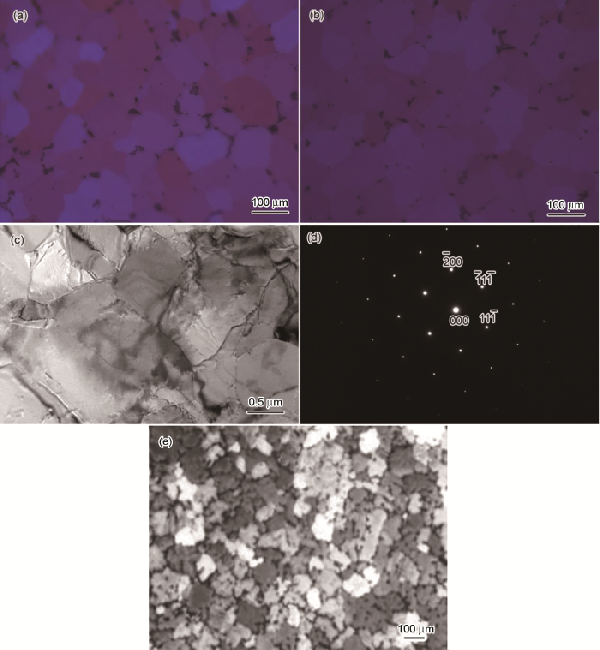

用激冷铸造法制备Al-5.5Mg-0.25Sc-0.04Ti合金,研究了在不同温度退火后其硬度随时间的变化,并用金相显微镜(OM)和透射电镜(TEM)研究了这种合金中Al3(Scx,Ti1-x)第二相粒子的存在形式和形成机制。结果表明:用急冷铸造法制备的Al-5.5Mg-0.25Sc-0.04Ti铸态合金中Sc和Ti原子主要以固溶的形式存在于α(Al)基体中,在电镜下很难观察到这些粒子。铸态合金在较低温度(低于250℃)下退火时其硬度提高得比较慢,退火较长时间才能出现硬度的峰值;而在比较高的温度(高于350℃)退火硬度提高得非常快,很快出现峰值。但是,硬度出现峰值后继续退火则大幅度降低;在300℃退火硬度的热稳定性比较高。硬度的变化,与次生Al3(Scx,Ti1-x)粒子的析出密切相关。在较低温度下次生Al3(Scx,Ti1-x)粒子的析出不充分且粒径较小,对晶界、亚晶界和位错的钉扎作用较弱;而在过高的温度下Al3(Scx,Ti1-x)粒子发生粗化,使合金的性能降低。

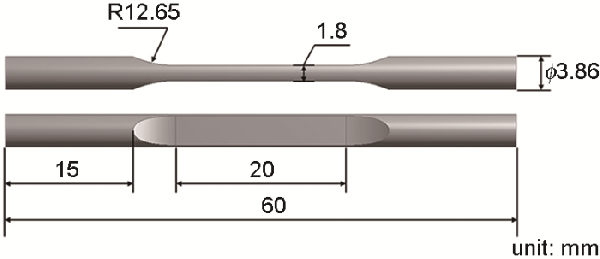

研究了6101铝合金单股导线在-70℃到70℃温度区间的拉伸性能。结果表明,6101铝合金导线在-70℃低温下具有较高的强度和较好的变形均匀性,但是随着变形温度的提高其屈服强度和强度极限都呈下降趋势。与在-70℃的拉伸性能相比,在70℃合金的强度极限和屈服强度分别降低了10.9%和9.3%。对应变硬化率和屈服强度与温度的相关性分析发现,在拉伸变形过程中合金样品的应变硬化率随着流变应力的增大和温度的升高呈下降趋势。晶格摩擦阻力极大的影响了合金的屈服强度,对比不同温度下6101合金的屈服强度增量的拟合计算结果与实验结果,得到了这种导线屈服强度增量与温度的关系,据此可预测此类导线在不同温度下的服役可靠性。

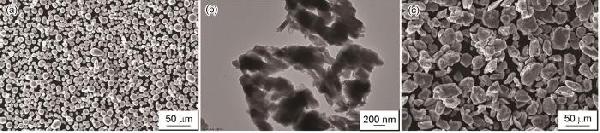

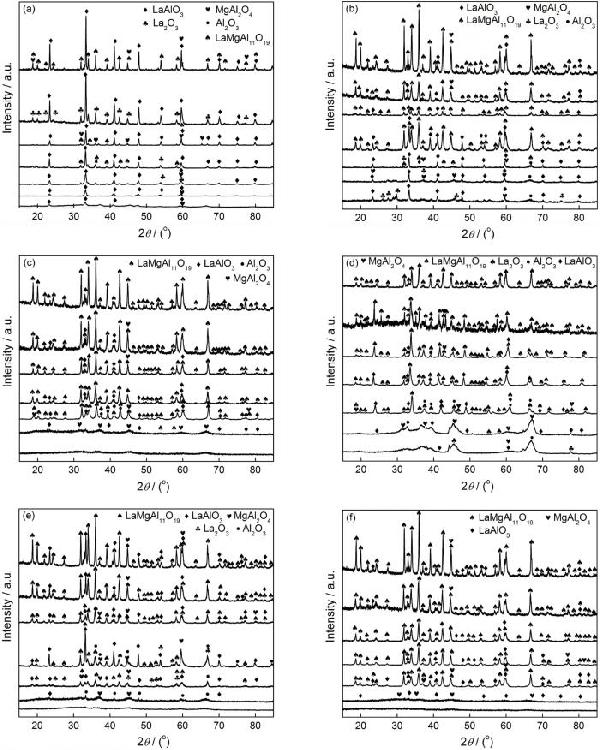

用共沉淀法制备LaMgAl11O19粉体,证明了提高沉淀温度和pH值可使前驱粉体的性能明显提高。应用差热分析和X射线法研究了磁铅石相的生成温度和粉体的结晶度;使用Scherrer 公式并结合XRD谱计算了晶粒尺寸;用扫描电镜观察了各工艺参数的前驱粉体在1500℃时效5 h后的形貌;使用Malvern ZEN3600粒度仪和Manual measurement软件分析了粉体硬团聚的尺寸分布;用Nd2O3, Gd2O3, Sm2O3替代La2O3,研究了制备多种镁基六铝酸盐粉体的可行性。结果表明:在pH值为11.5、沉淀温度为60℃条件下制备的前驱粉体,其完全相变为纯LaMgAl11O19粉体的初始温度为1440℃,比在常温下沉淀的前驱粉体降低了150℃,磁铅石相的生成效率明显提高。在1500℃时效5 h的粉体其晶粒为纳米尺度。提高沉淀温度和pH值有利于减小晶粒尺寸和降低粉体的热导率。采用相同工艺参数可制备出纯NdMgAl11O19粉体,其晶粒尺寸略大于LaMgAl11O19粉体的尺寸。

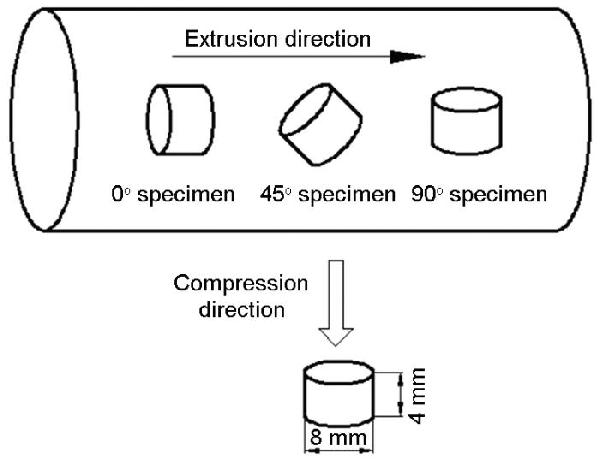

使用霍普金森压杆试验装置进行挤压态6013-T4铝合金的室温动态压缩实验,应变速率为1×103~3×103 s-1。结果表明,6013-T4铝合金在动态压缩过程中表现出明显的应变硬化和正应变速率敏感性;随着应变和应变速率的提高位错密度增大,在高应变速率和大应变量变形后试样的位错塞积显著。在相同的变形条件下0°方向试样的应力总是最高,而45°方向试样的应力最低。挤压态6013-T4合金的主要织构类型为{112}<111>和{110}<111>。对于{112}<111>织构,0°、45°和90°方向的最大施密特因子分别为0.27、0.49和0.41。对于{110}<111>织构,最大施密特因子分别为0.27、0.43和0.41。0°方向的施密特因子最小,使该方向的应力水平较高。在相同的应变速率和应变量条件下动态压缩变形时,0°方向试样的位错密度更高。在冲击件的材料选择和结构设计中有必要考虑材料的应变速率敏感性、力学性能各向异性以及微观组织的演变。

研究了Al-10.78Zn-2.78Mg-2.59Cu-0.22Zr-0.047Sr铝合金挤压材在固溶-T652和预回复-固溶-T652时的组织和性能。结果表明: 该合金在121℃×24 h时效制度下, 预回复退火处理可有效细化晶粒(从9.76 μm减小到5.56 μm), 降低晶界平均角度(从23.59°降低至17.41°), 显著提高低角度晶界百分比(从53%提高到67%), 提高位错强化, 并显著抑制再结晶的发生, 与固溶-T652相比, 预回复-固溶-T652工艺在不降低强度的情况下可提高其晶间和剥落腐蚀性能(最大晶间腐蚀深度从125.0 μm减少到91.4 μm, 剥落腐蚀从EB级提高到EA级), 在预回复-固溶-T652状态下合金的抗拉强度达到728 MPa, 预回复退火处理能提高合金的强度。位错强化和低角度晶界强化是合金的主要强化机制。

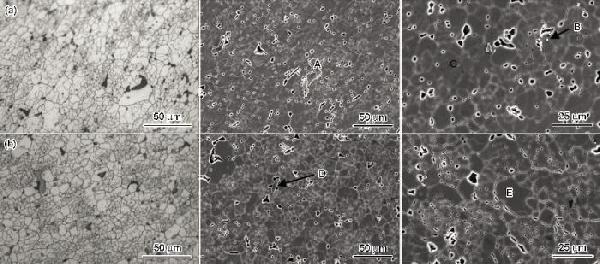

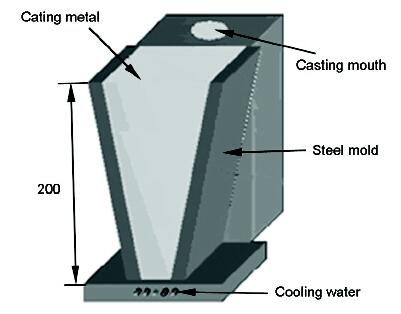

改变到模具底部的距离制备出不同二次枝晶臂间距(SDAS)的A319铝合金, 讨论了SDAS与孔洞尺寸、硅颗粒尺寸及形态比的关系, 深入研究了SDAS对合金拉伸性能、疲劳寿命和疲劳参数的影响。结果表明: 硅颗粒尺寸和形态比与SDAS有很好的线性关系, 当SDAS较大时, 硅颗粒尺寸和形态比也较大, 孔洞尺寸与SDAS之间有类似的关系, SDAS对A319铝合金的杨氏模量和屈服强度几乎没有影响, 而硬度、抗拉强度和延伸率随着SDAS的增大而降低, 疲劳寿命随着SDAS的增大而下降, 疲劳参数也随SDAS的变化而变化: 随着SDAS的增大疲劳强度指数(σ′f)增大, 而疲劳强度系数(ε′f)、疲劳延性系数(c0)和疲劳延性指数(b0)减小。

制备了挤压比λ为36和16的7N01铝合金挤压板材, 并分别进行自然时效和人工时效处理。用光学显微镜、扫描电镜、透射电镜、常温拉伸、宏微观织构测试和慢应变拉伸实验对其进行表征, 研究了挤压工艺对合金的力学性能和抗腐蚀性能的影响。结果表明, 不同挤压比的板材在相同时效状态下的组织和性能有明显的差异。大挤压比板材的内部多为细小的再结晶晶粒, 小挤压比板材内部为粗大的亚结构, 因此具有比大挤压比板材更高的抗拉强度和屈服强度。透射电镜观察结果表明, 大挤压比试样内晶界析出相比小挤压比时呈现更明显的断续分布。此外, 挤压比相同的板材人工时效处理后其抗拉强度和延伸率比自然时效板材均有所下降, 其中抗拉强度降低约为5.8%, 但合金的屈服强度得到了显著提高(约为25%), 在挤压比相同的情况下人工时效试样内晶界的析出相呈现断续分布, 因此具有更好的抗腐蚀性能。

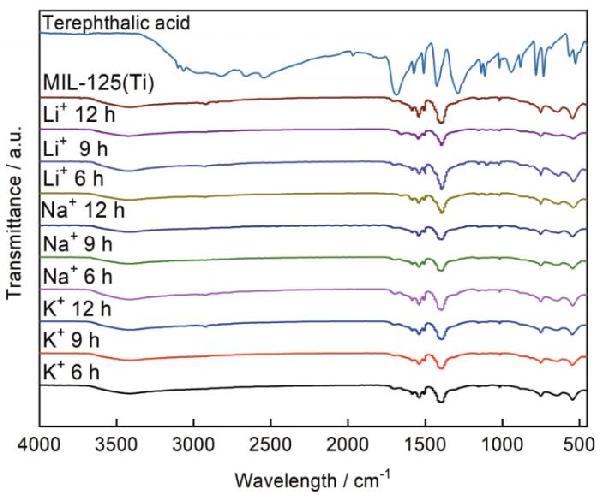

以对苯二甲酸和钛酸异丙酯为原料制备金属有机骨架化合物MIL125,然后用盐溶液后浸渍法制备出系列碱金属阳离子掺杂的M@MIL125-t(M: Li+,Na+,K+;t:6 h,9 h,12 h)。用傅立叶红外光谱、X射线衍射和场发射扫描电镜等手段表征其微观结构和形貌,进行N2等温吸脱附和CO2吸附测出其比表面积及CO2吸附量,研究了不同碱金属盐浸渍液和浸渍时间对MIL125的比表面积和CO2吸附能力的影响。结果表明,MIL125经碱金属氯盐溶液浸渍后其结构和晶型没有明显改变,浸渍液的表面腐蚀和孔道堵塞的共同作用使MIL125晶粒的比表面积均先增大后减小;与MIL125相比,掺杂Na+且浸渍9 h的比表面积(最高为2497 m2/g),提高了81.5%,CO2吸附量(为1.41 mmol/g)提高了72.0%。

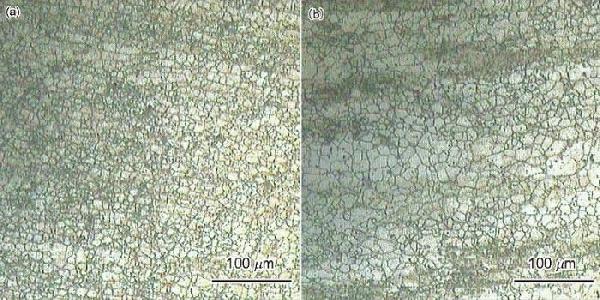

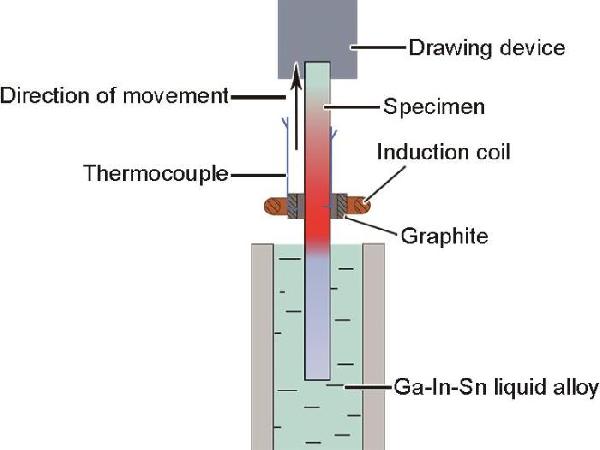

对75%变形量热轧态Cu71Al18Mn11合金进行热区温度分别为800、850和900℃和抽拉速度分别为2、5和15 μm/s的正交定向再结晶实验,研究工艺参数对热轧态Cu71Al18Mn11合金的定向再结晶组织和超弹性性能的影响,并分析定向再结晶机理。结果表明:随着抽拉速度的提高,定向再结晶的效果呈现先增强后减弱的趋势。抽拉速度为2 μm/s时为粗大等轴晶中掺杂着少量柱状晶的组织,抽拉速度提高到5 μm/s时可获得大长径比柱状晶组织,但抽拉速度提高至15 μm/s时则定向再结晶组织为柱状晶与等轴晶混合组织。大长径比柱状晶组织的合金其超弹性性能较好,900℃-5 μm/s定向再结晶合金的应变量为12%时残余应变仅为1.1%,超弹性应变为9.05%。抽拉速度和热区温度影响定向再结晶过程中柱状晶吞并其前端一次再结晶晶粒的速度,从而影响定向再结晶组织;当热区移动的速度、柱状晶吞并前端一次再结晶晶粒的速度和柱状晶前端生成一次再结晶晶粒的速度三者达到平衡时柱状晶界面持续向前推进,最终生成大长径比的柱状晶组织。

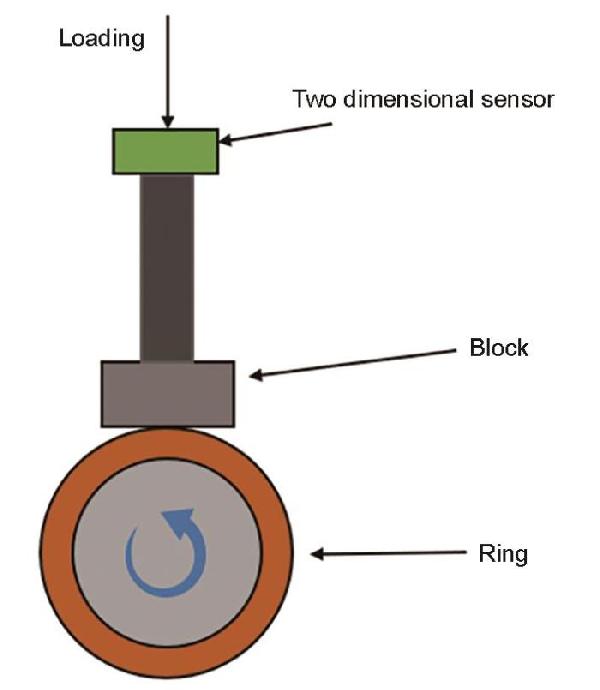

进行环/块实验,研究了在脂润滑条件下稀土改性的GCr15轴承钢与胶木保持架材料间的滑动摩擦学行为,并与普通GCr15轴承钢进行了对比。结果表明:虽然稀土GCr15钢与胶木材料间的摩擦系数较大,但是其磨损体积却比普通GCr15钢的小。两种轴承钢材料的去除都以磨粒磨损为主,且随着转速的提高磨损体积减小。稀土GCr15钢的磨痕表面只出现犁沟,而普通GCr15钢除了出现磨粒磨损中塑性去除的犁沟,剥落也比较多。从碳化物、非金属夹杂物和残余奥氏体等方面,研究了GCr15钢经稀土改性后的组织改善对其使役行为的影响。结果表明,虽然稀土改性在一定程度上降低了轴承钢的硬度,但却有效地抑制了GCr15轴承钢在服役中出现的磨粒磨损中的断裂去除机制——材料剥落,从而提高了其在滑动摩擦条件下的耐磨损性能。

用真空感应熔炼惰性气体雾化法(Vacuum induction melting inert gas atomization, VIGA)制备预合金粉末,然后用热等静压(Hot isostatic pressing, HIP)工艺制备粉末冶金Inconel 718板材。用钨极惰性气体保护焊(Tungstun inert gas arc welding, TIG)将板材连接并进行焊后固溶时效、均匀化和热等静压处理。用SEM和EBSD表征焊接接头的组织并测试接头区域的显微硬度,研究了焊后热处理对接头显微组织和力学性能的影响。结果表明,母材为细小的等轴晶,晶粒尺寸约为28 μm,拉伸强度接近对同牌号变形高温合金的要求。在粉末冶金Inconel 718合金的接头处未观察到宏观气孔和夹杂等焊接缺陷,热处理后接头的强度与母材的性能相当。均匀化处理后Laves相基本上溶解了,组织均匀、塑性明显提高;热等静压处理可消除焊接后板材的显微孔洞,使力学性能的稳定性提高。在拉伸过程中合金的焊接接头优先在Laves相与基体的界面产生微气孔,其聚集产生微裂纹并最终发生断裂。

应用Gleeble热模拟技术、EBSD、SEM和OM系统地研究了高温合金GH4169在温度为1000~1150℃、应变速率为 0.01~1 s-1条件下变形的动态再结晶机制和组织演变规律。结果表明:在1000~1150℃、应变速率为 0.01~1 s-1条件下高温合金GH4169的变形抗力最高可达400 MPa;基于动态材料模型绘制出此合金的功率耗散图和流变失稳图,得到了该合金优化的加工区间变形参数为1020~1070℃和0.03~0.63 s-1。分析GH4169在变形过程中动态再结晶演化规律,明确了动态再结晶晶粒以在原奥氏体晶界处的非连续动态再结晶为主,连续动态再结晶以亚晶持续旋转机制形核。还确定了Σ3n非共格孪晶界演变规律,动态再结晶晶粒的体积分数比越大晶粒越细小Σ3晶界密度越高,动态再结晶晶粒的长大优先于Σ3n非共格孪晶界的形成。

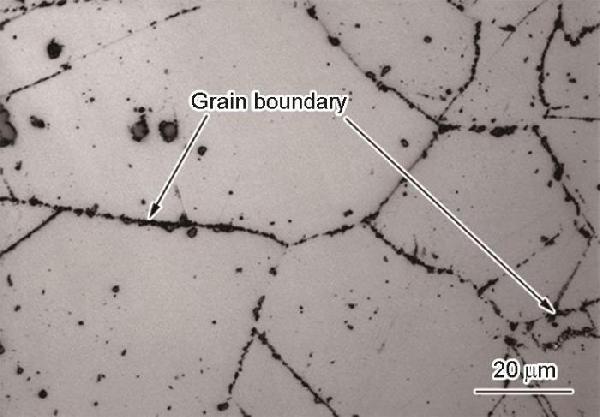

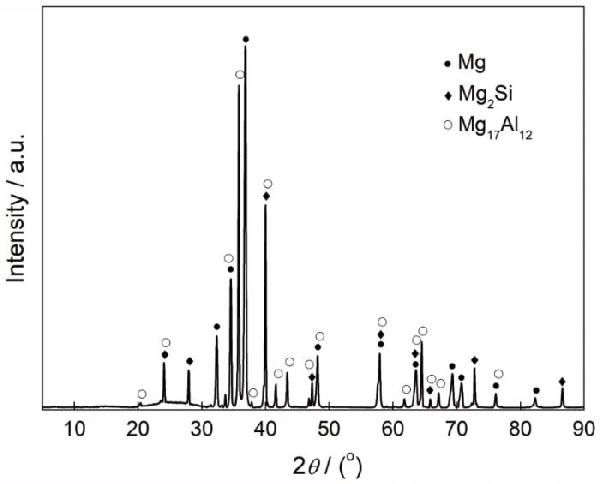

使用扫描电子显微镜(SEM)、能量色散光谱仪(EDS)、光学显微镜(OM)及X射线衍射仪(XRD)等手段分析了Mg-14Al-5Si合金的组织和成分,用布洛维硬度计和电子万能试验机测试了这种合金的力学性能,研究了在Mg-14Al-5Si合金中添加不同量的Y元素对其组织和力学性能的影响。结果表明:在Mg-14Al-5Si合金中分别添加0.5%、0.8%、1.0%和1.5%(质量分数,下同)的Y元素,使合金中的Mg2Si相由粗大的树枝状变为多边形和圆形,共晶β-Mg17Al12相由粗大的连续网格状变为细小的网格状和孤岛状。Y的添加量为1.0%时改性效果最佳,Mg2Si相的平均尺寸由42.21 μm减小到8.15 μm,此时合金的力学性能最佳,硬度为135 HB,抗拉强度为147 MPa,屈服强度为76 MPa,伸长率为5.04%。在Y的添加量为1.5%的合金中发现白色块状的Mg-Si-Y化合物。Y元素能促进Mg2Si相形核、抑制其各向异性生长,并在β-Mg17Al12相的生长前沿偏析形成过冷结构,抑制其生长。