技术

用放电等离子烧结技术(SPS)制备钛合金/不锈钢复合板,模拟计算连接界面处的电流密度场、温度场和应力场并分析了复合材料的微观组织、界面微纳力学行为和拉伸性能。结果表明:在高能脉冲电流的作用下发生短时尖端放电使连接界面处的温度瞬间升高,连接界面相对平直并发生了明显的Ti、Fe、Cr原子扩散,在界面处生成了少量的TiFe、TiFe2和FeCr等金属间化合物。结合界面处金属间化合物的硬度达到3.557 GPa,远高于两侧金属基体(钛合金2.943 GPa,不锈钢2.717 GPa)的硬度。钛合金/不锈钢复合板的拉伸强度可达385.7 MPa,分别为钛合金母材和不锈钢母材的72%和80%。在拉伸过程中,不锈钢板解理断裂后钛合金板承载直至发生典型的韧性断裂。

采用电弧离子镀在Ti65钛合金板材表面涂覆一种NiCrAlSiY涂层,并对其进行650℃~800℃的循环氧化实验,研究了这种涂层对板材抗氧化性能和室温力学性能的影响。结果表明,经500次循环氧化后涂覆NiCrAlSiY涂层的Ti65板材由涂层、扩散层和基材区三个区域组成,涂层与板材的结合界面比较致密,达到了完全抗氧化级别;涂层表面的氧化物以Al2O3为主,循环氧化温度升高到800℃在涂层表面开始出现TiO2氧化物。在循环氧化过程中涂层与板材间的元素扩散以Ni和Ti元素为主,循环氧化温度升高到800℃发生少量Cr元素扩散;Ni与Ti元素的互扩散导致在涂层与板材的结合界面生成了Ti2Ni和TiNi。循环氧化后的板材其拉伸强度保持率高于90%,涂覆涂层板材的拉伸延伸率可达初始态板材延伸率的30%左右。供货态板材氧化后塑性较低的原因,可能是在高温下氧元素渗入板材表面产生了表面脆性。

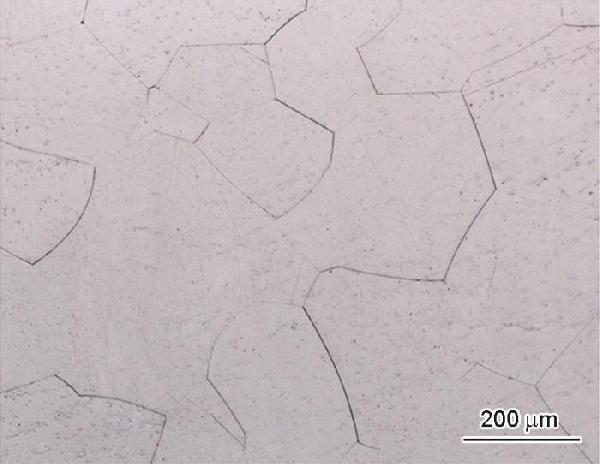

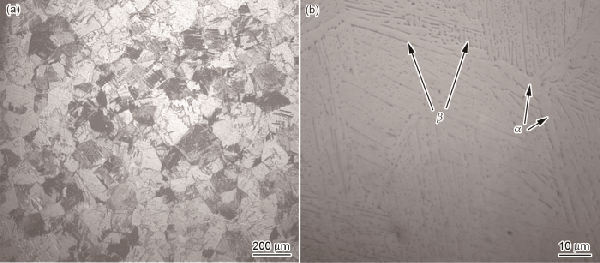

研究了在不同固溶及时效热处理条件下Ti-5Al-5Mo-5V-3Cr-0.6Fe亚稳β钛合金的显微组织演变和元素的再分配行为。在β单相区固溶保温后炉冷至(α+β)两相区的两阶段固溶处理,合金中生成了连续粗大的α晶界(αGB)和少量的晶内初生α相(αp);进一步进行低温/高温两阶段的时效热处理,在低温时效过程中初步形成的ω相对在高温终时效过程中生成的次生α(αs)片层尺寸有显著的影响。用电子探针显微分析表征热处理过程中α相和β相之间的元素再分配行为并讨论了对上述显微组织演变的影响。结果表明,在固溶热处理过程中αGB和αp附近的元素再分配使α相附近局部β稳定元素的含量较高,提高了该区域β基体的稳定性,在低温时效过程中出现了无ω相析出的区域。在高温终时效过程中,在ω相辅助形核的作用下晶内析出的αs片层尺寸较小,而在αGB附近约2 μm范围内,因没有ω相的辅助生成的αs片层尺寸较大。

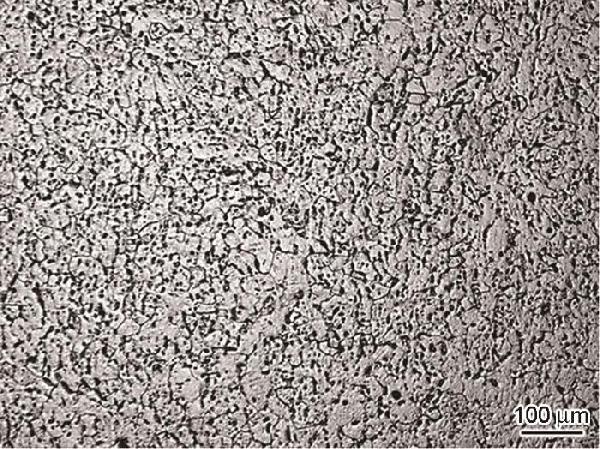

采用化学腐蚀技术解决激光选区熔化(Selective laser melting, SLM)成形钛合金表面黏附粉末导致表面粗糙的问题,系统研究了腐蚀溶液成分及工艺参数对SLM成形TC4钛合金表面粗糙度的影响。研究结果表明,腐蚀液的成分配比与腐蚀时间是主要的影响因素,随着HF/HNO3体积比的减小,样品表面粗糙度降低效果减弱。当HF/HNO3=1/4时,随着腐蚀时间的增加,样品表面粗糙度显著降低,但当腐蚀时间过长时会造成对基体的损伤。当HF∶HNO3体积比=1∶4,腐蚀时间为9 min时,样品表面粗糙度为2.52 μm,同时腐蚀处理过程对样品的尺寸影响较小(降低0.12 mm),此时达到一个最佳状态。

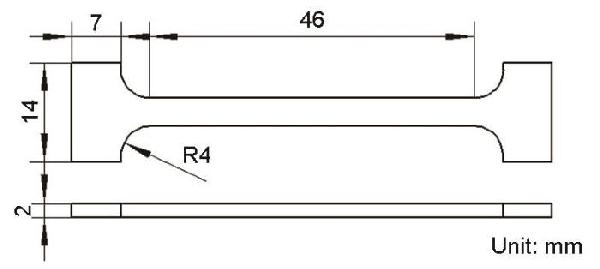

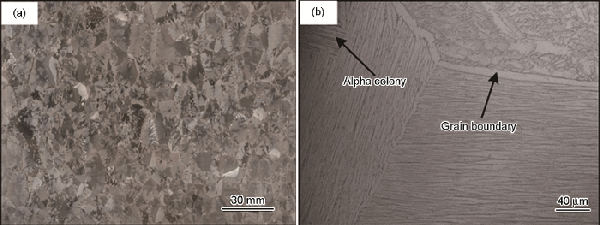

对用电子束冷床炉(EB炉)熔炼的TC4钛合金热轧板材进行三火轧制变形,研究了退火温度对其显微组织、织构和力学性能的影响。结果表明:TC4钛合金的原始轧态组织为双态组织,由初生α相和β转变组织构成。退火后等轴α相的含量提高,次生α相的含量降低并趋于球化,组织的等轴化程度提高,在900℃退火后合金的显微组织转变为等轴组织。随着退火温度的提高α相晶粒的偏聚方向发生了变化,织构类型由初始的B型织构转变为B型织构与T型织构的混合织构类型,最终再转变为B型织构。在800℃退火后α晶粒的择优取向最弱,其织构类型为B型织构和T型织构组成的混合织构,较强织构的成分为:φ2=0°截面,{0001}<31ˉ2ˉ0>和{0001}<98ˉ1ˉ0>;φ2=30°截面,{0001}<31ˉ2ˉ0>和{0001}<12ˉ10>。对材料进行室温和高温(400℃)拉伸实验,可得到TC4钛合金强度及塑性与退火温度间的关系:退火温度的提高使合金的抗拉强度提高、屈服强度降低、改善了塑性,合金屈强比的降低使其可靠性提高。

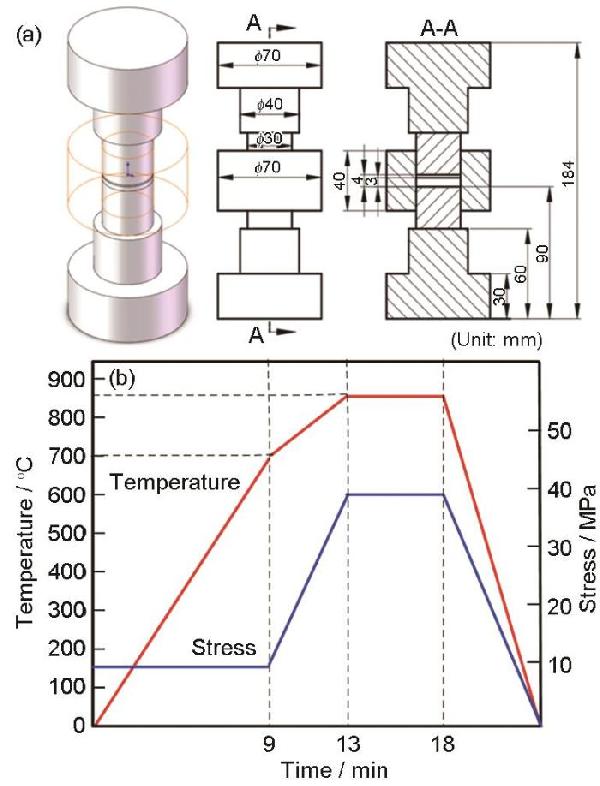

使用Gleeble-3800热模拟试验机对TA5钛合金进行等温恒应变速率压缩,研究其在变形温度为850~1050℃、应变速率为0.001~10 s-1和最大变形量为60%条件下的高温热变形行为;建立了引入物理参量的应变补偿本构模型,并根据DMM模型得到了加工图。结果表明:TA5钛合金为正应变速率敏感性和负变形温度相关性材料;考虑物理参量的应变补偿本构模型具有较高的预测精度,其相关系数R为0.99,平均相对误差AARE为8.95%。分析加工图和观察微观组织,发现失稳区域(850~990℃,0.05~10 s-1)的主要变形机制为局部流动;稳定区域(870~990℃,0.005~0.05 s-1)的主要变形机制为动态回复和动态再结晶。TA5钛合金的最佳热加工工艺参数范围为870~990℃和0.005~0.05 s-1。

使用电子万能试验机和分离式Hopkinson压杆分别测量TC2钛合金的准静态和动态应变下的应力-应变曲线,并结合显微组织的变化研究了高应变率下的动态流动应力特征。结果表明:应变率为1100-6000 s-1时TC2钛合金具有一定的应变率敏感性,随着应变率的提高显示出明显的应变率增强和增塑效应,但是应变率超过4800 s-1后二者均减弱;在应变率为2500 s-1的试样中观察到与加载方向约成45°角的绝热剪切线,随着应变率的进一步提高出现剪切带,但是由于弥散的β颗粒相滑移聚集形成了阻拦带而没有明显增宽。用绝热温升项修正了Johnson-Cook本构模型,进行非线性拟合构建了TC2钛合金在室温下的动态塑性本构关系,统计分析了预测数据和实验数据,2.18%的平均相对误差和0.9935的相关系数说明改进的模型较好地描述了TC2钛合金在室温高应变速率条件下的流变行为。

使用Gleeble-3800热模拟实验机进行一系列热模拟压缩实验,研究了电子束冷床熔炼TC4钛合金在变形温度为850℃~1100℃、应变速率为0.01 s-1~10 s-1条件下的热变形行为。根据真应力-真应变曲线分析变形参数对流变应力的影响,分别建立电子束冷床熔炼TC4钛合金在(α+β)两相区和β单相区的Arrhenius本构模型,绘制了基于动态材料模型的热加工图。结果表明:流变应力随着温度的提高和应变速率的增大而降低;(α+β)两相区的热变形激活能Q=746.334 kJ/mol,β单相区的热变形激活能Q=177.841 kJ/mol;用相关系数法和相对平均误差分析了模型的误差,相关系数R2=0.995,相对平均误差AARE=5.04%。这些结果表明,所建立的模型较为准确,可准确预测其热变形流变应力;合金的最佳加工区域为:变形温度1000~1100℃、应变速率0.01~0.1 s-1。

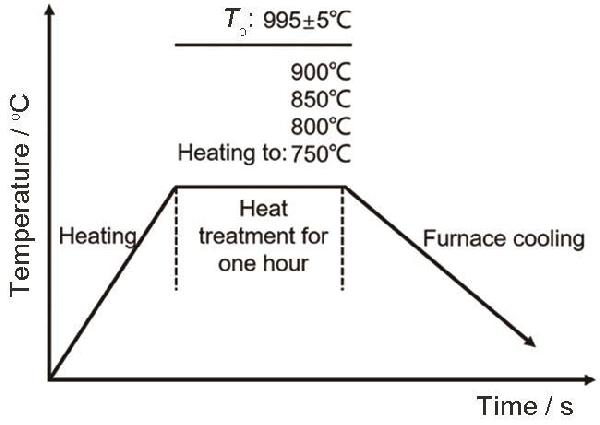

对自主设计的新型亚稳β钛合金Ti-4Mo-6Cr-3Al-2Sn(%,质量分数)在不同温度进行固溶和固溶时效处理,观察其显微组织和测试室温拉伸性能。结果表明:随着固溶温度的提高固溶态组织中的初生α相减少,当固溶温度高于相变点后初生α相完全消失,几乎全部为明显长大的粗大β晶粒。固溶温度为900℃的固溶态合金具有良好的强度和塑性匹配,屈服强度为898.7 MPa、抗拉强度为962.5 MPa、断裂伸长率为12.7%。在不同温度固溶处理的时效态合金,均析出了细小的次生α相。固溶温度低于相变点时,在初生α相间析出的细小次生α相呈60°或者平行交错排列;固溶温度高于相变点时初生α相几乎完全消失,随着固溶温度的提高析出的次生α相片层间距变大并粗化。在所有固溶温度下,时效态组织中沿原始β晶界处均析出了连续的晶界α相,合金的塑性均较差。经过750℃/0.5 h固溶和500℃/4 h时效的合金具有良好的强度和塑性匹配,其抗拉强度为1282 MPa,屈服强度为1210.6 MPa,断裂伸长率为5.3%。

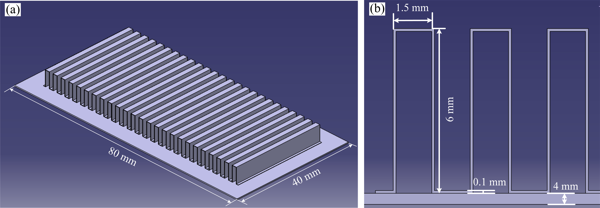

板翅结构具有更高的换热效率与性价比,广泛应用于航空航天、超导、石油化工等领域。同时,高温高压高载荷的恶劣环境要求板翅结构具有更优异的力学性能、更高的安全性与可靠性。因此,针对钛合金板翅结构真空钎焊过程开展温度场均匀性研究,探究加热带分布、升温速率对板翅结构温度场均匀性的影响规律与机理,明晰炉膛内温度场分布规律。结果表明,工件温度场均匀性受工件结构的影响显著,炉膛中心区域温度最高,但板翅结构的峰值温度位于板翅结构两侧。当工件受到热辐射的方向性较差时,其温度均匀性更好,因此间隔分布的加热带温度均匀性更优。而升温速率增大时,工件的温度场均匀性变差。其仿真结果为优化钛合金板翅结构钎焊工艺提供了理论基础。