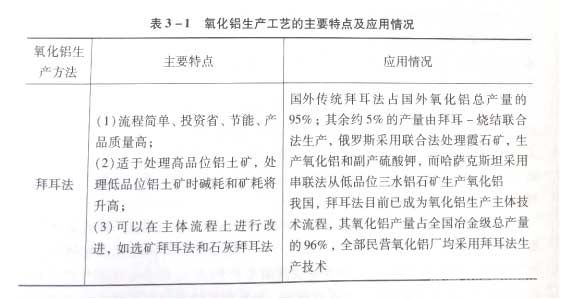

目前国内外氧化铝生产的主要方法有拜耳法、烧结法和拜耳-烧结联合法。拜耳法处理优质铝土矿,m(Al,O)/m(SiO)≥8(质量比),m(SiO)<9%;烧结法处理低品位铝矿石,m(Al_O)/m(SiO)=3.5~5.0;联合法处理中等品位铝土矿,m(AlO)/m(SiO)=5.0~8.0,联合法又分为并联法、串联法及混联法。各种方法的主要特点和应用情况比较见表3-1。其中拜耳法是最主要的生产方法,其产量占全国冶金级氧化铝总产量的95%。其次是拜耳-烧结联合法,产量占总产量的5%左右,主要分布在中国、俄罗斯和哈萨克斯坦。

世界上大部分氧化铝企业采用高品位三水铝石矿或三水铝石-一水软铝石矿以拜耳法生产氧化铝,流程简单、节能高效、投资省、平均单位能耗仅为380kgce/t,具有较强的竞争力。由于我国铝土矿资源主要是中低品位一水硬铝石矿,氧化铝企业全部采用了高温拜耳法技术。同时,为了解决铝土矿品位较低的难题,中国还自主开发出选矿拜耳法和石灰拜耳法技术。中国氧化铝生产的能耗总体上比国外平均水平高,石灰消耗和碱耗也偏高,但矿耗和赤泥产出量较低。

(1)拜耳法

拜耳法是由奥地利化学家拜耳(K.J.Bayer)于1887——1889年间发明的一种从铝土矿中提取氧化铝的方法。100多年来在工艺技术方面已经有了许多改进,但基本原理并未发生变化。拜耳法从铝土矿中提取氧化铝的实质是通过下列反应在不同条件下正逆方向的交替进行而实现的:

Al,O3·(3或1)H,O+2NaOH+aqq2NaAl(OH)4+aq (3-1)

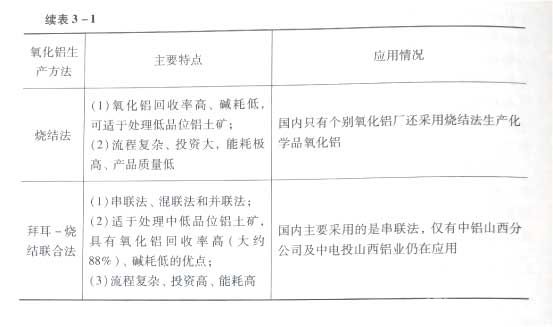

式中:正反应为溶出(浸出)过程,逆反应为加晶种分解过程。如此周而复始,形成拜耳循环,碱性介质(母液)每循环一周,便产出一定量的氢氧化铝,焙烧后得到氧化铝产品。拜耳法用于处理高铝硅比的铝土矿,流程简单,产品质量高,其技术经济效果远比其他方法好。

拜耳法的主体装备是:溶出系统、赤泥分离系统、种分系统、蒸发系统和氢氧化铝焙烧系统,如图3-1所示。这五个系统组成了拜耳循环流程和氢氧化铝焙烧流程。通常现代氧化铝厂的单条线规模大于50万t,单个氧化铝厂产能规模大于100万t。但当前能源价格相对较高,如采用高效强化拜耳法技术处理中低品位一水硬铝石铝土矿,则因系统能耗较低、循环效率较高,仍可能获得一定的经济效益。

图3-1 拜耳法循环流程示意图

拜耳法目前已成为我国氧化铝生产的主体技术,其产量占全国冶金级氧化铝总产量的96%,全部民营氧化铝厂均采用拜耳法生产技术。世界拜耳法生产氧化铝的平均单位能耗大约为11.2GJ,在所有的生产方法中最低。尽管处理高品位铝土矿单位碱耗也在100kg以内。但因赤泥铝硅比较高,氧化铝回收率较低,因而拜耳法通常矿耗较高。但是,采用拜耳法处理低品位铝土矿,碱耗和矿耗将会变得过高,因而生产成本升高、经济性变差。

(2)选矿拜耳法

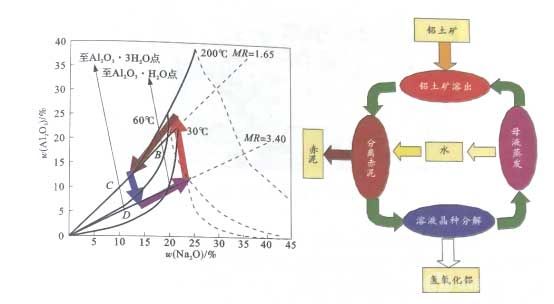

选矿拜耳法采用了拜耳法生产前脱硅技术,在进入拜耳法流程前对铝土矿中某些可选性较好的硅矿物,进行选矿脱硅,提高精矿的品位,再将精矿直接用于拜耳法生产,以较低能耗处理中低品位矿来生产氧化铝,从而解决了中低品位铝土矿高效节能生产氧化铝的技术难题。选矿拜耳法的生产成本主要取决于选矿药剂和选矿效率。选矿拜耳法工艺存在的主要问题在于:选精矿中所含的水分和有机物对氧化铝生产有影响,选矿尾矿堆存和处理也较困难。选矿拜耳法生产线如图3-2所示。

图3-2 选矿拜耳法生产线

(3)石灰拜耳法

石灰拜耳法是在拜耳法生产过程中,加入适当过量的石灰,改变脱硅产物的组成,使之从高碱含量的水合铝硅酸钠转变为低碱含量的水化石榴石,见式(3-2),以降低因铝土矿品位低造成的碱耗,达到经济处理中低品位铝土矿的目的。

Na,O·Al,Ox·2SiO,·2H,O+CaO——3CaO·Al,Ox·xSiO2·yH,O+NaOH (3-2)

石灰拜耳法工艺流程简单,不需要太多的设备投入,能耗和碱耗较低。但石灰拜耳法中石灰消耗量高、物料流量和产生的赤泥量大、氧化铝回收率低。尽管如此,较多的民营氧化铝企业仍因其能耗低、流程简单,而继续使用该技术。

近年来,氧化铝工业注重余热综合利用技术的开发及产业化,特别是高温焙烧炉、煤气炉和蒸汽发生炉的烟气和固体物料中的余热被用于加热新水或产生蒸汽,因而得到了较好的利用。此外,由于氧化铝企业产能巨大,对流程中的溶液流所含的热能也分类进行了研究,开发了相关的利用技术。

(4)烧结法

烧结法是处理各类低品位铝资源时唯一在工业上应用的生产方法。通过配料加入石灰(CaO)或石灰石(CaCO)及碱粉(NaCO),在烧成过程中生成不同于矿石且易于后处理的新矿物成分,存在于烧成的产品熟料之中。之后再用湿法过程处理熟料便可生产出氧化铝。

烧结法是我国第一家氧化铝厂——山东铝厂在20世纪50年代投产成功的,为我国氧化铝工业立下了很大功劳。烧结法主要的生产装备有铝土矿碎磨及配料系统、回转窑烧结系统、赤泥磨制及分离洗涤系统、铝酸钠溶液脱硅系统、碳酸化分解系统、氢氧化铝焙烧系统。目前我国主要有两家氧化铝厂仍有烧结法流程

在运行:即中铝山东分公司、中州分公司,总产能约为150万t,但产品主要是化学品氧化铝,而非冶金级氧化铝。

烧结法氧化铝回收率高、碱耗低,适合于处理低品位铝土矿。但烧结法流程复杂、投资大,能耗极高(大于1000 kgce/t)、产品质量又低(氧化铝中的氧化硅含量较高),生产成本上难以与拜耳法等短流程和节能的技术竞争。

(5)拜耳-烧结联合法

拜耳-烧结联合法是将拜耳法与烧结法联合使用生产氧化铝的方法,其最大特点是可用烧结法系统所得的铝酸钠溶液来补充拜耳法系统中的碱损失。该方法适于大规模生产和用于处理m(A1.0)/m(SiO)=5~7的原料。

拜耳-烧结联合法的实质是铝土矿先经拜耳法处理,所得到的拜耳法赤泥(或加上低品位铝土矿)再经烧结法处理回收碱和氧化铝。拜耳-烧结联合法包括串联法、混联法和并联法,目前国内主要采用的是混联法,混联法是我国在20 世纪60年代自主开发并逐步推广应用的,在2005年之前曾是我国氧化铝生产的主体技术,目前仅有中铝山西分公司以及中电投山西铝业仍在应用。我国目前联合法总产能约200万t,产量大约180万t。中铝山西分公司和中电投山西铝业等单位正开展技术产业化工作,逐步降低烧结A/S,向串联法转化。

世界上只有美国、苏联和中国采用联合法,美国曾用过串联法,中国开发了混联法。

1)并联法

并联法是指拜耳法与烧结法平行地进行,各自处理高品位及低品位的矿石、各自排出自己的废渣(赤泥)。拜耳法与烧结法互为利用的方面是:拜耳法析出的碱不设苛化处理,而是送烧结法配料;拜耳法的碱耗用烧结法的铝酸钠精液来补充;拜耳法与烧结法生产出来的氢氧化铝合并洗涤而焙烧。使用并联法时,工厂必须要有高品位矿及低品位矿的供应,高品位矿供拜耳法处理,低品位矿供烧结法处理。

2)串联法

串联法是指拜耳法与烧结法的串联,矿石先经拜耳法处理,产出的残渣赤泥再经烧结法处理,最终的残渣由烧结法排出。该生产方法与纯拜耳法及纯烧结法的不同点是:拜耳法的赤泥不外排而是送烧结法配料,再经烧结法处理配料时不加矿石;拜耳法生产过程中循环积累起来的碱(Na.COg)析出后,不设苛化处理而是送烧结法配料,简化了拜耳法工艺流程;烧结法产出的铝酸钠精液,不设碳酸化分解处理,而是送往拜耳法种子分解工序,既简化了烧结法工艺流程,又补充了拜耳法的碱耗。串联法的优点:矿石经二道处理,矿石中氧化铝的回收率高;拜耳法部分的生产能力大,烧结法部分的生产能力小,故使工厂投资较小、产品成本较低。目前,世界上只有唯一的一个串联法生产厂————哈萨克斯坦的巴夫洛达尔氧化铝厂。

3)混联法

混联法是指拜耳法与烧结法联合在一起,既有串联的内容也有并联的内容。高品位矿石先经拜耳法处理,产出的残渣赤泥再经烧结法处理,同时在烧结配料时又加入低品位矿石与拜耳赤泥同时处理,最终的残渣赤泥由烧结法排出。本法是中国的独创,解决了赤泥熟料烧成时的技术难题,但是带来了配料复杂、烧结法产能加大使产品成本增加等不利因素。拜耳-烧结混联法适合于处理中等品位铝土矿,具有氧化铝回收率高(大约88%)、碱耗低、赤泥碱含量较低的优势,但其流程更复杂、投资高、能耗也较高(27~30GJ/t)。目前某些混联法企业正逐渐向串联法过渡,即烧结法只处理拜耳法赤泥,不再添加低品位铝土矿,目的是降低联合法的总能耗,目标是达到24 GJ/t左右。

世界上大部分氧化铝企业采用高品位三水铝石矿或三水铝石-一水软铝石矿以及短流程、节能高效的拜耳法生产工艺生产氧化铝,投资省、生产效率高、平均单位能耗仅为11.2GJ,具有较强的竞争力。我国由于要处理中低品位一水硬铝石铝土矿,因此要采用改进型拜耳法或联合法,因而流程较为复杂、能耗较高。为降低能耗,我国目前已基本上不再采用烧结法生产冶金级氧化铝。

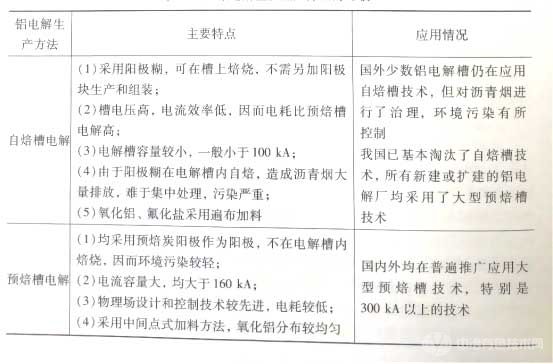

电解铝生产方法主要分为自焙阳极电解槽(简称自焙槽)技术和预焙阳极电解槽(简称预焙槽)技术,其技术比较如表3-2所示。

自焙阳极电解槽分为上插式自焙阳极电解槽和侧插式自焙阳极电解槽。其技术特点是没有残极,连续的阳极和电解过程的连续性相适应。由于在电解槽内自焙,导致沥青烟气难以集中处理,造成沥青排放污染,生产条件恶劣,生产效率低下,同时大大增加了铝电解能耗,因此是一种能耗高、污染严重的生产技术。该技术在世界上正逐渐被淘汰,但在俄罗斯等国家仍在使用。我国铝电解工业彻底消除了自焙槽中严重的沥青烟污染,明显地降低了铝电解生产的电耗,大大改善了铝电解劳动生产环境和条件,提高了生产率。

(2)预焙槽铝电解技术

预焙电解槽是预先生产出预焙炭阳极块,并组装进铝电解槽。该技术生产稳定性好、电流效率高、电耗低、生产环境良好,因此是现代铝电解技术。预焙铝电解槽技术按照电流强度的大小可分为小型预焙槽和大型预焙槽,低于160kA 的预焙槽称为小型预焙槽。目前我国也已基本淘汰了小型预焙槽技术,全部采用了大型预焙槽技术,近期建设的电解铝厂均采用了大于400kA的预焙槽技术。大型预焙槽技术的主要特点是:对铝电解槽的物理场进行了仿真模拟和相应的设计,达到了铝电解槽结构和运行过程的稳定性和高效性;采用高性能的阴极、阳极和内衬材料,确保铝电解槽的热平衡和规整炉膛;采用现代化的计算机控制技术,保证铝电解运行的稳定和高电流效率。

我国铝电解工业不仅采用了大型预焙槽技术,而且开发应用了一系列先进的节能铝电解技术。如:开发应用了具有新型阴极和钢棒结构以及保温内衬结构的新型阴极结构铝电解槽技术,可以大幅度降低电解槽水平电流和铝液波动幅度,以降低极距和槽电压,并保证较高的电流效率;开发应用了先进的低氧化铝浓度的槽控箱和控制技术,提高了铝电解的电流效率;开发应用了优质炭阳极生产成套技术,明显降低了炭阳极的氧化反应性,减少了炭渣的形成和危害,降低了炭耗和能耗;研究了电解质中各种杂质对铝电解过程的影响,开发出了相应的低电耗铝电解技术;开发应用了不停电停槽的技术,保证了系列电解槽的稳定运行。这些重大节能技术大大降低了我国铝电解的直流电耗。我国目前铝电解工业的能耗已达到了世界先进技术水平,直流电耗已接近13000kWh/t。

1908

1908

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0