冶金属于耗能型行业,其能耗占全国能耗的10%,占工业部门能耗的15.25%。有色金属工业是以开发利用矿产资源为主的基础原材料产业,也是我国能源资源消耗和污染物排放的重点行业之一。2010年,有色金属行业能耗占全国能源消耗的2.8%,但工业增加值只占全国的1.99%;有色金属工业能源消费主要集中在冶炼环节,约占行业能源消耗总量的80%,加工占11%,矿山占5%。在冶炼环节中,铝冶炼占61%,铅锌冶炼占7%,镁冶炼占6%,铜冶炼占2%。其中,电解铝行业的电力消费占有色金属工业电力消费总量的80%,占全国电力消费的5%。

近年来,我国有色金属工业节能降耗取得显著成效,部分产品综合能耗达到世界先进水平。2012年,有色金属行业总能耗约16020万 tce,占全国能耗总量的4.38%。根据调研和计算,我国从铜精矿到阳极铜工艺能耗,不同企业(方法)间波动在200~400kgce/t阳极铜之间,部分企业铜冶炼能耗已位居世界领先水平。2013年初步统计铜冶炼综合能耗为316.4 kgce/t;氧化铝综合能耗为527.8 kgce/t,铝锭综合交流电耗13740kW·h/t,达世界先进水平;铅冶炼综合能耗为469.3kgce/t;电解锌综合能耗为909.3kgce/t。2013年有色金属行业主要产品单位能耗大幅下降,主要技术经济指标接近或达到世界先进水平。我国由于铝工业规模大,铝电解节能更是受到我国政府、社会乃至全球的高度关注。另据统计,2008——2013年期间,电锌冶炼总回收率由92.7%提高至95.0%,铅冶炼总回收率由94.9%提高至96.3%,铜冶炼回收率由97.2%提高至97.7%。其中我国铜冶炼总回收率等技术经济指标已接近或达到世界先进水平。

清洁生产减排技术的进步对我国有色金属行业发展起到了重要的推动作用。遵循源头预防、清洁生产、末端治理的全生命周期综合防控原则,针对汞、铅、镉、砷等重金属污染物产生的关键领域和环节,以重金属冶炼生产过程控制为重点,实施了清洁生产技术改造,不仅提高了产品技术指标,而且从源头消减汞、铅、镉、砷等污染物的产生量,降低了末端治理难度和压力。如实施了“铅冶炼液态渣直接还原清洁生产技术”进行升级改造,使铅的回收率提高2%左右,粗铅还原工序烟尘、铅尘和SO的排放量分别减少62.4%、67%和39.6%;采用镉连续真空蒸馏技术等新技术改造锌冶炼系统,镉冶炼总回收率97%,每年可以减少烟尘中镉排放量3.326 t;实施选矿拜耳法等重大关键技术,使过去没有工业开采价值的中低品位一水硬铝石矿资源得到大规模开发利用,使矿产资源服务年限延长

3倍以上,从产业链的源头上找到了一条节约资源之路。

2013年2月,工业和信息化部发布了《关于有色金属工业节能减排的指导意见》,分析了有色金属行业节能减排形势和存在的主要问题,提出了“十二五”有色金属行业节能减排目标。总体目标是:到2015年年底,有色金属工业万元工业增加值能耗比2010年下降18%左右,累计节约标煤750万t,SO排放总量减少10%,污染物排放总量和排放浓度全面达到国家有关标准,全国有色金属冶炼的主要产品综合能耗指标达到世界先进水平。

我国能源消费量逐年增长,成为仅次于美国的第二大能源消费国,其中工业能源消费量已超过总消费量的70%,环境污染、资源和能源短缺成为经济增长的瓶颈。余热属二次能源,分高温烟气余热、高温炉渣余热、高温蒸汽余热、冷却介质余热、可燃废气余热等。在各种工业炉窑能量支出中,废气余热占15%~35%。近年来我国余热利用方面技术有了很大进步,但与世界先进水平相比还有差距。能源价格攀升成为有色冶金企业的新挑战,节能降耗应作为有色冶金企业的长期战略任务。余热回收利用现状中国能源利用率仅为30%,大部分余热未经利用直接排放。目前回收利用的余热主要是高温烟气和生产过程中排放的可燃气,中低温余热回收利用量极少。相对于高品位能源来说,低品位余热能量低,利用难度大,有效利用低品位余热是产能和用能的关键。低品位余热回收利用普遍采用水冷介质,受水资源、运输、地域等因素制约,难以推广应用。以色列低温余热发电技术在全球处于领先地位,日本、美国、俄罗斯也进行了大量研究,并开发了有机朗肯循环余热锅炉发电系统等。20世纪末,美国 Recurrent 工程公司开发Kalina系统的工业废热回收发电系统已在少数钢铁厂和化工厂进行中试。

铝冶金节能降耗现状

有色冶金节能降耗方面,电解铝技术发展最快,自主研发了300kA、400kA、甚至500kA特大型铝电解槽,为铝电解工业节能提供了重大技术支撑。另外,中孚铝业“大型铝电解系列不停电技术及成套装置”和万基铝业的全石墨化阴极材料的推广应用,都对节电起到了重要作用。国内电解铝平均吨铝直流电耗13084kWh,距国际先进水平12100~12500kWh仍有差距。

(1)国内外氧化铝生产能耗差距的原因分析

国内外氧化铝生产能耗的差距主要来源于铝土矿资源性质的不同。国外绝大多数氧化铝企业采用优质高品位的三水铝石矿,只需要应用较低溶出温度的拜耳法处理即可,流程简单、节能低耗。而我国氧化铝企业需要处理中低品位一水硬铝石矿,大部分还不能采用传统的拜耳法生产工艺,拜耳法溶出温度必须高达260℃以上,造成工艺流程复杂、额外能耗增多、效率下降。

因此,我国必须自主创新开发和应用适合于我国中低品位一水硬铝石矿资源特点的生产工艺,尽可能采用先进的改进型拜耳法,推广高效强化拜耳法技术,

减少高能耗烧结法比例,或以湿法冶金过程取代烧结法,才能大幅度降低整体能耗,以世界平均能耗水平处理难处理的中低品位一水硬铝石矿。

(2)国内外铝电解生产能耗差距的原因分析

尽管国内外采用的电解铝主体技术路线相同,但工艺参数的控制范围有所差别。我国由于电价较贵,主要目标是节电,因此采用了低极距、低槽电压、低电流密度、低初晶温度的工艺参数,并实施了一系列的新型结构铝电解槽的节能技术,因此直流电耗和综合交流电耗较低。

我国铝电解槽的阳极电流密度比国外先进技术低10%~20%,铝电解电流效率低3%~4%,由此造成单位电解槽原铝产能较低,能耗以外的消耗增加。因此,我国铝电解生产仍然存在着降低能耗的潜力。

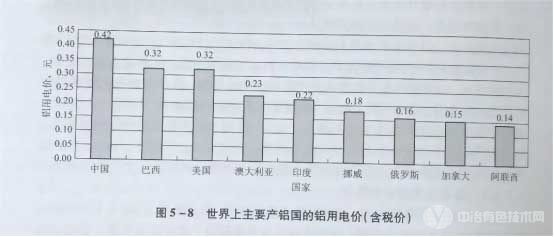

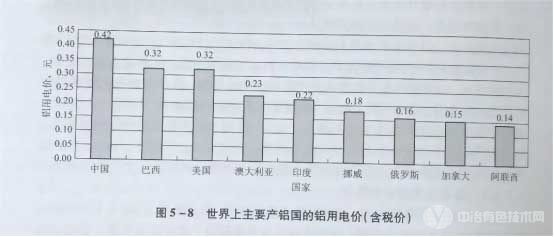

我国铝电解的技术经济指标距离世界铝工业技术发展路线图的高水平目标仍有差距。特别是由于我国铝电解用的电价属世界上最高(见图5-8),因此节电仍是我国铝电解工业最重要的当务之急。

铜冶金节能降耗现状

云南冶金集团在世界上首次将“艾萨”炉炼铅技术与自主创新的“富氧渣鼓风炉还原工艺技术”相结合,形成了具有自主知识产权的高效节能技术。江铜、铜陵的闪速炉、云铜的澳斯麦特炉、金川的合成炉和西部矿业的卡尔多炉,分别加大了节能技术改造力度,采用高效富氧强化熔炼技术和余热、余能综合利用技术,减少了排放,实现了清洁生产。

铅锌冶金节能降耗现状

随着行业的科技进步,我国铅锌冶炼单位综合能耗呈逐年降低趋势(见图5-9)。但由于我国铅锌产量递增较快,铅锌行业的总能耗则呈逐年增加的态势(图5-10)。2010年,铅、锌冶炼总能耗分别达到135.51万tce和812.99万tce,铅锌行业总能耗达到998.01万tce。

就独立的铅冶炼企业和锌冶炼企业来说,我国的工艺能耗指标和国外先进水平差距不大,在某些方面还居于世界领先水平。但由于我国铅锌冶炼企业相对独立和分散,大型铅锌联合冶炼企业相对较少,铅锌冶炼的互补优势没能充分体现,如余热蒸汽利用等,和韩国高丽亚、加拿大Trail等世界大型铅锌联合企业相比,在资源综合回收、废水/废渣处理与处置、能耗水平等方面,尚存在一定差距。

在铅锌大极板电解装备方面,我国和国外先进水平存在着较大差距,目前也主要依赖进口。

我国铅锌冶炼行业技术装备水平并没有与其产能得到同步提高,高能耗高污染的状况没有得到根本改善。不仅与世界铅锌冶炼行业有较大差距,与我国铜铝冶炼行业也有一定差距。主要表现在产能集中度较差、企业数量多、技术水平不平衡、整体技术装备水平比较落后、自动化控制水平低。

国内生产原镁的技术主要是热法炼镁技术,与国外普遍采用的电解法截然不同,因此难以直接进行能耗比较。

国外电解法从无水氯化镁中提取金属镁技术最先进的单位直流电耗已降低到12000kW·h左右,电耗降低的主要原因是采用大型、无隔板的多极镁电解槽技术。 近年来,我国通过国家科技支撑计划项目立项资助,在前人研究的基础上进一步开发从盐湖提取光卤石、再采用电解法炼镁的工艺流程,拟建设电解法炼镁企业。

目前,我国有色金属大公司的能耗已经达到或接近国际先进水平,单位节能降耗下降的空间已经非常有限。我们应转变思路,将达到国际先进水平的电解铝技术输出国外。国家应该制定相关的优惠政策,鼓励企业走出去开发海外资源或在海外建设工厂。这样不仅可以大大缓解我国有色资源不足的压力,而且可以大大节约能源。

2221

2221

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0