为降低泗洲选矿厂二段磨矿作业球磨介质消耗和磨矿电耗,针对传统磨矿介质钢球在磨矿过程中自身消耗和磨矿电耗高的缺点,进行了氧化铝瓷球替代钢球试验研究。通过试验室不同球径氧化铝球配比试验和生产现场磨矿介质充填率对比试验,得出35,25 mm 2 种球径按质量比6∶4,磨矿介质充填率为36%时,磨矿产品中的-0.074 mm 含量最高,磨矿过程最稳定。分析钢球和氧化铝球生产运用对比试验数据可知,氧化铝球可使磨机磨矿电单耗下降约30%,介质单耗下降66%,经济效益显著,具有推广价值。

作者及单位

张金华1, 李永峰2

1.江铜集团德兴铜矿;2.威海市海王旋流器有限公司

引用格式

张金华, 李永峰. 氧化铝球在泗洲选矿厂二段磨矿中的应用[J]. 现代矿业, 2023(1):211-214.

正文

江铜集团德兴铜矿属特大型斑岩铜矿,矿石类型以细脉浸染型硫化矿为主,金属矿物以黄铜矿、黄铁矿为主,黝铜矿、辉铜矿、斑铜矿、辉钼矿次之,间有少量方铅矿和闪锌矿,金的独立矿物为自然金,其次为银金矿;非金属矿物以绢云母和石英为主,绿泥石、长石、方解石、云母、白云母次之;可回收的有用成分以铜为主,还有伴生的硫、钼、金、银、铼等。

泗洲选矿厂是德兴铜矿的主要选矿厂之一,日处理原矿3.8 万t,磨矿作业包括处理原矿的一段磨矿和浮选粗精矿再磨的二段磨矿作业,浮选作业包括一段铜硫混浮和二段铜硫分离,选矿产品主要有铜精矿、硫精矿。磨矿作业在选矿中占有极其重要的地位,磨矿作业使用的磨矿介质绝大部分为普通钢球,不仅钢球耗量大,还因铁球密度大导致磨矿作业能耗占选矿厂能耗的50%左右。为响应国家节能降碳、绿色发展的战略要求,泗洲选矿厂从2017年开始在二段磨矿作业开展使用氧化铝球替代钢球作为磨矿介质试验,并在现场逐步推广使用。二段磨矿作业在满足浮选工艺要求的前提下,大幅降低了磨矿介质消耗和磨矿电耗,降低了磨矿生产成本,经济技术显著。

1 氧化铝球特性

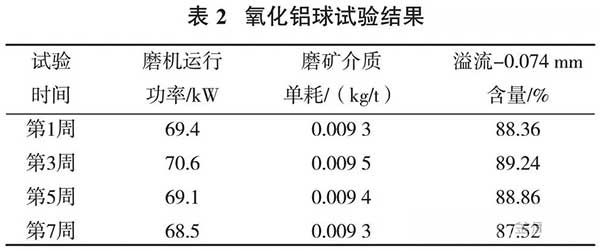

氧化铝球又称氧化铝陶瓷球,根据氧化铝含量的不同可细分为90 瓷、92 瓷、95 瓷、99 瓷等系列。氧化铝球属于湿法研磨瓷球,密度为3.6 g/cm3,是钢球的一半,因而同等体积的氧化铝球质量只有钢球的一半。同时,它还具有高强度、高硬度、高耐磨性、耐高温的特点,作为磨矿介质能大幅降低磨机运行负荷及电能消耗,且自身磨损消耗也小。氧化铝因其优良特性被广泛应用于不同类型的陶瓷、水泥、玻璃等工厂的厚硬材质精加工和深加工。除上述行业外,目前石英、化工等行业生产中也在陆续尝试使用氧化铝球。氧化铝球的主要特性见表1。

由表1 可知,氧化铝球随氧化铝含量的提高,其硬度和密度都逐渐增大,且耐磨性更好,但不同氧化铝含量球的价格不同,需根据现场实际使用需求及成本合理选择。

在有色金属矿山磨矿作业中,磨矿介质普遍采用含铬钢球,主要是钢球性质稳定,价格相对便宜,来源广泛,密度大,对矿石具有较好的冲击磨削作用。但铁球也有其自身的缺陷,比如铁球易受矿浆环境影响,特别是水质pH值,在酸性介质中腐蚀磨损快,易造成耗量上升,增加用球成本。钢球质量受含铬量影响大,质量不佳的钢球在磨矿作业过程中易开裂,降低磨矿效果,增加钢球消耗量。此外,钢球比重大,冲击力强,致使球磨机能耗高,磨矿成本增加。氧化铝球和钢球外观见图1。

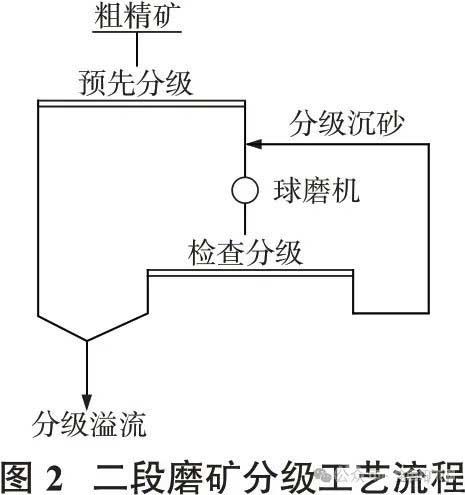

2 二段磨矿作业工艺流程

泗洲选矿厂二段磨矿作业采用一段闭路磨矿分级流程,该流程是将一段浮选作业产出的粗精矿先进行旋流器预先分级,预先分级的溢流产品进入二段铜硫分离浮选作业,分级沉砂进入球磨机再磨;球磨机的排矿进入泵池,通过渣浆泵送至旋流器进行检查分级,检查分级的溢流产品与预先分级的溢流产品汇合一起进入二段铜硫分离浮选作业,分级沉砂返回球磨机再磨,形成一个闭路磨矿分级作业。该磨矿流程的主要设备有ϕ2.1 m×3.0 m 溢流型球磨机(1 开1 备),海王ϕ250 mm 预先分级旋流器(4 台)和海王ϕ350 mm 检查分级旋流器组(3 台),6/4EAHR渣浆泵型(2 台)和相应管路。磨矿介质为钢球,日常补加球为ϕ35 mm,正常生产情况下,钢球单耗0.028~0.030 kg/t,球磨机功率约140 kW,预先和检查分级溢流-0.074 mm 含量要求85%以上。二段磨矿分级作业工艺流程见图2。

3 氧化铝球磨矿试验研究

为了研究合适的氧化铝瓷球磨矿参数条件,分析比较氧化铝球和钢球的磨矿效果,该厂分别在试验室和生产现场开展了相应的试验研究,试验包括不同球径配比的磨矿试验、不同介质充填率磨矿试验及氧化铝球和钢球现场工业试验技术指标对比,试验用球为95氧化铝瓷球。

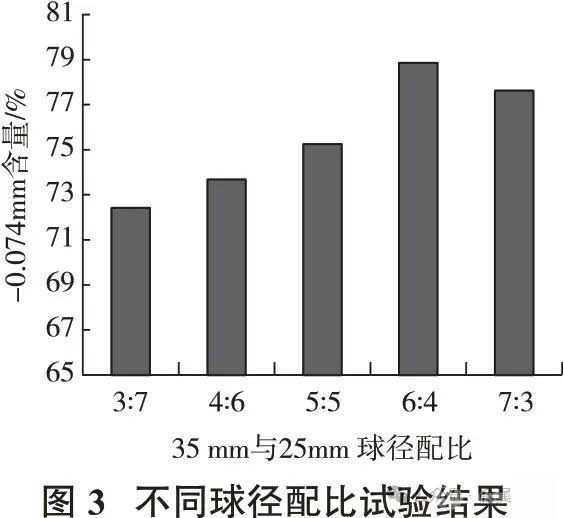

3.1 球径配比试验

在磨矿过程中,对固定装球量而言,球径大则个数少,每次磨矿循环时对矿粒的打击次数少,球荷总的研磨面积亦减少,矿粒受到的打击及磨剥的机会减少,磨矿产品中磨不细的级别产率必然增大,磨机的生产能力下降;同时,球径大则破碎力相应增大,产品中过粉碎级别多,总的磨矿效果恶化。球径过小虽然每次循环对矿粒的打击次数增加,但由于球的能量小,打击力不足,仍不能有效破碎矿粒,磨不细级别会增多;而由于球径小所引起的研磨面积的大幅度增加,必然导致过粉碎级别增多及磨矿效果恶化。合适的球径配比对提高磨矿质量影响较大。

3.1.1 试验方案

(1)样品。湿矿样取自选矿厂二段磨矿作业球磨机给料入口处,经烘干、混匀、缩分,制备16 等份,每份1 kg。

(2)试验组数设置。磨矿试验分别将35,25 mm 2种球径的氧化铝球按质量比3∶7,4∶6,5∶5,6∶4,7∶3配比,共5组,每组在相同条件下做平行磨矿试验3次并取平均值作为结果,共计磨矿15次。

(3)试验条件。试验室采用360 mm×150 mm 小型球磨机,正常装球量20 kg。每次磨矿质量1 kg,磨矿时间15 min,磨矿浓度参考生产现场为65%,分别检测每次磨矿产品-0.074 mm百分含量。

3.1.2 试验结果

通过检测记录5 组不同球径配比磨矿产品-0.074 mm含量,试验结果见图3。

由图3 可见,在一定范围内随着球径35 mm 氧化铝球比例的增加,磨矿产品中-0.074 mm 含量增加,但超过一定比例后,磨矿产品中-0.074 mm 含量不再增加甚至略微下降;由此确定在处理现场粗精矿时,2种球径的氧化铝球质量配比6∶4为宜。

3.2 介质充填率试验

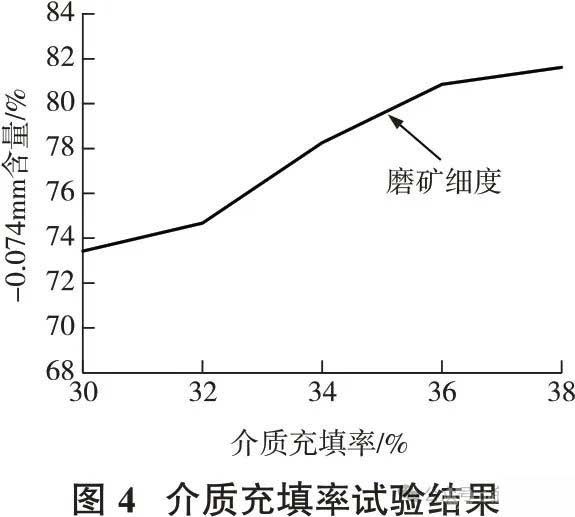

球磨介质充填率是影响磨矿效果的重要因素之一,合适的充填率不仅可以提高磨矿效率,还能降低非必要的磨矿能耗。为了确定合适的氧化铝球介质充填率,选厂利用现场球磨设备进行了介质充填率工业试验。二段磨矿作业使用ϕ2.1 m×3.0 m 溢流型球磨机,根据现场测量计算,该球磨机允许的最高介质充填率为38%,当磨矿介质超出该上限值时,容易出现吐球现象,不能保持正常生产。结合以往运行积累的生产数据,此次介质充填率试验分别设置为30%,32%,34%,36%,38%,并依次由低到高进行试验。在保持外部条件基本稳定的情况下,每组参数稳定运行3 个班次,每班测量球磨机排矿中的-0.074 mm含量,取3个班平均值作为该组参数结果,结果见图4。

由图4 可见,在一定范围内随介质充填率的增加,磨矿产品中-0.074 mm 含量随之增加,但超过36%后,磨矿产品中的-0.074 mm 含量增加幅度不大,而且因充填率较高,试验过程中出现部分磨细的氧化铝球随着矿浆排出,影响后续旋流器分级;另外,随着介质充填率上升,球磨机功率同步上升,电耗增加;综合考虑,磨矿介质充填率36%为宜。

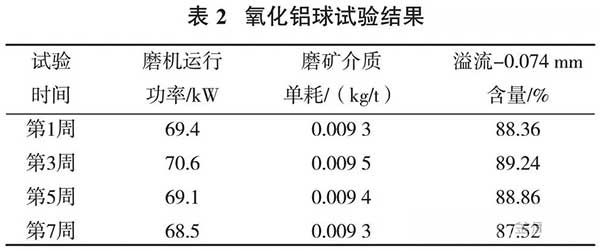

3.3 工业试验技术指标对比

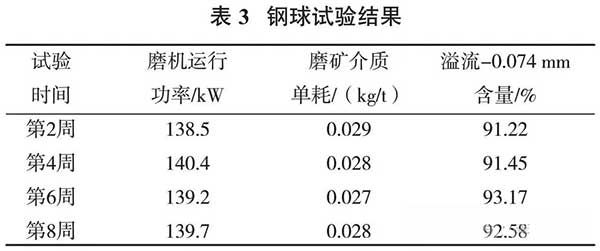

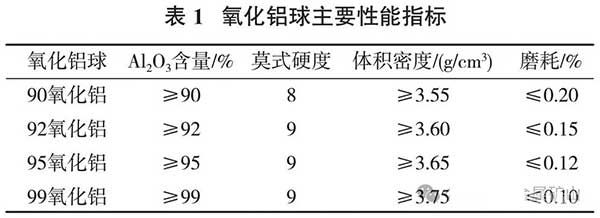

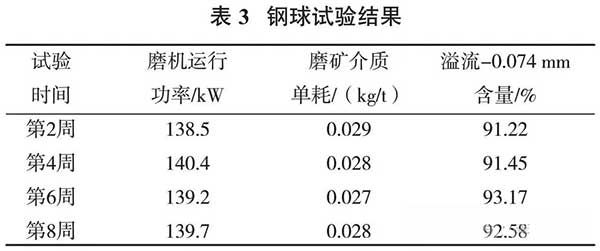

为客观准确掌握氧化铝球实际运用指标,开展了氧化铝球和钢球工业对比试验。试验技术路线为利用生产现场2台相同型号的球磨机,分别以氧化铝瓷球和钢球作为磨矿介质,试验中2台球磨机的磨矿介质尺寸配比、介质充填率、每日补加球量、矿石性质、分级设备等外部条件相同,每台球磨机轮换交替稳定运转一周,检测记录2 台球磨机的运行功率、磨矿介质单耗和磨矿分级溢流产品质量,并进行效果对比。经过8 周的生产数据检测,2 台不同介质球磨机的对比数据见表2、表3。

由表2、表3 可知,试验过程中2 台球磨机的运行技术指标较为稳定,具有良好的代表性;在磨矿电耗方面,使用氧化铝球磨机的平均功率为69 kW,使用钢球磨机的功率为139 kW,初步计算氧化铝球可降低约30%的磨机电耗;在球磨介质消耗方面,氧化铝球的平均单耗为0.009 4 kg/t,钢球为0.028 kg/t,氧化铝球吨矿消耗量仅为钢球的33.5%,即便氧化铝球的单价约为钢球的1.5倍,但氧化铝球的综合介质成本明显更低;在磨矿效果方面,使用钢球磨机的溢流产品中-0.074 mm 含量比氧化铝球高3~4个百分点,但均在87%以上,虽然氧化铝球磨矿效果略差,但能满足现场生产工艺要求。

4 氧化铝球现场应用优化

4.1 分级旋流器参数优化

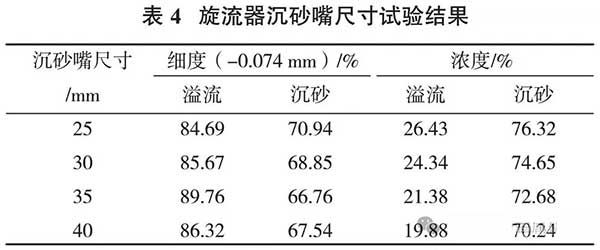

泗洲选矿厂二段磨矿检查分级作业中所使用的分级设备为3 台海王ϕ350 mm 旋流器组。该旋流器组技术参数是针对使用钢球的情况而设定的,旋流器初始安装的沉砂嘴规格为ϕ30 mm。在推广使用氧化铝球做磨矿介质后,因球磨机排矿的粒度组成发生了变化,为确保分级效果,选厂对旋流器的沉砂嘴尺寸进行了相应参数优化,分别选取ϕ25 mm,ϕ30 mm,ϕ35 mm,ϕ40 mm 4 种规格的沉砂嘴进行现场调试,每个尺寸沉砂嘴稳定运行1周,检测相应的溢流浓细度,结果见表4。

由表4 可知,ϕ35 mm 沉砂嘴各项指标均优于ϕ25 mm,ϕ30 mm,ϕ40 mm 沉砂嘴;在后续的氧化铝球推广应用中,将旋流器沉砂嘴尺寸全部设定为ϕ35 mm。

4.2 球磨机操作规程优化

氧化铝瓷球(95 瓷)密度约3.65 g/cm3,生产现场粗精矿密度为3.4 g/cm3,两者接近。在磨机充填率和磨矿浓度上升时,部分小瓷球会随矿浆一起从磨机中排出,排出的瓷球若处理不当,会堵塞分级旋流器沉砂嘴,恶化旋流器分级效果,进而影响浮选入选原矿粒度,造成浮选指标波动。为适应新变化,该厂总结出了应对措施,一是加强球磨机磨矿浓度控制,制定浓度上限值,避免出现过高浓度;二是在球磨机排矿口增设网格格筛,防止小球进入旋流器;三是严格球磨和旋流器渣浆泵的开停顺序,球磨机按“先开后停,不带矿空转10 min”的要求操作。经过上述优化,氧化铝球在生产现场稳定推广使用。

5 结 论

(1)泗洲选矿厂在现有矿性及设备条件下,在二段磨矿推广应用氧化铝球,磨矿介质球径35,25 mm 2种球按质量比6:4配比,充填率36%较为合适。

(2)采用氧化铝球替代钢球作为磨矿介质,可有效降低磨矿介质消耗及磨矿电耗,节约磨矿成本。根据工业试验测算,磨机磨矿电单耗约下降30%,介质单耗下降66%,经济效益显著,具有推广价值。

(3)氧化铝球密度较钢球更小,对矿物的冲击破碎效果不如钢球,对改善二段磨矿过程中的过粉碎具有较好的效果,但对磨矿产品细度要求较高的生产工艺过程,因其磨矿效果比钢球差,需根据现场情况进行选择。

(4)因氧化铝球与钢球密度差异大,在使用氧化铝瓷球的过程中,在磨矿浓度和充填率较高时,瓷球容易从出料口排出,影响正常生产,故球磨机操作规程和分级设备应改变优化。

参考文献(略)

805

805

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0