全部

▼

热搜:

414

414

工作原理:

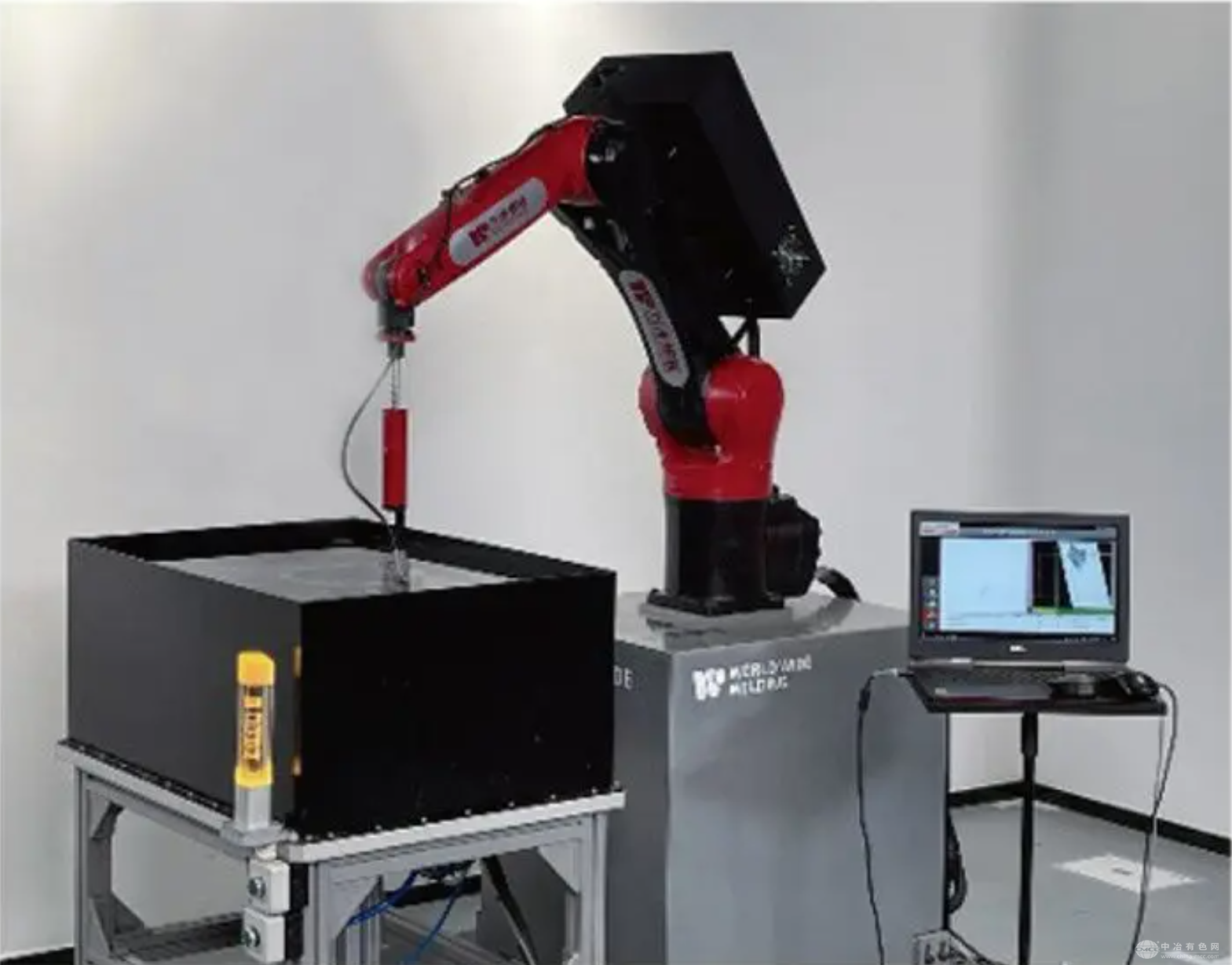

基于相控阵超声波技术,通过64阵元探头(工作频率10MHz)实现波束的定向、聚焦与动态扫描。每个阵元可独立控制相位与幅度,通过电子延迟技术使超声波在特定位置聚焦,增强对微小缺陷(如裂纹、气孔)的检测灵敏度。

应用范围:

设备适用于新能源汽车电池托盘、电机壳体、控制器壳体等钎焊水冷板的焊缝检测,同时覆盖轨道交通车厢底板、5G散热器箱体等铝合金搅拌摩擦焊(FSW)结构的内部质量评估。在航空航天领域,可用于检测核电站主泵隔热板、核废料罐电子束环焊缝等关键部件的缺陷。

产品技术参数:

设备最大识别频率为30Hz,缺陷最小识别尺寸达0.2mm,超声数字化频率100MHz,最大脉冲率25KHz。最大检测深度为20mm(铝合金),最快检测速度3000mm/min,重复定位精度±0.06mm。设备支持接触/非接触两种检测模式,单机多工位布局可实现每小时30-50件的高效检测。

产品特点:

高精度与自动化:缺陷识别准确率≥99%,自动输出检测报告并实时保存数据。

非接触式检测:通过浸水耦合减少楔块磨损,适应复杂结构焊缝。

多角度扫描:支持扇形扫描与直探头组合检测,实现焊缝全覆盖。

智能化分析:集成深度学习算法,排除人为因素干扰,提升检测效率。