全部

475

475

工作原理:

基于锥束CT技术:设备通过高能微焦点X射线源(能量范围40-450kV)发射锥形X射线束,穿透被测工件后,由高灵敏度平板探测器(分辨率可达1-50μm)接收衰减后的射线信号;旋转平台带动工件进行360°扫描,采集数千张二维投影图像,经FDK重建算法生成三维体积数据,结合专业分析软件实现缺陷可视化、孔隙率计算、壁厚分析及CAD模型比对,最小可检测缺陷尺寸≤3μm,空间分辨率达0.5%工件尺寸。

应用范围:

适用于多行业高精度检测需求,包括航空发动机涡轮叶片内部铸造缺陷分析、汽车轻量化铝合金铸件孔隙率评估、电子芯片封装内部焊线断裂检测、医疗器械植入物(如人工关节)结构完整性验证,以及锂电池电芯极片对齐度与极耳焊接质量复检。

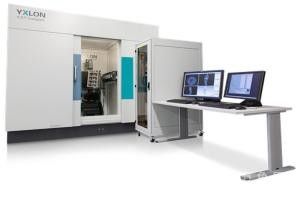

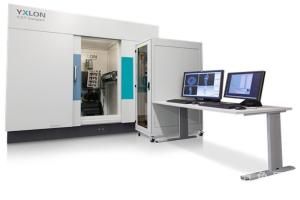

产品技术参数:

射线源参数:40-450kV微焦点X射线管,焦点尺寸≤3μm,功率≤320W

探测器规格:非晶硅平板探测器,分辨率1-50μm可选,动态范围≥16bit

扫描范围:最大工件直径600mm,高度800mm,重量≤200kg

重建精度:空间分辨率≤0.5%工件尺寸,密度分辨率≤0.1%

检测速度:单次扫描时间≤15分钟(典型工件),支持高速动态CT模式

分析功能:孔隙率统计、纤维取向分析、壁厚分布云图、装配间隙测量

安全防护:铅房屏蔽设计,辐射剂量≤1μSv/h(操作位),符合GB 18871标准

软件系统:支持VGStudio MAX、Avizo等第三方软件,兼容CAD/CAE数据接口

设备尺寸:主机2800mm×2200mm×2500mm,重量≤6吨

电源要求:三相AC 380V±10%,50Hz,功耗≤8kW

产品特点:

高精度三维成像:微焦点射线源与高分辨率探测器结合,实现亚微米级缺陷识别。

多功能分析模块:集成孔隙率计算、纤维分析、逆向工程等工具,满足全流程检测需求。

灵活适配性:模块化设计支持更换射线源与探测器,覆盖从微型到大型工件的检测。

智能自动化:支持机器人上下料与AI辅助缺陷识别,提升检测效率与一致性。

工业级可靠性:全封闭式机架与恒温控制系统,适应高温高湿及连续生产环境。