金属产量

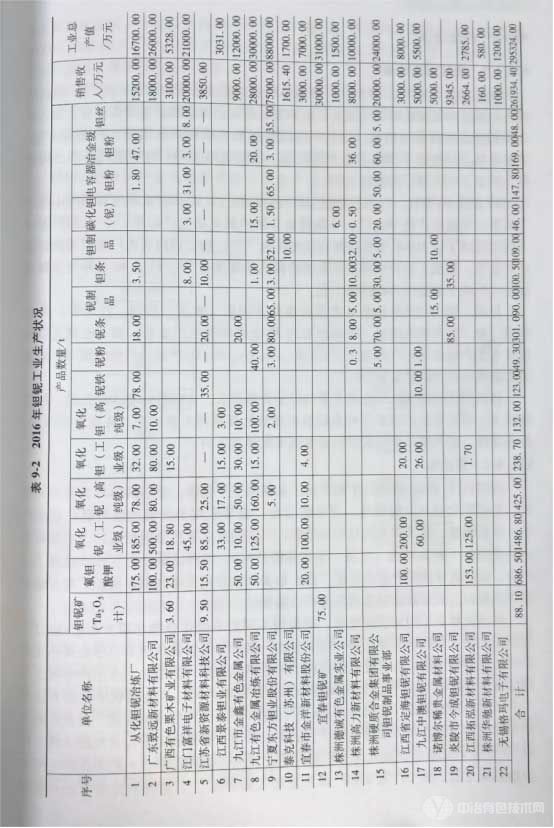

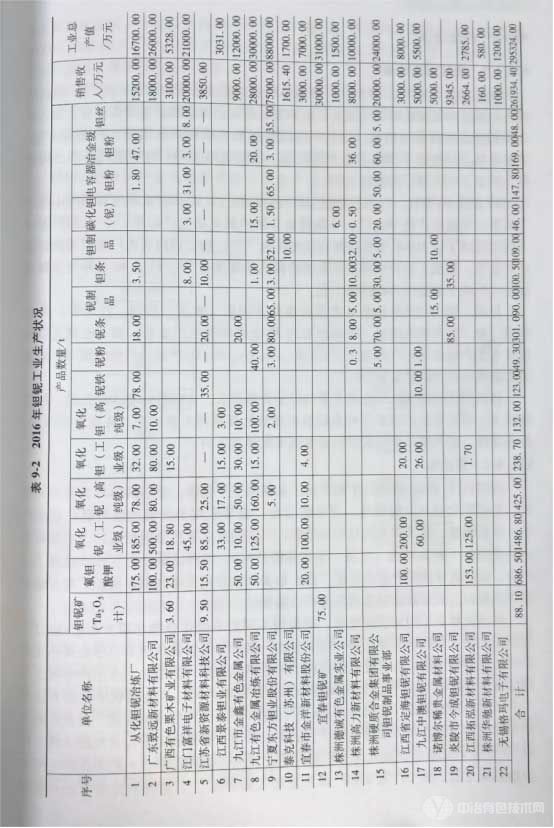

2016年钽铌工业生产状况见表9-2。

科技进步

钽铌冶金开始于20世纪初,早期采用的是碱熔法分解钽铌矿石,然后用酸将钽酸盐和铌酸盐转化为氢氧化钽和氢氧化铌,再使用氢氟酸溶解后,加入氯化钾利用结晶法分离钽铌,得到不同级别的氟钽酸钾和氧化铌。20世纪中期美国扇钢公司测试了200多种萃取试剂,最终确定MIBK为萃取剂萃取分离钳铌,形成了今天的经典湿法工艺。

20世纪60年代,由北京有色金属研究总院迁出的实验室到宁夏石嘴山建立了从事钽铌铍生产的905厂。早期借鉴苏联的氯化法生产钽铌,后期引进日本技术建成了以MIBK为萃取剂的湿法体系。此后国内其他厂家引进消化国内外技术,形成了以仲辛醇为萃取剂的湿法萃取体系。经过40多年的发展我国已经形成了稳定经典的湿法工艺。

目前,国内的湿法体系与世界其他先进国家(美国、德国、日本等)水平相当,处于完全成熟阶段。我国已有的30余家钽铌生产企业,多以处理进口钼铌矿石生产湿法冶金产品为主,K2TaF7、Ta2O5、Nb2O5、产量均居世界前列,呈现典型的两头在外的重要特征。

目前困扰钽铌湿法冶金的主要问题是含氨废水、含放射性尾渣的处理,环境影响大。特别是低品位矿石和含钽冶金废渣处理消耗大量试剂,环境负荷巨大。源头减排、绿色冶金是钽铌湿法冶金技术发展的方向。

铌冶炼

我国从20世纪60年代中期开始工业规模生产铌铁,使用的原料主要是铌精矿、普通氧化铌及含铌钢渣。吉林铁合金厂最早采用炉外铝热法用氧化铌生产中、高级铌铁,之后广东丛化钽铌冶炼厂、江西九江有色金属冶炼厂、宁夏有色金属冶炼厂(现为中色(宁夏)东方集团公司)、株洲硬质合金厂相继建成了生产中、高级铌铁的炉外铝热法生产线;包头钢铁公司采用含铌中贫铁矿和含铌平炉渣为原料,采用碳还原法冶炼生产低级铌铁。

金属铌根据不同的使用要求,可采用不同的中间化合物还原方法进行生产,包括氧化物、氟化物和氯化物,还原方法一般可分为金属热还原、非金属热还原和熔盐电解还原法。虽对铌电解进行了大量研究工作,但迄今工业生产中很少采用熔盐电解法制取铌,真空碳还原法是目前国内外生成金属铌的主要方法之一,中国各钽铌冶炼厂主要采用Nb2O5、真空碳还原工艺生产金属铌,其技术进步主要体现在设备控制方式和烧结工艺的改进方面。较传统工艺有重大技术提升的是1998年宁夏东方钽业股份有限公司采用Nb2O5铝热还原一水平结晶器电子束炉熔炼铌工艺,其生产效率和产品质量均大幅提高。另外宁夏东方钽业研究的电容器级铌粉,分别采用两种不同的工艺技术,成功地开发出比电容量达到8000-100000AF·V/g的电容器级锐粉,属于国际领先的国家重点新产品,已供应许多国际顶级电容器制造商。

碳热还原法生产金属铌是传统的工业制取铌粉、铌条的重要方法,包括:(1)生产电容器级铌粉的直接还原法;(2)生产金属铌条的间接还原法;(3)生产金属铌条的直接还原法等。生产工艺成熟,但耗能大、周期长。近年经过技术改造,工艺技术水平有了很大的提高,其原则工艺流程如图9-1所示。

铝热还原法生产金属铌是世界工业生产金属铌的普遍方法,具有工艺流程短、易规模化生产、产量大、工艺稳定、产品质量高等优点。原则工艺流程如图9-2所示。

与碳还原五氧化二铌的吸热反应不同,铝热还原具有明显的放热特点。因此,铝热还原反应一经点火反应,自身反应放出的热量可以满足反应自发进行。整个反应过程时间短、产量大。利用还原反应所放出的热量,使高熔点的铌熔融沉淀到反应器底部,这种粗铌含有较高的Fe、Ni、Al等金属杂质和O、N气体含量,因此必须通过电子束熔炼再提纯,以得到较高纯度的熔炼铌产品,满足高温合金、磁性材料、非晶合金添加剂和电子束熔炼铸锭技术要求,特别是用于生产超导用高纯铌(RRR>300)的最佳原料。

钽粉末生产

但作为高温难熔金属,其冶炼通常采用以下工艺:先将化合物还原成金属粉末,然后再提纯、烧结,制作成包括电容器级钽粉和冶金级钽粉在内的满足不同使用要求的钽粉末。

但粉末的工业规模生产已经有80多年的历史,但大规模高速发展只有五大十年。碳还原五氧化钽、熔盐电解法、氧化钽碳热还原、五氯化钽氢还原以及管热还原等方法都是工业上成熟的钽生产方法,但最传统的钽粉生产方法还是氟甲酸钾钠还原,世界钽粉消耗量的98%以上都是由该方法生产的,可以满足钽应用的绝大多数领域。

世界钽粉末生产厂家主要有美国的Cabot集团、德国H.C.Starck集团和中国的宁夏东方钽业股份有限公司股份有限公司。其主要生产工艺还是以钠还原工艺为主。

我国于20世纪60年代从国外引进了“静态气(Na)-液(K2TaF7)”还原工艺,建立了905厂,此后经过四次创新性的工艺变革,实现了还原过程钽粉一次粒子粒径在0.1~1.2μm宽范围内的自由调控;可生产高、中、低压,高、中、低比容的全系列钽粉,产品综合性能也不断提高。

我国不仅在高比容的钽粉生产方面取得了巨大技术进步,在高压粉和中压粉的生产技术方面,最为重要的颗粒技术也得到了大的突破,这些技术的发展使得中国中压钽粉、高压钽粉成功占据了国际市场的一席之地。

在冶金级钽粉生产方面,粉末提纯技术、微细化控制技术等的开发应用,相继开发出D50<25μm、纯度大于4N5的高纯微细钽粉;D50<10μm的超细钽粉和超细铌粉,用于3D打印的类球形钽粉末也已开始小批量供应。

在钽粉的研究和分析方面,我国已进入了微观世界。不仅对钽粉生产机理的认识有了明显提高,也对钽粉使用中暴露的问题产生的原因有了更深的了解。这些基础研究的长期积累,使钽粉质量改进不断向深层次发展。

面对经典方法生产高比容钽粉遇到的技术难题,业界经过近年来的探索研究,提出了一些新的技术和方法,包括感应等离子纳米钽粉制备技术、均相还原制备纳米钽粉技术、电化学制备纳米钽粉技术、火焰合成法制备纳米钽粉技术等,为高比容钽粉向更高比电容量方向发展注入了活力。

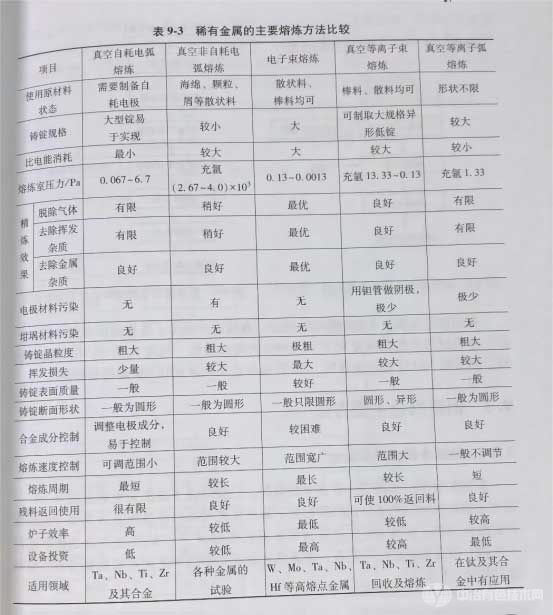

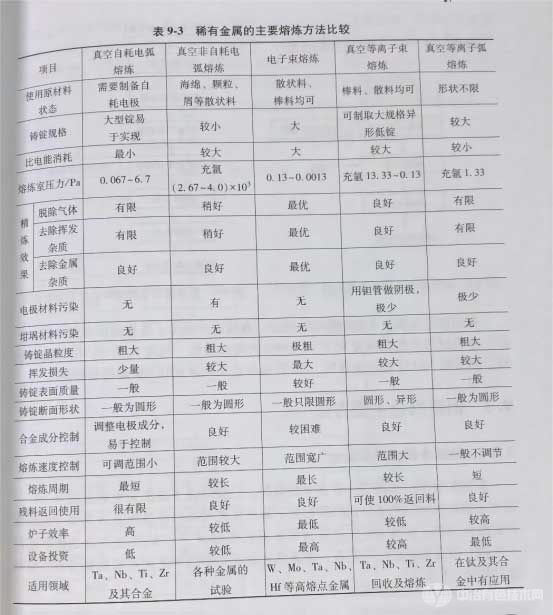

钽铌精炼

金属钽铌及其合金铸锭精炼有多种方法,见表9-3。稀有金属的铸锭精炼目前主要采用电子束熔炼、电弧熔炼和等离子体熔炼等;真空非自耗电弧熔炼、惰性气氛保护电渣熔炼、真空等离子束或等离子弧熔炼等主要用来生产某些稀有金属及合金铸锭,且生产规模有限或处于待完善阶段;凝壳炉熔炼被广泛用于稀有金属及合金铸件生产。

我国生产铌及铌合金铸锭的工艺流程如图9-3所示,钽及钽合金的精炼提纯原则工艺流程如图9-4所示。

精炼设备主要有真空烧结炉、真空电弧炉、真空电子束炉和等离子炉等。宁夏东方钽业股份有限公司先后从国外引进了600kW水平电子束熔炼炉,600kW、1200kW电子束熔炼炉,1t、3t、8t真空自耗电弧熔炼炉,西北有色金属研究院引进了500kW电子束熔炼炉。上述设备的引进,使我国钽铌及合金精练能力有了很大提高,钽铌精炼能力已超过600t/a。

在对新设备新技术消化吸收的同时,我国也开发出了具有国际先进水平的产品,如靶材用大直径纯度大于99.999%的高纯钽锭、纯度大于99.995%高纯铌锭,航天用Nb521铌合金材料、Nb-Ti超导合金以及RR300高纯铌材等。

1037

1037

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0

中冶有色技术平台

中冶有色技术平台