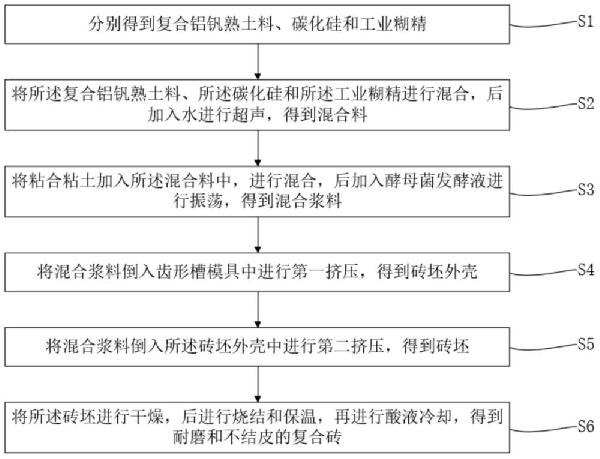

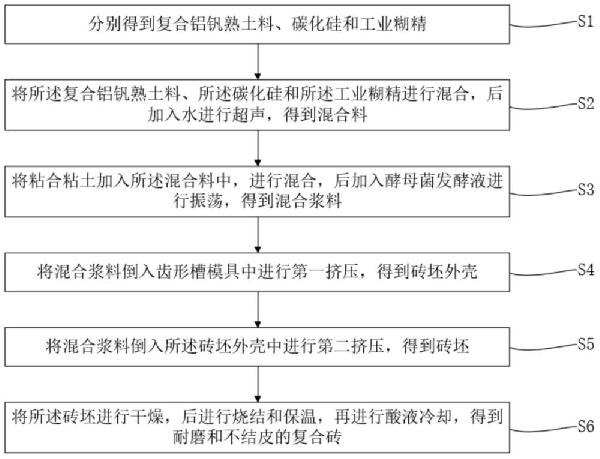

权利要求书: 1.一种球团链篦机回转窑用耐磨复合砖的制备方法,其特征在于,所述方法包括:分别得到复合铝钒熟土料、碳化硅和工业糊精;

将所述复合铝钒熟土料、所述碳化硅和所述工业糊精进行混合,后加入水进行超声,得到混合料;

将粘合粘土加入所述混合料中,进行混合,后加入酵母菌发酵液进行振荡,得到混合浆料;

将混合浆料倒入齿形槽模具中进行第一挤压,得到砖坯外壳;

将混合浆料倒入所述砖坯外壳中进行第二挤压,得到砖坯;

将所述砖坯进行干燥,后进行烧结和保温,再进行酸液冷却,得到耐磨和不结皮的复合砖;

所述第一挤压的压力为50000MPa~80000MPa,所述第一挤压的时间为2h~6h;

所述第二挤压的压力为30000MPa~40000MPa,所述第二挤压的时间为4h~8h;

所述干燥的温度为120℃~140℃,所述干燥的时间≥16h;

所述烧结的终点温度为1200℃~1400℃,所述烧结的时间为48h~72h;所述保温包括在烧结的终点温度条件下进行保温,所述保温的时间为2h~4h;

所述酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,所述第一酸液冷却的终点温度为800℃~900℃,所述第一酸液冷却的冷却速度为45℃/s~50℃/s,所述第二酸液冷却的终点温度为500℃~600℃,所述第二酸液冷却的冷却速度为60℃/s~80℃/s,所述第三酸液冷却的终点温度为50℃~80℃,所述第三酸液冷却的速度为50℃/s~70℃/s;

以质量分数计,所述复合铝钒熟土料包括:第一铝钒熟土料:40%~50%,第二铝钒熟土料:20%~30%和第三铝钒熟土料:20%~30%;其中,所述第一铝钒熟土料的粒径为1mm~3mm,所述第一铝钒熟土料的Al2O3的含量≥85%,第二铝钒熟土料的粒径为2mm~4mm,所述第二铝钒熟土料的Al2O3的含量≥65%,所述第三铝钒熟土料的粒径为5mm~8mm,53%≤所述第三铝钒熟土料的Al2O3的含量<65%;

以重量份数计,所述复合砖的原料包括:复合铝矾熟土料:60份~70份,碳化硅粉:15份~20份,工业糊精:10份~15份,酵母菌发酵液:10份~15份和粘合粘土:5份~10份。

2.根据权利要求1所述的方法,其特征在于,所述复合砖包括外壳和包裹在外壳内的砖本体;

所述外壳通过齿槽连接所述砖本体。

3.根据权利要求1所述的方法,其特征在于,所述酸液冷却的所用酸液包括:醋酸溶液、草酸溶液和柠檬酸溶液中的至少一种。

4.根据权利要求1所述的方法,其特征在于,所述酵母菌发酵液的制备方法包括:得到白酒发酵后的废弃酒液;

将含钠的碱性溶液加入所述废弃酒液中进行混合,后过滤,得到粗发酵液;

将所述粗发酵液加入含草酸根的酸性溶液进行混合,后抽滤,得到酵母菌发酵液。

说明书: 一种球团链篦机回转窑用耐磨复合砖的制备方法技术领域[0001] 本申请涉及耐火材料领域,尤其涉及一种球团链篦机回转窑用耐磨复合砖的制备方法。背景技术[0002] 链篦机—回转窑球团技术是采用链篦机干燥、预热生球,回转窑固结、焙烧球团,环冷机上冷却成品球团的一种球团工艺;该技术生产的球团矿是一种优质的高炉原料,含铁品位高,冶金性能好,适合较长时间贮存和远距离运输等商品化优势。与烧结矿搭配使用,可有效的降低高炉焦比和提高高炉产量,能使高炉炉料结构合理化。[0003] 而由于整个工艺在高温环境条件下,因此要求回转窑所用为耐火砖,同时由于成团过程中需要进行多次搅拌和挤压,生产过程中的器械将与回转窑的砖壁碰撞,导致砖块表面出现磨损,同时在焙烧球团的过程中,由于回转窑的砖壁受热不均匀将导致回转窑的砖壁产生不稳定的浮窑皮,在球团工艺过程中易混入产品中,导致产品不合格,影响最终产出的球团矿的品质,但是若要防止砖壁结皮,需要增加砖壁的粘度,将需要降低砖壁的硬度,因此如何制备出不结皮和耐磨性高的球团链篦机回转窑用砖,是目前亟待解决的技术问题。发明内容[0004] 本申请提供了一种球团链篦机回转窑用耐磨复合砖的制备方法,以解决现有技术中回难以制备出不结皮和耐磨性高的球团链篦机回转窑用砖的技术问题。[0005] 第一方面,本申请提供了一种球团链篦机回转窑用耐磨复合砖的制备方法,所述方法包括:[0006] 分别得到复合铝钒熟土料、碳化硅和工业糊精;[0007] 将所述复合铝钒熟土料、所述碳化硅和所述工业糊精进行混合,后加入水进行超声,得到混合料;[0008] 将粘合粘土加入所述混合料中,进行混合,后加入酵母菌发酵液进行振荡,得到混合浆料;[0009] 将混合浆料倒入齿形槽模具中进行第一挤压,得到砖坯外壳;[0010] 将混合浆料倒入所述砖坯外壳中进行第二挤压,得到砖坯;[0011] 将所述砖坯进行干燥,后进行烧结和保温,再进行酸液冷却,得到耐磨和不结皮的复合砖。[0012] 可选的,所述第一挤压的压力为50000MPa 80000MPa,所述第一挤压的时间为2h~ ~6h;

[0013] 所述第二挤压的压力为30000MPa 40000MPa,所述第二挤压的时间为4h 8h。~ ~

[0014] 可选的,所述干燥的温度为120℃ 140℃,所述干燥的时间≥16h。~

[0015] 可选的,所述烧结的终点温度为1200℃ 1400℃,所述烧结的时间为48h 72h;所述~ ~保温包括在烧结的终点温度条件下进行保温,所述保温的时间为2h 4h。

~

[0016] 可选的,所述酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,所述第一酸液冷却的终点温度为800℃ 900℃,所述第一酸液冷却的冷却速度为45℃/s 50℃/s,~ ~所述第二酸液冷却的终点温度为500℃ 600℃,所述第二酸液冷却的冷却速度为60℃/s 80~ ~

℃/s,所述第三酸液冷却的终点温度为50℃ 80℃,所述第三酸液冷却的速度为50℃/s 70~ ~

℃/s。

[0017] 可选的,所述复合砖包括外壳和包裹在外壳内的砖本体;[0018] 所述外壳通过齿槽连接所述砖本体。[0019] 可选的,所述酸液冷却的所用酸液包括:醋酸溶液、草酸溶液和柠檬酸溶液中的至少一种。[0020] 可选的,以质量分数计,所述复合铝钒熟土料包括:第一铝钒熟土料:40% 50%,第~二铝钒熟土料:20% 30%和第三铝钒熟土料:20% 30%;其中,所述第一铝钒熟土料的粒径为~ ~

1mm~3mm,所述第一铝钒熟土料的Al2O3的含量≥85%,第二铝钒熟土料的粒径为2mm~4mm,所述第二铝钒熟土料的Al2O3的含量≥65%,所述第三铝钒熟土料的粒径为5mm~8mm,53%≤所述第三铝钒熟土料的Al2O3的含量<65%。

[0021] 可选的,以重量份数计,所述复合砖的原料包括:复合铝矾熟土料:60份 70份,碳~化硅粉:15份 20份,工业糊精:10份 15份,酵母菌发酵液:10份 15份和粘合粘土:5份 10~ ~ ~ ~

份。

[0022] 可选的,所述酵母菌发酵液的制备方法包括:[0023] 得到白酒发酵后的废弃酒液;[0024] 将含钠的碱性溶液加入所述废弃酒液中进行混合,后过滤,得到粗发酵液;[0025] 将所述粗发酵液加入含草酸根的酸性溶液进行混合,后抽滤,得到酵母菌发酵液。[0026] 本申请实施例提供的上述技术方案与现有技术相比具有如下优点:[0027] 本申请实施例提供的一种球团链篦机回转窑用耐磨复合砖的制备方法,通过引入碳化硅增强复合砖的抗腐蚀能力,再通过引入的工业糊精,增强复合砖各颗粒间的粘接性能,从而能增加复合砖的耐磨性,最后通过引入酵母菌发酵液,使酵母菌发酵液中的小分子有机酸和蛋白质等物质能充分填充各原料间的间隙,经过烧结过后,能得到较为致密的复合砖,提高复合砖的耐磨性能,防止复合砖产生结皮现象,再通过二次不同的挤压,形成不同内外结构的复合砖,从而将复合砖的原料和结构相结合,得到不结皮和耐磨性高的球团链篦机回转窑用砖。附图说明[0028] 此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。[0029] 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。[0030] 图1为本申请实施例提供的方法的流程示意图;[0031] 图2为本申请实施例提供的方法的详细流程示意图。[0032] 图3为本申请实施例提供的复合砖的结构示意图;[0033] 其中,1?外壳,2?砖本体,3?齿槽。具体实施方式[0034] 为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。[0035] 在本申请一个实施例中,如图1所示,提供一种球团链篦机回转窑用耐磨复合砖的制备方法,所述方法包括:[0036] S1.分别得到复合铝钒熟土料、碳化硅和工业糊精;[0037] S2.将所述复合铝钒熟土料、所述碳化硅和所述工业糊精进行混合,后加入水进行超声,得到混合料;[0038] S3.将粘合粘土加入所述混合料中,进行混合,后加入酵母菌发酵液进行振荡,得到混合浆料;[0039] S4.将混合浆料倒入齿形槽模具中进行第一挤压,得到砖坯外壳;[0040] S5.将混合浆料倒入所述砖坯外壳中进行第二挤压,得到砖坯;[0041] S6.将所述砖坯进行干燥,后进行烧结和保温,再进行酸液冷却,得到耐磨和不结皮的复合砖。[0042] 作为一个可选的实施方式,所述第一挤压的压力为50000MPa 80000MPa,所述第一~挤压的时间为2h 6h;

~

[0043] 所述第二挤压的压力为30000MPa 40000MPa,所述第二挤压的时间为4h 8h。~ ~

[0044] 本申请中,第一挤压的压力为50000MPa 80000MPa的积极效果是在该压力范围内,~能得到齿形结构的砖坯外壳,同时能将混合充分的各原料挤压成型紧密,提高复合砖的外层耐磨程度同时提高复合砖的密实程度,防止复合砖的结皮现象发生变;当压力的取值大于该范围的端点最大值将导致的不利影响过高的压力将导致原料之间挤压过度,影响复合砖原料的粒子间的分布均匀程度,同时过高的压力将导致砖坯外壳成型困难,当压力的取值小于该范围的端点最小值,将导致的不利影响是过低的压力无法将原料挤压成型。

[0045] 第一挤压的时间为2h 6h的积极效果是在该时间范围内,能将各原料充分挤压成~具有齿形结构的砖坯外壳;当时间的取值大于该范围的端点最大值,将导致的不利影响是过长的挤压时间将导致各原料间挤压过于充分,影响砖坯外壳的成型,当时间的取值小于该范围的端点最小值,将导致的不利影响是过短的挤压时间将导致各原料间挤压不充分,影响砖坯外壳成型的完整性。

[0046] 第二挤压的压力为30000MPa 40000MPa的积极效果是在该压力范围内,能得到结~实的砖坯,同时能将混合充分的各原料挤压成型紧密,提高复合砖的整体抗压性能同时提高复合砖的密实程度,防止复合砖的结皮现象发生变;当压力的取值大于该范围的端点最大值将导致的不利影响过高的压力将导致原料之间挤压过度,影响复合砖原料的粒子间的分布均匀程度,同时过高的压力将导致砖坯成型困难,当压力的取值小于该范围的端点最小值,将导致的不利影响是过低的压力无法将原料挤压成型。

[0047] 第二挤压的时间为4h 8h的积极效果是在该时间范围内,能将各原料充分挤压成~厚实的砖坯;当时间的取值大于该范围的端点最大值,将导致的不利影响是过长的挤压时间将导致各原料间挤压过于充分,影响砖坯的成型,当时间的取值小于该范围的端点最小值,将导致的不利影响是过短的挤压时间将导致各原料间挤压不充分,影响砖坯成型的完整性。

[0048] 作为一个可选的实施方式,所述干燥的温度为120℃ 140℃,所述干燥的时间≥~16h。

[0049] 本申请中,干燥的温度为120℃ 140℃的积极效果是在该范围内,能将成型后的砖~坯充分干燥,同时促进各原料间的分布均匀,并且初步去除砖坯的水分;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的干燥温度将导致复合砖的原料之间直接反应,导致砖坯外壳的原料未分布均匀,使砖坯外壳出现缺陷,当温度的取值小于该范围的端点最小值,将导致的不利影响是过低的温度将导致复合砖各原料间水分未充分干燥,烧结后的复合砖将出现孔洞缺陷。

[0050] 干燥的时间≥16h的积极效果是在该干燥时间范围内,能将砖坯中的水分干燥完毕,当干燥的时间取值小于该范围的端点最小值,将导致的不利影响是过短的干燥时间将导致砖坯干燥不充分,影响后续的烧结。[0051] 作为一个可选的实施方式,所述烧结的终点温度为1200℃ 1400℃,所述烧结的时~间为48h 72h;所述保温包括在烧结的终点温度条件下进行保温,所述保温的时间为2h 4h。

~ ~

[0052] 本申请中,烧结的终点温度为1200℃ 1400℃的积极效果是在该温度范围内,能将~干燥后的砖坯烧结成复合砖的粗坯,从而形成不结皮和耐磨性高的复合砖;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的温度将导致砖坯的烧结过度,影响砖坯的成型,当温度的取值小于该范围的端点最小值,将导致的不利影响是过低的温度将导致砖坯烧结不充分,影响最后复合砖的性能。

[0053] 烧结的时间为48h 72h的积极效果是在该时间范围内,能使干燥后的砖坯烧结成~复合砖,同时保证复合砖的砖坯外壳和砖坯成型完全;当时间的取值大于该范围的端点最大值,将导致的不利影响是过长的时间将导致烧结过度,影响烧结成型,当时间的取值小于该范围的端点最小值,将导致的不利影响是过短的时间将导致干燥后的砖坯烧结不充分,影响最后复合砖的成型。

[0054] 保温的时间为2h 4h的积极效果是在该时间范围内,能使各原料足够的时间反应~并烧结充分,从而使复合砖完全成型;当时间的取值大于该范围的端点最大值,将导致的不利影响是过长的时间将导致工艺的时间延长,影响整体的工艺耗时,当时间的取值小于该范围的端点最小值,将导致的不利影响是过短的时间将导致原料之间的反应不充分,影响复合砖的成型。

[0055] 作为一个可选的实施方式,所述酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,所述第一酸液冷却的终点温度为800℃ 900℃,所述第一酸液冷却的冷却速度~为45℃/s 50℃/s,所述第二酸液冷却的终点温度为500℃ 600℃,所述第二酸液冷却的冷~ ~

却速度为60℃/s 80℃/s,所述第三酸液冷却的终点温度为50℃ 80℃,所述第三酸液冷却~ ~

的速度为50℃/s 70℃/s。

~

[0056] 本申请中,第一酸液冷却的终点温度为800℃ 900℃的积极效果是在该温度范围~内,能使烧结后的复合砖进行初步的降温,从而稳定烧结后复合砖的成分;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的温度将导致烧结后的复合砖无法降温到合适温度;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的终点温度将导致烧结后复合砖的冷却不充分,影响最后复合砖的性能,当温度的取值小于该范围的端点最小值,将导致的不利影响是过低的终点温度将导致烧结后复合砖冷却过快,影响复合砖最后的性能。

[0057] 第一酸液冷却的冷却速度为45℃/s 50℃/s的积极效果是在该冷却速度的范围~内,能均匀的冷却经过烧结后的复合砖,从而得到性能良好的复合砖;当冷却速度的取值大于该范围的端点最大值,将导致的不利影响是过快的冷却速度将导致烧结后的复合砖冷却不充分,影响复合砖的性能,当冷却速度的取值小于该范围的端点最小值,将导致的不利影响是过慢的冷却速度将导致烧结后的复合砖冷却不充分,影响复合砖的性能。

[0058] 第二酸液冷却的终点温度为500℃ 600℃的积极效果是在该温度范围内,能使第~一酸液冷却后的复合砖进行进一步的降温,从而稳定烧结后复合砖的成分;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的温度将导致第一酸液冷却后的复合砖无法降温到合适温度;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的终点温度将导致烧结后复合砖的冷却不充分,影响最后复合砖的性能,当温度的取值小于该范围的端点最小值,将导致的不利影响是过低的终点温度将导致烧结后复合砖冷却过快,影响复合砖最后的性能。

[0059] 第二酸液冷却的冷却速度为60℃/s 80℃/s的积极效果是在该冷却速度的范围~内,能均匀的冷却经过第一酸液冷却后的复合砖,从而得到性能良好的复合砖;当冷却速度的取值大于该范围的端点最大值,将导致的不利影响是过快的冷却速度将导致第一酸液冷却后的复合砖冷却不充分,影响复合砖的性能,当冷却速度的取值小于该范围的端点最小值,将导致的不利影响是过慢的冷却速度将导致第一酸液冷却后的复合砖冷却不充分,影响复合砖的性能。

[0060] 第三酸液冷却的终点温度为50℃ 80℃的积极效果是在该温度范围内,能使第二~酸液冷却后的复合砖进行进一步的降温,从而稳定烧结后复合砖的成分;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的温度将导致第二酸液冷却后的复合砖无法降温到合适温度;当温度的取值大于该范围的端点最大值,将导致的不利影响是过高的终点温度将导致烧结后复合砖的冷却不充分,影响最后复合砖的性能,当温度的取值小于该范围的端点最小值,将导致的不利影响是过低的终点温度将导致烧结后复合砖冷却过快,影响复合砖最后的性能。

[0061] 第三酸液冷却的速度为50℃/s 70℃/s的积极效果是在该冷却速度的范围内,能~均匀的冷却经过第二酸液冷却后的复合砖,从而得到性能良好的复合砖;当冷却速度的取值大于该范围的端点最大值,将导致的不利影响是过快的冷却速度将导致第二酸液冷却后的复合砖冷却不充分,影响复合砖的性能,当冷却速度的取值小于该范围的端点最小值,将导致的不利影响是过慢的冷却速度将导致第二酸液冷却后的复合砖冷却不充分,影响复合砖的性能。

[0062] 作为一个可选的实施方式,如图3所示,所述复合砖包括外壳1和包裹在外壳1内的砖本体2;[0063] 所述外壳1通过齿槽3连接所述砖本体2。[0064] 本申请中,通过齿槽3的齿形结构,将外壳1和砖本体2充分固定,从而能承受巨大的冲击,提高复合砖的耐磨性。[0065] 作为一个可选的实施方式,所述酸液冷却的所用酸液包括:醋酸溶液、草酸溶液和柠檬酸溶液中的至少一种。[0066] 本申请中,限定酸液冷却的所用酸液包括:醋酸溶液、草酸溶液和柠檬酸溶液中的至少一种的积极效果是采用弱酸能进一步将复合砖冷却充分,同时能修整复合砖表面缺陷,得到平整的复合砖表面,从而得到耐磨性高的复合砖。[0067] 作为一个可选的实施方式,以质量分数计,所述复合铝钒熟土料包括:第一铝钒熟土料:40% 50%,第二铝钒熟土料:20% 30%和第三铝钒熟土料:20% 30%;其中,所述第一铝钒~ ~ ~熟土料的粒径为1mm~3mm,所述第一铝钒熟土料的Al2O3的含量≥85%,第二铝钒熟土料的粒径为2mm~4mm,所述第二铝钒熟土料的Al2O3的含量≥65%,所述第三铝钒熟土料的粒径为5mm~8mm,53%≤所述第三铝钒熟土料的Al2O3的含量<65%。

[0068] 本申请中,第一铝钒熟土料的质量分数为40% 50%的积极效果是在该质量分数范~围内,第一铝钒熟土料能充分混合其他铝钒熟土料,同时能够充当骨架,经过烧结,熟土料可充分形成耐磨性好的复合砖;当质量分数的取值大于该范围的端点最大值,将导致的不利影响是过多的第一铝钒熟土料将使复合砖整体出现结皮,当质量分数的取值小于该范围的端点最小值,将导致的不利影响是过低的第一铝钒熟土料将无法充当骨架,影响最终得到的复合砖的耐磨性。

[0069] 第二铝钒熟土料的质量分数为20% 30%的积极效果是在该质量分数范围内,第二~铝钒熟土料能充分混合其余熟土料,形成稳定的复合砖的孔隙结构,既能一定程度上阻隔热量逸散,还可进一步支撑第一铝钒熟土料,形成稳定的复合砖结构;当质量分数的取值大于该范围的端点最大值,将导致的不利影响是过高的第二铝钒熟土料虽然能得到隔温好的复合砖,但是过多的第二铝钒熟土料将导致第一铝钒熟土料的含量降低,影响复合砖的耐磨程度,当质量分数的取值小于该范围的端点最小值,将导致的不利影响是过低的第二铝钒熟土料将影响复合砖的保温性能,同时一定程度上降低复合砖的耐磨性能。

[0070] 第三铝钒熟土料的质量分数为20% 30%的积极效果是在该质量分数范围能,第三~铝钒熟土料能和其余熟土料相互掺杂,同时第三铝钒熟土料能填充熟土料之间的间隙,既能一定程度上阻隔热量逸散,还可进一步形成稳定的复合砖结构;当质量分数的取值大于该范围的端点最大值,将导致的不利影响是过高的第三铝钒熟土料虽然能得到隔温好的复合砖,但是过多的第二铝钒熟土料将导致第一铝钒熟土料的含量降低,影响复合砖的耐磨程度,当质量分数的取值小于该范围的端点最小值,将导致的不利影响是过低的第三铝钒熟土料将影响复合砖的保温性能,同时一定程度上降低复合砖的耐磨性能。

[0071] 第一铝钒熟土料的粒径为1mm 3mm的积极效果是在该粒径的范围内,能使第一铝~钒熟土料充分和第二铝钒熟土料、第三铝钒熟土料之间混合充分,形成稳定的复合砖孔隙结构,同时不同粒径的铝钒熟土料之间混合,可进一步缩小铝钒熟土料之间的孔隙间隔,提高复合砖的保温性能和耐磨性能,并且三种铝钒熟土料之间能形成稳定的“三角”结构,进一步降低复合砖结皮的可能性;当粒径的取值大于该范围的端点最大值,将导致的不利影响是过大的第一铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能,当粒径的取值小于该范围的端点最小值,将导致的不利影响是过小的第一铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能。

[0072] 第一铝钒熟土料的Al2O3的含量≥85%的积极效果是在该含量的范围内,第一铝钒熟土料能经过一系列工艺,形成稳定的烧结晶体,配合其余铝钒熟土料的烧结所形成的晶体结构,从而得到耐磨性能好的复合砖;当含量的取值小于该范围的端点最大值,将导致的不利影响是过低的Al2O3的含量将使第一铝钒熟土料烧结后形成的晶体不稳定,影响复合砖的稳定耐磨性能。[0073] 第二铝钒熟土料的粒径为2mm 4mm的积极效果是在该粒径的范围内,能使第二铝~钒熟土料充分和第一铝钒熟土料、第三铝钒熟土料之间混合充分,形成稳定的复合砖孔隙结构;当粒径的取值大于该范围的端点最大值,将导致的不利影响是过大的第二铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能,当粒径的取值小于该范围的端点最小值,将导致的不利影响是过小的第二铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能。

[0074] 第二铝钒熟土料的Al2O3的含量≥65%的积极效果是在该含量的范围内,第二铝钒熟土料能经过一系列工艺,形成稳定的烧结晶体,配合其余铝钒熟土料的烧结所形成的晶体结构,从而得到耐磨性能好的复合砖;当含量的取值小于该范围的端点最大值,将导致的不利影响是过低的Al2O3的含量将使第二铝钒熟土料烧结后形成的晶体不稳定,影响复合砖的稳定耐磨性能。[0075] 第三铝钒熟土料的粒径为5mm 8mm的积极效果是在该粒径的范围内,能使第三铝~钒熟土料充分和第一铝钒熟土料、第二铝钒熟土料之间混合充分,形成稳定的复合砖孔隙结构;当粒径的取值大于该范围的端点最大值,将导致的不利影响是过大的第三铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能,当粒径的取值小于该范围的端点最小值,将导致的不利影响是过小的第三铝钒熟土料的粒径将影响复合砖的孔隙结构,使其层次不稳定,影响最终得到的复合砖的性能。

[0076] 53%≤第三铝钒熟土料的Al2O3的含量<65%的积极效果是在该含量的范围内,第三铝钒熟土料能经过一系列工艺,形成稳定的烧结晶体,配合其余铝钒熟土料的烧结所形成的晶体结构,从而得到耐磨性能好的复合砖;当含量的取值小于该范围的端点最大值,将导致的不利影响是过低的Al2O3的含量将使第三铝钒熟土料烧结后形成的晶体不稳定,影响复合砖的稳定耐磨性能。[0077] 作为一个可选的实施方式,以重量份数计,所述复合砖的原料包括:复合铝矾熟土料:60份 70份,碳化硅粉:15份 20份,工业糊精:10份 15份,酵母菌发酵液:10份 15份和粘~ ~ ~ ~合粘土:5份 10份。

~

[0078] 本申请中,复合铝矾熟土料的重量份数为60份 70份的积极效果是在该重量份数~范围内,能形成足够的复合砖骨架结构,同时能在不同压力的条件下,复合铝矾熟土料之间能充分挤压成型;当重量份数的取值大于该范围的端点最大值,将导致的不利影响是过高的复合铝熟土料虽然能形成强度更高的复合砖,但是过多的复合铝熟土料将增加复合砖结皮的风险,当重量份数的取值小于该范围的端点最小值,将导致的不利影响是过低的复合铝钒熟土料无法形成足够强度的复合砖骨架结构,影响复合砖的耐磨性能。

[0079] 碳化硅粉的重量份数为15份 20份的积极效果是在该重量份数的范围内,由于碳~化硅优良的抗腐蚀性能,因此适量的碳化硅粉能防止复合砖结皮;当重量份数的取值大于该范围的端点最大值,将导致的不利影响是过多的碳化硅粉将导致复合砖整体变脆,影响复合砖的强度,当重量份数的取值小于该范围的端点最小值,将导致的不利影响是过低的碳化硅粉将无法提供足够的抗腐蚀能力,复合砖易出现结皮现象。

[0080] 工业糊精的重量份数为10份 15份的积极效果是在该重量份数的范围内,工业糊~精能充当稳定剂,使复合砖的形状稳定,同时足够的工业糊精能一定程度上起到粘接效果,使各原料之间能初步粘接充分;当重量份数的取值大于该范围的端点最大值,将导致的不利影响是过高的工业糊精虽然能使复合砖定型充分,但是过多的工业糊精将导致原料浪费,同时过多的工业糊精在烧结过程中,将使砖心处出现烧结不充分,影响复合砖的性能,当重量份数的取值小于该范围的端点最小值,将导致的不利影响是过低的工业糊精无法使复合砖稳定定型,影响复合砖的成型。

[0081] 酵母菌发酵液的重量份数为10份 15份的积极效果是在该重量份数范围内,酵母~菌发酵液中含有的各类有机酸和小分子蛋白类物质能充分改良复合铝矾熟土料的不同粒径之间的间隙,同时能改良孔隙间的孔隙结构,提高复合砖的致密程度,从而一定程度上的得到耐磨性好的复合砖;当重量份数的取值大于该范围的端点最大值,将导致的不利影响是过多的酵母菌发酵液将导致复合铝钒熟土料的孔隙间充满各类小分子有机酸或蛋白类物质,导致复合铝矾熟土料之间无法充分固定,影响复合砖的硬度,进而影响其耐磨性能,当重量份数的取值小于该范围的端点最小值,将导致的不利影响是过低的酵母菌发酵液将无法充分改良复合铝矾熟土料的间隙,从而无法提高复合砖的致密程度,复合砖的耐磨性将无法提高。

[0082] 粘合粘土的重量份数为5份 10份的积极效果是在该重量份数的范围内,粘合粘土~将使各原料间充分粘接,同时粘合粘土还能进一步填充复合铝矾熟土料之间的孔隙结构,从而能稳定复合砖的结构并提高复合砖的保温性能;当重量份数的取值大于该范围的端点的最大值,将导致的不利影响是过高的粘合粘土将导致原料的浪费,当重量份数的取值小于该范围的端点最小值,将导致的不利影响是过低的粘合粘土将无法满足各原料间的粘接需求,影响复合砖的结构稳定。

[0083] 作为一个可选的实施方式,如图2所示,所述酵母菌发酵液的制备方法包括:[0084] S11.得到白酒发酵后的废弃酒液;[0085] S12.将含钠的碱性溶液加入所述废弃酒液中进行混合,后过滤,得到粗发酵液;[0086] S13.将所述粗发酵液加入含草酸根的酸性溶液进行混合,后抽滤,得到酵母菌发酵液;[0087] 其中,所述含钠的碱性溶液可以是氢氧化钠、碳酸氢钠或碳酸钠,所述含草酸根的酸性溶液可以是草酸,所述含钠的碱性溶液加入原则是至所述废弃酒液的pH为7 8.5为止,~所述含草酸根的酸性溶液的加入原则是至所述粗发酵液的pH为4.5 5.5为止。

~

[0088] 本申请中,通过先将发酵液进行碱性的中和,再加入弱酸性的草酸根粒子,从而在不伤害复合砖原料的基础上,将复合砖原料初步酸化,进而在烧结过程中能提供足够的有机碳化物,充分填充复合砖的孔隙结构,从而得到表面质量好的复合砖,从而提高复合砖的耐磨性以及防止复合砖结皮。[0089] 实施例1[0090] 如图2所示,一种球团链篦机回转窑用耐磨复合砖的制备方法,所述方法包括:[0091] S11.得到白酒发酵后的废弃酒液;[0092] S12.将含钠的碱性溶液加入废弃酒液中进行混合,后过滤,得到粗发酵液;[0093] S13.将粗发酵液加入含草酸根的酸性溶液进行混合,后抽滤,得到酵母菌发酵液。[0094] S2.将复合铝钒熟土料、碳化硅和工业糊精进行混合,后加入水进行超声,得到混合料;[0095] S3.将粘合粘土加入混合料中,进行混合,后加入酵母菌发酵液进行振荡,得到混合浆料;[0096] S4.将混合浆料倒入齿形槽模具中进行第一挤压,得到砖坯外壳;[0097] S5.将混合浆料倒入砖坯外壳中进行第二挤压,得到砖坯;[0098] S6.将砖坯进行干燥,后进行烧结和保温,再进行酸液冷却,得到耐磨和不结皮的复合砖。[0099] 第一挤压的压力为60000MPa,第一挤压的时间为4h;[0100] 第二挤压的压力为35000MPa,第二挤压的时间为6h。[0101] 干燥的温度为130℃,干燥的时间为18h。[0102] 烧结的终点温度为1300℃,烧结的时间为60h;保温包括在烧结的终点温度条件下进行保温,保温的时间为3h。[0103] 酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,第一酸液冷却的终点温度为850℃,第一酸液冷却的冷却速度为47℃/s,第二酸液冷却的终点温度为550℃,第二酸液冷却的冷却速度为70℃/s,第三酸液冷却的终点温度为60℃,第三酸液冷却的速度为60℃/s。[0104] 如图3所示,复合砖包括外壳1和包裹在外壳1内的砖本体2;[0105] 外壳1通过齿槽3连接砖本体2。[0106] 酸液冷却的所用酸液为醋酸溶液。[0107] 以质量分数计,复合铝钒熟土料包括:第一铝钒熟土料:55%,第二铝钒熟土料:25%和第三铝钒熟土料:25%;其中,第一铝钒熟土料的粒径为2mm,第一铝钒熟土料的Al2O3的含量为90%,第二铝钒熟土料的粒径为3mm,第二铝钒熟土料的Al2O3的含量为70%,第三铝钒熟土料的粒径为6mm,第三铝钒熟土料的Al2O3的含量为60%。[0108] 以重量份数计,复合砖的原料包括:复合铝矾熟土料:65份,碳化硅粉:17份,工业糊精:13份,酵母菌发酵液:12份和粘合粘土:8份。[0109] 实施例2[0110] 将实施例2和实施例1相对比,实施例2和实施例1的区别在于:[0111] 第一挤压的压力为50000MPa,第一挤压的时间为2h;[0112] 第二挤压的压力为30000MPa,第二挤压的时间为4h。[0113] 干燥的温度为120℃,干燥的时间为16h。[0114] 烧结的终点温度为1200℃,烧结的时间为48h;保温包括在烧结的终点温度条件下进行保温,保温的时间为2h。[0115] 酸液冷却的所用酸液为草酸溶液。[0116] 酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,第一酸液冷却的终点温度为800℃,第一酸液冷却的冷却速度为45℃/s,第二酸液冷却的终点温度为500℃,第二酸液冷却的冷却速度为60℃/s,第三酸液冷却的终点温度为50℃,第三酸液冷却的速度为50℃/s。[0117] 以质量分数计,复合铝钒熟土料包括:第一铝钒熟土料:40%,第二铝钒熟土料:30%和第三铝钒熟土料:30%;其中,第一铝钒熟土料的粒径为2mm,第一铝钒熟土料的Al2O3的含量为85%,第二铝钒熟土料的粒径为2mm,第二铝钒熟土料的Al2O3的含量为65%,第三铝钒熟土料的粒径为5mm,第三铝钒熟土料的Al2O3的含量为53%。[0118] 以重量份数计,复合砖的原料包括:复合铝矾熟土料:60份,碳化硅粉:15份,工业糊精:10份,酵母菌发酵液:10份和粘合粘土:5份。[0119] 实施例3[0120] 将实施例3和实施例1相对比,实施例3和实施例1的区别在于:[0121] 第一挤压的压力为80000MPa,第一挤压的时间为6h;[0122] 第二挤压的压力为40000MPa,第二挤压的时间为8h。[0123] 干燥的温度为140℃,干燥的时间为20h。[0124] 烧结的终点温度为1400℃,烧结的时间为72h;保温包括在烧结的终点温度条件下进行保温,保温的时间为4h。[0125] 酸液冷却的所用酸液为柠檬酸溶液。[0126] 酸液冷却包括第一酸液冷却、第二酸液冷却和第三酸液冷却,第一酸液冷却的终点温度为900℃,第一酸液冷却的冷却速度为50℃/s,第二酸液冷却的终点温度为600℃,第二酸液冷却的冷却速度为80℃/s,第三酸液冷却的终点温度为80℃,第三酸液冷却的速度为70℃/s。[0127] 以质量分数计,复合铝钒熟土料包括:第一铝钒熟土料:50%,第二铝钒熟土料:25%和第三铝钒熟土料:25%;其中,第一铝钒熟土料的粒径为3mm,第一铝钒熟土料的Al2O3的含量为95%,第二铝钒熟土料的粒径为4mm,第二铝钒熟土料的Al2O3的含量为75%,第三铝钒熟土料的粒径为8mm,第三铝钒熟土料的Al2O3的含量为64%。[0128] 以重量份数计,复合砖的原料包括:复合铝矾熟土料:70份,碳化硅粉:20份,工业糊精:15份,酵母菌发酵液:15份和粘合粘土:10份。[0129] 实施例4[0130] 将实施例4和实施例1相对比,实施例4和实施例1的区别在于:[0131] 第一挤压的压力为50000MPa,第一挤压的时间为2h;[0132] 第二挤压的压力为30000MPa,第二挤压的时间为4h。[0133] 干燥的温度为120℃,干燥的时间为16h。[0134] 烧结的终点温度为1200℃,烧结的时间为48h;保温包括在烧结的终点温度条件下进行保温,保温的时间为2h。[0135] 以质量分数计,复合铝钒熟土料包括:第一铝钒熟土料:50%,第二铝钒熟土料:20%和第三铝钒熟土料:30%。[0136] 实施例5[0137] 将实施例5和实施例1相对比,实施例5和实施例1的区别在于:[0138] 第一挤压的压力为80000MPa,第一挤压的时间为6h;[0139] 第二挤压的压力为40000MPa,第二挤压的时间为8h。[0140] 干燥的温度为140℃,干燥的时间为20h。[0141] 烧结的终点温度为1400℃,烧结的时间为72h;保温包括在烧结的终点温度条件下进行保温,保温的时间为4h。[0142] 以质量分数计,复合铝钒熟土料包括:第一铝钒熟土料:50%,第二铝钒熟土料:30%和第三铝钒熟土料:20%。[0143] 对比例1[0144] 将对比例1和实施例1相对比,对比例1和实施例1的区别在于:[0145] 采用第一铝钒熟土料作为复合铝钒熟土料。[0146] 对比例2[0147] 将对比例2和实施例1相对比,对比例2和实施例1的区别在于:[0148] 采用第一铝钒熟土料的粒径、第二铝钒熟土料的粒径和第三铝钒熟土料的粒径都为2mm。[0149] 对比例3[0150] 将对比例3和实施例1相对比,对比例3和实施例1的区别在于:[0151] 复合砖的原料中不采用碳化硅粉。[0152] 对比例4[0153] 将对比例4和实施例1相对比,对比例4和实施例1的区别在于:[0154] 复合砖的原料中不采用酵母菌发酵液。[0155] 对比例5[0156] 将对比例5和实施例1相对比,对比例5和实施例1的区别在于:[0157] 第一挤压的压力为40000MPa,第一挤压的时间为1h;[0158] 第二挤压的压力为20000MPa,第二挤压的时间为2h。[0159] 干燥的温度为100℃。[0160] 烧结的终点温度为1100℃,烧结的时间为36h;保温包括在烧结的终点温度条件下进行保温,保温的时间为1h。[0161] 对比例6[0162] 将对比例6和实施例1相对比,对比例6和实施例1的区别在于:[0163] 第一挤压的压力为100000MPa,第一挤压的时间为7h;[0164] 第二挤压的压力为60000MPa,第二挤压的时间为10h。[0165] 干燥的温度为150℃。[0166] 烧结的终点温度为1500℃,烧结的时间为96h;保温包括在烧结的终点温度条件下进行保温,保温的时间为6h。[0167] 对比例7[0168] 将对比例7和实施例1相对比,对比例7和实施例1的区别在于:[0169] 直接采用第二挤压制备复合砖,不采用第一挤压过程,即不采用含有齿形结构的复合砖。[0170] 对比例8[0171] 将对比例8和实施例1相对比,对比例8和实施例1的区别在于:[0172] 不进行三步酸液冷却,直接将复合砖冷却至60℃。[0173] 相关实验:[0174] 收集实施例1?5和对比例1?7所得的复合砖,并分别进行性能测试,结果如表1所示。[0175] 相关实验的测试方法:[0176] 耐压强度:按照GB/T18301?2001进行测量[0177] 是否结皮:在按照GB/T17912?2014进行测量。[0178] 表1[0179][0180] 表1具体分析[0181] 耐磨强度是指成型后的复合砖在实验过程中的耐磨性,耐磨强度越高,说明得的复合砖的耐磨性越好。[0182] 从实施例1?5的数据可知:[0183] 通过控制不同复合铝钒熟土料的粒径、酸液冷却用液和制备过程的工艺参数,都会对耐磨强度产生影响,同时制备过程中的工艺参数的影响较复合铝钒熟土料的粒径和酸液冷却用液较低,因此采用合适的复合铝钒熟土料的粒径、酸液冷却用液和制备过程的工艺参数,才能得到不结皮和耐磨性高的球团链篦机回转窑用砖。[0184] 从对比例1?6的数据可知:[0185] 复合铝钒熟土料的粒径较酸液冷却用液对耐压强度的影响较大,同时也对复合砖的结皮影响较大,酵母菌发酵液对是否结皮起到决定作用。[0186] 本申请中的复合砖结构对其耐磨性能影响较低,但是能决定复合砖是否起皮。[0187] 本申请实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:[0188] (1)本申请实施例提供的方法,确定了复合铝钒熟土料的最佳粒径、最佳酸液冷却用液和制备过程的最佳工艺参数。[0189] (2)本申请实施例提供的方法,通过调整不同的复合铝钒熟土料的粒径、酸液冷却用液以及酸液冷却速度,可控制得到的复合砖的耐磨性能。[0190] (3)本申请实施例提供的方法,通过加入酵母菌发酵液以及采用含齿槽3结构的复合砖都可降低复合砖的结皮风险,同时所得的含齿槽3结构的复合砖,能具备较强的耐磨性能。[0191] (4)本申请实施例提供的方法,各阶段的工艺参数均可整合到复合砖的自动生产线中,从而能进一步缩短工艺,节约工艺能耗。[0192] 需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。[0193] 以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的最宽的范围。

声明:

“球团链篦机回转窑用耐磨复合砖的制备方法” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

620

编辑:中冶有色技术网

来源:山东百瑞耐火材料有限公司

620

编辑:中冶有色技术网

来源:山东百瑞耐火材料有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0