1.本发明属于工业废盐处置技术领域,具体涉及一种工业废盐资源化处置系统及方法。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.工业废盐(以下简称“废盐”)主要产生于农药中间体、药物合成和印染等工业生产过程以及固液分离、溶液浓缩结晶及

污水处理等过程,具有种类繁多、成分复杂、来源众多、处理成本高、环境危害大等特点。随着我国化工及相关行业的迅猛发展,工业废盐逐年递增,年产量已超过2000万吨,废盐的堆放以及有效处置成为行业内亟需解决的重要问题。

4.由于其成分复杂,处置技术难以系统化,目前工业废盐处置主要以填埋、焚烧和高温熔融处置方法为主。其中,废盐填埋必须进入刚性填埋厂,占地面积大,填埋成本高,企业难以承受。焚烧通常因其热值低且以无机化合物为主,处置效果不佳,而且焚烧炉炉膛腐蚀以及二噁英的产生风险也是制约其大规模应用的重要原因。高温熔融处置虽然能够使废盐中的有机物在800-1200℃下彻底去除,但是容易造成设备结圈、管道结块等问题,同时烟气夹带可造成二次净化投资成本增加,不利于长周期达标排放。

技术实现要素:

5.针对现有技术存在的不足,本发明的目的是提供一种工业废盐资源化处置系统及方法。

6.为了实现上述目的,本发明是通过如下的技术方案来实现:

7.第一方面,本发明提供一种工业废盐资源化处置系统,包括依次连接的预处理模块、干燥模块、微波热解析模块和精制模块;

8.其中,所述微波热解析模块的保温壳体围成微波热解析反应室,保温壳体外壁通过波导连接微波磁控管;

9.物料输送器,设置于保温壳体内部,用于提供物料承接和运输工作面。

10.第二方面,本发明提供一种工业废盐资源化处置方法,包括如下步骤:

11.工业废盐经过预处理筛分去除其中的大块杂质,并将结块废盐进行破碎筛分;

12.将经过预处理后的废盐进行干燥处理;

13.将干燥后的废盐进行微波热解析,去除废盐中的有机物,热解析废气经过废气处理后排放;

14.微波热解析所得废盐,经过溶解、固液分离、吸附去除杂质和蒸发结晶,制得工业成品盐。

15.上述本发明的一种或多种实施例取得的有益效果如下:

16.本发明以微波热解析为核心,结合溶解沉淀+无机质吸附沉淀,使得废盐中有机物去除率高,结晶盐中toc降至5mg/l以下,满足工业用盐标准;实现了废盐的无害化治理和资

源化处置,变废为宝。

17.采用微波加热的方式对工业废盐中的有机物进行热解析,热解温度低,设备不结圈、管道不结块,微波装置启动速度快,即开即用。此外,微波加热还具有加热效率高,相比传统焚烧法或高温熔融法更加节能环保的优势。

附图说明

18.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

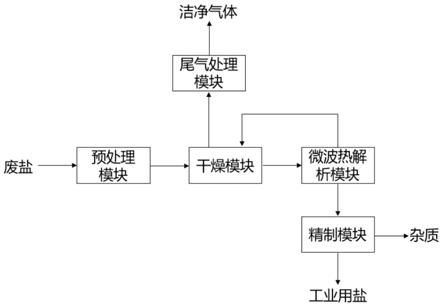

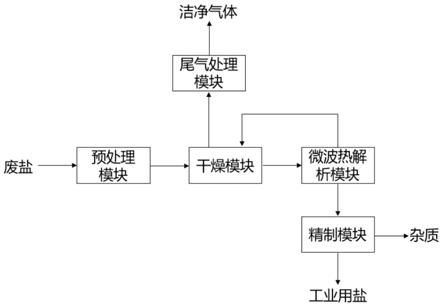

19.图1是本发明根据一个或多个实施方式的工业废盐资源化处置系统的整体结构示意图;

20.图2是本发明根据一个或多个实施方式的预处理模块结构示意图;

21.图3是本发明根据一个或多个实施方式的干燥模块结构示意图;

22.图4是本发明根据一个或多个实施方式的微波热解析装置结构示意图;

23.图5是本发明根据一个或多个实施方式的尾气处理模块的结构示意图;

24.图6是本发明根据一个或多个实施方式的精制模块结构示意图。

25.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

26.其中,1-废盐池,2-第一输送机,3-

筛分机,4-第二输送机,5-

破碎机,6-干燥装置进料斗,7-干燥物料输送机,8-干燥进料驱动电机,9-回转式干燥机,10-传动齿轮,11-滚筒旋转驱动电机,12-干燥装置出料口,13-干燥装置进气口,14-干燥装置出气口,15-热解装置固体进料口,16-物料挡板,17-第一驱动电机,18-支撑腿,19-第一物料输送器,20-空气进气口,21-温度传感器,22-振动搅拌器,23-振动搅拌驱动电机,24-振动搅拌器连杆,25-搅拌桨叶,26-微波磁控管,27-微波波导,28-第一微波热解反应室,29-保温壳体,30-连通管,31-第二驱动电机,32-第二物料输送器,33-热解装置固体出料口,34-第二微波热解反应室,35-热解析废气出气口,36-旋风

除尘器,37-旋风除尘器料筒,38-脱硫塔,39-脱硫塔进气口,40-脱硫塔出气口,41-活性炭吸附箱,42-尾气风机,43-烟囱,44-化盐沉淀池,45-第一压滤机,46-盐水溶液泵,47-吸附沉淀池,48-第二压滤机,49-滤液罐,50-滤液泵,51-预热器,52-气液分离器,53-气液分离器原料液进口,54-气液分离器二次蒸汽出口,55-气液分离器循环液进口,56-气液分离器浓缩液出口,57-气液分离器循环液出口,58-蒸汽压缩机,59-蒸发器,60-强制循环泵,61-稠厚器,62-离心机,63-母液罐,64-烘干机,65-成品料仓。

具体实施方式

27.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

28.为了解决现有技术中存在的废盐处理存在的成本高、占地面积大、处置效果不佳以及设备结圈、管道结块、二次净化投资成本较高等问题,本发明提供一种工业废盐资源化处置系统,包括依次连接的预处理模块、干燥模块、微波热解析模块和精制模块;

29.其中,所述微波热解析模块的保温壳体围成微波热解析反应室,保温壳体外壁通

过波导连接微波磁控管;

30.物料输送器,设置于保温壳体内部,用于提供物料承接和运输工作面。

31.在一些实施例中,所述微波热解析模块中还设置有振动搅拌器,其搅拌桨叶靠近物料输送器的工作面设置,且搅拌桨叶与物料输送器的运行方向平行。

32.进一步的,所述振动搅拌器包括驱动电机、连杆组件和搅拌桨叶组件,所述连杆组件包括主连杆和若干分支连杆,主连杆的一端与各个分支连杆的一端连接,主连杆的另一端与驱动电机连接;

33.每个分支连杆的另一端设置有一个搅拌桨叶,搅拌桨叶分布在物料输送器工作面的不同位置处。

34.由于搅拌器为振动搅拌器,其搅拌范围有限,所以设置多个搅拌桨叶,便于将废盐进行充分搅拌。

35.在一些实施例中,所述保温壳体的顶部设置有固体进料口、空气进气口和热解析废气出气口,其中,固体进料口和空气进气口位于保温壳体的同一侧,热解析废气出气口位于相对侧。

36.含有机物废盐和空气在保温壳体的同一侧通入保温壳体内部,在微波加热的作用下进行热解,在该种情况下空气中氧气浓度较高,更容易提高对含有机物废盐的处理效果。

37.热解析废气出气口位于相对侧,在通入的空气的压力下,热解产生的废气更容易向相对侧流动,进而从热解析废气出气口流出,可以有效降低热解析废气对热解环境中的氧气的稀释作用,进而更好地保证对含有机物废盐的处理效果。

38.进一步的,固体物料出口设置于保温壳体的底部,且与热解析废气出气口位于相同侧。

39.在一些实施例中,所述保温壳体内部自物料进口端至物料出口端依次设置为低温热解析区、中温热解析区和高温热解析区。

40.进一步的,低温热解析区、中温热解析区和高温热解析区中均设置有微波磁控管,且微波效率依次增高。

41.低温热解析区的温度较低,可以将废盐中的容易热解析的较大部分的有机物解析出来,中温热解析区可以将低温下难以热解析的有机物进行解析,高温热解析区则可以将更难解析的有机物进行解析。采用微波多级热解,不但可以保证废盐的处理效率,还可以有效降低能耗。

42.更进一步的,所述低温热解析区、中温热解析区和高温热解析区中均设置有温度传感器。

43.便于对各个热解析区的温度进行检测,便于实施监测其温度,以便保证热解析效率。

44.在一些实施例中,所述物料输送器为链板式输送机或带式输送机。

45.进一步的,所述物料输送器的驱动辊轴和从动辊轴分别位于保温壳体内部的两端。

46.更进一步的,所述物料输送器的进料端与保温壳体之间设置有物料挡板。

47.以防止在落料过程中,废盐落在物料输送器与保温壳体之间。

48.更进一步的,所述物料输送器的两侧与保温壳体之间抵接或其两侧设置有挡板。

49.以防止废盐从物料输送器上滑落。

50.在一些实施例中,所述预处理模块包括依次连接的废盐池、第一输送机、筛分机、第二输送机和破碎机。

51.在一些实施例中,所述干燥模块中的干燥机为回转式干燥机。

52.进一步的,干燥模块的干燥装置进料斗位于破碎机的下方。

53.进一步的,所述回转式干燥机的末端设置有干燥装置进气口,前端设置有干燥装置出气口。

54.向回转式干燥机中通入热空气,可以对粉碎后的废盐进行充分加热干燥。

55.进一步的,所述回转式干燥机的末端设置有干燥装置出料口。

56.在一些实施例中,所述精制模块包括净化系统和浓缩系统,净化系统的出口与浓缩系统的入口连接。

57.进一步的,所述净化系统包括依次连接的化盐沉淀池、第一压滤机和滤液池,吸附沉淀池与化盐沉淀池连接,且吸附沉淀池通过第二压滤机与滤液池连接。

58.更进一步的,所述滤液池通过滤液泵与吸附沉淀池连接。

59.再进一步的,所述吸附沉淀池通过管道与浓缩系统连接。

60.进一步的,所述浓缩系统包括依次连接的预热器、气液分离器和稠厚器,所述预热器与净化系统连接。

61.净化后的盐溶液经过预热、气液分离浓缩,再经过稠厚器结晶,得到成品盐颗粒。

62.更进一步的,还包括离心机,离心机与稠厚器连接。利用离心机对结晶后的固液混合物进行分离,得到具有较大湿度的盐结晶。

63.再进一步的,还包括烘干机,烘干机与所述离心机连接。

64.利用烘干机对分离得到的盐结晶进行烘干,得到工业成品盐。

65.再进一步的,还包括母液罐和蒸发器,蒸发器的热介质通道与气液分离器的顶部连通;蒸发器的冷介质通道的一端与所述母液罐连接,另一端与气液分离器连接。

66.气液分离器顶部流出的气体的温度较高,采用温度较高的气体对离心分离得到的饱和盐溶液进行加热蒸发,被加热后的饱和盐溶液重新输送回气液分离器进行气液分离,进而对饱和盐溶液进行浓缩。浓缩后的盐溶液进入稠厚器中进行结晶,再经离心分离、烘干,即得工业成品盐。

67.更进一步的,所述气液分离器与蒸发器之间连接有蒸汽压缩机。

68.更进一步的,所述蒸发器的热介质出口与所述预热器连接。从蒸发器中流出的降温后的蒸汽依旧具有较高的温度,可以对净化后的盐溶液进行预热。

69.在一些实施例中,还包括废气处理模块,其包括依次连接的旋风除尘器、脱硫塔、活性炭吸附箱和烟囱。

70.第二方面,本发明提供一种工业废盐资源化处置方法,包括如下步骤:

71.工业废盐经过预处理筛分去除其中的大块杂质,并将结块废盐进行破碎筛分;

72.将经过预处理后的废盐进行干燥处理;

73.将干燥后的废盐进行微波热解析,去除废盐中的有机物,热解析废气经过废气处理后排放;

74.微波热解析所得废盐,经过溶解、固液分离、吸附去除杂质和蒸发结晶,制得工业

成品盐。

75.在一些实施例中,结块废盐破碎后的粒径小于30mm。

76.在一些实施例中,将干燥后的废盐进行分级微波热解析,依次进行低温热解析、中温热解析和高温热解析。

77.进一步的,低温热解析的温度为150~300℃,中温热解析的温度为300~450℃,高温热解析的温度为450~550℃。

78.更进一步的,微波热解反应室内的相对压力为-40~-5kpa。

79.在一些实施例中,废盐净化的具体步骤为:将去除有机物的废盐溶解后,静置分层,将上清液抽出后,向其中加入吸附剂;

80.下层沉淀经过压滤后滤液收集,滤饼外排;

81.加入吸附剂的上清液静置分层,下层沉淀经过压滤后外排,滤液达标后进入浓缩工序。

82.进一步的,还包括向收集得到的滤液中投加吸附剂净化的步骤。

83.通过回转式干燥机实现了热解析废气的余热回收,并通过蒸汽压缩机提高了二次蒸汽的热焓,满足了系统内的蒸汽用汽需求,提高了系统整体的能源利用率,具有节能降耗的突出有益效果;

84.系统内各模块功能显著,系统整体性能高,适应性较强,具有广泛的应用场景;

85.可复制性强,对工业废盐处置行业具有非常高的借鉴意义,可进行大规模推广。

86.装置集成度高、占地面积小,可实现撬装化组合、便携式移动,满足分布式处置的场景要求。

87.下面结合附图和具体实施例对本发明作进一步说明。

88.实施例

89.如图1为本发明的一示例性实施例提供的工业废盐资源化处置系统结构示意图;图2为图1中的预处理模块结构示意图;图3为图1中的干燥模块示意图;图4为图1中的微波热解析装置结构示意图;

90.图5为图1中的尾气处理模块结构示意图;图6为图1中的精制模块结构示意图。

91.如图1所示,工业废盐资源化处置系统包括预处理模块、干燥模块、微波热解析模块、精制模块以及尾气处理模块。

92.如图2所示,预处理模块包括废盐池1、第一输送机2、筛分机3、第二输送机4以及破碎机5,第一输送机2将废盐池1中的废盐输送至筛分机3进行筛分,筛除废盐中木块、砖头等大块杂质,筛分后的废盐经第二输送机4输送至破碎机5进行破碎,将废盐物料破碎至30mm以下,破碎后的废盐进入干燥模块。

93.如图3所示,干燥模块包括干燥装置进料斗6、干燥物料输送机7、干燥进料驱动电机8、回转式干燥机9、传动齿轮10、滚筒旋转驱动电机11、干燥装置出料口12、干燥装置进气口13以及干燥装置出气口14。预处理后的物料进入干燥装置进料斗6,并由干燥物料输送机7输送至回转式干燥机9进行干燥,干燥后的物料由干燥装置出料口12排出,并进入到微波热解析模块。与此同时,热解模块产生的热解析废气进入干燥装置对废盐物料进行加热,去除废盐中大部分水分,换热后的热解析废气由干燥装置出气口14排出,进入到尾气处理模块。

94.如图4所示,微波热解析模块,即一种工业废盐微波热解析装置,包括微波热解反应室、微波磁控管26、微波波导27、第一物料输送器19、第二物料输送器32、振动搅拌器22、支撑腿18、物料挡板16以及连通管30,所述微波热解反应室包括第一微波热解反应室28和第二微波热解反应室34,所述第一微波热解反应室28与第二微波热解反应室34通过连通管30连接,所述微波磁控管26通过微波波导27设置在第一微波热解反应室28和第二微波热解反应室34顶部壁面上,所述第一物料输送器19、第二物料输送器32分别通过支撑腿18固定设置在第一微波热解反应室28和第二微波热解反应室34底部,所述振动搅拌器22设置在物料输送器与微波热解反应室顶部壁面之间,所述物料挡板16设置在物料输送器与微波热解反应室顶部壁面之间。

95.具体的,所述微波热解反应室整体呈矩形,所述微波热解反应室包括热解装置固体进料口15、热解装置固体出料口33、空气进气口20、热解析废气出气口35、温度传感器21。所述微波热解反应室包括沿物料运动方向设置的低温热解区a1、中温热解区a2和高温热解区a3,所述物料运动方向为物料由热解装置固体进料口15向热解装置固体出料口33运动的方向,所述低温热解区a1沿所述物料运动方向的长度占所述微波热解反应室的总长度的10%~30%,所述中温热解区a2沿所述物料运动方向的长度占微波热解反应室的总长度的20%~40%,所述高温热解区a3沿所述物料运动方向的长度占微波热解反应室的总长度的20%~40%;所述热解装置固体进料口15设置在低温热解区a1顶部壁面上,以使废盐物料可以在重力的作用下顺利进入,所述空气进气口20设置在低温热解区a1顶部壁面上,并与热解装置固体进口15相邻,所述热解装置固体出料口33位于高温热解区a3底部壁面上,以使物料在重力的作用下顺利排出,所述热解析废气出气口35设置在高温热解区a3顶部壁面上;所述微波磁控管26通过微波波导27分别设置于低温热解区a1、中温热解区a2和高温热解区a3的顶部壁面上,所述微波磁控管26设置在低温热解区a1、中温热解区a2和高温热解区a3的数量均不低于1个;所述温度传感器21设置于低温热解区a1、中温热解区a2和高温热解区a3的顶部壁面上,所述温度传感器21设置在低温热解区a1、中温热解区a2和高温热解区a3的数量均不低于1个。

96.具体的,所述低温热解区a1的温度控制在150~300℃,所述中温热解区a2的温度控制在300~450℃,所述高温热解区a3的温度控制在450~550℃。

97.具体的,所述微波热解反应室内的相对压力控制在-40kpa至-5kpa范围内。

98.具体的,所述物料挡板16位于物料运动方向的初始位置,并与物料运动方向呈一定角度,保证固体物料无法泄漏到物料输送器底部,使得固体物料完全向物料运动方向输送。

99.具体的,所述振动搅拌器22包括振动搅拌驱动电机23、振动搅拌器连杆24、搅拌桨叶25,所述振动搅拌驱动电机23与振动搅拌器连杆24相连,所述振动搅拌器连杆24带动搅拌桨叶25振动搅拌,使物料受热更加均匀,热解更加充分。

100.具体的,所述第一物料输送器19和所述第二物料输送器32均为链板式式输送机,均通过支撑腿18固定在微波热解反应室的底部,其驱动辊轴和从动滚轴分别设置于所在微波热解反应室的两端。

101.具体的,所述微波热解反应室设置有保温壳体29。

102.具体的,本实施例的所述第一微波热解反应室28与第二微波热解反应室34安装方

式为上下连接,其他的实施方式也可根据实际安装场地要求进行左右连接。

103.具体的,微波热解析模块的物料运动流程为:废盐由热解装置固体进料口15进入第一微波热解反应室28,在第一物料输送器19的作用下经连通管30进入到第二微波热解反应室34,并在第二物料输送器32的作用下沿物料运动方向输送,最终经热解装置固体物料出料口33排出至精制模块。

104.如图6所示,精制模块包括化盐沉淀池44、第一压滤机45、吸附沉淀池47、第二压滤机48、滤液罐49、预热器51、气液分离器52、蒸汽压缩机58、蒸发器59、稠厚器61、离心机62以及烘干机64,经微波热解析模块热解后的废盐进入化盐沉淀池44进行溶解,沉淀下来的固定碳等杂质进入第一压滤机脱除,盐水溶液在盐水溶液泵46的作用下进入吸附沉淀池47,通过添加重金属捕捉剂、钙镁等杂质去除剂,进一步去除盐水中的无机杂质,以保证后续蒸发结晶盐产品品质,无机杂质沉淀进入第二压滤机48脱除,第一压滤机45和第二压滤机48产生的滤液暂存至滤液罐49,然后循环进入到吸附沉淀池47。

105.去除无机杂质后的洁净盐水经预热器51进入到气液分离器52进行浓缩结晶,产生的二次蒸汽经气液分离器二次蒸汽出口54进入蒸汽压缩机58压缩,从而提高系统内二次蒸汽的热焓,产生的蒸汽进入蒸发器59对盐水进行加热汽化,换热后的蒸汽再次进入到气液分离器52循环使用,气液分离器52产生的浓缩液经气液分离器浓缩液出口56排出至稠厚器61进一步浓缩,此后进入到离心机62实现固液分离,产生的结晶盐进入烘干机64脱水后进入成品料仓65,作为工业成品盐使用,稠厚器61和离心机62产生的盐水溶液暂存至母液罐63循环使用,蒸发结晶过程由强制循环泵60提供动力。

106.如图5所示,经干燥装置换热后的热解析废气进入到尾气处理模块,尾气处理模块包括旋风除尘器36、脱硫塔38、活性炭吸附箱41、风机42以及烟囱43,热解析废气首先进入旋风除尘器36除尘,此后进入到脱硫塔38进行碱液脱硫,脱硫后的废气进入活性炭吸附箱41去除vocs气体,此后经风机42排出至烟囱43,尾气达标排放。

107.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。技术特征:

1.一种工业废盐资源化处置系统,其特征在于:包括依次连接的预处理模块、干燥模块、微波热解析模块和精制模块;其中,所述微波热解析模块的保温壳体围成微波热解析反应室,保温壳体外壁通过波导连接微波磁控管;物料输送器,设置于保温壳体内部,用于提供物料承接和运输工作面。2.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述微波热解析模块中还设置有振动搅拌器,其搅拌桨叶靠近物料输送器的工作面设置,且搅拌桨叶与物料输送器的运行方向平行;进一步的,所述振动搅拌器包括驱动电机、连杆组件和搅拌桨叶组件,所述连杆组件包括主连杆和若干分支连杆,主连杆的一端与各个分支连杆的一端连接,主连杆的另一端与驱动电机连接;每个分支连杆的另一端设置有一个搅拌桨叶,搅拌桨叶分布在物料输送器工作面的不同位置处。3.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述保温壳体的顶部设置有固体进料口、空气进气口和热解析废气出气口,其中,固体进料口和空气进气口位于保温壳体的同一侧,热解析废气出气口位于相对侧;进一步的,固体物料出口设置于保温壳体的底部,且与热解析废气出气口位于相同侧。4.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述保温壳体内部自物料进口端至物料出口端依次设置为低温热解析区、中温热解析区和高温热解析区;进一步的,低温热解析区、中温热解析区和高温热解析区中均设置有微波磁控管,且微波效率依次增高;更进一步的,所述低温热解析区、中温热解析区和高温热解析区中均设置有温度传感器。5.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述物料输送器为链板式输送机或带式输送机;进一步的,所述物料输送器的驱动辊轴和从动辊轴分别位于保温壳体内部的两端;更进一步的,所述物料输送器的进料端与保温壳体之间设置有物料挡板;更进一步的,所述物料输送器的两侧与保温壳体之间抵接或其两侧设置有挡板。6.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述预处理模块包括依次连接的废盐池、第一输送机、筛分机、第二输送机和破碎机。7.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述干燥模块中的干燥机为回转式干燥机;进一步的,干燥模块的干燥装置进料斗位于破碎机的下方;进一步的,所述回转式干燥机的末端设置有干燥装置进气口,前端设置有干燥装置出气口;进一步的,所述回转式干燥机的末端设置有干燥装置出料口。8.根据权利要求1所述的工业废盐资源化处置系统,其特征在于:所述精制模块包括净化系统和浓缩系统,净化系统的出口与浓缩系统的入口连接;进一步的,所述净化系统包括依次连接的化盐沉淀池、第一压滤机和滤液池,吸附沉淀

池与化盐沉淀池连接,且吸附沉淀池通过第二压滤机与滤液池连接;更进一步的,所述滤液池通过滤液泵与吸附沉淀池连接;再进一步的,所述吸附沉淀池通过管道与浓缩系统连接;进一步的,所述浓缩系统包括依次连接的预热器、气液分离器和稠厚器,所述预热器与净化系统连接;更进一步的,还包括离心机,离心机与稠厚器连接;再进一步的,还包括烘干机,烘干机与所述离心机连接;再进一步的,还包括母液罐和蒸发器,蒸发器的热介质通道与气液分离器的顶部连通;蒸发器的冷介质通道的一端与所述母液罐连接,另一端与气液分离器连接;更进一步的,所述气液分离器与蒸发器之间连接有蒸汽压缩机;更进一步的,所述蒸发器的热介质出口与所述预热器连接;在一些实施例中,还包括废气处理模块,其包括依次连接的旋风除尘器、脱硫塔、活性炭吸附箱和烟囱。9.一种工业废盐资源化处置方法,其特征在于:包括如下步骤:工业废盐经过预处理筛分去除其中的大块杂质,并将结块废盐进行破碎筛分;将经过预处理后的废盐进行干燥处理;将干燥后的废盐进行微波热解析,去除废盐中的有机物,热解析废气经过废气处理后排放;微波热解析所得废盐,经过溶解、固液分离、吸附去除杂质和蒸发结晶,制得工业成品盐。10.根据权利要求9所述的工业废盐资源化处置方法,其特征在于:结块废盐破碎后的粒径小于30mm;在一些实施例中,将干燥后的废盐进行分级微波热解析,依次进行低温热解析、中温热解析和高温热解析;进一步的,低温热解析的温度为150~300℃,中温热解析的温度为300~450℃,高温热解析的温度为450~550℃;更进一步的,微波热解反应室内的相对压力为-40~-5kpa;在一些实施例中,废盐净化的具体步骤为:将去除有机物的废盐溶解后,静置分层,将上清液抽出后,向其中加入吸附剂;下层沉淀经过压滤后滤液收集,滤饼外排;加入吸附剂的上清液静置分层,下层沉淀经过压滤后外排,滤液达标后进入浓缩工序;进一步的,还包括向收集得到的滤液中投加吸附剂净化的步骤。

技术总结

本发明公开了一种工业废盐资源化处置系统及方法,包括依次连接的预处理模块、干燥模块、微波热解析模块和精制模块;其中,所述微波热解析模块的保温壳体围成微波热解析反应室,保温壳体外壁通过波导连接微波磁控管;物料输送器,设置于保温壳体内部,用于提供物料承接和运输工作面。本发明以微波热解析为核心,结合溶解沉淀+无机质吸附沉淀,使得废盐中有机物去除率高,结晶盐中TOC降至5mg/L以下,满足工业用盐标准;实现了废盐的无害化治理和资源化处置,变废为宝。变废为宝。变废为宝。

技术研发人员:马永芬

受保护的技术使用者:山东绿满神州环境科技有限公司

技术研发日:2022.01.06

技术公布日:2022/5/17

声明:

“工业废盐资源化处置系统及方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1408

编辑:中冶有色技术网

来源:山东绿满神州环境科技有限公司

1408

编辑:中冶有色技术网

来源:山东绿满神州环境科技有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0