1.本发明属于

固废废物综合利用及煤矿绿色开采技术领域,特别涉及一种柱式空区充填重构煤层综合机械化回采方法。

背景技术:

2.受历史及开采技术水平限制,在许多产煤区存在大量的柱式空区遗煤。柱式空区遗留煤柱常见尺寸为6

×

6m或6

×

4m(长度

×

宽度),由于留设煤柱尺寸较窄,容易造成矿震现象发生,严重破坏了生态环境。常规的采空区封闭、煤柱加固等措施无法杜绝上述隐患,对柱式空区遗留煤柱进行回收是标本兼治的有效途径。

3.专利cn101725352a公开了一种固体充填综采回收房式煤柱方法,主要是对预回收房式煤柱区域内的煤柱和煤房顶板进行加强支护,然后按常规综采回收煤柱,对支架后方的采空区实施固体充填。但该方法需要人员先进入房柱式空区进行煤柱和煤房的加强支护工作,由于房柱式空区内普遍安全条件差,采空区内作业危险性高,也违反煤炭开采相关安全规定,实际可操作性差。

4.专利cn103527196a公开了一种黄土充填回收房式遗留煤柱的采煤方法,煤柱回收采用炮采工艺,利用地面的黄土作为采空区的充填材料,采用高速动力抛投机与推土机配合作业的方式进行采空区回填,由致密的黄土充填体置换出房式遗留的煤柱支撑采空区顶板。但该方法一方面也需要在房柱式空区内进行黄土回填作业,安全性差。另一方面煤柱回收时采用炮采工艺,为目前淘汰落后工艺。

5.专利cn106014412a公开了一种梯式构造充填复采残采区遗留煤柱群的方法,该方法在勘探查明残采区遗留煤柱群和柱采区域分布状况的基础上,构筑安装了充填模具,采用柱旁双侧充填的方式依次侧护了残采区遗留煤柱群,并布置了短壁机械化复采工作面,安全回收了残采区遗留煤柱群。但该方法也需要在房柱式空区内进行磨具安装作业,安全性差。

6.专利cn105545309a公开了一种柱旁双侧部分充填复采残采区遗留煤柱的方法,采用分段柱旁双侧部分充填的方法依次侧护残采区遗留煤柱,在柱旁双侧充填体中掘进运输顺槽和回风顺槽,并布置短壁机械化工作面复采残采区遗留煤柱。但该方法完成柱旁双侧部分充填,同样需要在井下搭设模板进行充填作业。同时,采用矸石和废弃混凝土作为充填材料,将充填体和煤体同时采出后,对煤质影响大,洗选难度大,费用高。其次,在回采过程中,工作面两侧受侧向支承压力作用处于增压区,其压力大于开采前所受应力,产生应力集中现象,可能会引起“多米诺骨牌效应”而致使工作面两侧柱式空区煤柱失稳。

7.在现有柱式空区煤层重构技术方面,一方面现有技术都局限在局部区域,仅实现了对柱式空区回采作业区域应力重构的作用,而未实现全区域柱式空区的应力重构和整体形态重构。若仅对柱式空区部分区域煤层进行重构,则在综采工作面推进过程中,工作面两侧柱式空区受工作面侧向支承压力的作用,部分煤柱必然应力集中,有可能引起“多米诺骨牌效应”,导致柱式空区煤柱失稳的概率大大增加,其综采工作面回采过程的安全将受到严

重威胁。所以,为保证工作面安全生产,应对柱式空区进行全部充填重构,方可实现全区域柱式空区的应力和整体形态重构。

8.另一方面,现有技术主要集中在采用黄土、矸石等材料对空区进行回填,充填体与煤体同时采出后,洗选难度大,费用高,煤质差。所以,煤与充填体分离依旧需要妥善解决,方可进行大规模应用。

9.煤泥是煤炭生产和洗选加工过程中产生的副产物,由于具有粘湿特性,很难被大规模工业使用,此前长期作为民用能源使用。大规模工业用途主要是和高热值煤掺混后作为动力煤燃烧使用。但湿煤泥的黏湿特性使其很难被资源化利用,同时也给煤泥的运输和储存带来诸多困难。煤泥堆积形态不稳定,雨天造成大量流失,风干会导致飞扬。大量的煤泥若采用传统的热烘干煤泥处理工艺导致能耗和污染增加。

10.国内对煤泥的烘干处理研究较多,专利cn106568305a描述了一种高温烟气烘干工艺,这些煤泥处理工艺无一例外地采用了干燥工艺,但这些煤泥的烘干工艺往往伴随着能源消耗以及环境污染问题。

11.煤气化渣量作为工业固废,体量巨大,若处理不当,将会造成极大的环境危害和土地资源浪费。经现有研究可知,气化渣在生产过程中,受原煤成分、添加剂、工艺流程等因素影响,气化渣中含有大量残碳,还具备一定的再燃烧价值。

技术实现要素:

12.为了克服上述现有技术的缺点,本发明的目的在于提供一种柱式空区充填重构煤层综合机械化回采方法,以期综合解决柱式空区大面积悬顶灾害防治与煤泥/细煤渣资源化处置的问题。为有效防止柱式空区大面积悬顶产生动力灾害发生“矿震”,进一步提高资源采出率,同时为煤泥/细煤渣的资源化利用提供了一个新的途径。

13.为了实现上述目的,本发明采用的技术方案是:

14.一种柱式空区充填重构煤层综合机械化回采方法,包括如下步骤:

15.步骤一:分析矿井柱式空区情况,确定煤层重构区域;

16.步骤二:在煤层重构区域,以类煤

功能材料作为充填材料,配制为充填料浆进行充填,以进行应力重构和形态重构,所述类煤功能材料为含热值燃料或具有含热值燃料功能的材料,所述应力重构是指将矿井柱式空区煤柱的二维受力状态重构为三维应力状态,所述形态重构是指将柱式空区的煤柱残留形态转变为完整实体形态;

17.步骤三:在应力重构和形态重构完成后,采用长壁综合机械化回采方法进行开采。

18.优选地,所述步骤一中,对矿井柱式空区冒落情况、柱式空区分布面积及所属煤层进行统计分析,以煤层进行分类统计,以矿井井田范围为边界,排除地面已塌陷区域,将同一煤层其他所有柱式空区全部统计为煤层重构区域。

19.优选地,所述矿井柱式空区的宽度范围为50m~5km,面积范围为100m2~30km2,其中留置的煤柱为房柱式煤柱或窄条带煤柱,煤柱宽度5-15m。

20.优选地,所述类煤功能材料的热值为煤层重构区域中煤柱的热值的20%-70%。

21.优选地,所述步骤二包括:

22.s1,分析煤层重构区域煤柱应力分布情况及其承载特征,根据分析结果及长壁综采过程覆岩与煤柱应力分布变化规律,设计充填体强度及充填率;

23.s2,开展配比实验确定满足充填体强度、热值及流动性需求的充填材料配比;

24.s3,根据确定的充填材料配比配制充填料浆;

25.s4,根据充填料浆的流动性能,设计地面充填钻孔布置方案;

26.s5,设计充填泵送系统,将配制的料浆充填至煤层重构区域,对煤层重构区域一次全部充填并达到充填率要求;

27.s6,充填体在井下自然养护,取样检测达到设计强度后,即完成煤层重构区域的煤层重构工作。

28.优选地,所述s1,应力分布情况的分析方法:采用数值计算软件(abaqus三维非线性有限元分析程序、falc

3d

等)建立符合煤层重构区域煤柱特征的模型(包括蠕变模型)进行模拟计算,分析其塑性区、应力分布情况;

29.所述承载特征的分析方法:采用有效区域理论或wilson理论等理论方法计算煤柱承载情况,并采用钻孔取样实验室测试煤柱力学性能以进一步验证煤柱实际承载特性;

30.然后,根据分析结果及长壁综采过程应力分布变化规律,结合煤层重构区域煤柱应力分布及煤柱承载特征,应用相似材料模拟实验(二维或三维)、数值计算软件(abaqus三维非线性有限元分析程序、falc

3d

等)建立模型进行模拟计算,模拟分析不同充填体强度、不同充填率条件下进行长壁综采时覆岩与煤柱的应力分布规律,以此为依据确定充填体强度及充填率。

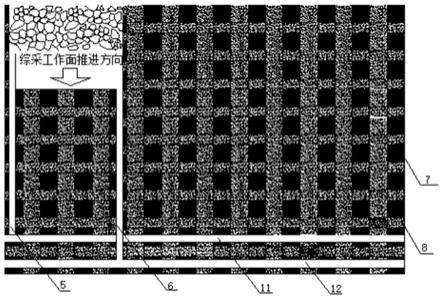

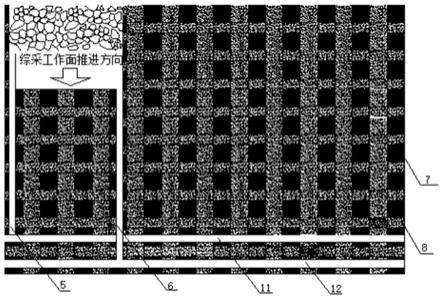

31.优选地,所述s2,充填材料配比需满足的要求为:充填料浆塌落度a大于27cm、扩散度d大于35cm,充填料浆养护形成充填体后,充填体强度为2-10mpa,充填体热值为500-4500大卡;

32.所述s4,根据充填率要求,单个钻孔的服务范围为:s=n1*d或s=n2*a,n1取值范围为20~110,n2取值范围为20-180,充填率要求越高,则n1和n2取值越小;

33.所述s5,结合煤层重构充填工程量及工期要求进行设备配套选型,充填泵泵送能力为60~400m3/h,充填泵类型为泥浆泵或充填工业泵,搅拌机搅拌能力为80~450m3/h,管道流速0.8~2m/s,管路长度≤20km,充填泵物料出口压力≤25mpa。充填率c=n*v1/v2,v1为充填至煤层重构区域料浆总体积,n为凝固后充填体体积与料浆体积比,v2为煤层重构区域总体积,并通过钻孔窥视等方法对实际充填率进行验证;

34.所述s6,养护时间≥28天,充填料浆凝固早期杜绝矿井水涌入,充填体养护期间涌入至煤层重构区域矿井水高度≤5cm;对满足养护时间的充填体钻孔取样,参照《钻芯法检测混凝土强度技术规程》或《岩石物理力学性质试验规程》测试单轴抗压强度,取样测试强度必须大于或等于设计的充填体强度。

35.优选地,所述充填料浆中,按质量分数计算,骨料占60%-85%,胶凝材料占10%-38%,添加剂占1-5%,质量浓度60-80%;所述骨料为煤泥和/或细煤渣/或气化炉渣,所述胶凝材料为粉煤灰和/或水泥,添加剂由碱激发剂及分散剂组成。

36.碱激发剂包括苛性碱、硅酸钠、石灰等物质或者为这些物质中的一种或多种,分散剂包括奈系阴离子表面活性剂、聚羧酸非离子表面活性剂等物质或者为这些物质中的一种或多种。

37.优选地,所述充填料浆的配制过程中,通过增加煤泥或细煤渣含量提高充填体热值,或根据充填体与煤混合采出后是否洗选对配比进行适当调整。

38.优选地,所述步骤三,参照原生完整煤层进行开采设计,布置综采工作面,采用长壁综合机械化回采方法进行开采,其中所述重构煤层综采工作面宽度为50-200m,采用后退式回采,采空区处理方式为垮落式或充填式,采用煤柱护巷或无煤柱护巷的方式。

39.与现有技术相比,本发明的有益效果是:

40.1、采用地面注浆充填的工艺,避免作业人员进入采空区进行支设模板等工作,有效消除了采空区作业的安全风险,实现安全充填,提高现场可操作性。

41.2、实现全区域柱式空区的应力重构和整体形态重构,可有效消除由于工作面两侧受侧向支承压力和采动影响,引起“多米诺骨牌效应”而致使工作面两侧柱式空区煤柱失稳的风险。

42.3、采用类煤功能充填材料进行充填,可有效解决充填体与煤体同时采出后,洗选难度大,费用高,煤质差的问题。同时为煤泥、气化炉渣的固废消纳提供新的途径。

附图说明

43.图1为综采工作面四周支承压力分布情况。

44.图2为柱式空区部分区域煤层重构示意图。

45.图3为柱式空区全区域煤层重构示意图。

46.图4柱式空区分布示意图。

47.图5地面充填钻孔布置示意图。

48.图6柱式空区煤层重构完成后示意图。

49.图7煤层重构后长壁综采工作面布置示意图。

50.图8煤层重构后长壁综采工作面开采顺序示意图。

51.附图标记释义:

52.1—工作面前方煤壁支承压力;2—回风顺槽侧支承压力;3—运输顺槽侧支承压力;4—采空区侧支承压力;5—运输顺槽;6—辅助运输顺槽;7—遗留煤柱;8—充填体;9—ⅰ期注浆充填孔;10—ⅱ期续充及检查孔;11—水平运输大巷;12—水平辅助运输大巷。

具体实施方式

53.下面结合附图和实施例详细说明本发明的实施方式。

54.陕西神木某煤矿地处陕北侏罗纪煤田神木北部矿区,距神木市县城西北约65km,该煤矿于1989年正式建成投产,采用斜井开拓,生产能力0.06mt/a,开采3-1

煤层,煤层厚度平均3.14m,早期采用房柱式炮采,现已形成房柱式采空区约5.8km2。

55.如图1所示,由于工作面两侧受侧向支承压力和采动影响,在工作面前方煤壁支承压力1、回风顺槽侧支承压力2、运输顺槽侧支承压力3以及采空区侧支承压力4的共同作用下,容易引起“多米诺骨牌效应”,致使工作面两侧柱式空区煤柱产生失稳的风险。本发明的目的是实现如图2和图3所示的全区域柱式空区的应力重构和整体形态重构,以有效消除前述风险。图中,在遗留煤柱7之间的空区置入充填体8,使二者结合成为整体,然后采用现有的长壁综合机械化回采方法开采,图中示出了开采时掘进的运输顺槽5和辅助运输顺槽6。本发明尤其适用于宽度范围为50m~5km、面积范围为100m2~30km2的矿井柱式空区,其中遗留煤柱7为房柱式煤柱或窄条带煤柱,宽度5-15m。

56.具体地,本发明的步骤如下:

57.步骤一:分析矿井柱式空区情况,确定煤层重构区域。

58.对矿井柱式空区冒落情况、柱式空区分布面积及所属煤层进行统计分析,以煤层进行分类统计,以矿井井田范围为边界,排除地面已塌陷区域,将同一煤层其他所有柱式空区全部统计为煤层重构区域。

59.本实施例中,通过对柱式空区地面勘察,地面无塌陷情况,在专业救护队引导下,测绘人员进入柱式空区进行测绘工作。根据测绘结果,房柱式空区采用“采5留8”的参数进行开采,如图4所示。采空区所留设8m*8m的遗留煤柱7保留完好,未出现较大的片帮冒顶现象,最终确定将所有采空区都划分为煤层重构区域。

60.步骤二:在煤层重构区域,以类煤功能材料作为充填材料,配制为充填料浆进行充填,以进行应力重构和形态重构。

61.本发明类煤功能材料为含热值燃料或具有含热值燃料功能的材料,示例地,其热值一般为煤层重构区域中遗留煤柱7热值的20%-70%。

62.应力重构是指将矿井柱式空区煤柱的二维受力状态重构为三维应力状态,形态重构是指将柱式空区的煤柱残留形态转变为完整实体形态,具体步骤如下:

63.s1,分析煤层重构区域煤柱应力分布情况及其承载特征,根据分析结果及长壁综采过程覆岩与煤柱应力分布变化规律,设计充填体强度及充填率。其中,应力分布情况的分析方法:

64.采用数值计算软件(abaqus三维非线性有限元分析程序、falc

3d

等)建立符合煤层重构区域煤柱特征的模型(包括蠕变模型)进行模拟计算,分析其塑性区、应力分布情况。

65.承载特征的分析方法:采用有效区域理论或wilson理论等理论方法计算煤柱承载情况,并采用钻孔取样实验室测试煤柱力学性能以进一步验证煤柱实际承载特性。

66.根据分析结果及长壁综采过程应力分布变化规律,结合煤层重构区域煤柱应力分布及煤柱承载特征,应用相似材料模拟实验(二维或三维)、数值计算软件(abaqus三维非线性有限元分析程序、falc

3d

等)建立模型进行模拟计算,模拟分析不同充填体强度、不同充填率条件下进行长壁综采时覆岩与煤柱的应力分布规律,以此为依据确定充填体强度及充填率。

67.在本实施例中,以步骤一测绘的柱式空区煤柱分布图为基础建立flac

3d

模型,并将井下煤柱取样确定的煤柱力学参数输入模型,设计工作面长度150m,日推进速度10m,采高3m,充填体强度分别为2mpa、3mpa、4mpa、5mpa,充填率分别为70%、80%、90%进行模拟,根据模拟结果,最终确定采用充填体强度为4mpa,充填率大于80%的充填参数。

68.s2,开展配比实验确定满足充填体强度、热值及流动性等需求的充填材料配比,充填材料配比需满足的要求为:充填料浆塌落度a大于27cm、扩散度d大于35cm,充填料浆养护形成充填体后,充填体强度为2-10mpa,充填体热值为500-4500大卡。

69.本发明充填料浆中,按质量分数计算,骨料占60%-85%,胶凝材料占10%-38%,添加剂占1-5%,质量浓度60-80%;其中骨料为煤泥和/或细煤渣/或气化炉渣,胶凝材料为粉煤灰和/或水泥,添加剂由碱激发剂及分散剂组成。碱激发剂包括苛性碱、硅酸钠、石灰等物质,分散剂包括奈系阴离子表面活性剂、聚羧酸非离子表面活性剂等物质。在充填料浆的配制过程中,可通过增加煤泥或细煤渣含量提高充填体热值,或根据充填体与煤混合采出

后是否洗选对配比进行适当调整。

70.在本实施例中,以充填体强度4mpa为目标,开展充填材料配比实验,最终确定充填材料配比为(质量占比):粉煤灰30%,煤泥45%,气化炉渣15%,水泥8%,奈系减水剂2%,质量浓度75%。充填体养护56天后,充填体强度为4.18mpa,充填料浆塌落度27.8cm,扩散度38cm,充填体热值为2100大卡。

71.s3,根据确定的充填材料配比配制充填料浆。

72.s4,根据充填料浆的流动性能,设计地面充填钻孔布置方案。根据充填率要求,单个钻孔的服务范围为:s=n1*d或s=n2*a,n1取值范围为20~110,n2取值范围为20-180,充填率要求越高,则n1和n2取值越小。

73.在本实施例中,最终确定的地面充填钻孔的布置方案如图5所示,ⅰ期注浆充填孔9分布设计为40m*40m,ⅱ期续充及检查孔10分布设计为40m*60m,ⅱ期续充及检查孔10与ⅰ期注浆充填孔9插花布置。

74.s5,设计充填泵送系统,将配制的料浆充填至煤层重构区域,对煤层重构区域一次全部充填并达到充填率要求。具体地,结合煤层重构充填工程量及工期要求进行设备配套选型,充填泵泵送能力为60~400m3/h,充填泵类型为泥浆泵或充填工业泵,搅拌机搅拌能力为80~450m3/h,管道流速0.8~2m/s,管路长度≤20km,充填泵物料出口压力≤25mpa。充填率c=n*v1/v2,v1为充填至煤层重构区域料浆总体积,n为凝固后充填体体积与料浆体积比,v2为煤层重构区域总体积,并通过钻孔窥视等方法对实际充填率进行验证。

75.本实施例中,根据煤层重构区域总量,结合矿方施工进度安排及充填工艺要求,设计选用了

三一重工hbmd300型充填泵,充填能力为3003/h,搅拌机搅拌能力为420m3/h,管道流速0.8m/s,管路长度3.5km,充填泵物料出口压力16mpa。将配制的料浆充填至煤层重构区域,对煤层重构区域一次全部充填并达到充填率要求。煤层重构区域充填后如图6所示。

76.s6,充填体在井下自然养护,取样检测达到设计强度后,即完成煤层重构区域的煤层重构工作。具体地,养护时间≥28天,充填料浆凝固早期杜绝矿井水涌入,充填体养护期间涌入至煤层重构区域矿井水高度≤5cm;对满足养护时间的充填体钻孔取样,参照《钻芯法检测混凝土强度技术规程》或《岩石物理力学性质试验规程》测试单轴抗压强度,取样测试强度必须大于或等于设计的充填体强度。

77.本实施例中,在养护时间58d的井下充填重构区域充填体中钻孔取样,制成直径5cm,高10cm的圆柱形试件,测试单轴抗压强度为4.6mpa。

78.步骤三,在应力重构和形态重构完成后,采用长壁综合机械化回采方法进行开采。具体可参照原生完整煤层进行开采设计,布置综采工作面,采用长壁综合机械化回采方法进行开采,其中所述重构煤层综采工作面宽度为50-200m,采用后退式回采,采空区处理方式为垮落式或充填式,采用煤柱护巷或无煤柱护巷的方式。

79.在本实施例中,煤层重构区域完成后,根据重构煤层原大巷所处位置,对煤层重构区域重新进行开采设计,设计工作面长度150m,推进长度1200m,如图7所示,掘进了宽4.2m、高3.5m的运输顺槽5,掘进了宽4.2m、高3.8m的辅助运输顺槽6。采用后退式回采,采空区处理方式为垮落式,采用煤柱护巷护巷的方式,掘进了水平运输大巷11和水平辅助运输大巷12,如图8所示。技术特征:

1.一种柱式空区充填重构煤层综合机械化回采方法,其特征在于,包括如下步骤:步骤一:分析矿井柱式空区情况,确定煤层重构区域;步骤二:在煤层重构区域,以类煤功能材料作为充填材料,配制为充填料浆进行充填,以进行应力重构和形态重构,所述类煤功能材料为含热值燃料或具有含热值燃料功能的材料,所述应力重构是指将矿井柱式空区煤柱的二维受力状态重构为三维应力状态,所述形态重构是指将柱式空区的煤柱残留形态转变为完整实体形态;步骤三:在应力重构和形态重构完成后,采用长壁综合机械化回采方法进行开采。2.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述步骤一中,对矿井柱式空区冒落情况、柱式空区分布面积及所属煤层进行统计分析,以煤层进行分类统计,以矿井井田范围为边界,排除地面已塌陷区域,将同一煤层其他所有柱式空区全部统计为煤层重构区域。3.根据权利要求2所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述矿井柱式空区的宽度范围为50m~5km,面积范围为100m2~30km2,其中留置的煤柱为房柱式煤柱或窄条带煤柱,煤柱宽度5-15m。4.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述类煤功能材料的热值为煤层重构区域中煤柱的热值的20%-70%。5.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述步骤二包括:s1,分析煤层重构区域煤柱应力分布情况及其承载特征,根据分析结果及长壁综采过程覆岩与煤柱应力分布变化规律,设计充填体强度及充填率;s2,开展配比实验确定满足充填体强度、热值及流动性需求的充填材料配比;s3,根据确定的充填材料配比配制充填料浆;s4,根据充填料浆的流动性能,设计地面充填钻孔布置方案;s5,设计充填泵送系统,将配制的料浆充填至煤层重构区域,对煤层重构区域一次全部充填并达到充填率要求;s6,充填体在井下自然养护,取样检测达到设计强度后,即完成煤层重构区域的煤层重构工作。6.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述s1,应力分布情况的分析方法:采用数值计算软件建立符合煤层重构区域煤柱特征的模型进行模拟计算,分析其塑性区、应力分布情况;所述承载特征的分析方法:采用有效区域理论或wilson理论方法计算煤柱承载情况,并采用钻孔取样实验室测试煤柱力学性能以进一步验证煤柱实际承载特性;然后,根据分析结果及长壁综采过程应力分布变化规律,结合煤层重构区域煤柱应力分布及煤柱承载特征,应用相似材料模拟实验、数值计算软件建立模型进行模拟计算,模拟分析不同充填体强度、不同充填率条件下进行长壁综采时覆岩与煤柱的应力分布规律,以此为依据确定充填体强度及充填率。7.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述s2,充填材料配比需满足的要求为:充填料浆塌落度a大于27cm、扩散度d大于35cm,充填料浆养护形成充填体后,充填体强度为2-10mpa,充填体热值为500-4500大卡;

所述s4,根据充填率要求,单个钻孔的服务范围为:s=n1*d或s=n2*a,n1取值范围为20~110,n2取值范围为20-180,充填率要求越高,则n1和n2取值越小;所述s5,结合煤层重构充填工程量及工期要求进行设备配套选型,充填泵泵送能力为60~400m3/h,充填泵类型为泥浆泵或充填工业泵,搅拌机搅拌能力为80~450m3/h,管道流速0.8~2m/s,管路长度≤20km,充填泵物料出口压力≤25mpa。充填率c=n*v1/v2,v1为充填至煤层重构区域料浆总体积,n为凝固后充填体体积与料浆体积比,v2为煤层重构区域总体积,并对实际充填率进行验证;所述s6,养护时间≥28天,充填料浆凝固早期杜绝矿井水涌入,充填体养护期间涌入至煤层重构区域矿井水高度≤5cm;对满足养护时间的充填体钻孔取样,参照《钻芯法检测混凝土强度技术规程》或《岩石物理力学性质试验规程》测试单轴抗压强度,取样测试强度必须大于或等于设计的充填体强度。8.根据权利要求1至7任一权利要求所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述充填料浆中,按质量分数计算,骨料占60%-85%,胶凝材料占10%-38%,添加剂占1-5%;所述骨料为煤泥和/或细煤渣/或气化炉渣,所述胶凝材料为粉煤灰和/或水泥,添加剂由碱激发剂及分散剂组成。碱激发剂为苛性碱、硅酸钠、石灰中的一种或多种,分散剂为奈系阴离子表面活性剂和/或聚羧酸非离子表面活性剂。9.根据权利要求8所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述充填料浆的配制过程中,通过增加煤泥或细煤渣含量提高充填体热值,或根据充填体与煤混合采出后是否洗选对配比进行适当调整。10.根据权利要求1所述柱式空区充填重构煤层综合机械化回采方法,其特征在于,所述步骤三,参照原生完整煤层进行开采设计,布置综采工作面,采用长壁综合机械化回采方法进行开采,其中所述重构煤层综采工作面宽度为50-200m,采用后退式回采,采空区处理方式为垮落式或充填式,采用煤柱护巷或无煤柱护巷的方式。

技术总结

一种柱式空区充填重构煤层综合机械化回采方法,分析矿井柱式空区情况,确定煤层重构区域;在煤层重构区域,以类煤功能材料作为充填材料,配制为充填料浆进行充填,以进行应力重构和形态重构,所述类煤功能材料为含热值燃料或具有含热值燃料功能的材料,所述应力重构是指将矿井柱式空区煤柱的二维受力状态重构为三维应力状态,所述形态重构是指将柱式空区的煤柱残留形态转变为完整实体形态;在应力重构和形态重构完成后,采用长壁综合机械化回采方法进行开采。本发明为有效防止柱式空区大面积悬顶产生动力灾害发生“矿震”,进一步提高资源采出率,同时为煤泥/细煤渣的资源化利用提供了一个新的途径。供了一个新的途径。供了一个新的途径。

技术研发人员:李龙清 唐仁龙 李超 任武昂

受保护的技术使用者:唐仁龙 李超

技术研发日:2021.11.03

技术公布日:2022/3/11

声明:

“柱式空区充填重构煤层综合机械化回采方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

684

编辑:中冶有色技术网

来源:唐仁龙、李超

684

编辑:中冶有色技术网

来源:唐仁龙、李超

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0