1.本发明涉及钻车技术领域,尤其是涉及一种掘锚护一体机及巷道锚护施工方法。

背景技术:

2.随着科技的进步,掘锚护一体机已经普通应用于地下矿山采场、巷道及其他地下工程的施工中。例如,随着我国煤矿井下巷道掘进全面实现机械化,掘进速度获得大幅提升,但锚护速度却没有明显提高。部分井下巷道仍然采用人工手持式锚杆机进行作业或采用锚杆台车与掘进机错位断续作业,普遍存在劳动强度大、作业环境差、工作效率低的问题,掘、锚效率失衡已成为影响巷道进尺的最主要因素。

3.目前,市场上已出现掘锚护一体机,提高了掘锚护效率,但现有的掘锚护一体机普通存在机构复杂、操作繁琐、自由度不足的问题,尤其是帮部最底层及次底层等特殊位置孔眼无法定位,还需要人工协助,影响掘锚护一体机的连续作业;另外,掘进和锚护功能之间相互有不利影响,如锚护组件会遮挡掘进的视线,使用效果不佳;甚至还发生井下作业人员对掘锚护一体机产生排斥情绪,认为其工作效率还不如传统施工方法。

4.鉴于此,迫切需要研制一种掘锚护功能高度集成且掘锚两种作业状态互不影响的掘锚护一体机,同时,锚护机构具有多自由度,能够连续作业,满足巷道的顶部及帮部的任意位置、任意角度孔眼的定位且不同方向的锚护能同时、独立动作,操作方便快捷,使掘锚一体机的便捷性及作业效率大幅提升。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于揭示一种掘锚护一体机及巷道锚护施工方法,通过在机体组件的设置针对巷道不同方向和位置的锚护组件,能够实现巷道顶部及帮部任意位置及任意方向的打孔及支护作业,且各锚护组件之间独立作业,互不影响,作业效率大幅提升。

6.本发明的第一发明目的是开发一种掘锚护一体机。

7.本发明的第二发明目的是开发一种巷道锚护施工方法。

8.为实现上述第一个发明目的,本发明提供了一种掘锚护一体机,包括机体组件、掘进组件、铲板组件、支护组件、第一滑台组件、第二滑台组件、第一钻臂组件、第二钻臂组件、第三滑台组件、第四滑台组件、第三钻臂组件、第四钻臂组件;

9.所述掘进组件和所述铲板组件设置于所述机体组件的前端;

10.所述支护组件设置于所述掘进组件的顶端;

11.所述第一滑台组件和所述第二滑台组件对称地设置于所述机体组件的履带上方,所述第一钻臂组件移动设置于所述第一滑台组件上方,所述第二钻臂组件移动设置于所述第二滑台组件上方;

12.所述第三滑台组件和所述第四滑台组件对称地设置于所述机体组件的后端,所述第三钻臂组件移动设置于所述第三滑台组件上方,所述第四钻臂组件移动设置于所述第四

滑台组件上方;

13.所述第三钻臂组件和所述第四钻臂组件分别对巷道帮部的倒数第一排及倒数第二排打锚杆。

14.优选地,所述第三滑台组件包括托座、滑架、伸缩油缸及滑台,所述托座固定设置于所述机体组件,所述滑架滑动设置于所述托座,所述伸缩油缸设置于所述滑架内,所述滑台固定设置于所述滑架的一端。

15.优选地,所述第三钻臂组件包括第一推进器和钻臂移动组件,所述钻臂移动组件包括第一升降组件、第二升降组件、第一固定板、第二固定板、回转驱动组件和摆角油缸;

16.所述第一升降组件包括一级定位块、一级伸缩缸和两根第一导杆,所述一级伸缩缸一端固定于所述滑台,所述一级伸缩缸的另一端固定于所述第二固定板,所述一级定位块固定设置于所述滑台,所述两根第一导杆贯穿所述一级定位块,所述一级伸缩缸设置于两根第一导杆之间;

17.所述第二升降组件包括二级定位块、二级伸缩缸和两根第二导杆,所述二级伸缩缸一端固定于所述第一固定板,所述二级伸缩缸的另一端固定于第三固定板,所述第三固定板固定于所述二级定位块,所述两根第二导杆贯穿所述二级定位块,所述二级伸缩缸设置于两根第二导杆之间;

18.回转驱动组件固定设置于所述第三固定板,所述第一推进器设置于所述回转驱动组件,所述第一推进器还设置有第一摆角油缸。

19.优选地,所述第一滑台组件包括底座、长臂油缸、滑筒、链条油缸、滑动架、销轴及第二摆角油缸,所述底座固定设置于所述机体组件的履带正上方,所述长臂油缸驱动所述滑筒进行一级伸缩,所述链条油缸设置于所述滑筒内,所述链条油缸驱动所述滑动架进行二级伸缩,所述销轴连接所述滑动架与所述第一钻臂组件,所述第二摆角油缸驱动所述第一钻臂组件摆动。

20.优选地,所述第一钻臂组件包括回转座、主臂伸缩缸、举升缸、脚踏板、调平油缸、调平支座、水平伸缩缸、第一摆动油缸、第二摆动油缸、直角法兰及第二推进器;

21.所述回转座与所述销轴转动连接,所述第二摆角油缸驱动所述回转座;

22.所述举升缸一端固定连接所述回转座,所述举升缸的另一端连接所述主臂伸缩缸,所述调平支座通过铰链与所述主臂伸缩缸的一端连接,所述调平支座底部设置调平油缸;

23.所述第二推进器固定设置于所述直角法兰,所述直角法兰与所述第二摆动油缸连接,所述第二摆动油缸连接所述第一摆动油缸,所述水平伸缩缸设置于所述主臂伸缩缸与所述第一摆动油缸之间。

24.优选地,所述支护组件包覆于所述掘进组件的顶部。

25.优选地,所述支护组件设置有翻转油缸。

26.优选地,所述第一钻臂组件、第二钻臂组件、第三钻臂组件和第四钻臂组件均设置有独立的驱动系统。

27.为实现上述第二个发明目的,本发明提供了一种巷道锚护施工方法,包括以下步骤:

28.将掘进组件和铲板组件传动至掘锚护一体机的最低部;

29.第一钻臂组件和第二钻臂组件对掘锚护一体机前端范围的巷道顶部、帮部打孔及支护,所述打孔及支护位置位于巷道顶部及帮部的倒数第三排及以上;

30.第三钻臂组件和第四钻臂组件对掘锚护一体机后端范围的巷道帮部打孔,所述打孔位置位于巷道帮部的倒数第一排及倒数第二排。

31.优选地,所述第一钻臂组件、第二钻臂组件、第三钻臂组件和第四钻臂组件均设置有独立的驱动系统。

32.与现有技术相比,本发明技术效果如下:

33.(1)针对现有的掘锚护一体机采用龙门式锚护,龙门式锚护会影响掘进的工作范围,也会影响掘进的视线;为此本发明设置了非龙门式锚护,即掘进、打锚杆及支护相互独立工作,互不影响,且相互不遮挡视线,作业效率大幅提升;

34.(2)支护组件设置于所述掘进组件上方,且可伸缩,在收缩状态时,包覆在掘进组件上方,对掘进视线零遮挡;

35.(3)第一钻臂组件和第二钻臂组件可伸缩、升降、摆动及旋转,可对机体组件前端范围的顶部及帮部进行打锚杆;而第三钻臂组件和第四钻臂组件可伸缩、升降、摆动及旋转,可对机体组件后端范围的帮部倒数第一排及倒数第二排进行打锚杆;

36.(4)本发明还开发了一种巷道锚护施工方法,第一钻臂组件和第二钻臂组件对掘锚护一体机前端范围的巷道顶部、帮部打孔及支护,打孔范围设计顶部全部范围及帮部倒数第三排及以上的范围;第三钻臂组件和第四钻臂组件对掘锚护一体机后端范围的巷道帮部打孔,所述打孔位置位于巷道帮部的倒数第一排及倒数第二排;也就是本发明的巷道锚护施工方法先对掘锚护一体机前端范围的顶部及帮部打锚杆及支护,但留下无法打孔的倒数第一排和倒数第二排,而倒数第一排和倒数第二排的打孔作业留给设置于掘锚护一体机后端的第三钻臂组件和第四钻臂组件,实现顶部和帮部的全范围且可持续地锚护。

附图说明

37.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

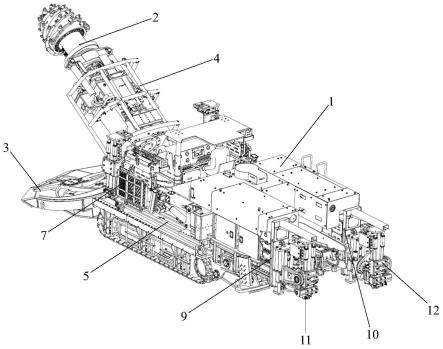

38.图1是本发明一体机掘进状态立体结构示意图;

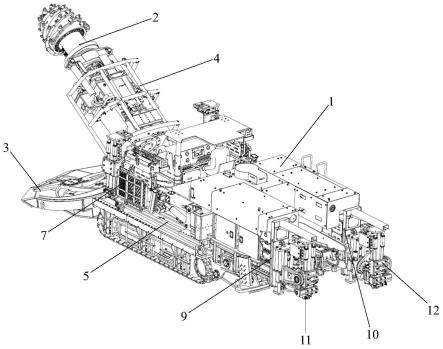

39.图2是本发明一体机锚护状态立体结构示意图;

40.图3是本发明第三滑台组件和第三钻臂组件立体结构示意图;

41.图4是本发明第三钻臂组件初始状态示意图;

42.图5是本发明第三钻臂组件一级降低状态示意图;

43.图6是本发明第三钻臂组件二级降低状态示意图;

44.图7是本发明第三钻臂组件爆炸结构示意图;

45.图8是本发明第一滑台组件立体结构示意图;

46.图9是本发明第一钻臂组件立体结构示意图;

47.图10是本发明巷道锚护施工方法流程示意图;

48.图11是本发明一体机施工范围示意图;

49.图12是本发明巷道打孔位置示意图。

50.其中,1、机体组件;2、掘进组件;3、铲板组件;4、支护组件;41、翻转油缸;5、第一滑台组件;51、底座;52、长臂油缸;53、滑筒;54、链条油缸;55、滑动架;56、销轴;57、第二摆角油缸;6、第二滑台组件;7、第一钻臂组件;71、回转座;72、主臂伸缩缸;73、举升缸;74、脚踏板;75、调平油缸;76、调平支座;77、水平伸缩缸;78、第一摆动油缸;79、第二摆动油缸;80、直角法兰;81、第二推进器;8、第二钻臂组件;9、第三滑台组件;91、托座;92、滑架;93、伸缩油缸;94、滑台;10、第四滑台组件;11、第三钻臂组件;111、第一推进器;112、第一升降组件;1121、一级定位块;1122、一级伸缩缸;1123、第一导杆;113、第二升降组件;1131、二级定位块;1132、二级伸缩缸;1133、第二导杆;1134、第三固定板;114、第一固定板;115、第二固定板;116、回转驱动组件;117、第一摆角油缸;12、第四钻臂组件;13、前端范围;131、倒数第三排;132、顶部;133、帮部;14、后端范围;141、倒数第一排;142、倒数第二排。

具体实施方式

51.下面结合附图所示的各实施方式对本发明进行详细说明,但应当说明的是,这些实施方式并非对本发明的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本发明的保护范围之内。

52.在本发明的描述中,需要理解的是,术语"中心"、"纵向"、"横向"、"长度"、"宽度"、"厚度"、"上"、"下"、"前"、"后"、"左"、"右"、"竖直"、"水平"、"顶"、"底"、"内"、"外"、"顺时针"、"逆时针"等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

53.实施例1

54.参图1所示,本实施例揭示了一种掘锚护一体机(以下简称“一体机”)的一种具体实施方式。

55.掘锚护一体机,参见图1和图2,包括机体组件1、掘进组件2、铲板组件3、支护组件4、第一滑台组件5、第二滑台组件6、第一钻臂组件7、第二钻臂组件8、第三滑台组件9、第四滑台组件10、第三钻臂组件11、第四钻臂组件12;所述掘进组件2和所述铲板组件3设置于所述机体组件1的前端;所述支护组件4设置于所述掘进组件1的顶端;所述第一滑台组件5和所述第二滑台组件6对称地设置于所述机体组件1的履带上方,所述第一钻臂组件7移动设置于所述第一滑台组件5上方,所述第二钻臂组件8移动设置于所述第二滑台组件6上方;所述第三滑台组件9和所述第四滑台组件10对称地设置于所述机体组件1的后端,所述第三钻臂组件11移动设置于所述第三滑台组件9上方,所述第四钻臂组件12移动设置于所述第四滑台组件10上方;所述第三钻臂组件11和所述第四钻臂组件12分别对巷道帮部的倒数第一排及倒数第二排打锚杆。

56.现有的掘锚护一体机采用龙门式锚护,龙门式锚护会影响掘进的工作范围,也会影响掘进的视线;另外,龙门式锚护的打锚杆的范围涉及巷道顶部及帮部的部分区域,对于帮部的倒数第一排(贴紧地面的一排)及倒数第二排,是现有的龙门式掘锚护一体机无法打锚杆的区域,这就需要采用传统的方式进行打锚杆作业,影响工作效率。

57.本实施例为非龙门式锚护,即掘进、打锚杆及支护相互独立工作,互不影响,且相

互不遮挡视线,作业效率大幅提升。具体地,在巷道掘进一段距离后,一体机需要锚护时,锚护状态图参见图2,支护组件4处于伸出并张开状态,支护于巷道顶部,而第一钻臂组件7和第二钻臂组件8可伸缩移动至一体机前端,再通过第一钻臂组件7和第二钻臂组件8的升降、摆动及旋转,可对机体组件1前端范围的顶部及帮部进行打锚杆,但对于帮部的倒数第一排(贴紧地面的一排)及倒数第二排,因第一钻臂组件7和第二钻臂组件8无法降低至如此低的位置而无法进行打锚杆作业;当前端的顶部及帮部的部分区域锚护完成后,一体机继续掘进,当一体机后端行驶至未打锚杆的倒数第一排(贴紧地面的一排)及倒数第二排的位置时,第三钻臂组件11和第四钻臂组件12可伸缩、升降、摆动及旋转,可对一体机后端范围的帮部倒数第一排及倒数第二排进行打锚杆,至此,通过一体机前端钻臂和后端钻臂的前后配合,完成了巷道顶部及帮部的各位置锚护,且可连续锚护,解决了巷道底部区域无法进行自动化锚护的行业难题,彻底避免了人工锚护,一体机的掘锚护自动化程度、连续作业效率大幅提升,且大幅降低了锚护工人的劳动强度。

58.作为优选实施例,参见图3,所述第三滑台组件9包括托座91、滑架92、伸缩油缸93及滑台94,所述托座91固定设置于所述机体组件1,所述滑架92滑动设置于所述托座91,所述伸缩油缸93设置于所述滑架92内,所述滑台94固定设置于所述滑架92的一端。

59.作为优选实施例,参见图3至图7,所述第三钻臂组件11包括第一推进器111和钻臂移动组件,所述钻臂移动组件包括第一升降组件112、第二升降组件113、第一固定板114、第二固定板115、回转驱动组件116和摆角油缸117;所述第一升降组件112包括一级定位块1121、一级伸缩缸1122和两根第一导杆1123,所述一级伸缩缸1122一端固定于所述滑台94,所述一级伸缩缸1122的另一端固定于所述第二固定板115,所述一级定位块1121固定设置于所述滑台94,所述两根第一导杆1123贯穿所述一级定位块1121,所述一级伸缩缸1122设置于两根第一导杆1123之间,所述第一固定板114设置避让一级伸缩缸1122的缺口;所述第二升降组件113包括二级定位块1131、二级伸缩缸1132和两根第二导杆1133,所述二级伸缩缸1132一端固定于所述第一固定板114,所述二级伸缩缸1132的另一端固定于第三固定板1134,所述第三固定板1134固定于所述二级定位块1131,所述两根第二导杆1133贯穿所述二级定位块1131,所述二级伸缩缸1132设置于两根第二导杆1133之间,所述第二固定板115设置避让二级伸缩缸1132的缺口;回转驱动组件116固定设置于所述第三固定板1134,所述第一推进器111设置于所述回转驱动组件116,所述第一推进器111还设置有第一摆角油缸117。

60.具体地,图3是第三滑台组件9和第三钻臂组件11的立体结构示意图,托座91固定设置于机体组件1的左后端,通过伸缩油缸93使滑台94伸缩,并带动第三钻臂组件11伸缩,为了对巷道底部的倒数第一排及倒数第二排进行打锚杆作业,第三钻臂组件11设置了两级升降组件,即当一级降低时,第一推进器111对准帮部的倒数第二排并进行打锚杆作业,当二级降低时,第一推进器111对准帮部的倒数第一排并进行打锚杆作业,从而实现对帮部的倒数第一排及倒数第二排的打锚杆作业。

61.图4是第一升降组件112和第二升降组件113的初始状态示意图,图5是第一升降组件112实现一级降低时的状态示意图,图6是第二升降组件113实现二级降低时的状态示意图,图7是第一升降组件112和第二升降组件113的爆炸结构示意图,两级降低的具体过程如下,所述第三滑台组件9将所述第三钻臂组件11推动至合适位置后,一级伸缩缸1122启动,

驱动第二固定板115向下移动,并在两根第一导杆1123和两根第二导杆1133的支撑下,使二级定位块1131实现一级下降,并通过第三固定板1134带动第一推进器111实现一级下降,对帮部倒数第二排进行打锚杆作业,此时一级定位块和二级定位块的相对位置参见图5;启动二级伸缩杆1132,驱动第三固定板1134和二级定位块1131向下移动,第一推进器111实现二级下降,对帮部倒数第一排进行打锚杆作业,此时一级定位块和二级定位块的相对位置参见图6;通过上述两级下降,实现帮部倒数第一排和倒数第二排的打锚杆作业;上述结果若仅通过一级下降完成,将需要大行程的伸缩缸,将使第三钻臂组件的高度大幅升高,灵活度降低,使一体机整体尺寸增大,不便于巷道内施工。

62.需要进一步说明的是,第四滑台组件10和第三滑台组件9的结构原理相同且对称设置,关于第四滑台组件10的详细说明参见第三滑台组件9,不再赘述;第四钻臂组件12与第三钻臂组件11的结构原理相同且对称设置,关于第四钻臂组件12的详细说明参见第三钻臂组件11,不再赘述。

63.作为优选实施例,参见图8,所述第一滑台组件5包括底座51、长臂油缸52、滑筒53、链条油缸54、滑动架55、销轴56及第二摆角油缸57,所述底座51固定设置于所述机体组件1的履带正上方,所述长臂油缸52驱动所述滑筒53进行一级伸缩,所述链条油缸54设置于所述滑筒53内,所述链条油缸54驱动所述滑动架55进行二级伸缩,所述销轴56连接所述滑动架55与所述第一钻臂组件7,所述第二摆角油缸57驱动所述第一钻臂组件7摆动。

64.具体地,第一滑台组件5包括两级伸缩,分别是长臂油缸52驱动所述滑筒53进行一级伸缩,所述链条油缸54驱动所述滑动架55进行二级伸缩,使用较短行程的油缸完成大长度的伸缩,使第一滑台组件5得结构紧凑。

65.需要进一步说明的是,第二滑台组件6和第一滑台组件5的结构原理相同且对称设置,关于第二滑台组件6的详细说明参见第一滑台组件5,不再赘述。

66.作为优选实施例,参见图9,所述第一钻臂组件7包括回转座71、主臂伸缩缸72、举升缸73、脚踏板74、调平油缸75、调平支座76、水平伸缩缸77、第一摆动油缸78、第二摆动油缸79、直角法兰80及第二推进器81;所述回转座71与所述销轴56转动连接,所述第二摆角油缸57驱动所述回转座71;所述举升缸73一端固定连接所述回转座71,所述举升缸73的另一端连接所述主臂伸缩缸72,所述调平支座76通过铰链与所述主臂伸缩缸72的一端连接,所述调平支座76底部设置调平油缸75;所述第二推进器81固定设置于所述直角法兰80,所述直角法兰80与所述第二摆动油缸79连接,所述第二摆动油缸79连接所述第一摆动油缸78,所述水平伸缩缸77设置于所述主臂伸缩缸72与所述第一摆动油缸78之间。

67.具体地,第一钻臂组件7的作用是使第二推进器81实现升降、摆动及旋转,使第二推进器81能够定位于航道的顶部及帮部大部分区域;具体,通过第二摆角油缸57驱动所述回转座71,带动第一钻臂组件7左右摆动,从而带动第二推进器81左右摆动;所述举升缸73的另一端连接所述主臂伸缩缸72的外壁,带动第一钻臂组件7上下升降,从而带动第二推进器81上下升降;操作人员站立于脚踏板74,为了保持脚踏板74始终处于水平状态,调平支座76作为主臂伸缩缸72外壁的一部分,在调平支座76的底部设置调平油缸75;水平伸缩缸77的主要作用是微调或大幅度调节第二推进器81前后的位置,以补偿因举升缸73的升降带来的第二推进器81前后方向的位移,方便精准定位打锚杆的位置;第一摆动油缸78用于作用是微调第二推进器81左右的位置,以补偿因举升缸73的升降带来的第二推进器81左右方向

的位移,方便精准定位打锚杆的位置;第二摆动油缸79为大幅度摆动油缸,可通过直角法兰80带动第二推进器81大范围转动。

68.需要进一步说明的是,第二钻臂组件8和第一钻臂组件7的结构原理相同且对称设置,关于第二钻臂组件8的详细说明参见第一钻臂组件7,不再赘述。

69.作为优选实施例,参见图2,所述支护组件4包覆于所述掘进组件2的顶部。具体地,支护组件4处于收缩状态时,支护组件4的支护支架以包覆形式贴合于掘进组件2的顶部,使支护组件4和掘进组件2之间不会有干涉可能,也避免支护组件4遮挡掘进时的视线。

70.作为优选实施例,参见图2,所述支护组件4设置有翻转油缸41。具体地,翻转油缸41能够使支护组件4翻转起来,并支护顶部;在掘进时,翻转油缸41能够使支护组件4贴合于掘进组件2的顶部。

71.作为优选实施例,所述第一钻臂组件7、第二钻臂组件8、第三钻臂组件11和第四钻臂组件12均设置有独立的驱动系统。具体地,本实施例的四个钻臂均可独立作业,互不影响,一体机前端钻臂和后端钻臂可同时不影响地分别打锚杆,作业效率大幅提高,且在四个钻臂配合下,能够全面覆盖巷道顶部及帮部的打锚杆范围。

72.一体机还包括液压系统、电气系统和水系统,这些系统是一体机的动力系统及控制系统,本实施例的技术方案未涉及上述系统,未进行展开说明。

73.实施例2

74.参图10所示,本实施例揭示了一种巷道锚护施工方法(以下简称“施工方法”)的一种具体实施方式。

75.s1:将掘进组件2和铲板组件3传动至掘锚护一体机的最低部。具体地,掘锚护一体机,参见图1和图2,包括机体组件1、掘进组件2、铲板组件3、支护组件4、第一滑台组件5、第二滑台组件6、第一钻臂组件7、第二钻臂组件8、第三滑台组件9、第四滑台组件10、第三钻臂组件11、第四钻臂组件12;在巷道掘进一段距离后,一体机需要锚护时,锚护状态图参见图2,掘进组件2和铲板组件3被收回,而支护组件4处于伸出并张开状态,支护于巷道顶部。

76.s2:第一钻臂组件7和第二钻臂组件8对掘锚护一体机前端范围13的巷道顶部、帮部打孔及支护,所述打孔及支护位置位于巷道顶部132及帮部133的倒数第三排131及以上。具体地,参见图11和图12,第一钻臂组件7和第二钻臂组件8的作业范围为一体机的前端范围13,针对打孔及支护位置位于巷道顶部132及帮部133的倒数第三排131及以上,但对于帮部133的倒数第一排141(贴紧地面的一排)及倒数第二排142,因第一钻臂组件7和第二钻臂组件8无法降低至如此低的位置而无法进行打锚杆作业。

77.s3:第三钻臂组件11和第四钻臂组件12对掘锚护一体机后端范围14的巷道帮部打孔,所述打孔位置位于巷道帮部133的倒数第一排141及倒数第二排142。具体地,当前端的顶部132及帮部133锚护完成后,一体机继续掘进,当一体机后端行驶至未打锚杆的倒数第一排141(贴紧地面的一排)及倒数第二排142的位置时,第三钻臂组件11和第四钻臂组件12可伸缩、升降、摆动及旋转,可对一体机后端范围的帮部倒数第一排141及倒数第二排142进行打锚杆,至此,通过一体机前端钻臂和后端钻臂的前后配合,完成了巷道顶部及帮部的各位置锚护,且可连续锚护,解决了巷道底部区域无法进行自动化锚护的行业难题,彻底避免了人工锚护,一体机的掘锚护自动化程度、连续作业效率大幅提升,且大幅降低了锚护工人的劳动强度。

78.需要进一步说明的是,前端范围13的顶部132及帮部133的打锚杆施工与后端范围14的打锚杆施工并不干扰,可相互独立作业,即,第一钻臂组件7、第二钻臂组件8、第三钻臂组件11和第四钻臂组件12均具有独立的驱动系统;前端范围13仅针对顶部132及帮部133进行打锚杆,而后端范围14仅针对帮部133的倒数第一排141和倒数第二排142进行打锚杆,前端范围13和后端范围14的打锚杆作业相差一个一体机的车身长度。技术特征:

1.掘锚护一体机,其特征在于,包括机体组件、掘进组件、铲板组件、支护组件、第一滑台组件、第二滑台组件、第一钻臂组件、第二钻臂组件、第三滑台组件、第四滑台组件、第三钻臂组件、第四钻臂组件;所述掘进组件和所述铲板组件设置于所述机体组件的前端;所述支护组件设置于所述掘进组件的顶端;所述第一滑台组件和所述第二滑台组件对称地设置于所述机体组件的履带上方,所述第一钻臂组件移动设置于所述第一滑台组件上方,所述第二钻臂组件移动设置于所述第二滑台组件上方;所述第三滑台组件和所述第四滑台组件对称地设置于所述机体组件的后端,所述第三钻臂组件移动设置于所述第三滑台组件上方,所述第四钻臂组件移动设置于所述第四滑台组件上方;所述第三钻臂组件和所述第四钻臂组件分别对巷道帮部的倒数第一排及倒数第二排打锚杆。2.如权利要求1所述的掘锚护一体机,其特征在于,所述第三滑台组件包括托座、滑架、伸缩油缸及滑台,所述托座固定设置于所述机体组件,所述滑架滑动设置于所述托座,所述伸缩油缸设置于所述滑架内,所述滑台固定设置于所述滑架的一端。3.如权利要求2所述的掘锚护一体机,其特征在于,所述第三钻臂组件包括第一推进器和钻臂移动组件,所述钻臂移动组件包括第一升降组件、第二升降组件、第一固定板、第二固定板、回转驱动组件和摆角油缸;所述第一升降组件包括一级定位块、一级伸缩缸和两根第一导杆,所述一级伸缩缸一端固定于所述滑台,所述一级伸缩缸的另一端固定于所述第二固定板,所述一级定位块固定设置于所述滑台,所述两根第一导杆贯穿所述一级定位块,所述一级伸缩缸设置于两根第一导杆之间;所述第二升降组件包括二级定位块、二级伸缩缸和两根第二导杆,所述二级伸缩缸一端固定于所述第一固定板,所述二级伸缩缸的另一端固定于第三固定板,所述第三固定板固定于所述二级定位块,所述两根第二导杆贯穿所述二级定位块,所述二级伸缩缸设置于两根第二导杆之间;回转驱动组件固定设置于所述第三固定板,所述第一推进器设置于所述回转驱动组件,所述第一推进器还设置有第一摆角油缸。4.如权利要求1所述的掘锚护一体机,其特征在于,所述第一滑台组件包括底座、长臂油缸、滑筒、链条油缸、滑动架、销轴及第二摆角油缸,所述底座固定设置于所述机体组件的履带正上方,所述长臂油缸驱动所述滑筒进行一级伸缩,所述链条油缸设置于所述滑筒内,所述链条油缸驱动所述滑动架进行二级伸缩,所述销轴连接所述滑动架与所述第一钻臂组件,所述第二摆角油缸驱动所述第一钻臂组件摆动。5.如权利要求4所述的掘锚护一体机,其特征在于,所述第一钻臂组件包括回转座、主臂伸缩缸、举升缸、脚踏板、调平油缸、调平支座、水平伸缩缸、第一摆动油缸、第二摆动油缸、直角法兰及第二推进器;所述回转座与所述销轴转动连接,所述第二摆角油缸驱动所述回转座;所述举升缸一端固定连接所述回转座,所述举升缸的另一端连接所述主臂伸缩缸,所

述调平支座通过铰链与所述主臂伸缩缸的一端连接,所述调平支座底部设置调平油缸;所述第二推进器固定设置于所述直角法兰,所述直角法兰与所述第二摆动油缸连接,所述第二摆动油缸连接所述第一摆动油缸,所述水平伸缩缸设置于所述主臂伸缩缸与所述第一摆动油缸之间。6.如权利要求1所述的掘锚护一体机,其特征在于,所述支护组件包覆于所述掘进组件的顶部。7.如权利要求6所述的掘锚护一体机,其特征在于,所述支护组件设置有翻转油缸。8.如权利要求1-7任一所述的掘锚护一体机,其特征在于,所述第一钻臂组件、第二钻臂组件、第三钻臂组件和第四钻臂组件均设置有独立的驱动系统。9.巷道锚护施工方法,其特征在于,包括以下步骤:将掘进组件和铲板组件传动至掘锚护一体机的最低部;第一钻臂组件和第二钻臂组件对掘锚护一体机前端范围的巷道顶部、帮部打孔及支护,所述打孔及支护位置位于巷道顶部及帮部的倒数第三排及以上;第三钻臂组件和第四钻臂组件对掘锚护一体机后端范围的巷道帮部打孔,所述打孔位置位于巷道帮部的倒数第一排及倒数第二排。10.如权利要求9所述的巷道锚护施工方法,其特征在于,所述第一钻臂组件、第二钻臂组件、第三钻臂组件和第四钻臂组件均设置有独立的驱动系统。

技术总结

本发明的目的在于揭示一种掘锚护一体机及巷道锚护施工方法,包括机体组件、掘进组件、铲板组件、支护组件、第一滑台组件、第二滑台组件、第一钻臂组件、第二钻臂组件、第三滑台组件、第四滑台组件、第三钻臂组件、第四钻臂组件;第一钻臂组件移动设置于第一滑台组件上方,第二钻臂组件移动设置于第二滑台组件上方;所述第三钻臂组件和所述第四钻臂组件分别对巷道帮部的倒数第一排及倒数第二排打锚杆,技术效果如下:第一钻臂组件和第二钻臂组件可伸缩、升降、摆动及旋转,可对机体组件前端范围的顶部及帮部进行打锚杆;而第三钻臂组件和第四钻臂组件可伸缩、升降、摆动及旋转,可对机体组件后端范围的帮部倒数第一排及倒数第二排进行打锚杆。进行打锚杆。进行打锚杆。

技术研发人员:李钦彬 王兴文 任军 李帅 刘炎光 宋金德 汤雨 都海波 张政

受保护的技术使用者:江苏中贵重工有限公司

技术研发日:2022.04.26

技术公布日:2022/6/28

声明:

“掘锚护一体机及巷道锚护施工方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

659

编辑:中冶有色技术网

来源:江苏中贵重工有限公司

659

编辑:中冶有色技术网

来源:江苏中贵重工有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0