电解铝工业重大节能技术进步

(1)开发并全面推广应用了大型预焙电解槽成套技术

1996年郑州轻金属研究院成功完成了280kA大型预焙铝电解槽工业试验,标志着我国已基本掌握了大型预焙槽核心技术,并进行了推广应用,见图4-4。

我国所开发的大型预焙铝电解槽技术包括:

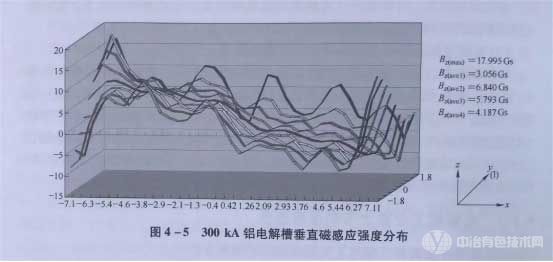

①大型铝电解槽的物理场仿真模拟技术:大型槽物理场仿真模拟技术已经在我国铝电解技术的研发与设计中得到了广泛使用。特别是在一定电解槽结构和电流密度的作用下,依靠Ansys和电磁流动等软件的模拟计算,可较为准确地得出电解槽内的水平电流、电磁力场以及流动场的分布规律,从而为寻找较为合理的电解槽结构设计和运行参数的制订提供重要依据。通过工业应用的大型预焙槽实际测定的物理场数据又可为模拟计算提供进一步优化的参数,从而开发出更为准确、贴近实际状况的模拟计算方法。

300 kA铝电解槽垂直磁感应强度分布见图4-5。

②大型铝电解槽用阳极、阴极和内衬材料:随着大型预焙槽技术的大规模推广应用,与之相适应的优质、多品种的阴阳极材料及内衬材料的生产技术也得到了大力开发和应用。通过对我国石油焦、煤沥青等原材料生产条件和产品质量及炭阳极生产过程各环节技术的系统研究,成功开发出了利用国产原材料生产抗氧化性优异的炭阳极的成套关键技术,满足了我国大型预焙槽技术对优质炭阳极的需求,保证了大型铝电解槽运行的稳定性和高效率。大型预焙电解槽所需的含有30%、50%的石墨、全石墨质阴极、碳化硅-氮化硅结合的复合侧衬材料也都得到了大规模开发应用,不仅使我国大型铝电解槽的运行效率得到了提高,而且延长了电解槽寿命。

③大型铝电解槽用的重大配套装备:随着我国铝电解工业的迅猛发展,铝电解重大配套装备的生产技术也得到了快速提升。首先通过国外先进装备的引进和消化,结合我国生产工艺的特点,自主开发出了大型预焙槽配套的变压、整流电气装备、上部结构及天车、氧化铝输送、下料器以及烟气净化装置等成套铝电解装备,并得到了广泛应用。大型预焙槽配套的变压、整流电气装备已实现国产化,替代了进口装备。目前我国已可以制造几乎所有与铝电解槽配套的供电整流设备。与大型预焙槽配套的上部结构、天车及氧化铝输送、下料器及利用新鲜氧化铝净化铝电解槽烟气的净化装置也都已实现了国产化,确保了我国大型铝电解槽技术的大规模推广应用和稳定运行。

2003——2008年,我国相继成功开发了300kA、350kA、400kA大型预焙电解槽设计、生产技术,从此步入了全面掌握大型预焙电解槽技术的少数国家之列。此后,我国实现了向印度、哈萨克斯坦、伊朗等国的大型预焙槽技术出口。目前我国正在进一步开发500kA超大型电解槽设计、生产技术,并已取得了一定成效,年产原铝38万t的500kA电解槽生产线已投入工业运行并正在进行优化试验。600kA超大型电解槽也已于2012年投入工业试验。

500kA以上的超大型铝电解槽需要解决如下关键技术问题:

①超大型电解槽中铝液磁流体运行的稳定性:大型电解槽的计算机物理场仿真模拟技术是超大型铝电解槽设计技术的核心。通过计算机软件的进一步研究开发和动态仿真模拟计算,研究铝电解槽内磁场、热场和运动场的变化规律,寻找合理的磁场分布及可保持铝液磁流体运行稳定性的基本条件和工艺参数,为超大型铝电解槽的设计提供重要依据。通过相关仿真模拟软件的进一步开发应用,我国已能成功地设计出400kA以上的大型预焙电解槽,并保持铝液磁流体运行的稳定性。由于计算机软件仿真模拟都具有一定的误差,需要通过实验室试验和工业试验对模拟结果进行验证或修正。

②超大型电解槽中氧化铝浓度的均匀性和扩散速度:由于超大型铝电解槽尺寸容积的扩大,保持槽内氧化铝浓度的均匀性就成为技术难点。而这一点又对铝电解槽的运行稳定性和电流效率产生重大影响。通过氧化铝下料器的小型化设计,调整电解槽的控制系统,保持铝电解槽内铝液一定的流动速度,可以基本实现超大型电解槽内氧化铝浓度的均匀性。

③超大型电解槽的阳极消耗和底掌平面的均匀性:提高炭阳极质量,保证使用优质炭阳极,优化电解槽控制系统是实现炭阳极消耗均匀性的关键。这一点对超大型铝电解槽尤为重要。

④超大型电解槽的电流效率和能耗的先进性:超大型铝电解槽为达到较高的电流效率,降低能耗,就必然对铝电解槽结构设计、控制系统和下料系统的运作提出更高的要求。特别是如何通过优化的计算机模拟和结构设计,成功地降低水平电流,提高电流效率,这又是开发超大型铝电解槽技术的关键。

(2)开发应用了铝电解计算机控制技术

我国铝电解工业通过铝电解工艺与计算机控制技术相结合,开发出了多代大型预焙槽计算机控制技术,明显提高了电解槽运行的稳定性,大幅度降低了直流电耗,提高了电流效率,降低了阳极净耗、阳极效应系数以及温室气体排放量。

铝电解计算机控制技术的主要研究方法:深入研究大型预焙铝电解槽运行规律和特性,综合应用铝电解工程领域和专家系统、智能控制、计算机仿真、现场总线、计算机网络等交叉学科领域的方法,开发出铝电解智能控制系统。

目前我国铝电解控制系统中控制软件的主要特点:通过对槽电压和槽电阻的计算机检测,判别电解质中氧化铝浓度的波动,以氧化铝下料的频次控制电解质氧化铝浓度的稳定。更为先进的氟化铝下料控制技术也已有所应用。

我国铝电解工业界研究了低槽电压下的能量平衡,开发了一套大型预焙电解槽低窄氧化铝浓度控制技术,提高了对氧化铝浓度控制的准确性,实现了铝电解槽在低槽电压下的稳定运行,同时降低了电解槽的阳极效应系数,减少了氟化物气体排放。

(3)开发应用了提高大型预焙电解槽寿命技术

2005年,针对我国大型预焙槽寿命短的状况,提出了提高大型预焙电解槽寿命技术的研究项目。通过对影响铝电解槽寿命关键因素的研究,开发出了提高大型预焙电解槽寿命的关键技术。

延长铝电解槽寿命的关键技术:通过强化铝电解槽控制系统,降低阳极效应系数;严格控制电解质过热度,保持电解槽稳定运行;大容量电解槽使用高石墨质阴极炭块、碳化硅侧块,提高铝电解槽的热稳定性;采用焦粒焙烧启动技术. 以形成稳定规整的炉帮和阴极等。

所开发的提高大型预焙电解槽寿命技术已经使我国电解槽寿命由1300天提高到现在的2500天以上,大大减少了废槽衬的排放量和铝电解槽的维修量。

(4)开发应用了优质炭阳极和内衬材料生产技术

通过对我国石油焦、煤沥青等原材料生产条件和产品质量及炭阳极生产过程各环节技术的系统研究,开发出了适应我国石油焦质量特点的多种生石油焦混配原理及均化应用技术,深入研究了煤沥青性质对炭阳极质量的影响规律,系统研究了炭阳极各生产工艺过程的控制参数与阳极质量的关联性。在这些研究结果的基础上,成功开发出了利用各种石油焦进行混配、改善炭阳极氧化性的关键技术,实现了采用国产原材料即可生产出抗氧化性优异的优质炭阳极,并由此制定了优质炭阳极生产技术标准,全面提高了炭阳极质量及电解槽运行稳定性,从而使我国炭阳极的质量及铝电解炭耗达到国际先进水平。目前中国优质炭阳极已经大批量出口到世界发达地区的铝电解厂。

为提高铝用碳素阴极的性能,降低铝电解各项消耗,含有30%、50%的石墨及全石墨质阴极已大规模生产应用,石墨化阴极也已成功研制并规模化生产。碳化硅-氮化硅结合的复合侧衬材料不仅在国内大型槽上得到了广泛应用,满足了国内需求,显著降低了铝电解电耗并提高了电解槽寿命,而且已大规模出口。目前,我国生产的各种规格的优质炭阳极、阴极以及侧衬材料誉满全球(见图4-6)。我国已成为世界上最大的铝用碳素出口国。

(5)开发应用了新型阴极结构电解槽等重大节能技术

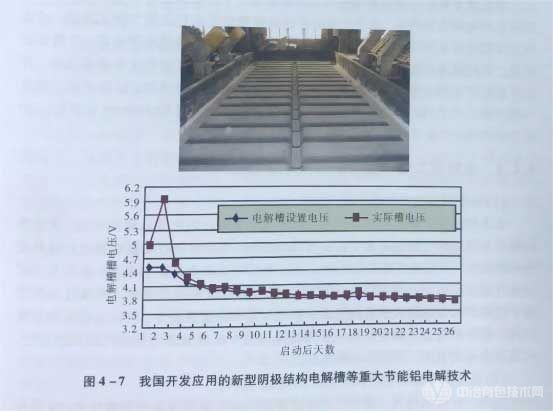

2005年以来,我国相继通过改变铝电解槽阴极炭块和钢棒的结构和形状,并相应优化电解槽内衬结构等一系列创新技术,形成了新型阴极结构电解槽、新型钢棒结构等重大铝电解节能技术,构成了具有我国自主知识产权的铝电解重大节能技术。这一类技术使我国铝电解生产实现了大幅度节能降耗。新型阴极结构电解槽技术见图4-7。

这一类新型阴极结构铝电解槽技术实现了低极距、低水平电流、低槽电压、低电耗、低阳极效应、高电能利用率的铝电解稳定运行,实现了大幅度节能减排,吨铝直流电耗为12000~12300kW·h,达到了国际领先技术水平。2011年新型阴极结构铝电解节能技术开始大规模推广,我国铝锭综合交流电耗逐年下降。我国铝电解重大节能技术的开发应用已引起了世界铝电解技术界的高度重视和关注。

(6)开发应用了低温低电压铝电解新技术

低温低电压铝电解的核心技术包括含锂盐电解质体系的物理化学性质及变化规律、低温电解电极过程、低温下Al,O3溶解性能、分布技术等参数,通过工艺试验,获得初晶温度较低的低温电解质体系,并确定了电解槽的电解质水平、铝水平、极距、槽电压、锂盐添加剂等工艺参数,成功开发了适合我国国情的低温电解技术。建立了大型铝电解槽“电流场一母线配置一磁流体”耦合模型和仿真系统,通过工业试验修正了电磁场和磁流体稳定性仿真边界条件,开发了使电解槽电磁特性运行于深度稳定区间的母线装置。低温低电压铝电解技术在云南铝业、中孚实业林丰铝电等铝电解厂进行了产业化示范应用,实现了铝电解大幅度节能的目标。

(7)开发了大型铝电解系列不停电(全电流)技术

该技术主要针对在电解槽启动或大修时的停、开槽操作时必须系列停电,因而存在对电网造成冲击、浪费电能并影响电解槽稳定运行的重大技术难题,成功开发出铝电解系列不停电技术,并研制成功了大型铝电解槽不停电停、开槽成套装置。通过低电压大电流转移的试验室研究、半工业性试验和工业规模试验,开发了铝电解系列全电流不停电停、开槽方法、技术与成套设备,解决了铝电解单台槽检修必须系列停产的技术难题。该技术已成功应用于国内外50多家铝厂70 多个系列中,产生了很大的经济社会效益。

1255

1255

0

0

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0