全部

221

221

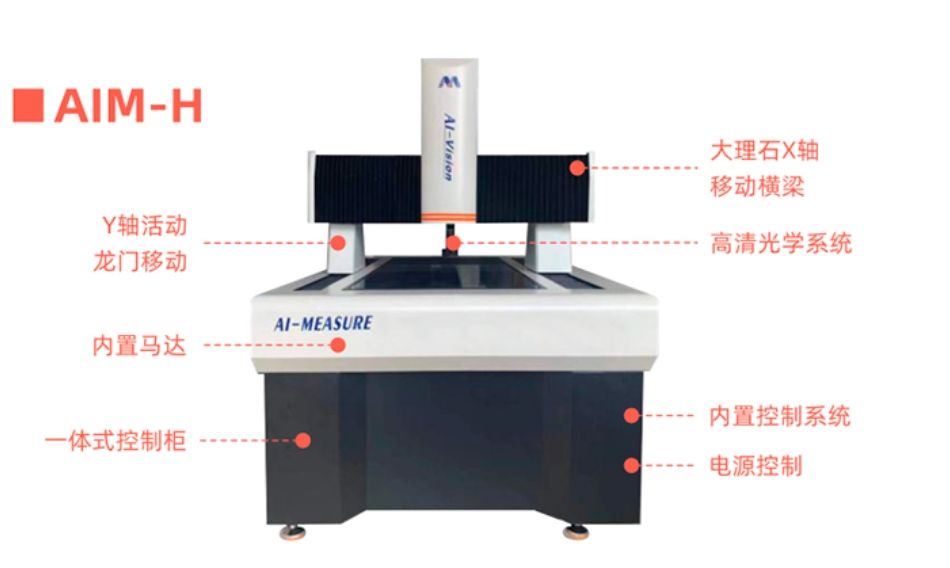

工作原理:

AIM - H基于光学成像与计算机图像处理技术。测量时,将待测工件放置在工作台上,高分辨率的光学镜头对工件进行全方位成像。光源发出的光线均匀照射在工件表面,反射光线通过镜头传输到图像传感器上,形成清晰的数字图像。计算机系统对采集到的图像进行分析处理,通过特定的算法识别工件的边缘、轮廓等特征。同时,结合高精度的运动控制系统,工作台和镜头可以在X、Y、Z三个方向上精确移动,实现对工件不同位置的测量。测量过程中,系统自动采集数据并进行计算,最终将测量结果直观地显示在屏幕上,并可生成详细的测量报告。

应用范围:

广泛应用于机械制造行业,用于检测各种机械零件的尺寸、形状和位置精度,如齿轮、轴类、箱体等;在电子行业,对电子元器件、PCB板等进行精密测量,确保产品的质量和性能;在模具制造领域,用于模具的尺寸检测和质量控制,提高模具的制造精度;在航空航天行业,对航空零部件进行高精度测量,满足严苛的质量要求。

产品技术参数:

测量行程大,X、Y轴行程可根据不同型号达到500mm×400mm甚至更大,满足大量程测量需求;Z轴行程也较为可观,方便不同高度工件的测量;测量精度高,重复性精度可达±0.002mm;分辨率高,能够清晰捕捉工件的微小特征;光源系统可调节,适应不同材质和表面状况的工件测量。

产品特点:

全自动操作,大大提高了测量效率和准确性;具备强大的图像处理和分析功能,可自动识别和测量各种复杂形状的工件;操作界面友好,简单易懂,方便操作人员快速上手;仪器结构稳固,运行稳定可靠,维护成本低;支持多种数据输出格式,可与企业生产管理系统无缝对接。

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0