权利要求书: 1.一种回转窑险情的动态监测装置的监测方法,所述回转窑(7)包括窑体(71)、为所述窑体(71)供热的燃烧器装置及带动所述窑体(71)转动的驱动装置,所述燃烧器装置包括中央烧嘴(72)及用于向所述中央烧嘴(72)提供燃料的阀组平台(73),其特征在于,所述动态监测装置包括巡逻装置(1)、

检测仪与控制器(3),所述巡逻装置(1)包括巡逻机器人(11)、驱动装置与设置在所述回转窑(7)险情待监测位置处的轨道(12),所述检测仪安装在巡逻机器人(11)上,所述巡逻机器人(11)在驱动装置的驱动下在轨道(12)上运行,所述检测仪将在待监测位置处接收的监测信号实时传送至控制器(3);

其中,所述巡逻装置(1)为巡逻轨迹可调整的光差循迹式巡逻装置;

所述轨道(12)由轨道明线(121)与轨道暗线(122)构成,所述轨道明线(121)与轨道暗线(122)之间有色差,所述轨道明线(121)与轨道暗线(122)的颜色与周边环境的颜色不同,所述巡逻机器人(11)包括光感接收器、寻线模块与导向装置,所述光感接收器接收来自于轨道(12)的色光信号并反馈至寻线模块,所述寻线模块控制导向装置以实现巡逻机器人(11)持续在轨道(12)上运动;

所述待监测位置包括窑体(71)和/或阀组平台(73);

所述窑体(71)周围设有用于监测回转窑(7)的炉衬剥落的动态监测装置,此时,所述轨道(12)设于所述窑体(71)周围,所述检测仪为温度检测仪(22),所述巡逻机器人(11)的底部设有耐高温隔热板(25)和用于防止所述巡逻机器人(11)从所述轨道(12)上脱落的磁铁防脱轨装置(20);所述温度检测仪(22)距离所述窑体(71)的距离为50-100mm;

所述阀组平台(73)处设有用于监测CO泄漏的动态监测装置,此时,所述轨道(12)设于阀组平台(73)处,所述检测仪为CO检测仪(21);所述CO检测仪(21)距离所述阀组平台(73)的距离为100-150mm;

所述监测方法包括以下步骤:

(1)在回转窑(7)险情待监测位置处装设轨道(12),将一巡逻机器人(11)放在轨道(12)上,并将一检测仪装在巡逻机器人(11)上;

(2)在一驱动装置的驱动下,装设有所述检测仪的巡逻机器人(11)在轨道(12)上持续运动,并控制所述巡逻机器人(11)的运行速度为1-2m/min,且控制所述巡逻机器人(11)在经过所述阀组平台(73)的阀门位置时的速度自动变慢;

(3)开启上述的检测仪,并使该检测仪的监测信号实时传送至一控制器(3);

(4)当所述监测信号异常时,所述控制器(3)收到异常信号后报警并自动测算险情位置进行输出。

2.根据权利要求1所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述巡逻轨迹在待监测位置处呈闭合环线。

3.根据权利要求2所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述轨道(12)上设有限位开关(5),所述巡逻机器人(11)上设有用于拨动所述限位开关(5)的拨片(6),所述限位开关(5)被拨动后自动复位。

4.根据权利要求1-3中任一项所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述温度检测仪(22)垂直于所述轨道(12)向下安装。

5.根据权利要求4所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述窑体(71)周围的轨道(12)由一螺旋段与一直线段构成,所述螺旋段围绕所述窑体(71),所述螺旋段的两端与所述直线段连接将所述窑体(71)周围的轨道(12)连接成一闭合环线。

6.根据权利要求4所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述窑体(71)周围的轨道(12)由多段平行于所述窑体(71)的平行段与连接段构成,所述平行段均匀分布于所述窑体(71)周围,所述平行段通过连接段将所述窑体(71)周围的轨道(12)连接成一闭合环线。

7.根据权利要求1-3中任一项所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述CO检测仪(21)的取气口(211)设有用于防止堵塞取气口(211)的防护罩(212),所述CO检测仪(21)垂直于所述轨道(12)向上安装。

8.根据权利要求7所述的回转窑险情的动态监测装置的监测方法,其特征在于,所述阀组平台(73)处的轨道(12)的轨迹为一“凹”字形或一三角形或一与所述阀组平台(73)形状相同的四边形。

说明书: 一种回转窑险情的动态监测装置及监测方法技术领域[0001] 本发明属于回转窑领域,尤其涉及一种回转窑险情的动态监测装置及监测方法。背景技术[0002] 回转窑,又称旋转煅烧窑,是一种核心工业大型设备,被广泛应用于建材、冶金、化工、环保等生产行业中。其作用是利用旋转与内部高温对窑内物料进行煅烧处理,从而形成成品矿。回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。水泥窑主要用于煅烧水泥熟料,分干法生产水泥窑和湿法生产水泥窑两大类。冶金化工窑则主要用于冶金行业钢铁厂贫铁矿磁化焙烧、铬、镍铁矿氧化焙烧、耐火材料厂焙烧高铝钒土矿和铝厂焙烧熟料、

氢氧化铝、化工厂焙烧铬矿砂和铬矿粉等类矿物。石灰窑(即活性石灰窑)用于焙烧钢铁厂、铁合金厂用的活性石灰和轻烧白云石。[0003] 回转窑由窑体、燃烧器装置与驱动装置三大部分组成。窑体又由钢结构和窑衬两部分组成,钢结构负责搭建起回转窑的整体框架,窑衬负责回转窑在生产时的隔热、保温和耐火。可以说窑衬的寿命和质量好坏直接影响着整台回转窑的作业率、能耗指标和焙烧效率。窑衬在回转窑长时间生产中,受高温火焰和坚硬物料的不断冲刷作用,经常会有局部剥落的现象出现,此时若能第一时间发现并予以处理(在线热喷补),就不会对回转窑的使用造成负面影响。反之,如果无法第一时间发现窑衬剥落工况及其剥落位置,时间一长,就会造成该区域的整块窑衬掉落,且会造成该区域的窑壳氧化、生锈,导致整台回转窑不得不停止生产,所以说,窑衬的剥落诊断技术,对于回转窑的稳产、顺产极其重要。[0004] 燃烧器装置是较关键的一个组成部分,燃烧器的好坏直接影响着回转窑的产品质量、产量、作业率、能耗值等一系列指标的高低。一般回转窑的燃烧器为大型中央烧嘴。中央烧嘴被安装于回转窑窑头部位的烧嘴平台上,与各空煤气管道相连。根据燃料种类的不同,中央烧嘴可分为煤粉烧嘴、煤气烧嘴、天然气烧嘴和多元燃料混合烧嘴几大类,而不管是哪一类中央烧嘴,在运行时其燃料阀组是必不可少的,多元燃料混合烧嘴的阀组甚至可多达十几个阀门。在回转窑生产时每一个阀门都是一个漏气点,所以在阀组平台上设置CO检测仪来监测平台上的CO浓度状况是很有必要的。[0005] 现有技术下,回转窑窑衬剥落诊断技术分为三种:窑旁红外线扫描法、窑上热电偶插入法与窑上热电偶半插入法。窑旁红外线扫描法即是在回转窑旁按照与回转窑轴向平行的方向布置一排上下摆头式红外线测温仪,对生产中的回转窑进行窑身温度扫描,从而判断窑衬剥落情况。窑上热电偶插入法即是在回转窑上将热电偶从其周向上插入,使热电偶与回转窑同步转动,从而在生产中实时收集窑内温度信号。同理,窑上热电偶半插入法即是在回转窑上将热电偶从其周向上半插入(没有穿透窑衬),使热电偶与回转窑同步转动,从而在生产中实时收集窑内温度信号。现阶段常规的做法在实际生产应用中,通常有以下三大缺陷。[0006] 1、监测范围小,安装成本高:现有技术只能监测回转窑很小一部分面积的表面温度值,监测范围非常小,无法反应出真实的情况,从而易出现监控死角,会降低回转窑的安全系数,对操作工的人身安全带来很大的隐患。但如果在回转窑的多个点处设置测温装置,则又会造成安装和维护成本过于高昂,严重影响生产的经济性。[0007] 2、无法预判炉衬剥落位置:由于无法全面扫描覆盖整个回转窑的窑身,故现有技术下未能对回转窑窑身上各个位置区域进行物理建模,从而即使当测温装置检测到温度值发生变化时,也无法预判出对应的炉衬剥落位置,亦无法给出参考性的修复建议,这样就导致操作工不得不全窑身逐个去寻找炉衬剥落高温点,既繁琐又加大了劳动强度。[0008] 现有技术下的回转窑阀组平台CO监测技术采取的是静态监测法,即在阀组平台的任意一个角落设置。现阶段常规CO监测技术在实际生产应用中,通常有以下三大缺陷。[0009] 1、监测范围小:现有技术一般在回转窑阀组平台的某个点设置CO检测仪,这种方法只能监测回转窑阀组平台很小一部分面积的相关参数,监测范围非常小,无法反应出真实的情况,会降低回转窑阀组平台的安全系数,对操作工的人身安全带来很大的隐患。但如果在回转窑阀组平台的多个点处设置CO检测仪,则又会造成成本过于高昂,且会大幅减少回转窑的操作空间。[0010] 2、占用回转窑阀组平台的操作空间:CO检测仪需要与信号电缆、动力电缆相连接才能正常运作,而电缆线需要外套钢管,这些附加设备会大大占用有限的操作空间,且操作工在操作时,极易被电缆外套钢管绊倒形成生产事故。[0011] 3、无法预判CO泄漏位置:现有技术下,当CO检测仪检测到CO泄漏时,系统无法预判出CO泄漏的位置。若想要得知CO泄漏点,操作工就不得不拿着便携式CO检测仪逐个位置去测试,既繁琐又加大了劳动强度。发明内容[0012] 本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种监测范围大、占用空间小、操作量小的回转窑险情的动态监测装置,并相应提供其监测方法。为解决上述技术问题,本发明提出的技术方案为:[0013] 一种回转窑险情的动态监测装置,所述回转窑包括窑体、为所述窑体供热的燃烧器装置及带动所述窑体转动的驱动装置,所述燃烧器装置包括中央烧嘴及用于向所述中央烧嘴提供燃料的阀组平台,所述动态监测装置包括巡逻装置、检测仪与控制器,所述巡逻装置包括巡逻机器人、驱动装置与设置在所述回转窑险情待监测位置处的轨道,所述检测仪安装在巡逻机器人上,所述巡逻机器人在驱动装置的驱动下在轨道上运行,所述检测仪将在待监测位置处接收的监测信号实时传送至控制器。[0014] 上述回转窑险情的动态监测装置中,优选的,所述检测仪与控制器之间的信号通过无线传输。利用无线传输可以大大减小电缆及电缆套管的使用,可节约操作空间,还可降低操作工绊到电缆套管而摔跤的隐患。[0015] 上述回转窑险情的动态监测装置中,优选的,所述巡逻装置为巡逻轨迹可调整的光差循迹式巡逻装置,所述巡逻轨迹在待监测位置处呈闭合环线;所述轨道由轨道明线与轨道暗线构成,所述轨道明线与轨道暗线之间有色差,所述轨道明线与轨道暗线的颜色与周边环境的颜色不同,所述巡逻机器人包括光感接收器、寻线模块与导向装置,所述光感接收器接收来自于轨道的色光信号并反馈至寻线模块,所述寻线模块控制导向装置以实现巡逻机器人持续在轨道上运动。运用光差循迹式巡逻装置,轨道的位置可以由操作工依据监测位置的需要任意调整,大大增加本发明中装置使用的灵活性。当寻线模块开启后,光感接收器会同时开启接受色光信号,导向装置在寻线模块的控制下会控制巡逻机器人运动方向,使光感接收器能够一直接受来自轨道明线和轨道暗线的光感信号,从而使得巡逻机器人一直保持在设定的巡逻轨道上,这样就形成了巡逻机器人在预定的轨道上做有轨迹式的巡逻运动,以实现对烧结设备的动态监测。轨道明线与轨道暗线的颜色与周边环境的颜色不同可以保证光感接收器一直在接收相同的色差,周边环境不会影响到光感接收器的工作,可以保证整个装置有序的运行。[0016] 上述回转窑险情的动态监测装置中,优选的,所述轨道上设有限位开关,所述巡逻机器人上设有用于拨动所述限位开关的拨片,所述限位开关被拨动后自动复位。限位开关与拨片可以用来确定巡逻机器人的位置,当限位开关被拨动后,限位开关会告知控制器巡逻机器人已经运行完了一圈(运行一圈时间为拨片两次拨动限位开关之间的时间),同时控制器会将巡逻机器人的位置调零,当检测仪监测到险情后,通过控制器可分析出险情位置。[0017] 上述回转窑险情的动态监测装置中,优选的,所述回转窑的窑体周围设有用于监测回转窑的炉衬剥落的动态监测装置,所述轨道设于所述窑体周围,所述检测仪为温度检测仪,且所述温度检测仪距离所述窑体的距离为50-100mm,所述温度检测仪垂直于所述轨道向下安装。热气一般是从下而上往上冒,炉衬剥落监测时,温度检测仪要朝下安装。[0018] 上述回转窑险情的动态监测装置中,优选的,所述窑体周围的轨道由一螺旋段与一直线段构成,所述螺旋段围绕所述窑体,所述螺旋段的两端与所述直线段连接将所述窑体周围的轨道连接成一闭合环线。优选的,所述窑体周围的轨道由多段平行于所述窑体的平行段与连接段构成,所述平行段均匀分布于所述窑体周围,所述平行段通过连接段将所述窑体周围的轨道连接成一闭合环线。[0019] 上述回转窑险情的动态监测装置中,优选的,当监测回转窑的炉衬剥落时,所述巡逻机器人的底部设有耐高温隔热板和用于防止所述巡逻机器人从所述轨道上脱落的磁铁防脱轨装置。防脱轨装置可以防止巡逻机器人从轨道上脱落。另外,回转窑窑体表面温度较高(可达350℃),需要增设耐高温隔热板。[0020] 上述回转窑险情的动态监测装置中,优选的,所述回转窑的阀组平台处设有用于监测CO泄漏的动态监测装置,所述轨道设于阀组平台处,所述检测仪为CO检测仪,所述CO检测仪的取气口设有用于防止堵塞取气口的防护罩,所述CO检测仪垂直于所述轨道向上安装,且所述CO检测仪距离所述阀组平台的距离为100-150mm。CO检测仪与所述阀组平台的距离为100-150mm以最快的速度监测到CO泄漏情况,CO检测仪朝上安装是因为CO理论密度比空气轻,一旦泄露会富集在设备上方,所以要朝上安装。设置防护罩可以避免雨雪天气堵塞取气口或其他杂物堵塞取气口。[0021] 上述回转窑险情的动态监测装置中,优选的,所述阀组平台处的轨道的轨迹为一“凹”字形或一三角形或一与所述阀组平台形状相同的四边形。更优选的,所述阀组平台处的轨道的轨迹为一“凹”字形。监测阀组平台CO泄漏时,应该使轨道尽可能多的靠近阀门,当泄漏发生时可以准确知晓泄漏点,更优选的方案中,轨道更接近阀门,更加有利于监测CO泄漏。[0022] 作为一个总的技术构思,本发明还提供一种回转窑险情的动态监测装置的监测方法,包括以下步骤:[0023] (1)在回转窑险情待监测位置处装设轨道,将一巡逻机器人放在轨道上,并将一检测仪装在巡逻机器人上;[0024] (2)在一驱动装置的驱动下,装设有所述检测仪的巡逻机器人在轨道上持续运动,并控制所述巡逻机器人的运行速度为1-2m/min,且控制所述巡逻机器人在经过所述阀组平台的阀门位置时的速度自动变慢;[0025] (3)开启上述的检测仪,并使该检测仪的监测信号实时传送至一控制器;[0026] (4)当所述监测信号异常时,所述控制器收到异常信号后报警并自动测算险情位置进行输出。[0027] 上述监测方法中,优选的,当所述监测信号异常时,所述巡逻机器人自动鸣笛,所述控制器收到异常信号后自动给所述巡逻机器人发出停止动作信号。当监测信号异常时,巡逻机器人停止动作且自动鸣笛,维修人员可以根据控制器给出的大致位置外加巡逻机器人的鸣笛声可以准确快捷的找到险情位置,以最快的速度处理险情,把险情的潜在危害降至最低。[0028] 上述监测方法中,优选的,所述轨道上设有限位开关,所述巡逻机器人上设有用于拨动所述限位开关的拨片,所述限位开关被拨动后自动复位;所述控制器中设有回转窑险情位置预判系统,所述险情位置预判系统自动测算险情位置的过程如下:通过巡逻机器人拨动所述限位开关的拨片,每拨动一次将信号传送给所述控制器,所述控制器接收信号后将巡逻机器人的位置信息调零,所述控制器依据所述巡逻机器人运行一圈所需要的时间、巡逻机器人的运行速度以及运行过程中接收到监测信号的时间自动测算出所述检测仪发出监测信号时所在的轨道位置,并根据轨道位置预测回转窑险情的发生位置。当限位开关被拨动后,限位开关会告知控制器巡逻机器人已经运行完了一圈(运行一圈时间为拨片两次拨动限位开关之间的时间),同时控制器会将巡逻机器人的位置调零,当检测仪监测到险情后,通过控制器的险情位置预判系统可分析出险情位置。[0029] 与现有技术相比,本发明的优点在于:[0030] 1、监测范围大:本发明中检测仪随着巡逻机器人不间断地在轨道上循环移动,监测范围可覆盖至整个回转窑的窑体或阀组平台,回转窑的窑体或阀组平台任意一处有炉衬剥落或CO泄漏都会被检测仪捕捉到,可以大幅提高生产的安全系数。[0031] 2、占用操作空间小:本发明巡逻装置无需用到电缆及电缆套管,可大减小装置占用的操作空间,也降低了操作工绊到电缆套管而摔跤的隐患。[0032] 3、本发明监控方法简便,监控效率高,利用简单的装置即可实现大范围险情的监控,成本低廉,具有广阔的市场前景。附图说明[0033] 为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。[0034] 图1为本发明中回转窑的结构示意图。[0035] 图2为本发明实施例1中回转窑窑体动态巡逻装置的结构示意图。[0036] 图3为本发明实施例1中回转窑窑体动态巡逻装置的另一种结构示意图。[0037] 图4为本发明实施例1中巡逻机器人的结构示意图。[0038] 图5为图1的俯视图。[0039] 图6为本发明实施例2中回转窑阀组平台动态巡逻装置的结构示意图。[0040] 图7为本发明实施例2中回转窑阀组平台动态巡逻装置的另一种结构示意图。[0041] 图8为本发明实施例2中回转窑阀组平台动态巡逻装置的另一种结构示意图。[0042] 图9为本发明实施例2中CO检测仪结构示意图。[0043] 图10为本发明的工作原理流程图。[0044] 图例说明:[0045] 1、巡逻装置;21、CO检测仪;211、取气口;212、防护罩;22、温度检测仪;3、控制器;11、巡逻机器人;12、轨道;121、轨道明线;122、轨道暗线;5、限位开关;6、拨片;7、回转窑;

71、窑体;72、中央烧嘴;73、阀组平台;20、磁铁防脱轨装置;25、耐高温隔热板;26、行走轮。

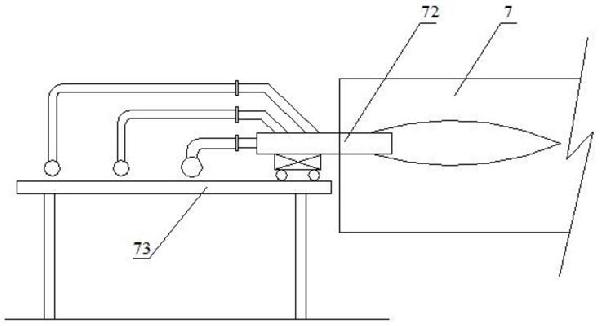

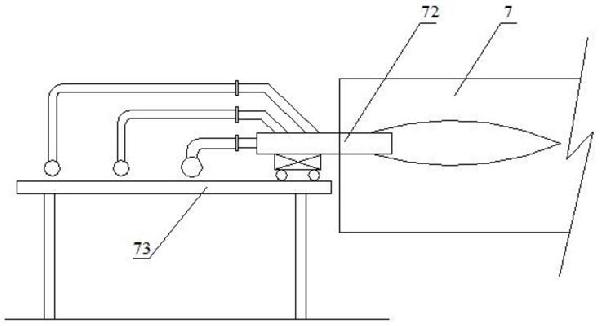

具体实施方式[0046] 为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。[0047] 除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。[0048] 除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。[0049] 实施例1:[0050] 如图1、图5所示,本实施例的回转窑7炉衬剥落的动态监测装置,回转窑7包括窑体71、为窑体71供热的燃烧器装置及带动窑体71转动的驱动装置,燃烧器装置包括中央烧嘴

72及用于向中央烧嘴72提供燃料的阀组平台73。动态监测装置包括巡逻装置1、温度检测仪

22与控制器3,巡逻装置1包括巡逻机器人11、驱动装置(包括驱动电机与行走轮26)与设置在窑体71周围的轨道12,温度检测仪22安装在巡逻机器人11上,巡逻机器人11在驱动装置的驱动下在轨道12上运行,温度检测仪22将在窑体71周围接收的监测信号实时传送至控制器3。

[0051] 本实施例中,巡逻装置1为巡逻轨迹可调整的光差循迹式巡逻装置,巡逻轨迹在窑体71周围呈闭合环线。具体如下:轨道12由轨道明线121与轨道暗线122构成,轨道明线121与轨道暗线122之间有色差,轨道明线121与轨道暗线122的颜色与周边环境的颜色不同,巡逻机器人11包括光感接收器、寻线模块与导向装置,光感接收器接收来自于轨道12的色光信号并反馈至寻线模块,寻线模块控制导向装置以实现巡逻机器人11持续在轨道12上运动。当寻线模块开启后,光感接收器会同时开启接受色光信号,导向装置在寻线模块的控制下会控制巡逻机器人11运动方向,使光感接收器能够一直接受来自轨道明线121和轨道暗线122的光感信号,从而使得巡逻机器人11一直保持在设定的巡逻轨道12上,这样就形成了巡逻机器人11在预定的轨道12上做有轨迹式的巡逻运动,以实现对回转窑7的窑体71的动态监测。轨道明线121与轨道暗线122的颜色与周边环境的颜色不同可以保证光感接收器一直在接收相同的色差,周边环境不会影响到光感接收器的工作,可以保证整个装置有序的运行。[0052] 本实施例中,轨道12上设有限位开关5,巡逻机器人11上设有用于拨动限位开关5的拨片6,限位开关5被拨动后自动复位。[0053] 本实施例中,温度检测仪22与控制器3之间的信号传输为无线传输。利用无线传输可以大大减小电缆及电缆套管的使用,可节约操作空间,还可降低操作工绊到电缆套管而摔跤的隐患。[0054] 本实施例中,温度检测仪22距离窑体71的距离为50-100mm,温度检测仪22垂直于轨道12向下安装。热气一般是从下而上往上冒,炉衬剥落监测时,温度检测仪22要朝下安装。[0055] 如图2所示,本实施例中,窑体71周围的轨道12由一螺旋段与一直线段构成,螺旋段围绕窑体71,螺旋段的两端与直线段连接将窑体71周围的轨道12连接成一闭合环线。本实施例中,巡逻轨迹可以根据实际需求调整,如图3所示,为本实施例中的另一种轨迹方式,窑体71周围的轨道12由多段平行于窑体71的平行段与连接段构成,平行段均匀分布于窑体71周围,平行段通过连接段将窑体71周围的轨道12连接成一闭合环线。

[0056] 如图4所示,本实施例中,巡逻机器人11的底部设有耐高温隔热板25和用于防止巡逻机器人11从轨道12上脱落的磁铁防脱轨装置20。防脱轨装置20可以防止巡逻机器人11从轨道12上脱落。另外,回转窑窑体表面温度较高(可达350℃),需要增设耐高温隔热板25。[0057] 如图10所示,本实施例还提供一种回转窑7窑体71炉衬剥落的动态监测装置的监测方法,包括以下步骤:[0058] (1)在回转窑7窑体71周围处装设轨道12,将一巡逻机器人11放在轨道12上,并将一温度检测仪22装在巡逻机器人11上;[0059] (2)在一驱动装置的驱动下,装设有温度检测仪22的巡逻机器人11在轨道12上持续运动,并控制所述巡逻机器人11的运行速度为1-2m/min;[0060] (3)开启上述的温度检测仪22,并使该温度检测仪22的监测信号实时传送至一控制器3;[0061] (4)当监测信号异常时,控制器3收到异常信号后报警并自动测算炉衬剥落位置进行输出。[0062] 本实施例中,当监测信号异常时,控制器3收到异常信号后可以给巡逻机器人11发出停止运作信号,待操作工将炉衬剥落处理完毕后再由操作工人工给控制器3输入继续运作信号,巡逻机器人11再继续运作。当然,控制器3也可不给巡逻机器人11发出停止运作信号,而是继续运作用于监测其他地方的异常信号,这样可以保证监测的连续性。另外,还可选择性的在巡逻机器人上安装报警器,当出现炉衬剥落时报警器会发出警报声提醒操作工。[0063] 本实施例中,轨道12上设有限位开关5,巡逻机器人11上设有用于拨动限位开关5的拨片6,限位开关5被拨动后自动复位。[0064] 本实施例中,控制器3中设有炉衬剥落位置预判系统,炉衬剥落位置预判系统自动测算炉衬剥落位置的过程如下:通过巡逻机器人11拨动限位开关5的拨片6,每拨动一次将信号传送给控制器3,控制器3接收信号后将巡逻机器人11的位置信息调零,控制器3依据巡逻机器人11运行一圈所需要的时间、巡逻机器人11的运行速度以及运行过程中接收到监测信号的时间自动测算出温度检测仪22发出监测信号时所在的轨道位置,并根据轨道位置预测回转窑7炉衬剥落的发生位置。当限位开关5被拨动后,限位开关5会告知控制器3巡逻机器人11已经运行完了一圈(运行一圈时间为拨片6两次拨动限位开关5之间的时间),同时控制器3会将巡逻机器人11的位置调零,当温度检测仪22监测到炉衬剥落后,通过控制器3的炉衬剥落位置预判系统可分析出炉衬剥落位置。[0065] 本实施例中,巡逻机器人11在轨道12上可以设置为匀速运动以保证炉衬剥落位置预判系统预判出炉衬剥落位置的准确性。[0066] 本实施例中装置的监测范围大、占用操作空间小、应用范围广。本实施例中监控方法简便、监控效率高、成本低廉,具有广阔的市场前景。[0067] 实施例2:[0068] 如图1、图5所示,本实施例的回转窑7阀组平台73CO泄漏的动态监测装置,回转窑7包括窑体71、为窑体71供热的燃烧器装置及带动窑体71转动的驱动装置,燃烧器装置包括中央烧嘴72及用于向中央烧嘴72提供燃料的阀组平台73。动态监测装置包括巡逻装置1、CO检测仪21与控制器3,巡逻装置1包括巡逻机器人11、驱动装置(包括驱动电机与行走轮26)与设置在阀组平台73上部的轨道12,CO检测仪21安装在巡逻机器人11上,巡逻机器人11在驱动装置的驱动下在轨道12上运行,CO检测仪21将在阀组平台73上部接收的监测信号实时传送至控制器3。[0069] 本实施例中,巡逻装置1为巡逻轨迹可调整的光差循迹式巡逻装置,巡逻轨迹在阀组平台73上部呈闭合环线。具体如下:轨道12由轨道明线121与轨道暗线122构成,轨道明线121与轨道暗线122之间有色差,轨道明线121与轨道暗线122的颜色与周边环境的颜色不同,巡逻机器人11包括光感接收器、寻线模块与导向装置,光感接收器接收来自于轨道12的色光信号并反馈至寻线模块,寻线模块控制导向装置以实现巡逻机器人11持续在轨道12上运动。当寻线模块开启后,光感接收器会同时开启接受色光信号,导向装置在寻线模块的控制下会控制巡逻机器人11运动方向,使光感接收器能够一直接受来自轨道明线121和轨道暗线122的光感信号,从而使得巡逻机器人11一直保持在设定的巡逻轨道12上,这样就形成了巡逻机器人11在预定的轨道12上做有轨迹式的巡逻运动,以实现对回转窑7的阀组平台

73的动态监测。轨道明线121与轨道暗线122的颜色与周边环境的颜色不同可以保证光感接收器一直在接收相同的色差,周边环境不会影响到光感接收器的工作,可以保证整个装置有序的运行。

[0070] 本实施例中,轨道12上设有限位开关5,巡逻机器人11上设有用于拨动限位开关5的拨片6,限位开关5被拨动后自动复位。[0071] 本实施例中,CO检测仪21与控制器3之间的信号传输为无线传输。利用无线传输可以大大减小电缆及电缆套管的使用,可节约操作空间,还可降低操作工绊到电缆套管而摔跤的隐患。[0072] 本实施例中,巡逻轨迹可以根据实际需求调整。如图6、图7、图8所示,阀组平台73处的轨道12的轨迹为一“凹”字形或一三角形或一与阀组平台73形状相同的四边形,四边形的四个角分别与阀组平台73的四个角靠近。监测阀组平台73CO泄漏时,应该使轨道12尽可能多的靠近阀门,当泄漏发生时可以准确知晓泄漏点,图8中所示的方案为更优选的方案中,此方案中,轨道12更接近阀门,更加有利于监测CO泄漏。[0073] 如图9所示,本实施例中,CO检测仪21的取气口211设有用于防止堵塞取气口211的防护罩212,CO检测仪21垂直于轨道12向上安装,且CO检测仪21距离阀组平台73的距离为100-150mm。

[0074] 如图10所示,本实施例还提供一种回转窑7阀组平台73CO泄漏的动态监测方法,包括以下步骤:[0075] (1)在回转窑7阀组平台73CO泄漏待监测位置处装设轨道12,将一巡逻机器人11放在轨道12上,并将一CO检测仪21装在巡逻机器人11上;[0076] (2)在一驱动装置的驱动下,装设有CO检测仪21的巡逻机器人11在轨道12上持续运动,并控制巡逻机器人11的运行速度为1-2m/min,且控制巡逻机器人11在经过阀组平台73的阀门位置时的速度自动变慢;

[0077] (3)开启上述的CO检测仪21,并使该CO检测仪21的监测信号实时传送至一控制器3;

[0078] (4)当监测信号异常时,控制器3收到异常信号后报警并自动测算CO泄漏位置进行输出。[0079] 本实施例中,当监测信号异常时,控制器3收到异常信号后可以给巡逻机器人11发出停止运作信号,待操作工将CO泄漏处理完毕后再由操作工人工给控制器3输入继续运作信号,巡逻机器人11再继续运作。当然,控制器3也可不给巡逻机器人11发出停止运作信号,而是继续运作用于监测其他地方的异常信号,这样可以保证监测的连续性。另外,还可选择性的在巡逻机器人上安装报警器,当出现CO泄漏时报警器会发出警报声提醒操作工。[0080] 本实施例中,轨道12上设有限位开关5,巡逻机器人11上设有用于拨动限位开关5的拨片6,限位开关5被拨动后自动复位。[0081] 本实施例中,控制器3中设有CO泄漏位置预判系统,CO泄漏位置预判系统自动测算CO泄漏位置的过程如下:通过巡逻机器人11拨动限位开关5的拨片6,每拨动一次将信号传送给控制器3,控制器3接收信号后将巡逻机器人11的位置信息调零,控制器3依据巡逻机器人11运行一圈所需要的时间、巡逻机器人11的运行速度以及运行过程中接收到监测信号的时间自动测算出CO检测仪21发出监测信号时所在的轨道位置,并根据轨道位置预测回转窑7阀组平台73CO泄漏的发生位置。当限位开关5被拨动后,限位开关5会告知控制器3巡逻机器人11已经运行完了一圈(运行一圈时间为拨片6两次拨动限位开关5之间的时间),同时控制器3会将巡逻机器人11的位置调零,当CO检测仪21监测到CO泄漏后,通过控制器3的CO泄漏位置预判系统可分析出CO泄漏位置。

[0082] 本实施例中装置的监测范围大、占用操作空间小、应用范围广。本实施例中监控方法简便、监控效率高、成本低廉,具有广阔的市场前景。

声明:

“回转窑险情的动态监测装置及监测方法” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

619

编辑:中冶有色技术网

来源:中冶长天国际工程有限责任公司

619

编辑:中冶有色技术网

来源:中冶长天国际工程有限责任公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0