Al-Si系铸造

铝合金具有良好的铸造工艺性能和气密性, 可用于制造汽车活塞、气缸盖、发动机滑块和轮毂等构件[1]

汽车零部件的破坏, 很多是在单轴或多轴载荷下裂纹萌生和扩展所导致的疲劳失效[2]

添加Sr变质剂可使Al-Si合金的共晶Si颗粒细小, 从而降低微裂纹的萌生, 提高材料的疲劳寿命

材料在多轴加载下的疲劳寿命远比单轴加载的低, 加载路径对Si颗粒破坏方式的改变对疲劳裂纹的萌生和扩展也有重要的影响[3-5]

但是, 目前关于铝合金多轴疲劳的研究较少, 尤其是加载路径对铝合金疲劳性能的影响研究很不充分

本文研究Sr变质A319铸造铝合金在相同应变幅不同加载路径下的疲劳行为, 分析寿命和应力响应特点, 以及失效试样的断口特征和Si颗粒的断裂方式, 以明确加载路径对铝合金疲劳性能的影响

1 实验方法

实验用材料为浇注Sr变质A319铸造铝合金, 其成分列于表1

Table 1

表1

表1Sr变质A319合金的化学成分

Table 1Chemical composition of A319 alloy with Sr-modification (mass fraction, %)

|

Element

|

Si

|

Cu

|

Mg

|

Fe

|

Mn

|

Zn

|

Ti

|

Sr

|

Ni

|

Al

|

|

A319-Sr

|

6.4

|

3.1

|

0.37

|

0.52

|

0.31

|

0.53

|

0.04

|

0.016

|

0.02

|

Bal.

|

先对A319铝合金进行T6热处理: 将试样放在预先加热的炉中, 在(500±3)℃下保温固溶处理8 h, 然后在60-100℃的水中淬火处理10 min, 最后将试样放入预先加热的炉中在(155±3)℃下人工时效4 h, 开炉门自然冷却

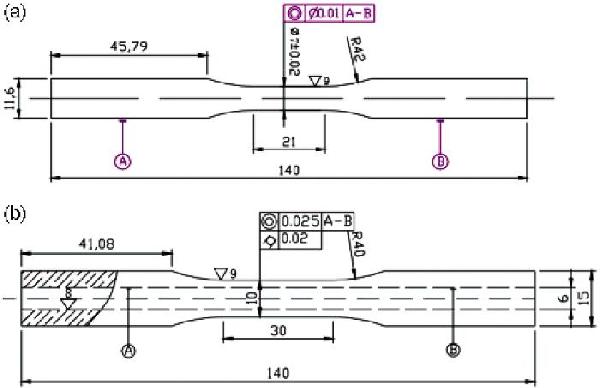

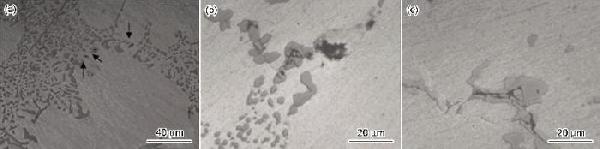

将T6热处理后的材料加工成标准疲劳试样, 单轴试样为直径7 mm的实心圆棒(图1a); 多轴疲劳试样为空心薄壁管(图1b), 圆管内外径之比为0.6, 当试样承受拉-扭复合载荷时可近似认为应力沿其横截面是均匀分布的[4]

图1疲劳试样的尺寸

Fig.1Geometry of fatigue specimen (mm) (a) uniaxial loading, (b) multi-axial loading

疲劳试验在MTS 809疲劳试验机上进行, 采用轴向应变控制方式, 应变比R=-1, 频率为3 Hz, 加载波形为正弦波

图2多轴加载路径的示意图

Fig.2Schematic diagram of multi-axial loading path

多轴加载路径示意图如图2所示, 图中的ε1和ε3分别是轴向应变和扭向应变

对于Sr变质A319疲劳试样, 在等效应变幅值为0.2%时分别在单轴、比例和圆形路径下进行疲劳试验, 观察其疲劳断口以及Si颗粒的断裂方式

用Leitz 307光学显微镜观察试样的微观组织, 用Quanta 200F场发射扫描电镜观察疲劳断口形貌, 并在断口表面以下沿轴向切取高度约为10 mm的薄片, 用环氧树脂镶嵌后制成金相试样, 用金相显微镜观察Si颗粒的断裂方式

图3Sr变质前后A319铝合金的原始组织

Fig.3Microstructure of A319 aluminum alloy before (a) and after (b) Sr-modification

2 结果和讨论2.1 微观组织

图3给出了Sr变质前后A319铸造铝合金T6态的原始组织形貌

图中灰色的为初生相α-Al基体, 黑色针状物质为共晶Si颗粒, 以及片状或针状的金属间化合物(图3a)

还有少量微孔, 如图3b中箭头所示

由图可知, 与未变质材料相比, 变质后最典型的变化是Si颗粒变得细小, 由针状向球状转变, 颗粒的形态比大大降低

Sr变质可使初生Si相细小、均匀, 而且使共晶Si端部圆钝化, Si颗粒形态比的改变对合金力学性能产生一定影响

因此, 加入微量元素Sr可使Si颗粒形态比发生改变, 从而影响了A319铝合金的力学性能

同时, Sr的加入对孔洞尺寸也有一定影响, 变质试样比未变质试样孔洞的数量少[6, 7]

Table 2

表2

表2变质前后A319的力学性能

Table 2Mechanical properties of A319 before and after Sr-modification

|

Material

|

Young’s

modulus

/GPa

|

Yield strength

/MPa

|

Tensile strength

/MPa

|

Elongation

/%

|

|

A319

|

74.2

|

211

|

230

|

2

|

|

74.8

|

210

|

226

|

1.5

|

|

A319-Sr

|

75.1

|

220

|

253

|

2

|

|

75.0

|

218

|

242

|

1

|

图4Sr变质A319合金在不同路径下的等效应力-循环周次曲线

Fig.4Stress amplitude- number of cycles curves of A319 alloy with Sr-modification under different loading path (Δεt/2=0.2%)

2.2 拉伸性能

变质前后试样的拉伸性能, 列于表2

可以看出, 在拉伸过程中无论是变质材料还是未变质材料, A319铝合金的屈服强度和抗拉强度较高(达到GB/T1173-1995标准), 主要是在热处理过程中析出相强化和Si颗粒分散硬化的结果

A319铝合金的杨氏模量均为75 GPa左右, 屈服强度的平均值为215 MPa; 而抗拉强度与SDAS大小有一定的关系, SDAS越大其抗拉强度越小

2.3 循环应力响应特征

图4给出了Sr变质A319合金在0.2%等效应变幅不同加载路径下的等效应力-循环周次曲线

可以看出, 多轴拉扭的应力响应曲线均位于单轴拉压曲线的上方, 表明多轴加载条件下相同循环周次时材料中的应力响应值较单轴加载时的高

而在多轴加载状态下圆形路径下的应力响应值又较比例路径高, 这种现象称之为非比例附加强化[8]

而且对于A319铸造铝合金材料, 非比例附加强化程度较为明显

因此, 不同加载路径下材料发生循环硬化程度和速率从大到小依次是: 圆形路径加载、 比例路径加载、 单轴加载

2.4 疲劳寿命

表3给出了Sr变质A319合金在0.2%等效应变幅不同路径下试样的疲劳寿命

可以看出, 加载路径对合金的疲劳寿命的影响很大, 同一种材料在相同应变幅下疲劳寿命(平均值)从小到大依次是: 圆形路径、比例路径、单轴加载, 这与材料在疲劳过程中的循环硬化的程度和速率的变化规律相对应

Table 3

表3

表3Sr变质A319合金在不同加载状态下的疲劳寿命

Table 3Fatigue life of A319 alloy with Sr-modification under different loading path Δεt/2 =0.2%

|

Material

|

Strain

amplititude

|

Loading

path

|

Fatigue

life

|

Average

life

|

|

A319-Sr

|

0.2%

|

Uniaxial

|

155930

|

148375

|

|

124873

|

|

164322

|

|

Proportional

|

44610

|

59482

|

|

65110

|

|

68726

|

|

Circle

|

5993

|

17232

|

|

12368

|

|

33336

|

在单轴拉压加载条件下只有轴向应变; 在比例加载路径下却同时存在轴向应变和剪切应变, 在一个循环中其大小发生变化, 但其方向不变; 而在圆形路径下, 由于所施加的轴向应变和剪切应变存在相位差, 其主应变和最大剪切应变在一个循环中, 不但大小变化方向也变化, 产生非比例附加强化

因此, 疲劳寿命从单轴、比例到圆形路径是逐渐降低的

2.5 宏观断口分析

图5给出了Sr变质A319拉伸以及在0.2%应变幅不同加载状态下的宏观断口照片

由图5可见, 不论是拉伸、单轴拉压还是多轴拉扭加载试样裂纹尖端附近都没有较明显的变形, 即没有明显的伸长和颈缩, 表现出以脆性断裂为主的特征

拉伸断裂前后A319铸造铝合金材料塑性变形很小, 观察不到颈缩现象, 断裂几乎在一瞬间发生

且其断裂面方向基本平行于正应力方向, 断口较粗糙(图5a); 单轴试样的断口基本上与主轴方向垂直, 呈现“一”字形(图5b), 表明主裂纹沿与主应力垂直的方向扩展, 图5e是试样单轴拉压的疲劳裂纹源; 多轴加载状态则有所不同, 特别是比例路径加载状态下可观察到呈一定角度扩展的两条裂纹

裂纹呈现出“人”字形(图5c), 且在比例路径下的宏观断口可以发现, 主裂纹的萌生处正是位于“人”字形裂纹的交叉处, 如图5f中白色箭头所指位置

在圆形路径加载状态下, 仍以“一”字形扩展为主(图5d)

图5不同加载路径下试样断口的宏观形貌

Fig.5Fractography of the alloy under different loading path (Δεt/2 =0.2%) (a) tensile, (b) uniaxial, (c) proportional, (d) nonproportional, (e) tensile, (f) proportional

2.6 微观断口分析

2.6.1 裂纹萌生区 图6给出了Sr变质A319铝合金在0.2%等效应变幅下疲劳裂纹萌生处的低倍照片, 图中白色箭头表示裂纹萌生的位置

可以看出, 所有试样的疲劳裂纹都萌生于试样表面或表面附近, 这与材料表面所处的特殊应力状态和环境等因素有关[9]

从单轴、比例到圆形加载路径, 疲劳试样的裂纹源区逐渐不明显, 裂纹源区尺寸也变小

其主要原因是, 随着加载路径从单轴、比例到圆形的变化试样所受的最大应力增大, 应力强度因子范围也增大, 加快了主裂纹进入扩展区的速度[10, 11]

图6疲劳裂纹萌生区的形貌

Fig.6Initiation morphologies of fatigue cracks (Δεt/2 =0.2%) (a) uniaxial, (b) proportional, (c) nonproportional

试样在圆形路径加载条件下, 位于试样内外表面的两个孔洞均萌生了裂纹

可以看出, 多轴失效试样在裂纹萌生附近表现出较为严重的磨损破坏痕迹

这种情况, 主要与试样所受的外部应力加载状态有关[12]

在拉扭复合载荷下, 裂纹在试样表面附近萌生后, 当试样受压时裂纹两断裂面在剪应力的驱动下发生滑移, 从而比在单纯拉压状态下更容易发生断裂表面的对磨, 在断口留下较明显的磨损痕迹

2.6.2 裂纹扩展区 疲劳裂纹一旦萌生, 便开始稳定扩展

图7给出了Sr变质A319合金在0.2%等效应变幅不同加载状态下的疲劳裂纹扩展区形貌

可以看出, 在裂纹扩展初期裂纹主要在Al基体中扩展, 最典型的特征就是断口上留下疲劳条纹

当裂纹遇到Si颗粒相时有两种扩展方式, 一是沿颗粒与基体界面扩展, 二是将颗粒撕断

这对应Si颗粒的两种破坏行为: 即与Al基体界面的分离(脱粘)与断裂[13, 14], 这在单轴拉压状态下较为明显(图7a)

与单轴相比, 比例、圆形路径下疲劳裂纹扩展区断口发生磨损, 导致Si相的断裂特征逐渐不明显(图7b, c)

在断口上可发现大量磨削和因磨损导致的片状脱落, 如图7中短箭头所示, 图中长箭头方向为疲劳主裂纹扩展方向

图7疲劳裂纹扩展区的形貌

Fig.7Propagation morphologies of fatigue cracks (Δεt/2 =0.2%) (a) uniaxial, (b) proportional, (c) nonproportional

2.6.3 最终断裂区 图8给出了Sr变质A319合金在0.2%等效应变幅不同加载路径下的最终断裂区的形貌

在单轴断裂区可看到夹杂, 这些夹杂可能产生晶界弱化[15], 在最后断裂过程中沿周围晶界拔起, 产生凹坑, 这在裂纹萌生和扩展区很少见, 如图8a箭头所示

在比例路径下断裂区域表面粗糙度很大, 断裂平面凹凸不同, 如图8b所示; 宏观上表现为断口反光不明显、高低不平

而在圆形加载路径下可看到平行的撕裂棱状结构(图8c)

可以发现, 缺陷较为集中分布, 表明主裂纹扩展面经常选择孔洞等铸造缺陷较多的区域优先扩展

图8疲劳裂纹最终断裂区形貌

Fig.8Damage morphologies of fatigue cracks (Δεt/2 =0.2%) (a) uniaxial, (b) proportional, (c) nonproportional

2.7 Si颗粒的断裂对裂纹萌生扩展的影响及其断裂方式

图9、10给出了Si颗粒断裂对疲劳微裂纹萌生扩展的影响, 图中拉压应力方向如图中双向箭头所示

图9为主断裂面附近Si颗粒的断裂, 可见主断裂面附近大部分Si颗粒均发生了断裂, 其断裂几率远比远离主断裂面的Si颗粒的高

其主要原因: 一是主断裂面附近较为脆弱, 主裂纹易沿缺陷较多的路径扩展, 缺陷使该区域颗粒发生断裂的几率提高; 二是试样沿主断裂面断裂过程中对其周围区域产生一定冲击, 这种冲击最易使脆性颗粒发生破坏

图10中试样的黑色边界均为疲劳试样的外边缘

从图10可以看出: 位于试样外边缘的Si颗粒优先发生断裂, 这与外部晶粒在循环变形过程中受约束小而易发生塑性变形有关, 试样外边缓Si颗粒的断裂也易成为疲劳裂纹萌生点; Si颗粒断裂后产生裂痕, 随着循环加载的进行裂痕逐渐增多, 相邻的裂痕可以相互连接而形成微裂纹

图10b显示断裂Si颗粒间的裂痕尚未连接, 图10c则显示裂痕已穿透Al基体发生了相互连接, 并有进一步向基体扩展的趋势, 微裂纹的扩展方向与主裂纹扩展趋势一致, 基本与拉压方向垂直

图9主断裂面附近Si颗粒的断裂

Fig.9Fracture of Si particles near the main fracture surface (Δεt/2 =0.2%)

图10Si颗粒断裂对Sr变质A319裂纹萌生扩展的影响

Fig.10Effect of Si particle to crack initiation and propagation of A319 with Sr-modification (Δεt/2 =0.2%), (a) uniaxial, (b) proportional, (c) nonproportional, (d) amplification of Fig.(c)

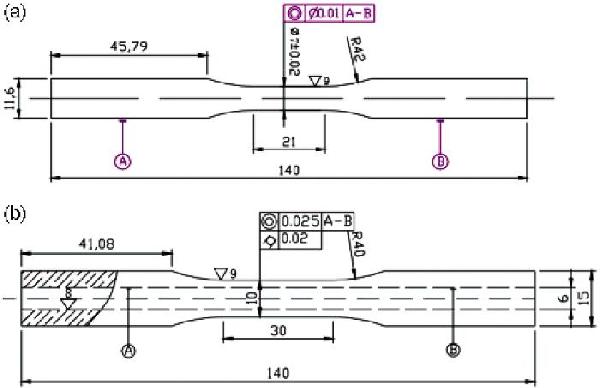

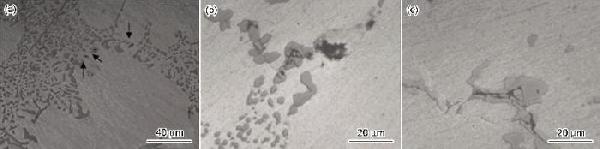

图11给出了在0.2%等效应变幅不同加载状态下Sr变质A319合金中Si颗粒的断裂方式

可以看出, 球状Si颗粒团簇在一起形成一个Si颗粒簇分布在α-Al枝晶间, 相邻的一些Si颗粒发生断裂后容易互相连接而造成一个小区域的破坏, 从而形成一个“孔洞”(图11b), 这是Sr变质导致的结果

在不同加载方式下, Si颗粒的断裂方式有所不同

单轴拉压长轴与拉压方向平行的Si颗粒更容易发生断裂, 如图11a中的短箭头所示

在拉扭复合加载状态下可观察到一个体积较大的颗粒沿不同方向断裂, 裂纹交错复杂(图11b, c), 且这种现象在圆形路径加载下最为常见, 与非比例加载方式有关

在非比例路径下, 最大剪应变平面的连续旋转使最大剪应变平面上的正应力方向也相应地改变, 在方向不断变化的正应力作用下, 同一Si颗粒可在多个不同的方向上发生断裂[16]

图11Si颗粒的断裂方式

Fig.11Cracking modes of Si particles (Δεt/2 =0.2%) (a) uniaxial, (b) proportional, (c) nonproportional

3 结论

1. 对于不同的加载路径, Sr变质A319合金在0.2%等效应变幅下疲劳寿命从小到大依次是: 圆形路径、比例路径、单轴加载

这与材料在疲劳过程中循环硬化的程度和速率随加载路径的变化规律相对应

2. 在0.2%等效应变幅条件下Sr变质A319铸造铝合金在单轴、比例及圆形路径加载下的宏观断口特征有所差别, 单轴和圆形路径加载表现为“一”字形断裂, 而在比例路径下则表现出“人”字形断裂

从单轴、比例到圆形加载路径, 疲劳试样的裂纹源区逐渐不明显, 裂纹源区和稳定扩展区尺寸也变小

与单轴相比, 比例、圆形路径下疲劳裂纹扩展区断口会发生磨损, 导致Si相的断裂特征逐渐不明显

3. 加载状态影响Si颗粒的断裂方式, 在单轴加载状态下裂痕断面基本上与主轴方向平行, 而在多轴加载状态下裂痕方向的分布较为分散

声明:

“加载路径对Sr变质A319铝合金疲劳行为的影响” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

879

编辑:中冶有色技术网

来源:田丹丹,何国球,沈月,刘晓山,樊康乐,莫德锋

879

编辑:中冶有色技术网

来源:田丹丹,何国球,沈月,刘晓山,樊康乐,莫德锋

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0