新一代高性能有机PBO纤维的密度比碳纤维更低,具有超高比强度、比模量和耐热性,是21世纪的超级纤维;同时,PBO纤维还具有优异的阻燃性能、抗冲击性能以及耐化学介质性

因此,PBO纤维在国防军工业和航空航天等领域有广阔的应用前景[1,2,3]

热固性双马来酰亚胺(BMI)树脂是高性能树脂基体之一,具有与典型的热固性树脂相似的流动性和可模塑性,可用与环氧树脂类似的工艺成型

同时,BMI树脂具有优异的耐高温、耐湿热、吸湿率低、耐辐射以及线膨胀系数小等特性,克服了传统环氧树脂耐热性较低和耐高温聚酰亚胺树脂成型压力大、温度高等缺点

因此,BMI树脂受到了广泛的关注[4,5,6]

由于PBO纤维和BMI树脂具有优异的性能,PBO纤维增强BMI树脂基(PBO/BMI)

复合材料有望成为高性能的树脂基复合材料,可作为承力结构或结构-功能一体化材料的蒙皮用于航空航天领域中的飞行器、导弹发动机壳体以及空间探测器

但是,PBO/BMI复合材料的界面粘结性能较差

复合材料的界面连接纤维和树脂并将外部载荷由树脂传递给纤维,对其性能起着重要的作用

界面的粘结质量决定着复合材料的整体力学性能以及使用寿命

PBO/BMI复合材料界面粘结性能较差的原因,可归因于PBO纤维的分子结构

其分子链结晶度和取向度高、分子表面光滑、纤维表面化学活性低且极性基团少等因素使其与BMI树脂间难以形成有效的化学键合和机械嵌合,使复合材料界面的结合强度降低

因此,必须对PBO纤维表面进行改性以期提高其浸润性以及与BMI树脂基体间的粘结性能

对PBO纤维表面改性的方法,主要有化学改性[7,8]、偶联剂改性[9]和聚合物涂层改性[10,11]、化学镀改性[12,13]、电晕改性[14,15]以及辐照改性[16]等

近年来,对材料表面的等离子体改性技术受到了越来越大的关注,因为等离子体改性有很多其他方法不能比拟的优点

等离子体改性的效率高,可在几秒到几分钟内产生令人满意的效果;等离子体处理的作用仅限于材料表面的薄层,只改变聚合物表面几十到几百纳米内的物理化学性质,不影响纤维本体的力学性能;等离子体处理是一种干法处理工艺,不使用也不产生化学物质,因此不会造成环境污染,是一种新型的环境友好的改性新技术;等离子体处理可使用多种不同类型的气体作为反应气氛,包括不同气体不同比例的组合,可使改性反应多样化,因此可结合实际需要在材料表面引入特定的反应基团和元素

这表明,等离子体改性技术在纤维改性方面具有广阔的应用前景[17,18,19,20,21,22]

本文用氧气介质阻挡放电(DBD)等离子体对PBO纤维进行表面处理,研究氧气DBD等离子体处理对双马树脂基复合材料界面性能的影响

1 实验方法1.1 实验用原材料

实验用原材料有:聚对苯撑苯并二噁唑(Poly-p-phenylene benzobisoxazole, PBO)纤维、热固性双马来酰亚胺(Bismaleimide, BMI)树脂和双马树脂

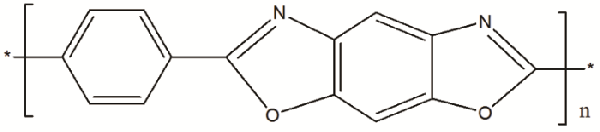

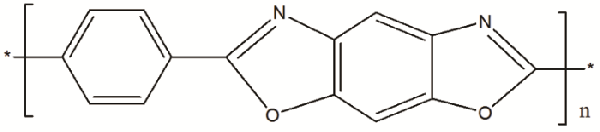

高性能纤维为高模量(HM)聚对苯撑苯并二噁唑(PBO)纤维,商品名为Zylon(化学结构式如图1)

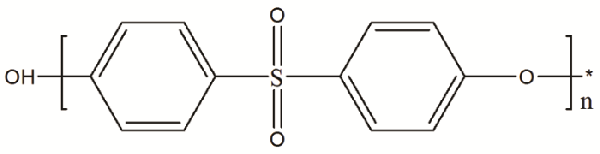

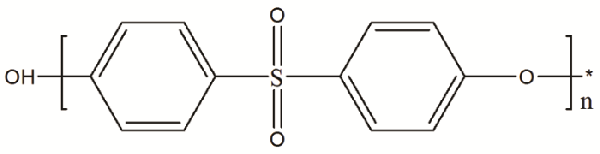

其基本性能列于表1[23,24];热固性双马来酰亚胺(BMI)树脂,型号为QY8911-II;双马树脂,由4,4-二苯基甲烷型双马来酰亚胺单体经低分子量聚醚砜改性后制得,其固化物有优良的韧性和抗氧化性,能在230℃下长期工作;QY8911-II型BMI树脂在丙酮中具有良好的可溶性,可形成丙酮的真溶液

其中主改性剂聚醚砜的结构式如图2所示

QY8911-II BMI树脂的基本性能,列于表1

图1

图1PBO的化学结构式

Fig.1Chemical structure of PBO

Table 1

表1

表1QY8911-II BMI树脂的性能

Table 1Properties of the QY8911-II bismaleimide resin

|

Properties

|

Values

|

|

Viscosity/Pa·s(80℃)

|

0.5~1.5

|

|

Softening point/℃

|

20~30

|

|

Tensile strength/MPa

|

65

|

|

Tensile modulus/GPa

|

3.3

|

|

Elongation at break/%

|

2.5

|

|

Fracture energy release rate/J·m-2

|

298

|

|

Tg/℃

|

According to E’:240

According to tanδ:270

|

图2

图2聚醚砜改性剂的分子式

Fig.2Structure of polyether sulfone

1.2 PBO/QY8911预浸料及复合材料的制备

采用高温模压工艺制备连续碳纤维增强双马来酰亚胺(BMI)树脂基复合材料单向板

高温模压成型:将纤维树脂预浸料放入模具中,在设置好的温度和压力下使树脂基体发生熔融流动充满模腔,并与纤维形成紧密粘合成为复合材料

其高温模压参数,列于表2

Table 2

表 2

表 2复合材料高温模压参数

Table 2Parameters of high temperature molding for composites preparation

|

Parameter

|

Temperature

|

Pressure

|

Time

|

|

Preheat

|

Room temperature~125℃

|

0 MPa

|

30 min

|

|

Gel

|

125℃

|

0.5 MPa

|

50~60 min

|

|

Solidify

|

190℃

|

1.5 MPa

|

3 h

|

|

Post curing

|

235℃

|

1.5 MPa

|

3 h

|

|

Cooling

|

Natural cooling to room temperature

|

|

|

1.3 性能表征

用扫描电子显微镜观察PBO纤维表面形貌,试样须喷金处理,测试电压为25 kV,放大倍数为10000倍

扫描在低真空60 Pa下进行

用AFM可观测纳米数量级的纤维表面,将单根PBO纤维用双面胶固定于载玻片并置于测试台上,使用轻敲模式对纤维表面形貌进行扫描分析,得到纤维表面三维形貌图,扫描范围为4 μm×4 μm

使用AFM自带分析软件PicoScan5根据纤维表面三维形貌图计算纤维表面粗糙度,计算公式为

Rq=1N2∑i=1N∑j=1NZij-Zav2

(1)

Ra=1N∑i=1N∑j=1NZij-Zcp

(2)

式中Ra为算术平均粗糙度,Rq为均方根粗糙度,N为图像中的数据点数,i和j为AFM图像中数据点像素位置,Zij为i和j位置的高度,Zav为在扫描区域里的平均高度,Zcp为离中心面的高度

采用X射线光电子能谱分析PBO纤维、碳纤维表面的化学成分(XPS)

使用的X射线源为单色化的Al Kα(hν=1486.6 eV),激发电压为15 kV,激发功率为250 W,分析室真空压力小于3.0×10-13 MPa,掠射角为90°,扫描点尺寸为500 μm

先进行广谱扫描,分析器的通能为20 eV,步长为1 eV,得到C、O、N全元素谱图,使用自带软件计算元素的含量

然后对C峰、O峰和N峰分别进行高精度窄谱扫描,通能和步长分别为20 eV和0.1 eV,使用XPSPeak(Version4.1)软件对C1s元素谱图进行化合态分峰

根据分峰谱图中各个峰的相对峰面积计算各官能团的含量,采用的基准校正为结合能284.6 eV处

依据ASTM D 2344 标准测试复合材料的ILSS

以此数值表征复合材料宏观界面的粘结性能

在万能试验机上采用短梁三点弯曲方法进行测试

试样尺寸为25 mm×6 mm×2 mm,跨度厚度比为5,试验速度为2 mm·min-1

每组试样的样品不少于5个,取其结果的平均值

计算复合材料ILSS值的公式为

τ=3Pb4b?h

(3)

式中τ为层间剪切强度,单位MPa;Pb为试样破坏时的最大载荷值,单位N;b为试样宽度,单位mm;h为试样厚度,单位mm

纤维单丝拉伸强度的测试(SFTS):依据标准ASTM D 3379-75标淮测试PBO纤维单丝拉伸强度,分析等离子体处理后纤维拉伸性能的变化

在室温下将单丝PBO纤维用双面胶固定于硬卡片框上,使用100 N传感器,单丝试样长度为25 mm,测试速度为1.0 mm/min,每组至少测10个样品,取其结果的平均值

2 结果和讨论2.1 氧气DBD等离子体处理时间对PBO/BMI复合材料ILSS的影响

用氧气DBD等离子体处理不同时间后的PBO/BMI复合材料ILSS值,图3所示

从图3可见,经过氧气DBD等离子体处理后复合材料的ILSS值都比处理前(43.9 MPa)有较大的提高

处理时间延长至18 s和24 s复合材料的ILSS值分别为55.2 MPa和62.0 MPa,分别比前一条件提高了4.0 MPa和6.8 MPa;继续延长处理时间到30 s材料的ILSS值反而降低,为56.2 MPa,降低了5.8 MPa;处理时间延长到36 s复合材料的ILSS值继续降低为54.5 MPa,降低了1.7 MPa,但是仍远高于未处理试样

这些结果表明,氧气DBD等离子体处理极大地提高了PBO/BMI复合材料的层间剪切强度

同时,上述数据还表明,延长相同的放电时间复合材料ILSS值的提高并不相同,表明等离子体改性时相同的时间间隔对纤维表面的性质改变并不相同

图3

图3氧气DBD等离子体处理不同时间后PBO/BMI复合材料的ILSS

Fig.3ILSS of PBO/BMI composites treated for different time by oxygen-DBD plasma

2.2 氧气DBD等离子体处理时间对PBO纤维表面化学成分的影响

对PBO纤维表面进行XPS测试,以确定纤维表面化学元素和官能团含量随等离子放电时间的变化

图4给出了经过不同时间等离子体放电处理后PBO纤维表面XPS全扫描图

从图4可知,氧气DBD等离子体处理后的PBO纤维表面含有C、O、N三种元素,与处理前的相同

但是各元素的含量有较明显的变化,也随着处理时间的变化而变化

图4

图4氧气DBD等离子体处理不同时间后PBO纤维表面的XPS全谱图

Fig.4XPS survey spectra of the PBO fiber surface treated for different time by oxygen-DBD plasma (a) untreated; (b) 12 s oxygen plasma treatment; (c) 24 s oxygen plasma treatment; (d) 36 s oxygen plasma treatment

根据图4计算出PBO纤维表面各元素相对含量,列于表3

未经等离子体处理的 PBO 纤维,其表面C元素的含量为77.22%,O元素的含量为18.01%,N元素的含量为4.77%,元素含量比O/C为0.23,N/C为0.06;从表3可见,经过氧气DBD等离子体处理12 s后PBO纤维表面C、O、N元素的相对含量分别为74.2%、22.14%和4.66%;与经处理前比较,C元素的相对含量有所下降,O元素相对含量有所上升,而N元素几乎保持不变;同时,O/C和N/C分别为0.30和0.06,O/C比处理前有所上升,而N/C也与处理前相同

但是在总体上,O+N/C比处理前有所上升,表明经过氧气DBD等离子体处理后纤维表面极性有所提高,而O元素的引入可能是主要原因

延长处理时间至24 s时C元素相对含量进一步下降为70.97%,O元素则继续上升至24.83%,N元素含量有所下降,为4.21%,O/C上升至0.35,而N/C为0.06,仍然与未处理时相同;可见O元素继续被引入纤维表面,提高了纤维表面极性

当处理时间为36 s时C元素的相对含量又上升到76.84%,O元素和N元素的相对含量分别下降到20.50%和2.66%;同时,O/C和N/C分别下降为0.27和0.03

其原因是,等离子体处理时间过长,使原本引入纤维表面的O元素和新形成的官能团被高能粒子破坏,导致O、N元素相对含量下降,而C元素的相对含量又上升,纤维表面极性又降低

Table 3

表3

表3氧气DBD等离子体处理不同时间后PBO纤维表面元素的含量

Table 3Relative elemental concentration of the PBO fiber surface treated for different time by oxygen-DBD plasma

Treatment

time/s

|

Relative elemental concentration/%, atomic fraction

|

Atomic ratio

|

|

C

|

O

|

N

|

O/C

|

N/C

|

|

0

|

77.22

|

18.01

|

4.77

|

0.23

|

0.06

|

|

12

|

74.20

|

22.14

|

4.66

|

0.30

|

0.06

|

|

24

|

70.97

|

24.83

|

4.21

|

0.35

|

0.06

|

|

36

|

76.84

|

20.50

|

2.66

|

0.27

|

0.03

|

经氧气DBD等离子体处理后的PBO纤维表面,其N元素的变化并不明显,仅在36 s时有较明显的降低

其原因是,在氧气等离子体中氮气几乎全部排除出,因此在等离子体放电时大量引入O元素,而N元素不会有明显变化;但是在放电时间过长时含氮基团会被破坏,导致N元素含量有所下降,比未处理时的纤维低

图5给出了分峰处理的PBO纤维表面C1s谱图

可以看出,在氧气DBD等离子体处理后各官能团随处理时间的变化

未经处理的PBO纤维表面含有四种官能团,与PBO分子式相吻合

从图5可见,除了原有的四种官能团外,经过氧气DBD等离子体处理后的PBO纤维表面产生了新的官能团,其结合能位置在289.0 eV,归属于-O-C=O,说明氧气DBD等离子体在PBO纤维表面引入了新的基团

同时,各个官能团所占的峰面积表明,等离子体处理不同时间后,各个官能团的含量发生变化,影响复合材料中纤维与树脂之间化学键合作用的强弱,最终影响PBO/BMI复合材料ILSS值的变化

图5

图5氧气DBD等离子体处理不同时间后PBO纤维表面XPS的C1s 分峰谱图

Fig.5XPS C1s spectra of the PBO fiber surface treated for different time by oxygen-DBD plasma (a) untreated; (b)12 s oxygen plasma treatment; (c) 24 s oxygen plasma treatment; (d) 36 s oxygen plasma treatment

对分峰处理后的C1s谱图进行面积积分(拟合峰与基线所围成的封闭区域)后,可得到PBO纤维表面各官能团含量随等离子体处理时间的变化(表4)

经过氧气DBD等离子体处理12 s后PBO纤维表面-C-C-基团含量为60.54%,比未处理时有所下降,-O-C=O基团从无到有,含量为3.16%,-O-C=N-基团有较明显下降,而-C-N-基团的含量提高,为20.21%

其原因是,-O-C=N-基团受到等离子体中活性粒子的破坏,并生成了一部分-O-C=O和-C-N-基团

生成的-C-N-基团抵消了其被等离子体破坏的量,反而使含量有所提高;处理时间延长至24 s时-C-C-含量降低为52.98%

另外,-C-N-基团含量为22.02%,-C-O-基团和新生成的-O-C=O基团含量上升分别上升为14.61%和5.04%

其原因是,氧气等离子体引入的氧原子与纤维表面作用生成了这两种基团,而-O-C=N-基团受到破坏,含量继续降低为5.36%;处理时间为36 s时-C-C-基团含量开始有所提高为63.34%,而-O-C=O基团下降为4.56%,-C-O-基团含量也下降至7.33%

同时,-C-N-基团和-O-C=N-基团也有所下降,分别为19.56%和5.21%

Table 4

表4

表4氧气DBD等离子体处理不同时间后PBO纤维表面各官能团的含量

Table 4Concentration of functional groups on the PBO fiber surface treated for different time by oxygen-DBD plasma

Treatment

time/s

|

Concentration of correlative functional groups/%

|

|

-C-C-

|

-C-N-

|

-C-O-

|

-O-C=N-

|

-O-C=O

|

|

0

|

70.53

|

11.25

|

6.32

|

11.89

|

0

|

|

12

|

60.54

|

20.21

|

8.48

|

7.61

|

3.16

|

|

24

|

52.98

|

22.02

|

14.61

|

5.36

|

5.04

|

|

36

|

63.34

|

19.56

|

7.33

|

5.21

|

4.56

|

综上所述,经氧气DBD等离子体处理后非极性的-C-C-基团含量都有所下降,极性基团的总含量提高,但各个基团变化趋势并不一致

这可能也是氧气等离子体处理不同时间区域时PBO/BMI复合材料ILSS变化不成比例的原因

当极性基团含量提高时,PBO纤维表面极性上升有利于纤维表面浸润性的提高,可更好的润湿BMI树脂,且在复合材料形成时化学反应增多增强

这是提高纤维与树脂之间界面粘结性能的一个重要原因

同时,经过长时间(36 s)的氧气DBD等离子体处理后PBO纤维表面基团变化又出现相反的趋势,过长时间的等离子体处理将纤维表面新产生的基团破坏,反而使-C-C-基团含量上升;于是,PBO纤维表面极性随之下降,反应活性降低,不利于进一步提高复合材料ILSS值

由此可见,适当的等离子体处理时间是有效改善PBO/BMI复合材料界面粘结性能的保证,太短或太长都不能达到最佳效果

2.3 氧气DBD等离子体处理时间对PBO纤维表面形貌和粗糙度的影响

对于纤维增强树脂基复合材料,纤维表面形貌和粗糙度对其界面粘结性能的影响至关重要

等离子体处理在纤维表面产生新的基团堆积,高能粒子也刻蚀纤维表面形成小坑和沟壑;用SEM和AFM观察了氧气DBD等离子体处理不同时间后PBO纤维表面的形貌,如图6和图7所示

图6

图6氧气DBD等离子体处理不同时间后PBO纤维的SEM照片

Fig.6SEM images of the PBO fiber treated for different time by oxygen-DBD plasma (a) untreated; (b) 12 s oxygen plasma treatment; (c) 24 s oxygen plasma treatment; (d) 36 s oxygen plasma treatment

图7

图7氧气DBD等离子体处理不同时间后PBO纤维的AFM图

Fig.7AFM images of the PBO fiber treated for different time by oxygen-DBD plasma (a) before treated; (b) 12 s; (c) 24 s; (d) 36 s

从图6可以看出,未经等离子体处理的PBO纤维表面光滑,一些小的条纹;而经过氧气DBD等离子体处理12 s后,在PBO纤维表面出现凸起和缺陷(图6b),原因可能是等离子体中的高能粒子对纤维表面的刻蚀;随着等离子体处理时间的延长(24 s)凸起和沟壑更加明显,这是等离子体处理效果的积累;等离子体处理时间延长到36 s则在PBO纤维表面出现明显的剥离,纤维的本体结构可能被破坏

从图7可见,氧气DBD等离子体处理12 s后在纤维表面出现许多凹凸不平,包括一些纵向分布的条纹状刻痕;当等离子体处理时间延长至24 s时纤维表面的凸起尺寸变大、条纹变深,形貌的变化更加显著;延长处理时间延长到36 s时纤维表面的形貌更加复杂,出现一些大的堆积物

这表明,随着氧气DBD等离子体处理时间的延长纤维表面的形貌变得越来越复杂,刻蚀现象越来越严重

根据PBO纤维的3D形貌图,使用AFM自带软件可计算出纤维表面粗糙度随等离子体处理时间的变化,结果列于表5

从表5可见,未经处理的PBO纤维其表面粗糙度Ra和Rq分别为192.4 nm和213.5 nm,用氧气DBD等离子体处理12 s后PBO纤维表面粗糙度分别为Ra=232.5 nm、Rq=245.6 nm

而未经处理的PBO纤维表面粗糙度为Ra=192.4 nm、Rq=213.5 nm;这表明,经过12 s处理后纤维表面粗糙度有较大的提高

处理时间为24 s时纤维表面的粗糙度进一步增大为Ra=291.7 nm、Rq=312.7 nm,与上述纤维表面形貌图的变化趋势一致;处理时间延长到36 s纤维表面粗糙度达到最大值,分别为Ra=374.6 nm、Rq=401.3 nm

Table 5

表5

表5氧气DBD等离子体处理不同时间后PBO纤维表面的粗糙度

Table 5Roughness values of the PBO fibers surface treated for different time by oxygen-DBD plasma

|

Treatment time/s

|

Ra/nm

|

Rq/nm

|

|

0

|

192.4

|

213.5

|

|

12

|

232.5

|

245.6

|

|

24

|

291.7

|

312.1

|

|

36

|

374.6

|

401.3

|

可以发现,在处理时间为36 s时PBO纤维表面粗糙度达到了最大值;而此时PBO/BMI复合材料的ILSS值却只有54.3 MPa,其原因除了PBO纤维的表面极性和化学活性有所下降,也表明纤维表面粗糙度过大不利于复合材料界面粘结性能的提高

因为粗糙度过大使树脂不能在纤维表面完全铺展,容易形成缝隙和缺陷而形成应力集中

2.4 氧气DBD等离子体处理时间对PBO纤维单丝拉伸强度的影响

氧气DBD等离子体处理不同时间的PBO纤维单丝拉伸强度,如表6所示

从表6可见,未经处理的PBO纤维,其单丝拉伸强度为5624 MPa;经过12 s氧气DBD等离子体处理后单丝拉伸强度为5444 MPa,比处理前降低了3.2%;延长处理时间为24 s则降低4.8%,为5352 MPa;而处理36 s后纤维单丝拉伸强度为4988 MPa,降低了11.3%

随着等离子体处理时间的延长,PBO纤维单丝拉伸强度降低幅度越来越大;到36 s时则降低11.3%,说明这时PBO纤维受到了等离子体严重的刻蚀,甚至产生了缺陷

这表明,因此,用氧气DBD等离子体处理PBO纤维时,只有处理时间适当才能改善PBO纤维的表面性能而不损害其本体性能

Table 6

表6

表6氧气DBD等离子体处理不同时间后PBO 纤维的单丝拉伸强度

Table 6Single fiber tensile strength of the PBO fiber treated for different time by oxygen-DBD plasma

|

Treatment time/s

|

Single fiber

tensile strength

/MPa

|

Standard deviation

/MPa

|

Decreasing rate/%

|

|

0

|

5624

|

358

|

0

|

|

12

|

5444

|

425

|

3.2%

|

|

24

|

5352

|

403

|

4.8%

|

|

36

|

4988

|

416

|

11.3%

|

3 结论

(1) 用氧气DBD等离子体处理的PBO 纤维表面其元素组成仍然为C、O、N,但是含量发生较大的变化,其中氧含量提高,氮含量变化不大但是在过度处理时降低

(2) DBD等离子体处理使PBO纤维表面发生明显的刻蚀,产生沟壑和凹凸不平,表面粗糙度明显提高;这些变化是PBO/BMI 复合材料界面粘结性能提高的重要原因,而PBO纤维的单丝拉升强度在合理的处理条件下不会明显降低

因此,必须选择适当的参数进行PBO纤维的DBD等离子体处理

1 实验方法1.1 实验用原材料 class="outline_tb" 1005-3093/richHtml_jats1_1/images/table_thumbnail_icon.png"/>表1 class="outline_tb" 1005-3093/richHtml_jats1_1/images/table_thumbnail_icon.png"/>表 21.3 性能表征2 结果和讨论2.1 氧气DBD等离子体处理时间对PBO/BMI复合材料ILSS的影响 class="outline_tb" 1005-3093/richHtml_jats1_1/images/img_thumbnail_icon.jpg"/>图4 class="outline_tb" 1005-3093/richHtml_jats1_1/images/img_thumbnail_icon.jpg"/>图5 class="outline_tb" 1005-3093/richHtml_jats1_1/images/img_thumbnail_icon.jpg"/>图6 class="outline_tb" 1005-3093/richHtml_jats1_1/images/table_thumbnail_icon.png"/>表52.4 氧气DBD等离子体处理时间对PBO纤维单丝拉伸强度的影响

![]()

表63 结论

声明:

“氧气DBD等离子体处理PBO纤维表面及其对双马树脂基复合材料界面性能的影响” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

757

编辑:中冶有色技术网

来源:刘哲,陈博涵,陈平

757

编辑:中冶有色技术网

来源:刘哲,陈博涵,陈平

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0