铝箔轧制过程中,道次及道次加工率的确定,是制定轧制工艺的重要环节。道次及道次加工率的合理与否影响产量及轧机的生产效率,同时直接影响产品质量,因此,在制定轧制工艺时,必须合理地安排好道次数及道次加工率,这样才能保证产品的质量要求,提高生产率。原有生产工艺一般采用五个道次甚至六个轧制双零铝箔,纯铝一般道次加工率是55%左右,合金铝的道次加工率一般在35%。我公司近来采用四个道次轧制双零六铝箔,并已批量稳定生产。纯铝道次加工率提高到了63%左右,成功减少了生产道次。本公司生产工艺的确定是从坯料规格、轧机性能、工艺润滑、冷却条件、张力范围、轧辊磨削、轧制速度、操作方法和表面质量等方面来实现的。

1 铝箔生产装备

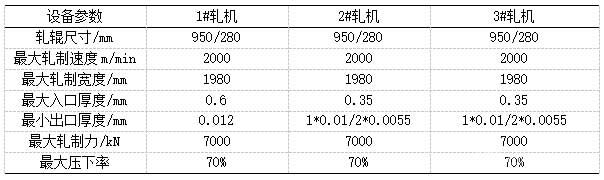

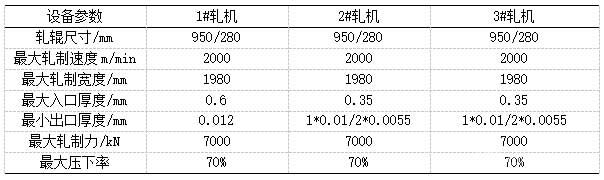

本单位使用当前国内最先进、设计宽度最宽的ACHENBACH轧机,轧机装配了ACHENBACH先进的AGC厚度控制系统、AFC板形自动控制控制系统。设备最大压下率可达到70%,为减道次生产提供了基础。

表一:铝箔轧机主要技术参数

2 坯料选择及质量要求

2.1 铝箔坯料厚度、宽度、状态的选择

坯料厚度:原五道次轧制双零铝箔时选择的铝箔坯料的厚度范围在0.35mm-0.5mm之间,采用四道次轧制双零铝箔时为避免道次压下量过大造成表面质量缺陷一般采用厚度为0.35mm以下的坯料,本公司采用的厚度为0.28mm。厚度公差一般要求控制在厚度的±3%以内,要求严格的甚至控制在厚度的±2%以内。

坯料宽度:坯料宽度是根据轧机最大轧制宽度、设备能力和成品规格,且考虑切边量来确定的。根据轧机的技术参数本公司的最大入口宽度为1980mm。宽度公差一般要求控制在±2mm以内,要求严格的应为±1.0mm。

坯料重量:坯料的重量主要取决于设备的机械化程度和结构性能。卷重越大,生产率越高几何废料减少,因此提高卷重量是提高产量、降低成本的有效措施。本公司的最大轧制重量12870kg。

坯料性能:铝箔坯料状态分为软状态、半硬状态、和全硬状态三种,铝箔毛料的力学性能应符合下列要求:

H18状态,αb≥150MPa,δ≥2%;

H14状态,αb≥110MPa,δ≥3%。

2.2 坯料的冶金质量

用于生产铝箔坯料的熔体要有高的金属纯洁度,熔体含渣、含气量要低,熔体精练后氢含量必须控制在0.12mL/(100g铝)以下,生产的铸轧坯料不产生气道、夹渣等内部质量缺陷,晶粒度达到一级。

2.3 坯料的表面质量

毛料表面质量直接影响到铝箔的表面质量。坯料的表面质量加以严格控制,表面要洁净、平整、无腐蚀,表面不允许有油斑、孔洞、金属和非金属压入物、暗纹、擦划伤等缺陷。

2.4 坯料的板形质量

对铝箔毛料的板形要求控制在15I以内。不允许有两边松或两边紧、两肋松或两肋紧、中间松等不良板形。板形的理想状态应为抛物线状,中凸度要求控制在厚度的1%以内。

2.5 铝箔毛料的技术标准要求

铝箔毛料的技术标准应涵盖以下12个方面的内容:合金与状态,卷材尺寸与公差,化学成分,性能与组织,表面粗糙度,平直度,凸面率,内、外部质量,端面质量,包装要求,质量证明书和其他要求等。作为技术标准,每项内容应有具体的技术要求.

3 生产过程控制

3.1 道次加工率:

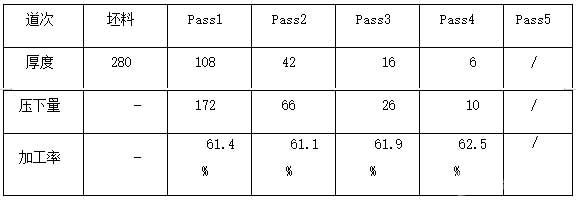

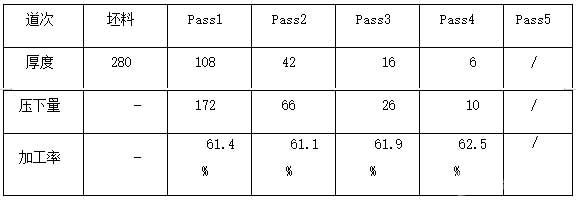

原铝箔轧制道次加工率一般控制在50%~60%,减道次后铝箔道次加工率一般在60%以上。轧制压下量的分配按道次加工率逐步上升的原则。减道次后与原轧制加工率对如表二表三,

表二:五道次双零铝箔的轧制加工率

表三:减道次后的铝箔加工率

轧制力:对于厚度0.05mm以上的箔材能起到主要压下作用,因减道次生产时压下量较大,为保证其他工艺参数平衡,因此轧制力的使用也较大。

轧制速度:轧制速度是轧机和轧制技术先进程度的主要标志,铝箔轧机的发展方向,就是高速轧制,以获得高的生产率,但减道次生产时,前两道绝对压下量大,变形热和摩擦热较大,如果轧制速度过快极易产生起鼓。

后张力:后张力应控制较小,避免对铝箔内部组织塑性的破坏,有利于针孔的减少。

轧制油温:为保证轧制油的冷却能力、控制好版型,防止轧制起鼓要控制好轧制油温度。

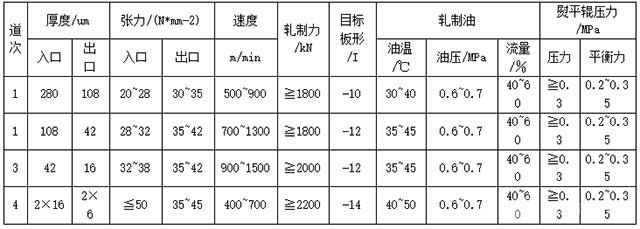

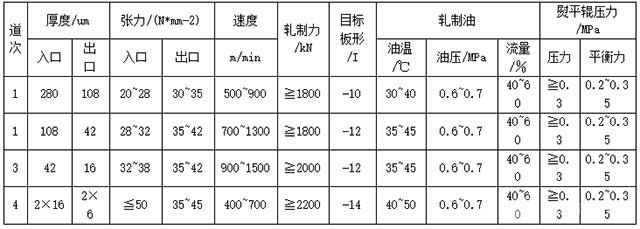

版型曲线:轧制过程I值特别是前4道次I值的设定一与控制,不仅受到坯料的影响,而且如果板形控制不好,直接会导致在成品道次轧制过程中出现起皱、起棱等现象。具体方案见下表四:

表四:0.006mm铝箔轧制工艺

3.3 轧制油的选择与管理

在箔材轧制中,轧制油除了起冷却、润滑作用外,其抗压性对箔材的轧制压下量有很大的影响,在一般的情况下润滑油的抗压性好,道次加工率大,否则道次加工率将减少。

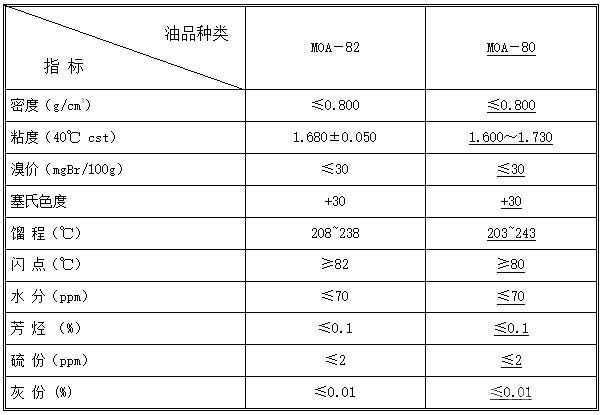

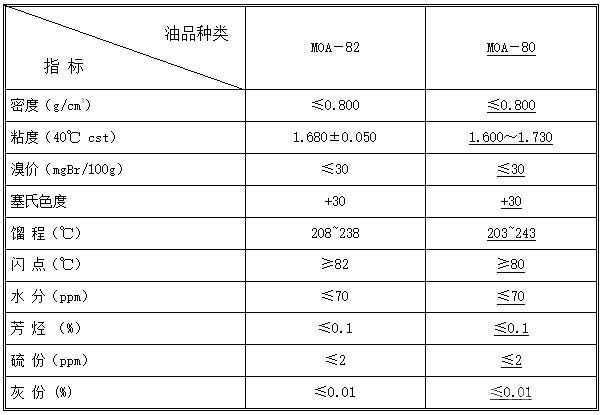

本厂粗、精轧同时选用了一种低粘度的基础油MOA-80,通过调整添加剂的含量来满足粗、精轧不同的工艺要求。这样做从轧制油的管理上比较方便。所选基础油指标如下表五:

表五:基础油指标

轧制油添加剂主要使用的是酯、醇添加少量酸,从而使轧制油达到最佳效果。因四道次出双零成品所采用的道次压下量较大,所以添加剂含量较五道次轧制时含量高。醇的添加量一般为基础油量的2%~5%,酯的添加量为基础油量的1%~3%。当酯含量过低时,则在轧制时会发生压不下的现象;而过高时退火后易产生油斑。具体轧制油使用指标见下表六:

表六:轧制油控制指标

3.4 轧辊管理

轧辊是轧制工艺的重要一环,轧辊质量稳定是轧制稳定的基础。主要工艺

参数是轧辊凸度与表面粗糙度的控制,本厂减道次轧制时轧辊磨削工艺如表七:

表七:轧辊磨削工艺参数

3.5 中间退火

中间退火主要是为了消除加工硬化。热轧铝箔坯料从750μ轧制到15μ,总加工率已经达到98%,抗拉强度达到180MPa左右。这样,在成品轧制过程,减薄相对困难,经常发生打滑。

中间退火的另外一项主要任务是减少成品的针孔。经验数据表明,热轧坯料轧制双零铝箔,中间退火以后轧制针孔成倍减少。

所以中间退火一般安排在成品道次之前,使铝箔机械性能从160~180MPa降低到120~140MPa。因为坯料厚度选择有所不同,四道次生产比五道次轧制总加工率略低,加之四道次生产时变形区温度高,降低了铝箔的加工硬化程度,因此中间退火温度比五道次生产时略低。

中间退火工艺:165℃×8~18h。

4 常见问题及解决措施

4.1 板形控制

减道次后随着道次加工率的上升,变形区内的变形热急剧增加,超出轧制油的冷却能力,使局部版型恶化,造成版型不良。因为轧制过程中工作辊辊型的变化主要来源于温度的干扰,其中轧材产生的变形热是使轧辊温度上升的主要原因,为了获得良好的板形,必须对辊型的变化给予及时有效地纠正,

原始辊型的设计不可能完全适应不同规格。轧辊的凸度与来料板带的板凸度不能完全相匹配,容易早成版型不良,打底废料。因此换新辊后轧制前轧辊预热很重要。但传统的热辊方式很难达到理想的效果,而且热辊时间较长,造成成品率损失,制约生产效率。通过分段冷却热辊的方式可以有效的解决,即开机轧制前应根据工作经验对出口版型进行预判,例如宽幅铝箔轧制时版型容易出现小边紧肋部松中间松,热辊时可对应出口的预判版型将轧制油油嘴分段开启控制流量大小控制辊型,使辊型接近轧制时的热凸度。这样可以有效提高打底质量和版型质量。

4.2 轧制起鼓

铝箔轧制过程中,特别是减道次生产时将会产生大量的变形热和摩擦热.使轧制变形区始终处于受热状态。如果变形区的轧辊局部温度过高。超出了轧制冷却油的最大冲冷却能力,使该处的热膨胀变大,则与之对应该处出口铝箔变松,如在铝箔卷取过程中无法将其展平。则该处卷取后的孔隙率比平整处的大,累积后就形成起鼓,也称为热鼓,

铝箔热鼓问题具体措施为:根据出口侧打底时的板形情况及时调整轧辊凸度,保证打底的质量和正常轧制时的板形控制;板形参数的设汁必须保证出口板形平整同时保证中部比边部略紧,即保持一定中高,还要考虑道次间板形参数的合理过渡;应定期检查喷嘴的喷射效果,及时停机检查轧制油嘴工作情况;一般轧制油的配制按照高油膜强度、低粘度、低油斑倾向的原则,配制过程中严格控制好轧制油的各项性能参数;更换清辊器胶片或更换支承辊后必须检查清辊器胶片与支撑辊的压靠辊是否正常,同时调整好清辊器压力;注意观察料面的质量情况;应根据来料性质和设备的冷却能力合理分配好道次压下率。在具体原因未明确之前,为防止批量废品出现,一般都先采用降温、降速的方法来进行生产。

4.3 针孔控制

由于四道次轧制双零铝箔压下量大大增加,因此对应使用的轧制工艺参数较大,出现针孔的几率也就大为增加。因此,除了坯料的质量需要确保之外,在生产过程中要特别注意以下方面:

四道次生产双零铝箔是,轧制速度和后张力的控制应结合轧辊表面粗糙度和轧制油的性能进行调整。特别是在轧制成品的前一道次和成品道次轧制速度和后张力的控制是否合适对针孔影响最大。实践证明轧制速度太快或后张力太大针孔数明显增多,速度太慢或后张力太小又影响生产效率甚至造成铝箔出现皱褶、开缝等。因此要合理控制速度和张力,我们的工艺要求正常轧制时速度不大于600m/min,后张力不大于65N/mm² .

轧制油的洁净度越高越好,针孔数越少。因此,要合理调配硅藻土与活性白土的比例,定期清洗过滤器,并有专人管理,保证轧制的过滤系统必须良好运行。

对轧辊表面粗糙度要求特别严格,如果轧辊表面粗糙度太高,则轧制速度较快,针孔增多且表面光亮度低, 为保证稳定性和质量、降低针孔。应保证工艺要求的粗糙度参数。

5 成果分析

5.1 质量情况

通过改变道次压下量、控制油温、一二道次交叉轧制、筛选轧辊、冲洗轧辊及加大基础润滑油等方式解决了高速轧制时的热鼓、二道次斜纹问题,避免了很容易出现的表面质量、板形不良等问题。通过控制工艺参数和采取其他控制针孔措施,0.006mm铝箔针孔数均小于1000个/㎡,最少控制在200个/㎡。针孔在卷面边部较多,有少量密集成行针孔。由于断带较少,生产情况稳定,加上固定的几何切边、每道次料头及料尾扒料,成材率较高,轧制综合成品率在95%以上。

5.2 提高了生产效率

对于四个道次生产双零铝箔最大的优势是极大提高生产效率,降低生产成本。通过初步统计工艺由原来五道次改为四个道次出成品后,生产效率提高了15%以上,以本厂3台铝箔轧机为例,原设计年产量为20000吨,减道次后理论计算年产量可达到25000吨。同时大幅降低了单位辅材的消耗,降低了成本。

6 结束语

通过对优化选择坯料,尤其是在不增加原料成本情况下,合理定制坯料厚度,合理制定道次压下率、优化调配添加剂、优化工艺参数、以及对板型和表面质量等关键因素的控制,成功实现四道次轧制出0.006㎜优质铝箔,极大提高了生产效率,有效降低了生产成本。为企业的良性发展和扩大市场竞争力奠定了坚实基础。

参考文献

[1]潘复生,张静,等。铝箔材料[M].北京:化学工业出版社,2005

[2]王祝堂,田荣章。铝合金及其加工手册[M].长沙:中南大学出版社,2005

声明:

“四个道次生产双零铝箔轧制工艺浅析” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1198

编辑:中冶有色技术网

来源:万基控股集团有限公司

1198

编辑:中冶有色技术网

来源:万基控股集团有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0