1.本发明属于冶金技术领域,具体涉及一种由镍铁制备硫酸镍的方法。

背景技术:

2.镍是一种重要的

有色金属原料,在地球上储量丰富。镍矿石主要分硫化铜镍矿和氧化镍矿,两者的选矿和冶炼工艺完全不同:根据硫化铜镍矿矿石级别选用不同选石方法,再进行冶炼;氧化镍矿的冶炼富集方法,可分为火法和湿法两大类。

3.随着全球范围

新能源汽车产销保持高速增长,三元

动力电池占比逐渐提升,高镍化技术路线成为行业共识,以上因素共同作用下,未来动力电池领域硫酸镍消费高速增长的前景明确。

4.传统的硫酸镍生产工艺主要是通过硫化镍矿火法冶炼生产

高冰镍再采用湿法工艺生产硫酸镍,但是目前硫化镍矿的储量低、开采条件相对较高、矿石品位有所下降,导致硫化镍矿产量呈逐渐下降,在硫化镍矿资源不足的背景下,开发新工艺使资源潜力较大的红土镍矿供应和加速增长的硫酸镍需求相匹配的问题得到解决。

5.目前利用红土镍矿生产镍产品主要有火法和湿法两类生产工艺。火法工艺包括回转窑

电炉还原熔炼工艺(rkef)、竖炉电炉还原熔炼工艺(nst)、大江山冶炼工艺以及尚未工业化的转底炉工艺。由于rkef火法工艺具有较高的收率,近年来被广泛应用,由其生产制备得到的镍产品则是含有各种杂质的镍铁。

6.工业上,常用采用镍铁加入含硫料后在转炉中吹炼制备高冰镍,再采用湿法工艺生产硫酸镍。此法需要先由镍铁制备得到高冰镍,再浸出制备硫酸镍,工艺流程长,原料消耗大,投资成本高,且湿法制硫酸镍时,镍的收率低。

7.现有技术中,也有相关厂家使用镍铁直接制备硫酸镍:通过将镍铁与硫酸、硝酸反应得到溶液,再进行逐步提纯,制备硫酸镍。工艺过程复杂,对萃取剂和沉淀剂消耗量大,且反应过程释放出一氧化氮有毒气体,不能达到清洁生产的目的。

8.相关技术公开了一种选择性分离钴镍铜铁合金中有价金属的方法,通过将钴镍铜铁合金在1300℃

1600℃下熔融,再高压雾化装置进行雾化制粉,得到钴镍铜铁合金粉;将此合金粉加入到硫酸体系中,通入氧化性气体或者氧化剂,调节气体流量或氧化剂用量进行控电位选择性浸出,得到cu渣和co、ni、fe混合浸出液;cu渣进一步强化氧化浸出、净化提纯得到cu的化学品;co、ni、fe混合浸出液加入到特殊设计的锈蚀浸出槽中,进行锈蚀分离,得到铁锈渣和硫酸镍钴混合液。该制备方法新颖,流程短,工艺过程无污染。然而,前处理阶段需要高温熔融再雾化制粉,能耗较高,产业化推广较为困难。

9.因此,亟需一种流程短、成本低、收率高的镍铁一步法直接制备硫酸镍的方法。

技术实现要素:

10.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种由镍铁制备硫酸镍的方法。该方法能够制备出电池级硫酸镍,且该方法具有工艺流程短、

辅料消耗量低、镍收率高等优势。

11.根据本发明的一个方面,提出了一种由镍铁制备硫酸镍的方法,包括以下步骤:

12.s1:在高压氧气环境中,将镍铁的粉碎料与硫酸混合,并通入一氧化碳气体进行反应,固液分离得到滤液和滤渣;

13.s2:向所述滤液中加入氧化剂,再加入沉淀剂,并控制滤液的ph,固液分离得到含镍滤液和氢氧化铁沉淀;

14.s3:所述含镍滤液经过萃取和反萃取处理得到硫酸镍溶液。

15.在本发明的一些实施方式中,步骤s1中,所述反应在密闭空间中进行,所述一氧化碳气体从所述粉碎料的底部通入,并控制密闭空间中一氧化碳气体的体积浓度≤2.5%。控制密闭环境中一氧化碳气体的浓度及通入方式,防止闪爆,避免安全事故的发生。

16.在本发明的一些实施方式中,步骤s1中,所述反应的温度为40

200℃。控制反应温度利用一氧化碳气体与镍铁的反应进行及快速分解、氧化,起到了催化氧化的作用。

17.在本发明的一些实施方式中,步骤s1中,所述硫酸的浓度为3

8mol/l。由于四羰基镍与浓硫酸易发生爆炸,因此需控制硫酸浓度。

18.在本发明的一些实施方式中,步骤s1中,所述反应的压力为3.0

6.5mpa。该压力条件下,可加快氧化反应的进行。

19.在本发明的一些实施方式中,步骤s1中,所述滤渣可返回上一个工序继续进行反应,避免物料的浪费。

20.在本发明的一些实施方式中,步骤s2中,所述的氧化剂为双氧水、压缩空气、氯气或氯酸钠中的一种或多种。氧化剂对滤液中的二价铁进行氧化,便于后续沉淀。

21.在本发明的一些实施方式中,步骤s2中,所述沉淀剂为氨水、氢氧化钠、碳酸钠或碳酸氢钠中的一种或多种。

22.在本发明的一些实施方式中,步骤s2中,所述ph为3

3.5。该ph下,氢氧化铁能完全沉淀分离,并保留镍离子。

23.在本发明的一些实施方式中,步骤s2中,所述氢氧化铁经洗涤、加热后可制得铁红。

24.在本发明的一些实施方式中,步骤s3中,所述萃取和反萃取处理的过程为:先向所述含镍滤液加入萃取剂萃取镍,得到含镍萃取有机相,再向所述含镍萃取有机相中加入硫酸溶液反萃取镍,即得所述硫酸镍溶液。

25.在本发明的一些实施方式中,步骤s3中,所述萃取剂为p204、p507、dehpa或cyanex272中的一种或多种。

26.在本发明的一些实施方式中,步骤s3中,反萃取后得到的萃取有机相可重新皂化循环利用。

27.根据本发明的一种优选的实施方式,至少具有以下有益效果:

28.本发明通过在高压酸性条件下通入一氧化碳气体,使一氧化碳先与镍铁中的镍生成四羰基镍,再经氧气氧化,顺利与硫酸反应生成镍的硫酸盐,该过程通过催化氧化促进镍的浸出。整个反应过程,较为迅速,直接由镍铁制备出电池级硫酸镍,在密闭环境中进行,不会释放有毒气体,避免了环境污染,且工艺流程短,极大的提高了镍的收率,降低了投资成本,反应过程能耗低,辅料消耗少,适合产业化生产。

附图说明

29.下面结合附图和实施例对本发明做进一步的说明,其中:

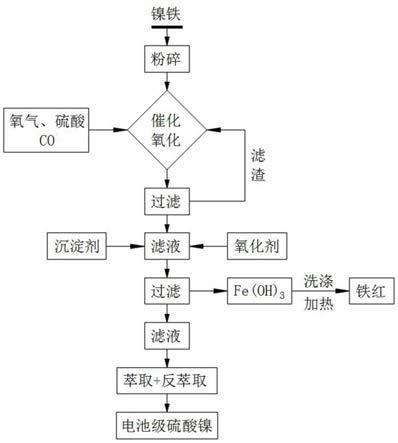

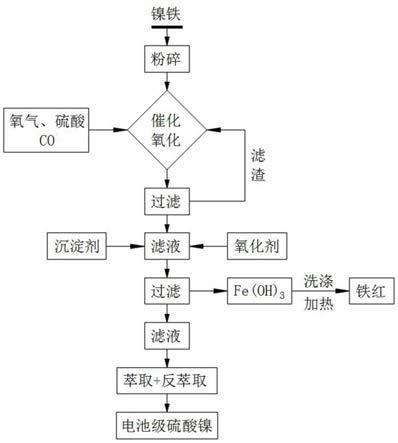

30.图1为本发明实施例1的工艺流程图示意图。

具体实施方式

31.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

32.实施例1

33.本实施例利用镍铁制备了一种硫酸镍,镍铁原料成分:镍16.79%,铁75.10%,硅1.96%,碳1.46%,硫0.233%,铬0.24%,参照图1,具体制备过程如下:

34.(1)原料预处理:将100g镍铁破碎成粉状或颗粒状;

35.(2)催化氧化:在密闭高压氧气环境中,将步骤(1)所得粉碎料采用硫酸酸浸,并从粉碎料的底部通入一氧化碳气体催化反应,控制密闭空间中一氧化碳气体的体积浓度≤2.5%,反应温度为40

50℃,硫酸的浓度为3mol/l,控制整个反应过程的压力为6.5mpa,反应时间3.5h;

36.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣;

37.(4)沉淀处理:向步骤(3)所得滤液中加入双氧水,对滤液中的二价铁进行氧化,再加入氨水,并控制滤液ph为3

3.5,再次过滤得到含镍滤液和氢氧化铁沉淀,氢氧化铁沉淀经洗涤、加热后得到铁红;

38.(5)萃取处理:将步骤(4)中的含镍滤液进行收集,使用萃取剂p204萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液;

39.(6)反萃取:用3mol/l的h2so4溶液从步骤(5)得到的含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液。

40.经检测,得到铁红(以铁计)71.32g,硫酸镍(以镍计)16.73g,由此可知,铁的浸出率为94.97%,镍的浸出率为99.64%。

41.实施例2

42.本实施例利用镍铁制备了一种硫酸镍,镍铁原料成分:镍18.22%,铁72.03%,硅1.85%,碳1.41%,硫0.362%,铬0.12%,具体制备过程如下:

43.(1)原料预处理:将100g镍铁破碎成粉状或颗粒状;

44.(2)催化氧化:在密闭高压氧气环境中,将步骤(1)所得粉碎料采用硫酸酸浸,并从粉碎料的底部通入一氧化碳气体催化反应,控制密闭空间中一氧化碳气体的体积浓度≤2.5%,反应温度为100

120℃,硫酸的浓度为8mol/l,控制整个反应过程的压力为4.5mpa,反应时间2.5h;

45.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣;

46.(4)沉淀处理:向步骤(3)所得滤液中通入氯气,对滤液中的二价铁进行氧化,再加入氢氧化钠,并控制滤液ph为3

3.5,再次过滤得到含镍滤液和氢氧化铁沉淀,氢氧化铁沉淀经洗涤、加热后得到铁红;

47.(5)萃取处理:将步骤(4)中的含镍滤液进行收集,使用萃取剂p507萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液;

48.(6)反萃取:用4mol/l的h2so4溶液从步骤(5)得到的含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液。

49.经检测,得到铁红(以铁计)65.47g,硫酸镍(以镍计)18.10g,由此可知,铁的浸出率为90.89%,镍的浸出率为99.34%。

50.实施例3

51.本实施例利用镍铁制备了一种硫酸镍,镍铁原料成分:镍18.77%,铁71.65%,硅0.94%,碳2.21%,硫0.136%,铬0.61%,具体制备过程如下:

52.(1)原料预处理:将100g镍铁破碎成粉状或颗粒状;

53.(2)催化氧化:在密闭高压氧气环境中,将步骤(1)所得粉碎料采用硫酸酸浸,并从粉碎料的底部通入一氧化碳气体催化反应,控制密闭空间中一氧化碳气体的体积浓度≤2.5%,反应温度为150

200℃,硫酸的浓度为5mol/l,控制整个反应过程的压力为3mpa,反应时间1h;

54.(3)过滤处理:步骤(2)反应结束后,经过固液分离得到滤液和滤渣;

55.(4)沉淀处理:向步骤(3)所得滤液中加入氯酸钠,对滤液中的二价铁进行氧化,再加入碳酸钠,并控制滤液ph为3

3.5,再次过滤得到含镍滤液和氢氧化铁沉淀,氢氧化铁沉淀经洗涤、加热后得到铁红;

56.(5)萃取处理:将步骤(4)中的含镍滤液进行收集,使用萃取剂dehpa萃取镍,静置,分离得到含镍萃取有机相和含杂质萃余液;

57.(6)反萃取:用5mol/l的h2so4溶液从步骤(5)得到的含镍萃取有机相中反萃取镍,得到电池级硫酸镍溶液。

58.经检测,得到铁红(以铁计)66.72g,硫酸镍(以镍计)18.65g,由此可知,铁的浸出率为93.12%,镍的浸出率为99.36%。

59.上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。技术特征:

1.一种由镍铁制备硫酸镍的方法,其特征在于,包括以下步骤:s1:在高压氧气环境中,将镍铁的粉碎料与硫酸混合,并通入一氧化碳气体进行反应,固液分离得到滤液和滤渣;s2:向所述滤液中加入氧化剂,再加入沉淀剂,并控制滤液的ph,固液分离得到含镍滤液和氢氧化铁沉淀;s3:所述含镍滤液经过萃取和反萃取处理得到硫酸镍溶液。2.根据权利要求1所述的方法,其特征在于,步骤s1中,所述反应在密闭空间中进行,所述一氧化碳气体从所述粉碎料的底部通入,并控制密闭空间中一氧化碳气体的体积浓度≤2.5%。3.根据权利要求1所述的方法,其特征在于,步骤s1中,所述反应的温度为40200℃。4.根据权利要求1所述的方法,其特征在于,步骤s1中,所述硫酸的浓度为38mol/l。5.根据权利要求1所述的方法,其特征在于,步骤s1中,所述反应的压力为3.0-6.5mpa。6.根据权利要求1所述的方法,其特征在于,步骤s2中,所述的氧化剂为双氧水、压缩空气、氯气或氯酸钠中的一种或多种。7.根据权利要求1所述的方法,其特征在于,步骤s2中,所述沉淀剂为氨水、氢氧化钠、碳酸钠或碳酸氢钠中的一种或多种。8.根据权利要求1所述的方法,其特征在于,步骤s2中,所述ph为3?3.5。9.根据权利要求1所述的方法,其特征在于,步骤s3中,所述萃取和反萃取处理的过程为:先向所述含镍滤液加入萃取剂萃取镍,得到含镍萃取有机相,再向所述含镍萃取有机相中加入硫酸溶液反萃取镍,即得所述硫酸镍溶液。10.根据权利要求9所述的方法,其特征在于,步骤s3中,所述萃取剂为p204、p507、dehpa或cyanex272中的一种或多种。

技术总结

本发明公开了一种由镍铁制备硫酸镍的方法,该方法是在高压氧气环境中,将镍铁的粉碎料与硫酸混合,并通入一氧化碳气体进行反应,固液分离得到滤液和滤渣,向滤液中加入氧化剂,再加入沉淀剂,并控制滤液的pH,固液分离得到含镍滤液和氢氧化铁沉淀,含镍滤液经过萃取和反萃取处理得到硫酸镍溶液。本发明通过在高压酸性条件下通入一氧化碳气体,使一氧化碳先与镍铁生成四羰基镍和五羰基铁,再经氧气氧化,顺利与硫酸反应生成镍铁的硫酸盐,起到催化氧化的作用。整个反应过程,较为迅速,直接由镍铁制备出电池级硫酸镍,不会释放有毒气体,且工艺流程短,极大的提高了镍的收率,降低了投资成本,反应过程能耗低,辅料消耗少,适合产业化生产。业化生产。业化生产。

技术研发人员:余海军 谢英豪 李爱霞 张学梅 李长东

受保护的技术使用者:湖南邦普循环科技有限公司 湖南邦普汽车循环有限公司

技术研发日:2021.08.25

技术公布日:2021/12/2

声明:

“由镍铁制备硫酸镍的方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

404

编辑:中冶有色技术网

来源:湖南邦普循环科技有限公司湖南邦普汽车循环有限公司

404

编辑:中冶有色技术网

来源:湖南邦普循环科技有限公司湖南邦普汽车循环有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0