1.本发明涉及冶金工业废渣处理领域,更为具体地,涉及一种基于真空感应炉镍铁渣冶炼硅铁的方法。

背景技术:

2.镍铁渣是镍铁冶炼工艺中排放的固体废渣,每1吨镍铁大约产生6吨炉渣,随着我国冶炼镍铁合金规模逐步扩大,镍铁渣的年排放量超过3000万吨,已成为继铁渣、钢渣、赤泥之后第四大冶炼渣。与其他冶金渣相比,镍铁渣有价金属回收难度大,排渣量大,已逐步成为冶金废渣处理的一大难题。目前,镍铁渣处置、利用技术的发展相对滞后,我国对镍铁渣的综合利用率不足10%,缺少大规模消纳途径,主要采用堆砌或填埋处理,不仅占用大量土地,且对土壤和环境造成污染,给镍铁冶炼的可持续发展带来严峻挑战。

3.红土镍矿火法冶炼镍铁的工艺方法主要为rkef,即回转窑干燥-电炉还原熔炼工艺,该工艺镍铁渣的主要成分是sio2、mgo、al2o3、fe2o3、cao等,矿物组成主要有镁铁橄榄石、辉石(含镁)、顽辉石等,水淬的镍铁渣还含有大量的玻璃相。为了减少镍铁渣带来的危害,提高二次资源的再利用,为镍铁冶炼行业探索出一条绿色发展的工艺,有必要加强镍铁渣的综合利用研究。

4.目前针对水淬镍铁渣含有一定的火山灰活性的特性,参照高炉渣、矿渣、粉煤灰综合利用的方法,镍铁渣可部分替代高炉渣、矿渣等用来制备水泥、混凝土或用作混凝土骨料,还可用来制备矿渣纤维、微晶玻璃等建筑材料,且大多处于实验室研究阶段。

5.例如:专利cn201510440419.3公开了一种利用水淬镍铁渣生产混凝土的方法;cn201510187193.0公开了一种用高温液态镍铁合金废渣和粉煤灰为原料制造矿渣纤维的方法;以及论文“红土镍矿火法冶炼镍铁

?

金属镁联产工艺分析”。

6.以上专利或论文所述工艺或方法在一定程度上实现了镍铁渣的利用,但是大多产品附加值低或只处于理论阶段,且对镍铁渣的利用量十分有限,未能综合利用fe、mg、si、al等元素,造成了资源的大量浪费。

7.因此,为解决上述问题,需要提供一种基于真空感应炉镍铁渣冶炼硅铁的方法。

技术实现要素:

8.鉴于上述问题,本发明的目的是提供一种基于真空感应炉镍铁渣冶炼硅铁的方法,以解决由于镍铁渣的活性低、稳定性差而导致的综合利用渠道少、利用成本高等问题。

9.本发明提供一种基于真空感应炉镍铁渣冶炼硅铁的方法,包括:

10.将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团;

11.将所述镍铁渣球团输送到上料系统,其中,所述上料系统为真空密封系统,以隔绝外界空气以及稳定所述上料系统内的压力;

12.通过所述上料系统将所述镍铁渣球团输送至真空感应加热还原系统,并在所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,生成硅铁水和炉渣,其中,加热

还原处理的温度为1500℃

?

1550℃,压力为1000

?

3000pa,保温30

?

60min;

13.通过出铁出渣系统对所述硅铁水和炉渣进行处理,获取硅铁以及炉渣。

14.此外,优选的方案是,所述将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团,包括如下步骤:

15.将所述固态镍铁渣、还原剂以及粘结剂按比例混合后输送至混料机混合均匀形成混合粉料;

16.将所述混合粉料输送至制球机压制成球团,其中,所述制球机的制团压力为20

?

25mpa;

17.将所述球团放置到干燥机中进行烘干脱水,形成所述镍铁渣球团,其中,所镍铁渣球团的水分小于1%。

18.此外,优选的方案是,在将所述固态镍铁渣、还原剂以及粘结剂按比例混合之前,还包括研磨步骤:将所述镍铁渣、所述还原剂分别磨成粒度小于0.6mm的颗粒。

19.此外,优选的方案是,所述还原剂为烟煤或半焦,所述烟煤或半焦的含碳量为镍铁渣有价金属fe、si摩尔当量的1.2倍;

20.所述粘结剂为caf2、kf、naf中的任意一种或至少两种按照预设比例混合而成,含量为渣量5

?

10%。

21.此外,优选的方案是,所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,其主要反应为:

22.sio2(s)+5c(s)+fe2o3=2si

?

fe(l)+5co(g)

23.从上面的技术方案可知,本发明提供的基于真空感应炉镍铁渣冶炼硅铁的方法,通过真空加热还原系统将镍铁渣中铁、硅还原成硅铁,富集氧化镁渣作可为氧化镁耐火材料或炼镁原料,达到综合利用镍铁渣的目的;并且能综合利用镍铁渣mg、fe、si、al等元素,实现镍铁渣有价资源的大规模二次利用,减少土地占用及环境污染。

24.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

25.通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

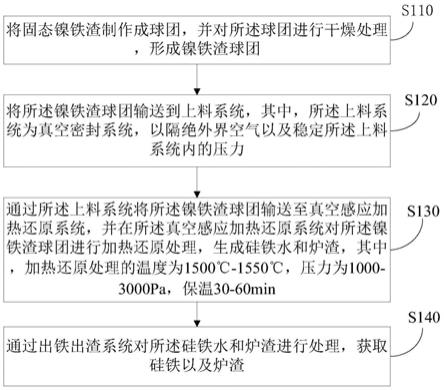

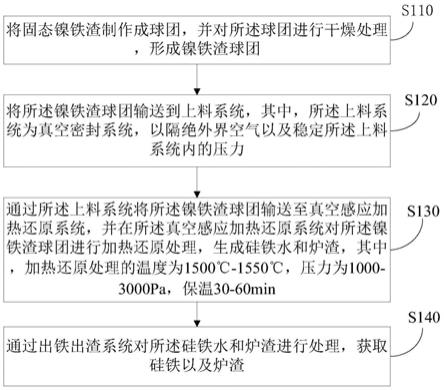

26.图1为根据本发明实施例的基于真空感应炉镍铁渣冶炼硅铁的方法流程示意图;

27.图2为根据本发明实施例的基于真空感应炉镍铁渣冶炼硅铁的装置示意图。

28.其中,1、上料仓,2、下料仓,3、密闭室,4、出铁口,5、

真空泵,6、感应炉,7、出渣口。

29.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

30.针对前述提出的由于镍铁渣的活性低、稳定性差而导致的综合利用渠道少、利用成本高等问题,本发明提出了一种基于真空感应炉镍铁渣冶炼硅铁的方法,从而解决上述

问题。

31.在下面的描述中,出于说明的目的,为了提供对一个或多个实施例的全面理解,阐述了许多具体细节。然而,很明显,也可以在没有这些具体细节的情况下实现这些实施例。

32.以下将结合附图对本发明的具体实施例进行详细描述。

33.为了说明本发明提供的基于真空感应炉镍铁渣冶炼硅铁的方法,图1为根据本发明实施例的基于真空感应炉镍铁渣冶炼硅铁的方法流程。

34.如图1所示,本发明提供的基于真空感应炉镍铁渣冶炼硅铁的方法,包括:s110:将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团;

35.s120:将所述镍铁渣球团输送到上料系统,其中,所述上料系统为真空密封系统,以隔绝外界空气以及稳定所述上料系统内的压力;

36.s130:通过所述上料系统将所述镍铁渣球团输送至真空感应加热还原系统,并在所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,生成硅铁水和炉渣,其中,加热还原处理的温度为1500℃

?

1550℃,压力为1000

?

3000pa,保温30

?

60min;

37.s140:通过出铁出渣系统对所述硅铁水和炉渣进行处理,获取硅铁以及炉渣。

38.上述步骤通过真空感应炉实现镍铁渣冶炼硅铁,其中,镍铁渣冶炼硅铁通过基于真空感应炉镍铁渣冶炼硅铁的装置来实现的,其中,图2示出了基于真空感应炉镍铁渣冶炼硅铁的装置。

39.如图2所示,基于真空感应炉镍铁渣冶炼硅铁的装置包括上料系统、真空感应加热还原系统和出铁出渣系统,其中,上料系统包括上料仓1和上料仓2,并且所述上料仓1和所述下料仓2为密封结构,在所述上料仓1、所述下料仓2上分别设置有真空气孔和氩气孔,真空气孔与真空泵5相连接。

40.其中,真空感应加热还原系统包括密闭室2、设置在密闭室2中的感应电炉6,其中,在感应电炉6的上方设置有进料管道,所述进料管道穿到所述密闭3室与所述下料仓2相连接;在所述感应电炉6的内部设置有内衬,所述内衬由石墨质耐火材料构成;在所述感应电炉6的外部设置有保护层,所述保护层由镁质耐火材料构成。

41.其中,密闭室3、所述感应电炉6均设置有真空气孔和氩气孔,当所述感应电炉运行时,通过氩气孔向所述密闭室3、所述感应电炉6充入氩气,且所述密闭室内3的气体压力要大于所述感应电炉6内的气体压力;其中,所述感应电炉6的内衬在感应电磁场作用下产生感应热。

42.其中,出铁出渣系统用于处理所述感应炉加热还原系统处理后的硅铁以及炉渣,其中,在所述感应电炉6的侧壁上设置有出铁口和出渣口7,其中,出铁口用于排出生成的硅铁水;出渣口7用于排出生成的高品位的含镁渣。

43.在本发明的实施例中,通过上述装置对镍铁渣进行加热还原处理,通过真空加热还原系统、上料系统的相互配合能够有效地将镍铁渣中铁、硅还原成硅铁,剩余富集氧化镁渣作为氧化镁耐火材料原料或炼镁原料,达到综合利用镍铁渣的目的。

44.其中,在步骤s110中,所述将固态镍铁渣制作成球团,并对所述球团进行干燥,形成镍铁渣球团,包括如下步骤:

45.s111:将所述固态镍铁渣、还原剂以及粘结剂按比例混合后输送至混料机混合均匀形成混合粉料;

46.s112:将混合粉料输送至制球机压制成球团,其中,所述制球机的制团压力为20

?

25mpa;

47.s113:将所述球团放置到干燥机中进行烘干脱水,形成镍铁渣球团,其中,所镍铁渣球团的水分小于1%。

48.此外,在将所述固态镍铁渣、还原剂以及粘结剂按比例混合之前,还包括研磨步骤:将所述镍铁渣和、所述还原剂分别磨成粒度小于0.6mm的颗粒。

49.在本发明的实施例中,采用固态镍铁渣作为原料,还原剂为烟煤或半焦,其有效含碳量为镍铁渣有价金属fe、si摩尔当量的1.2倍,稀渣剂为caf2、kf、naf中的任意一种或至少两种按照一定比例混合而成,用量为渣量的5

?

10%。加入稀渣剂可对含氧化镁的高粘度炉渣进行稀释处理,使得利用碳还原镍铁渣冶炼硅铁更为容易高效。

50.也就是说,将镍铁渣和还原剂均磨成粒度小于0.6mm的颗粒,然后将所有炉料在混料机中混合均匀;混合后的炉料在制球机中压制成球团(制团压力为20

?

25mpa);将制好的球团,在干燥机中进行烘干脱水;要求水分小于1%;干燥后的球团送入上料仓1备用。上料系统采用上下双仓式进行密封,料仓内设置有抽真空和充氩气孔,以隔绝空气和稳定仓内压力。

51.在步骤s130中,所述对所述镍铁渣球团进行加热还原处理,生成硅铁水和炉渣,包括如下步骤:

52.s131:将所述密闭室、所述感应电炉分别抽成真空度900pa,关闭所述真空气孔;

53.s132:分别向所述密闭室、所述感应电炉内通入氩气,当所述感应电炉内的气体压力达到0.1mpa后,关闭所述氩气孔,并打开所述真空气孔;

54.s133:循环上述步骤,充分排出感应炉、密闭室及后续系统内的残余空气,使得所述感应电炉内的气体压力在5000

?

10000pa,密闭室压力0.11

?

0.13mpa;

55.s134:在循环上述步骤的过程中,向所述感应电炉内加入所述镍铁渣球团,通电加热至1500℃

?

1550℃,所述感应电炉内气体压力控制在1000

?

3000pa,使得所述镍铁渣球团中的铁和硅被充分还原,并保温30

?

60min。

56.其中,所述镍铁渣球团中的铁和硅发生还原反应,其主要反应为:

57.sio2(s)+5c(s)+fe2o3=2si

?

fe(l)+5co(g)

58.在本发明的实施例中,在系统排气过程中,向感应炉内加入球团,通电加热至1500

?

1550℃,并维持感应炉内气体压力在1000

?

3000pa,此时的真空度和温度恰好可控制镍铁渣中的铁和硅被充分还原,而铝、镁不反应;保温30

?

60min是为了其发生充分还原反应。

59.通过上述实施方式可以看出,本发明提供的基于真空感应炉镍铁渣冶炼硅铁的方法,通过真空加热还原系统将镍铁渣中铁、硅还原成硅铁,富集氧化镁渣作可为氧化镁耐火材料原料或炼镁原料,达到综合利用镍铁渣的目的;并且能综合利用镍铁渣mg、fe、si、al等元素,实现镍铁渣有价资源的大规模二次利用,减少土地占用及环境污染。

60.如上参照附图以示例的方式描述了根据本发明提出的基于真空感应炉镍铁渣冶炼硅铁的方法,但是,本领域技术人员应当理解,对于上述本发明所提出的基于真空感应炉镍铁渣冶炼硅铁的方法,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。技术特征:

1.一种基于真空感应炉镍铁渣冶炼硅铁的方法,其特征在于,包括:将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团;将所述镍铁渣球团输送到上料系统,其中,所述上料系统为真空密封系统,以隔绝外界空气以及稳定所述上料系统内的压力;通过所述上料系统将所述镍铁渣球团输送至真空感应加热还原系统,并在所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,生成硅铁水和炉渣,其中,加热还原处理的温度为1500℃

?

1550℃,压力为1000

?

3000pa,保温30

?

60min;通过出铁出渣系统对所述硅铁水和炉渣进行处理,获取硅铁以及炉渣。2.如权利要求1所述的基于真空感应炉镍铁渣冶炼硅铁的方法,其特征在于,所述将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团,包括如下步骤:将所述固态镍铁渣、还原剂以及粘结剂按比例混合后输送至混料机混合均匀形成混合粉料;将所述混合粉料输送至制球机压制成球团,其中,所述制球机的制团压力为20

?

25mpa;将所述球团放置到干燥机中进行烘干脱水,形成所述镍铁渣球团,其中,所镍铁渣球团的水分小于1%。3.如权利要求2所述的基于真空感应炉镍铁渣冶炼硅铁的方法,其特征在于,在将所述固态镍铁渣、还原剂以及粘结剂按比例混合之前,还包括研磨步骤:将所述镍铁渣、所述还原剂分别磨成粒度小于0.6mm的颗粒。4.如权利要求2所述的基于真空感应炉镍铁渣冶炼硅铁的方法,其特征在于,所述还原剂为烟煤或半焦,所述烟煤或半焦的含碳量为镍铁渣有价金属fe、si摩尔当量的1.2倍;所述粘结剂为caf2、kf、naf中的任意一种或至少两种按照预设比例混合而成,含量为渣量5

?

10%。5.如权利要求1所述的基于真空感应炉镍铁渣冶炼硅铁的方法,其特征在于,所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,其主要反应为:sio2(s)+5c(s)+fe2o3=2si

?

fe(l)+5co(g)。

技术总结

本发明提供一种基于真空感应炉镍铁渣冶炼硅铁的方法,包括:将固态镍铁渣制作成球团,并对所述球团进行干燥处理,形成镍铁渣球团;将所述镍铁渣球团输送到上料系统,其中,所述上料系统为真空密封系统,以隔绝外界空气以及稳定所述上料系统内的压力;通过所述上料系统将所述镍铁渣球团输送至真空感应加热还原系统,并在所述真空感应加热还原系统对所述镍铁渣球团进行加热还原处理,生成硅铁水和炉渣,其中,加热还原处理的温度为1500℃

技术研发人员:李凤善 黄忠源 路凯华 梁文玉 张富信 刘猛 马煜真 薛满龄

受保护的技术使用者:北京中冶设备研究设计总院有限公司

技术研发日:2020.12.30

技术公布日:2021/5/18

声明:

“基于真空感应炉镍铁渣冶炼硅铁的方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

234

编辑:中冶有色技术网

来源:北京中冶设备研究设计总院有限公司

234

编辑:中冶有色技术网

来源:北京中冶设备研究设计总院有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0