1.本发明申请型涉及冶金技术领域,具体涉及一种高氯锌灰生产锌锭的方法。

背景技术:

2.目前国内锌灰回收方法大都采用火法方法,采用湿法工艺生产锌锭的技术报道较少。

3.申请号201110121965.2的专利“锌灰熔炼回收锌的方法及实施该方法的熔炼装置”,

①

、将锌灰投入锌锅内,盖上锅盖;对锌锅在4-8小时内加热至485

±

5℃时,停止加热,并保温3小时;用搅拌器对锅内的锌灰进行搅拌;再保温1小时,搅拌一次;再保温1小时,然后将沉入锅底的锌打捞出锅。该方法是利用专用的熔炼装置,通过对锌灰的加热熔炼、保温及搅拌,将锌灰中的锌液沉淀出来。实施该方法,可在镀锌生产中边生产,边收集,很方便地收集锌灰中90%以上的锌,通过检测,炼制的锌含锌纯度在98%以上。该工艺生产的粗锌含锌98%以上,含氯较高,还要进行处理才能生产99.995%锌锭。

4.申请号201010567399.3的专利“一种从热镀锌灰中回收锌的工艺”,热镀锌灰通过干磨、筛分后分离得到含金属锌筛上物和含氧化锌筛下物,从而将热镀锌灰金属锌和氧化锌进行初步分离;筛上物在温度为400~500℃,真空度为10~50pa下进行脱结合水和氯化锌处理,然后在温度为650℃~800℃,真空度为10~30pa条件下真空蒸馏得到金属锌;筛下物经过碱洗脱氯后,利用硅铁为还原剂,氧化钙为造渣剂,在真空度为10~30pa、温度为1050~1200℃条件下,通过真空热还原将氧化锌得金属锌。该工艺流程长,能耗高。

技术实现要素:

5.为解决或部分解决相关技术中存在的问题,本发明申请提供一种高氯锌灰生产锌锭的方法,本发明能够回收锌和氯,并用于生产,流程短,能够实现资源综合利用的目的。同时,回收氯生产氯化铵,氯化铵用于锌片熔炼时的造渣剂,将是该工艺的主要目的。

6.本发明申请提供了一种高氯锌灰生产锌锭的方法,包括以下步骤:s1氧化:锌灰与水进行浆化,加入双氧水氧化,静置氧化0.5~1.5h;s2脱氯:将液固比提升至2~6:1加氨水脱氯,过滤后,渣按液固比2~6:1调浆加硫酸浸出,浸出温度60~90℃,浸出时间2~4h,终点ph:2.0~5.0,之后过滤产出低酸浸出液和一段酸浸渣;s3一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比2~6:1加硫酸浸出,酸性浸出控制温度70~100℃,时间为1~3h,终点ph:1.0~2.0,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销;s4低酸浸出液一次净化:加入双氧水0.01~0.03l/l,充分氧化后将溶液升温至50~70℃,加入石灰,调节终点ph至4.0~6.0,使fe、as水解沉淀,溶液不经过滤,升温至70~90℃,加入kmno4使锰离子氧化形成二氧化锰沉淀;s5低酸浸出液二次净化:加入锌粉置换除去溶液中的cd、cu等重金属离子,置换控

制条件为:温度50~70℃,反应时间0.5~1.5h;s6电积:净化后的硫酸锌溶液进行电积,生产出锌片;s7熔铸:锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。

7.进一步的,步骤s1中所述锌灰含锌60~80%, 氯1~2%, 氟0.005~0.015%,砷0.001~0.02%。

8.进一步的,步骤s1中所述锌灰与水按照液固比1~3:1。

9.进一步的,步骤s1中所述双氧水加入量为0.1~0.3ml/g。

10.进一步的,步骤s5中所述锌粉加入量为重金属盐质量的1.05~1.2倍。

11.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明申请。

12.本发明的有益技术效果:1.本发明采用氧化脱氯生产氯化铵,用于锌片熔化造渣,做到废物综合利用。

13.2.本发明能够将锌灰回收生产硫酸锌溶液直接回到主流程,生产99.995%锌锭,工艺流程简单,容易控制,成本较低,思路新颖。

附图说明

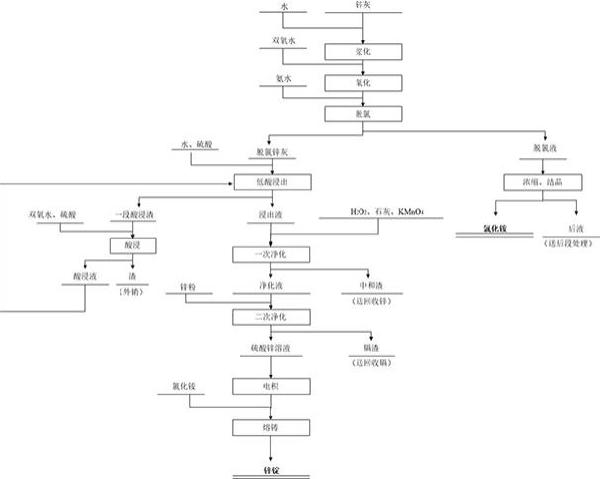

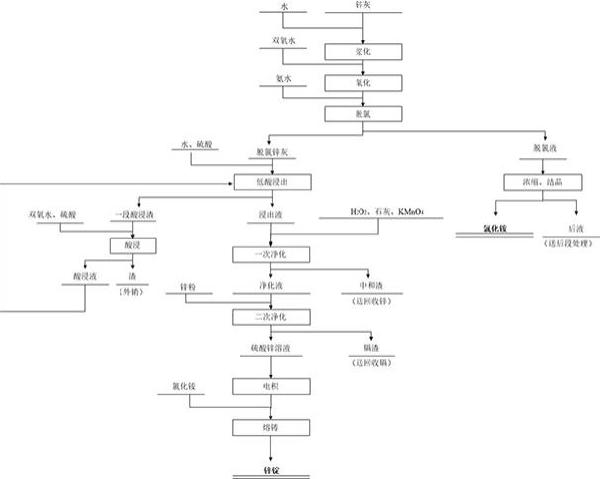

14.图1为本发明申请中一个实施方式的实施流程图。

具体实施方式

15.下面将参照附图更详细地描述本发明申请的可选实施方式。虽然附图中显示了本发明申请的可选实施方式,然而应该理解,可以以各种形式实现本发明申请而不应被这里阐述的实施方式所限制。相反,提供这些实施方式是为了使本发明申请更加透彻和完整,并且能够将本发明申请的范围完整地传达给本领域的技术人员。

16.在本发明申请使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本发明申请。在本发明申请和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

17.在本发明申请中所述液固比为是指反应体系中溶液质量与固体物料质量的比值。

18.以下结合附图对本发明申请高氯锌灰生产锌锭的方法进行详细说明,具体如下:本发明申请中高氯锌灰生产锌锭的方法包括以下步骤:s1氧化:锌灰与水进行浆化,加入双氧水氧化,静置氧化0.5~1.5h;s2脱氯:将液固比提升至2~6:1加氨水脱氯,过滤后,渣按液固比2~6:1调浆加硫酸浸出,浸出温度60~90℃,浸出时间2~4h,终点ph:2.0~5.0,之后过滤产出低酸浸出液和一段酸浸渣;s3一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比2~6:1加硫酸浸出,酸性浸出控制温度70~100℃,时间为1~3h,终点ph:1.0~2.0,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销;s4低酸浸出液一次净化:加入双氧水0.01~0.03l/l,充分氧化后将溶液升温至50~70℃,加入石灰,调节终点ph至4.0~6.0,使fe、as水解沉淀,溶液不经过滤,升温至70~

90℃,加入kmno4使锰离子氧化形成二氧化锰沉淀;加入kmno4做为强氧化剂,能够使锰离子氧化形成二氧化锰沉淀;能将二价铁转化为三价,而三价铁非常容易水解,在ph大于4时就完全水解成氢氧化铁沉淀,当溶液颜色变为微红色,达到氧化终点。

19.s5低酸浸出液二次净化:加入锌粉置换除去溶液中的cd、cu等重金属离子,置换控制条件为:温度50~70℃,反应时间0.5~1.5h;s6电积:净化后的硫酸锌溶液进行电积,生产出锌片;s7熔铸:锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。

20.在本发明申请的一个实施方式中,步骤s1中所述锌灰含锌60~80%, 氯1~2%, 氟0.005~0.015%,砷0.001~0.02%。

21.在本发明申请的一个实施方式中,步骤s1中所述锌灰与水按照液固比1~3:1。

22.在本发明申请的一个实施方式中,步骤s1中所述双氧水加入量为0.1~0.3ml/g。

23.在本发明申请的一个实施方式中,步骤s5中所述锌粉加入量为重金属盐质量的1.05~1.2倍。

24.为更清楚起见,下面通过以下实施例进行详细说明。

25.实施例1将含锌60%, 氯2%,氟0.015%,砷0.02%的高氯锌灰与水按照液固比3:1(质量比)进行浆化,加入双氧水氧化,双氧水加入量为0.3ml/g,静置氧化1.5h。将液固比提升至6:1(质量比)加氨水脱氯,过滤后,渣按液固比6:1(质量比)调浆加硫酸浸出,浸出温度90℃,浸出时间4h,终点ph5。过滤产出低酸浸出液和一段酸浸渣。一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比6:1(质量比)加硫酸浸出,酸性浸出控制温度100℃,时间为3h,终点ph2.0,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销。

26.低酸浸出液加入双氧水0.03l/l进行一次净化,充分氧化后将溶液升温至70℃,加入石灰,调节终点ph至6.0,使fe、as水解沉淀,溶液不经过滤,升温至90℃,加入kmno4使锰离子氧化形成二氧化锰沉淀,溶液颜色变为微紫色,达到氧化终点。

27.一次净化后低酸浸出液加入锌粉进行置换除去溶液中的cd、cu等重金属离子,锌粉加入量为杂质的1.2倍,置换控制条件为:温度70℃,反应时间1.5h。

28.净化后的硫酸锌溶液进行电积,生产出锌片。锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。

29.实施例2将含锌70%, 氯1.5%,氟0.0075%,砷0.01%的高氯锌灰与水按照液固比2:1(质量比)进行浆化,加入双氧水氧化,双氧水加入量为0.2ml/g,静置氧化1h。将液固比提升至4:1(质量比)加氨水脱氯,过滤后,渣按液固比4:1(质量比)调浆加硫酸浸出,浸出温度75℃,浸出时间3h,终点ph3.5。过滤产出低酸浸出液和一段酸浸渣。一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比4:1(质量比)加硫酸浸出,酸性浸出控制温度85℃,时间为2h,终点ph1.5,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销。

30.低酸浸出液加入双氧水0.02l/l进行一次净化,充分氧化后将溶液升温至60℃,加入石灰,调节终点ph至5.0,使fe、as水解沉淀,溶液不经过滤,升温至80℃,加入kmno4使锰离子氧化形成二氧化锰沉淀,溶液颜色变为微紫色,达到氧化终点。

31.一次净化后低酸浸出液加入锌粉进行置换除去溶液中的cd、cu等重金属离子,锌

粉加入量为杂质的1.13倍,置换控制条件为:温度60℃,反应时间1.0h。

32.净化后的硫酸锌溶液进行电积,生产出锌片。锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。

33.实施例3将含锌80%, 氯1.0%,氟0.005%,砷0.001%的高氯锌灰与水按照液固比1:1(质量比)进行浆化,加入双氧水氧化,双氧水加入量为0.1ml/g,静置氧化0.5h。将液固比提升至2:1(质量比)加氨水脱氯,过滤后,渣按液固比2:1(质量比)调浆加硫酸浸出,浸出温度60℃,浸出时间2h,终点ph2.0。过滤产出低酸浸出液和一段酸浸渣。一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比2:1(质量比)加硫酸浸出,酸性浸出控制温度70℃,时间为1h,终点ph1.0,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销。

34.低酸浸出液加入双氧水0.01l/l进行一次净化,充分氧化后将溶液升温至50℃,加入石灰,调节终点ph至4.0,使fe、as水解沉淀,溶液不经过滤,升温至70℃,加入kmno4使锰离子氧化形成二氧化锰沉淀,溶液颜色变为微紫色,达到氧化终点。

35.一次净化后低酸浸出液加入锌粉进行置换除去溶液中的cd、cu等重金属离子,锌粉加入量为杂质的1.05倍,置换控制条件为:温度50℃,反应时间0.5h。

36.净化后的硫酸锌溶液进行电积,生产出锌片。锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。

37.以上已经描述了本发明申请的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。技术特征:

1.一种高氯锌灰生产锌锭的方法,其特征在于,包括以下步骤:s1氧化:锌灰与水进行浆化,加入双氧水氧化,静置氧化0.5~1.5h;s2脱氯:将液固比提升至2~6:1加氨水脱氯,过滤后,渣按液固比2~6:1调浆加硫酸浸出,浸出温度60~90℃,浸出时间2~4h,终点ph:2.0~5.0,之后过滤产出低酸浸出液和一段酸浸渣;s3一段酸浸渣处理,酸浸出渣加入双氧水氧化后,按照液固比2~6:1加硫酸浸出,酸性浸出控制温度70~100℃,时间为1~3h,终点ph:1.0~2.0,浸出后过滤,二段浸出液返回锌灰浸出段补液,酸浸渣外销;s4低酸浸出液一次净化:加入双氧水0.01~0.03l/l,充分氧化后将溶液升温至50~70℃,加入石灰,调节终点ph至4.0~6.0,使fe、as水解沉淀,溶液不经过滤,升温至70~90℃,加入kmno4使锰离子氧化形成二氧化锰沉淀;s5低酸浸出液二次净化:加入锌粉置换除去溶液中的cd、cu等重金属离子,置换控制条件为:温度50~70℃,反应时间0.5~1.5h;s6电积:净化后的硫酸锌溶液进行电积,生产出锌片;s7熔铸:锌片熔化,加入氯化铵进行造渣后,铸锭成99.995%锌锭。2.根据权利要求1中所述高氯锌灰生产锌锭的方法,其特征在于,步骤s1中所述锌灰含锌60~80%, 氯1~2%, 氟0.005~0.015%,砷0.001~0.02%。3.根据权利要求1中所述高氯锌灰生产锌锭的方法,其特征在于,步骤s1中所述锌灰与水按照液固比1~3:1。4.根据权利要求1中所述高氯锌灰生产锌锭的方法,其特征在于,步骤s1中所述双氧水加入量为0.1~0.3ml/g。5.根据权利要求1中所述高氯锌灰生产锌锭的方法,其特征在于,步骤s5中所述锌粉加入量为重金属盐质量的1.05~1.2倍。

技术总结

本发明申请是关于一种高氯锌灰生产锌锭的方法,本发明能够回收锌和氯,并用于生产,流程短,能够实现资源综合利用的目的,同时,回收氯生产氯化铵,氯化铵用于锌片熔炼时的造渣剂,做到废物综合利用。做到废物综合利用。做到废物综合利用。

技术研发人员:田惟维 邓远久 韩朝云 丁旭 吴红林 胡如忠 任晓 魏源 窦鉴 张小丽 王宝龙 张志江

受保护的技术使用者:云南驰宏资源综合利用有限公司

技术研发日:2022.08.23

技术公布日:2022/11/25

声明:

“高氯锌灰生产锌锭的方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

570

编辑:中冶有色技术网

来源:云南驰宏资源综合利用有限公司

570

编辑:中冶有色技术网

来源:云南驰宏资源综合利用有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0