1.本技术属于钢产品生产加工技术领域,具体涉及一种磨削轧辊的方法及镜面辊。

背景技术:

2.轧辊的磨削工艺是通过磨床把轧辊磨削成适合轧机生产工艺要求的表面粗糙度、凸度和辊型的一系列生产工艺过程。轧辊的磨削属于外圆磨削,它的特点是砂轮和轧辊发生往返的相对运动外,砂轮中心还相对于轧辊的中心作微量的上下运动,通过它来改变砂轮和轧辊之间的接触深度,以磨削出一定凸度的轧辊。

3.随着导轨和装饰市场的发展,对板面光亮、粗糙度低、板面摩擦系数小的光面板产品需求量明显增加。然而,传统的轧辊磨削工艺中辊面的刀花、振动纹控制困难,且所得镜面辊的辊面粗糙度较高(高于0.4μm),不能满足光面板产品的生产需求。

技术实现要素:

4.本技术提供一种磨削轧辊的方法及镜面辊,旨在通过优化磨削工艺,获得辊面粗糙度较低且质量好的镜面辊,进而满足光面板材的生产使用需求。

5.一方面,本技术实施例提供了一种磨削轧辊的方法,上述方法包括:粗抛光步骤,包括在轧辊磨床上进行轧辊对中,并用粒度为80~100目的第一种型号砂轮对轧辊进行粗磨、半精磨和精磨,以得到表面粗糙度ra为0.4~0.6μm的第一轧辊;

6.精抛光步骤,包括在轧辊磨床上进行轧辊对中,提供粒度为500~600目的第二种型号砂轮,并使用所述第二种型号砂轮对第一轧辊进行精磨,以得到表面粗糙度ra为0.015~0.025μm的镜面辊。

7.根据本技术的一个方面的实施例,提供粒度为500~600目的第二种型号砂轮还包括对第二种型号砂轮进行修磨,以使边角钝化。

8.根据本技术的一个方面的实施例,使用第二种型号砂轮对第一轧辊进行精磨包括调整磨削液的喷射流量和喷射角度,并将第二种型号砂轮的进刀压力设置为0.8~1.2mpa。

9.根据本技术的一个方面的实施例,磨削液中水基化合物的质量分数为3.5-4wt%。

10.根据本技术的一个方面的实施例,第二种型号砂轮为陶瓷微晶刚玉磨料砂轮。

11.根据本技术的一个方面的实施例,在粗抛光步骤和精抛光步骤中,轧辊磨床的拨盘上加装减震橡胶套。

12.根据本技术的一个方面的实施例,在粗抛光步骤和精抛光步骤中,轧辊对中的偏差为±0.005mm。

13.根据本技术的一个方面的实施例,第一轧辊的辊型偏差为±0.002mm,第一轧辊的凸度偏差为±0.005mm。

14.根据本技术的一个方面的实施例,镜面辊的辊型偏差为±0.002mm,镜面辊的凸度偏差为±0.005mm。

15.根据本技术的一个方面的实施例,提供粒度为500~600目的第二种型号砂轮包括:

16.混料工序,将磨料和液体树脂混合,轮碾混料50-70min,再加入固体树脂,轮碾混料20-40min,以得到混料;

17.筛料工序,使用60-80目筛网对混料进行筛分,以得到筛料;

18.成型工序,将所述筛料进行压制和脱模,以得到第二种型号砂轮。

19.另一方面,本技术实施例提供了一种由上述方法制备的镜面辊,且镜面辊的表面粗糙度ra为0.015~0.025μm。

20.与现有技术相比,本技术至少具有以下有益效果:

21.本技术通过使用粒度为80~100目和粒度为500~600目的两种砂轮,对轧辊进行两步磨削,并通过优化磨削过程中的参数,使制备出的镜面辊粗糙度低,且其表面无振纹、刀花、短划伤等缺陷,能够满足消费者对粗糙度低、表面质量高的钢材的生产需求。同时,本技术提供的磨削方法具有工艺控制难度小、可操作性强以及方法简单等优点。此外,本技术提供的粒度为500~600目的第二种型号砂轮,在高密度状况下仍具有较好的脱粒性能,确保了砂轮在使用过程中不会因为砂轮硬度的提升而造成刀花、振纹、斜花纹等磨削缺陷,很好的保证了镜面辊的表面质量。

具体实施方式

22.为了使本技术的申请目的、技术方案和有益技术效果更加清晰,以下结合实施例对本技术进行进一步详细说明。应当理解的是,本说明书中描述的实施例仅仅是为了解释本技术,并非为了限定本技术。

23.为了简便,本文仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

24.在本文的描述中,需要说明的是,除非另有说明,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种以上。

25.本技术的上述申请内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

26.随着科学技术的不断进步,镜面辊的生产工艺和质量也在不断提高,然而现有的镜面辊的生产工艺存在生产难度大,工艺复杂,生产成本高等缺陷,且生产出来的镜面辊的粗糙度高,轧光效果不佳,不能满足高质量钢材的生产需求。

27.鉴于此,发明人进行了大量的研究,旨在通过优化磨削轧辊的生产方法,提供一种粗糙度低且表面质量良好的镜面辊,进而满足高质量钢材的生产需求。

28.磨削轧辊的方法

29.本技术第一方面实施例提供了一种磨削轧辊的方法,该方法包括如下步骤:

30.s10、粗抛光步骤,包括在轧辊磨床上进行轧辊对中,并用粒度为80~100目的第一种型号砂轮对轧辊进行粗磨、半精磨和精磨,以得到表面粗糙度ra为0.4~0.6μm的第一轧辊;

31.s20、精抛光步骤,包括在轧辊磨床上进行第一轧辊对中,提供粒度为500~600目的第二种型号砂轮,并使用第二种型号砂轮对第一轧辊进行精磨,以得到表面粗糙度ra为0.015~0.025μm的镜面辊。

32.本技术的实施例提供的用于磨削轧辊的方法具有工艺控制难度小、可操作性强、方法简单等优点,且生产的镜面辊粗糙度低、表面质量好以及成本低。

33.在一些实施例中,上述步骤s10进一步包括:

34.s110、将轧辊在轧辊磨床上进行轧辊对中,并将粒度为80~100目的第一种型号砂轮的进刀压力设置为1mpa,对轧辊进行粗磨、半精磨和三次精磨,得到表面粗糙度ra为0.4~0.6μm的第一轧辊,其中,第一轧辊能够达到轧辊的初级表面质量要求。

35.根据本技术的实施例,采用粒度为80~100目的第一种型号砂轮对轧辊进行粗磨、半精磨和三次精磨之后,得到轧辊的粗糙度ra最低可达0.4μm,且磨削完的辊面无振纹、刀花、短划伤等缺陷。

36.在一些实施例中,上述步骤s20中,使用第二种型号砂轮对第一轧辊进行精磨时,精磨的次数为5-7次。

37.根据本技术的实施例,在精抛光步骤中,精磨次数为5-7次时,即可使镜面辊的表面粗糙度ra降为0.015~0.025μm。当精磨次数低于5时,得不到所需粗糙度的镜面辊;当精磨次数大于7时,再次增加精磨次数,镜面辊的表面粗糙度变化程度极小。

38.根据本技术的实施例,通过采用两种不同粒径的砂轮,对轧辊进行两步磨削,并通过优化磨削过程中的参数,使制备出的镜面辊粗糙度低,且其表面无振纹、刀花、短划伤等缺陷,能够满足消费者对粗糙度低、表面质量高的钢材的生产需求。

39.在一些实施例中,提供粒度为500~600目的第二种型号砂轮还可以包括对第二种型号砂轮进行修磨,以使边角钝化。

40.根据本技术的实施例,上述对第二种型号砂轮进行修磨包括自动砂轮修整和人工手动修磨,这两步的修磨既能保障砂轮面和辊面平行,又能消除砂轮边角在轧辊辊面上留下的走刀痕,两者相结合能有效避免辊面缺陷。

41.在一些实施例中,使用第二种型号砂轮对第一轧辊进行精磨可以包括调整磨削液的喷射流量和喷射角度,并将第二种型号砂轮的进刀压力设置为0.8~1.2mpa。

42.在一些实施例中,使用第二种型号砂轮对第一轧辊进行精磨时的喷射流量为140ml/s-160ml/s,优选的,使用第二种型号砂轮对第一轧辊进行精磨时的喷射流量为150ml/s。

43.根据本技术的实施例,通过人工调整喷射流量和喷射角度,当喷射出的磨削液流量为140ml/s-160ml/s时,磨削液不会分叉,且均匀的喷射到辊颈与轴承接触位置。此外,将第二种型号砂轮的进刀压力设置为0.8~1.2mpa,可使第二种型号砂轮对第一轧辊进行较好地精磨,且保证摩擦阻力适中。若进刀压力过大,会导致第二种型号砂轮磨损严重,不利于砂轮的重复使用。

44.在一些实施例中,磨削液中水基化合物的质量分数可以为3.5-4wt%。

45.根据本技术的实施例,上述磨削液会将砂轮和轧辊间因磨削产生的磨削热带走,降低磨削区的温度。同时,该磨削液具有良好的润滑效果,可有效地提高磨削速度,降低磨削力,并延长砂轮的使用寿命,提高轧辊的光亮度。若磨削液中水基化合物的质量分数低于3.5wt%,会导致磨削液的润滑以及降温能力下降,不利于磨削的进行;若磨削液中水基化合物的质量分数高于4wt%,会使磨削液的成本较高,进而导致镜面辊的生产成本提高。

46.在一些实施例中,第二种型号砂轮可以为陶瓷微晶刚玉磨料砂轮。

47.在一些实施例中,第一种型号砂轮也可以为陶瓷微晶刚玉磨料砂轮。

48.根据本技术的实施例,陶瓷微晶刚玉磨料的主成分是α-

氧化铝,在保持较高硬度的同时可兼顾自锐性和韧性。该磨料砂轮在磨削力的作用下,颗粒会以非常细微(纳米级)的方式剥落并不断露出新的磨削刃,剥落的磨料能带走磨削时产生的热量,从而能够达到高效率长寿命的磨削效果。

49.在一些实施例中,在粗抛光步骤和精抛光步骤中,轧辊磨床的拨盘上可以加装减震橡胶套。

50.根据本技术的实施例,在轧辊磨床的拨盘上加装减震橡胶套,可有效解决轧辊和磨床间的振动,降低轧辊表面振纹发生的概率,提升轧辊的表面质量。

51.在一些实施例中,在粗抛光步骤和精抛光步骤中,轧辊对中的偏差可以为

±

0.005mm。

52.根据本技术的实施例,轧辊对中的偏差越小,轧辊振动越弱,磨削时的精度就越高。若轧辊对中的偏差高于

±

0.005mm,轧辊表面就会产生振纹等缺陷,且会导致轧辊辊型和凸度偏差较大。

53.在一些实施例中,第一轧辊的辊型偏差可以为

±

0.002mm,凸度偏差可以为

±

0.005mm。

54.根据本技术的实施例,第一轧辊的辊型和凸度偏差越小,越有利于精抛光步骤中第二种型号砂轮的磨削,同时也为获得较小偏差的镜面辊奠定了良好的基础。

55.在一些实施例中,镜面辊的辊型偏差可以为

±

0.002mm,所述镜面辊的凸度偏差可以为

±

0.005mm。

56.根据本技术的实施例,在该辊型和凸度偏差范围内的镜面辊具有良好的应用性能,且结构紧凑,轧光效果好。

57.在一些实施例中,提供粒度为500~600目的第二种型号砂轮包括:

58.混料工序,将磨料和液体树脂混合,轮碾混料50-70min,再加入固体树脂,轮碾混料20-40min,以得到混料;

59.筛料工序,使用60-80目筛网对所述混料进行筛分,以得到筛料;

60.成型工序,将所述筛料进行压制和脱模,以得到所述第二种型号砂轮。

61.根据本技术的实施例,在上述混料工序中,磨料和树脂混合之前均要使用80-120目的筛网过筛。此外,在第二种型号砂轮的制备过程中,为防止粗粒夹杂,混料、筛料、成型环节所有涉及的工装、模具均要认真清理,且不得混用工装和模具,且第二种型号砂轮制备时的周围环境湿度在40-60%为宜。

62.根据本技术的实施例,第二种型号砂轮的制作方法保证了其在高密度状况下仍具有较好的脱粒性能,确保了砂轮在使用过程中不会因为砂轮硬度的提升而造成刀花、振纹、

斜花纹等磨削缺陷,很好的保证了镜面辊的表面质量。

63.镜面辊

64.另一方面,本技术实施例提供了一种镜面辊,且该镜面辊的表面粗糙度ra为0.015~0.025μm。

65.根据本技术的实施例,通过采用第一方面提供的轧辊磨削方法,得到的镜面辊的粗糙度低、表面质量高、轧光效果好且生产成本低廉。本技术提供的镜面辊可应用于高质量钢材的轧光生产,还可以用于皮革行业以及印染行业的轧光加工。

66.实施例

67.下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

68.以下实施例所用的原料来源如下:

69.陶瓷微晶刚玉磨料:湖南省方圆磨料磨具有限公司;

70.b01树脂液:湖南省方圆磨料磨具有限公司;

71.b22树脂粉:湖南省方圆磨料磨具有限公司;

72.其他未特别说明的原料均为普通市售产品。

73.实施例1

74.本实施例提供的磨削方法,包括:

75.在轧辊磨床的拨盘上加装减震橡胶套;

76.在轧辊磨床上进行轧辊对中,并用粒度为80目的第一种型号砂轮对轧辊进行粗磨、半精磨和3次精磨,得到第一轧辊;

77.在轧辊磨床上进行第一轧辊对中,并用粒度为600目的第二种型号砂轮对第一轧辊进行6次精磨,得到镜面辊。

78.第二种型号砂轮的制备,包括:

79.将陶瓷微晶刚玉磨料和b01树脂液加入1100型轮碾式混料机中,轮碾混料60min,期间由操作人每10min员用专用工具翻料1次,使底部磨料能够混合均匀。然后倒入b22树脂粉,继续轮碾混料30min,期间由操作人每10min员用专用工具翻料1次;

80.将混好的磨料分5次倒入

振动筛,使用60目筛网筛分2次,筛料过程需操作工手工揉搓便于下料;

81.将筛好的湿料分批倒入模具,刮料后推入1000t压机进行压制,压制分为2次预压,合模后保压10min,最后脱模,以得到第二种型号砂轮。

82.实施例2

83.本实施例提供的磨削方法,包括:

84.在轧辊磨床的拨盘上加装减震橡胶套;

85.在轧辊磨床上进行轧辊对中,并用粒度为100目的第一种型号砂轮对轧辊进行粗磨、半精磨和3次精磨,得到第一轧辊;

86.在轧辊磨床上进行第一轧辊对中,并用粒度为500目的第二种型号砂轮对第一轧

辊进行6次精磨,得到镜面辊。

87.第二种型号砂轮的制备,包括:

88.将陶瓷微晶刚玉磨料和b01树脂液加入1100型轮碾式混料机中,轮碾混料70min,期间由操作人每10min员用专用工具翻料1次,使底部磨料能够混合均匀。然后倒入b22树脂粉,继续轮碾混料20min,期间由操作人每10min员用专用工具翻料1次;

89.将混好的磨料分5次倒入振动筛,使用60目筛网筛分2次,筛料过程需操作工手工揉搓便于下料;

90.将筛好的湿料分批倒入模具,刮料后推入1000t压机进行压制,压制分为2次预压,合模后保压10min,最后脱模,以得到第二种型号砂轮。

91.实施例3

92.本实施例提供的磨削方法,包括:

93.在轧辊磨床的拨盘上加装减震橡胶套;

94.在轧辊磨床上进行轧辊对中,并用粒度为90目的第一种型号砂轮对轧辊进行粗磨、半精磨和3次精磨,得到第一轧辊;

95.在轧辊磨床上进行第一轧辊对中,并用粒度为550目的第二种型号砂轮对第一轧辊进行6次精磨,得到镜面辊。

96.第二种型号砂轮的制备,包括:

97.将陶瓷微晶刚玉磨料和b01树脂液加入1100型轮碾式混料机中,轮碾混料50min,期间由操作人每10min员用专用工具翻料1次,使底部磨料能够混合均匀。然后倒入b22树脂粉,继续轮碾混料40min,期间由操作人每10min员用专用工具翻料1次;

98.将混好的磨料分5次倒入振动筛,使用70目筛网筛分2次,筛料过程需操作工手工揉搓便于下料;

99.将筛好的湿料分批倒入模具,刮料后推入1000t压机进行压制,压制分为2次预压,合模后保压10min,最后脱模,以得到第二种型号砂轮。

100.对比例

101.对比例1

102.本对比例提供的磨削方法,包括:

103.在轧辊磨床的拨盘上加装减震橡胶套;

104.在轧辊磨床上进行轧辊对中,并用粒度为80目的第一种型号砂轮对轧辊进行粗磨、半精磨和9次精磨,得到镜面辊。

105.对比例2

106.本对比例提供的磨削方法,包括:

107.在轧辊磨床的拨盘上加装减震橡胶套;

108.在轧辊磨床上进行轧辊对中,并用粒度为600目的第二种型号砂轮对轧辊进行9次精磨,得到镜面辊。

109.第二种型号砂轮的制备,包括:

110.将陶瓷微晶刚玉磨料和b01树脂液加入1100型轮碾式混料机中,轮碾混料60min,期间由操作人每10min员用专用工具翻料1次,使底部磨料能够混合均匀。然后倒入b22树脂粉,继续轮碾混料30min,期间由操作人每10min员用专用工具翻料1次;

111.将混好的磨料分5次倒入振动筛,使用60目筛网筛分2次,筛料过程需操作工手工揉搓便于下料;

112.将筛好的湿料分批倒入模具,刮料后推入1000t压机进行压制,压制分为2次预压,合模后保压10min,最后脱模,以得到第二种型号砂轮。

113.对比例3

114.本对比例提供的磨削方法,包括:

115.在轧辊磨床上进行轧辊对中,并用粒度为80目的第一种型号砂轮对轧辊进行粗磨、半精磨和3次精磨,得到第一轧辊;

116.在轧辊磨床上进行第一轧辊对中,并用粒度为600目的第二种型号砂轮对第一轧辊进行6次精磨,得到镜面辊。

117.第二种型号砂轮的制备,包括:

118.将陶瓷微晶刚玉磨料和b01树脂液加入1100型轮碾式混料机中,轮碾混料60min,期间由操作人每10min员用专用工具翻料1次,使底部磨料能够混合均匀。然后倒入b22树脂粉,继续轮碾混料30min,期间由操作人每10min员用专用工具翻料1次;

119.将混好的磨料分5次倒入振动筛,使用60目筛网筛分2次,筛料过程需操作工手工揉搓便于下料;

120.将筛好的湿料分批倒入模具,刮料后推入1000t压机进行压制,压制分为2次预压,合模后保压10min,最后脱模,以得到第二种型号砂轮。

121.测试部分

122.对实施例1~3和对比例1~3制备镜面辊的理化性能进行测试,具体测试方法如下:

123.使用粗糙度仪对粗糙度进行测定,使用磨床自带测量系统对辊型和凸度进行误差测定。

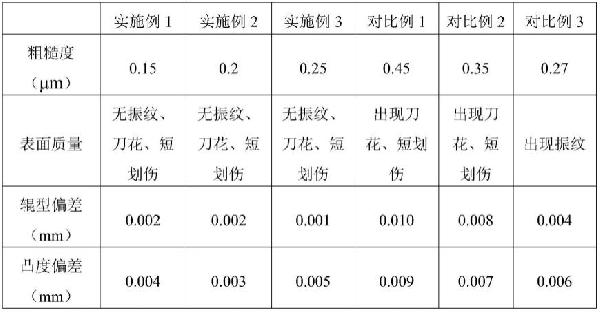

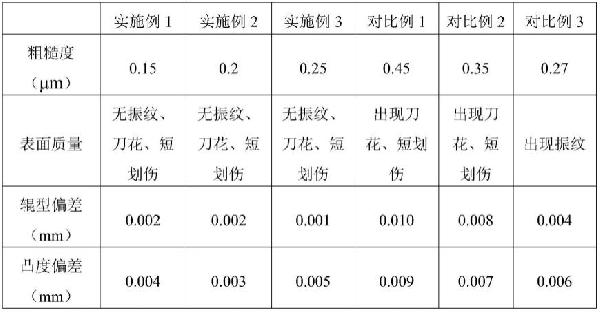

124.实施例1~3和对比例1~3制备的镜面辊的理化性能的测试结果如表1所示。

125.表1镜面辊的理化性能测试结果

[0126][0127]

由上表1中镜面辊的理化性能的测试结果可以看出,实施例1~3的镜面辊的粗糙

度低、辊型和凸度偏差小且表面质量良好。对比例1与实施例1的不同之处在于,未使用粒度为600目的砂轮对轧辊进行磨削,因此导致对比例1中镜面辊的粗糙度较高,表面出现了较多刀花和短划伤等缺陷,且辊型和凸度的偏差较大。对比例2与实施例1的不同之处在于,未使用粒度为80目的砂轮对轧辊进行磨削,该镜面辊的粗糙度、辊型和凸度的偏差以及表面质量均较实施例1~4的镜面辊差。对比例3与实施例1的不同之处在于,未在轧辊磨床的拨盘上加装减震橡胶套,因此所得镜面辊的表面有振纹出现,导致镜面辊的表面质量较低。以上实验结果说明,本技术通过使用粒度为80~100目和粒度为500~600目的两种砂轮,对轧辊进行两步磨削,并通过优化磨削过程中的参数,使磨削出的辊面具有镜面效果,粗糙度低,且其表面无振纹、刀花、短划伤等缺陷,能够满足消费者对粗糙度低、表面质量高的钢材的生产需求。

[0128]

综上所述,本技术提供的磨削方法具有工艺控制难度小、可操作性强以及方法简单等优点。此外,本技术提供的粒度为500~600目的第二种型号砂轮,在高密度状况下仍具有较好的脱粒性能,确保了砂轮在使用过程中不会因为砂轮硬度的提升造成刀花、振纹、斜花纹等磨削缺陷的产生,很好的保证了镜面辊的表面质量。

[0129]

以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。技术特征:

1.一种磨削轧辊的方法,其特征在于,包括如下步骤:粗抛光步骤,包括在轧辊磨床上进行轧辊对中,并用粒度为80~100目的第一种型号砂轮对轧辊进行粗磨、半精磨和精磨,以得到表面粗糙度ra为0.4~0.6μm的第一轧辊;精抛光步骤,包括在轧辊磨床上进行所述第一轧辊对中,提供粒度为500~600目的第二种型号砂轮,并使用所述第二种型号砂轮对所述第一轧辊进行精磨,以得到表面粗糙度ra为0.015~0.025μm的镜面辊。2.根据权利要求1所述的方法,其特征在于,所述提供粒度为500~600目的第二种型号砂轮还包括对第二种型号砂轮进行修磨,以使边角钝化;所述使用所述第二种型号砂轮对第一轧辊进行精磨包括调整磨削液的喷射流量和喷射角度,并将所述第二种型号砂轮的进刀压力设置为0.8~1.2mpa。3.根据权利要求2所述的方法,其特征在于,所述磨削液中水基化合物的质量分数为3.5-4wt%。4.根据权利要求1所述的方法,其特征在于,所述第二种型号砂轮为陶瓷微晶刚玉磨料砂轮。5.根据权利要求1所述的方法,其特征在于,在所述粗抛光步骤和精抛光步骤中,所述轧辊磨床的拨盘上加装减震橡胶套。6.根据权利要求1所述的方法,其特征在于,在所述粗抛光步骤和精抛光步骤中,所述轧辊对中的偏差为

±

0.005mm。7.根据权利要求1所述的方法,其特征在于,所述第一轧辊的辊型偏差为

±

0.002mm,所述第一轧辊的凸度偏差为

±

0.005mm。8.根据权利要求1所述的方法,其特征在于,所述镜面辊的辊型偏差为

±

0.002mm,所述镜面辊的凸度偏差为

±

0.005mm。9.根据权利要求1所述的方法,其特征在于,所述提供粒度为500~600目的第二种型号砂轮包括:混料工序,将磨料和液体树脂混合,轮碾混料50-70min,再加入固体树脂,轮碾混料20-40min,以得到混料;筛料工序,使用60-80目筛网对所述混料进行筛分,以得到筛料;成型工序,将所述筛料进行压制和脱模,以得到所述第二种型号砂轮。10.一种由权利要求1-9中任一项所述方法制备的镜面辊,其特征在于,所述镜面辊的表面粗糙度ra为0.015~0.025μm。

技术总结

本申请公开了一种磨削轧辊的方法及镜面辊。本申请提供的磨削轧辊的方法,包括:粗抛光步骤,包括在轧辊磨床上进行轧辊对中,并用粒度为80~100目的第一种型号砂轮对轧辊进行粗磨、半精磨和精磨,以得到表面粗糙度Ra为0.4~0.6μm的第一轧辊;精抛光步骤,包括在轧辊磨床上进行所述第一轧辊对中,提供粒度为500~600目的第二种型号砂轮,并使用所述第二种型号砂轮对所述第一轧辊进行精磨,以得到表面粗糙度Ra为0.015~0.025μm的镜面辊。本申请通过使用不同粒度的两种砂轮,对轧辊进行两步磨削,并通过优化磨削过程中的参数,使磨削出的辊面达到镜面效果,且其表面无振纹、刀花、短划伤等缺陷,能够满足消费者对粗糙度低、表面质量高的钢材的生产需求。量高的钢材的生产需求。

技术研发人员:朱扬普 田飞 郑灵科 李吉求 王宏峰 赵丁藏 李瑾 付志平

受保护的技术使用者:湖南华菱涟钢特种

新材料有限公司

技术研发日:2022.05.27

技术公布日:2022/9/2

声明:

“磨削轧辊的方法及镜面辊与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

985

编辑:中冶有色技术网

来源:湖南华菱涟钢特种新材料有限公司

985

编辑:中冶有色技术网

来源:湖南华菱涟钢特种新材料有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0