1.本发明涉及一种协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法,属于重金属废物无害化处置领域。

背景技术:

2.含铬污泥是工业生产过程中含铬废水处理产生的一类毒性较强、可致癌的危险废物。目前,含铬污泥无害化处置的工艺,主要包括药剂稳定化、水泥窑协同处置及高温熔融。药剂稳定化后含铬废渣依然需要安全填埋,但填埋场容积有限,不能持续接收;水泥窑协同处置为了保证水泥的品质,但对入窑的含铬污泥特性和量有严格要求;高温熔融法能耗大,同时也容易将部分三价铬氧化成六价铬,导致铬的毒性增强。现有技术(申请号:2021108430031)公开了一种钢铁厂含铬污泥铬的高效富集和分离、回收方法,该方法将含铬污泥经干燥、破碎、加入氧化铁、碳粉、焙烧、磁选分离等步骤制成建筑材料,该方法步骤复杂,且仍产生部分废弃物。

3.垃圾焚烧炉渣为生活垃圾焚烧后产生的炉渣。垃圾焚烧炉渣主要是由质地较坚硬的熔渣、玻璃、陶瓷等组成的非均质混合物。目前,炉渣经分选后,主要作为填料和再生骨料用于沥青混凝土、水泥混凝土及制作烧结砖骨料等。但垃圾焚烧炉渣经破碎、研磨后,具有与水泥类似的凝胶活性,而把炉渣作为填料或再生骨料用于路堤填筑或混凝土中时,并没有充分发挥其潜在的凝胶活性。现有技术(申请号:2017104450006)公开了一种生活垃圾焚烧炉渣的处理方法,该方法经风化、纳米二氧化硅和纳米碳酸钙的混合溶液浸泡、烘干等步骤对生活垃圾焚烧炉渣进行处理。但是,该方法对设备和处理条件有着严格是限制,必须在特定的通风量、通风时间、温度、特定浓度的纳米二氧化硅和纳米碳酸钙的混合溶液中才能进行。

4.煤系高岭土为煤炭生产和加工过程中产出的工业固体废弃物。目前,常通过提高煤系高岭土的吸油量(申请号:2021116054054)、脱铅处理(申请号:2021112951192)等方法对煤系高岭土进行处理后,再用于后续的应用,具有较复杂的前处理过程。

5.因此,亟需一种简单、高效处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法。

技术实现要素:

6.发明目的:本发明所要解决的技术问题是提供了一种简单、高效协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法。

7.技术方案:为解决上述技术问题,本发明提供了一种协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法,包括以下步骤:

8.(1)将含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒混合均匀,获得混合物料;

9.(2)将步骤(1)中所述混合物料进行研磨,加水,得到浆体;所述研磨的时间为10~24h,研磨的速率为550~650转/分钟;

10.(3)将步骤(2)中所述浆体进行微波处理,养护,得到固化体。

11.其中,步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的含水率均分别为3.5%~5%。

12.其中,步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的干基质量比为20~35:15~40:35~50。

13.其中,步骤(2)中所述浆体的固相质量百分比为50~60%。

14.其中,步骤(3)中所述微波的功率为1000~1400w,处理时间为5~15分钟。

15.其中,步骤(3)中所述养护的温度为25~35℃,养护时间为24~48小时。

16.优选地,当步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的含水率均分别为3.5%~4%,所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的干基质量比为20~25:35~40:35~45;步骤(2)中所述研磨的时间为16~24h,研磨的速率为550~600转/分钟,所述浆体的固相质量百分比为55~60%;步骤(3)中所述微波的功率为1200~1400w,处理时间为5~10分钟;步骤(3)中所述养护的温度为25~30℃,养护时间为36~48小时,固化体的六价铬浸出浓度最低,为0.02±0.01mg/l。

17.本发明的原理:含铬污泥的铬组分与煤系高岭土的碳组分在机械力的化学作用下,会使六价的铬还原成三价铬,抑制三价铬的氧化。同时,在机械力的作用下,颗粒粒度得到细化,含铬污泥、垃圾焚烧炉渣及煤系高岭土混合物中化学反应活性较低的有序晶体形态转化成化学反应活性较高的无序不定形形态的si-al、al-o和si-o多相体系,不断生成硅酸盐和铝硅酸盐类活性组分。同时,经过微波的进一步处理,研磨产物与水混合的浆料体内会产生张力弱区,这些区域内的浆料会被撕碎成许多小的空穴,然后这些空穴在微波的作用下迅速胀大和闭合,使浆体内部的微粒间发生猛烈的撞击作用,加快了混合物中活性组分的化学反应,进而形成了结构紧密,抗压强度较高的固化体。

18.有益效果:与现有技术相比,本发明具有如下显著优点:1、本发明从废物本身的组分及特性出发,采用机械化学和微波处理相结合的方法对含铬污泥进行固化处理,并达到了资源化效果和节能环保的目的;2、本发明实现了含铬污泥中重金属的安全固化,同时获得了多种固体废物无害化和资源化协同处置的效果。

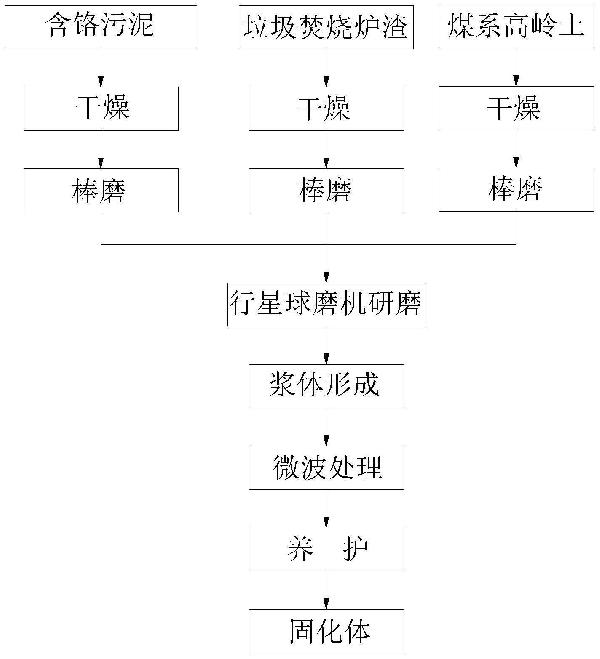

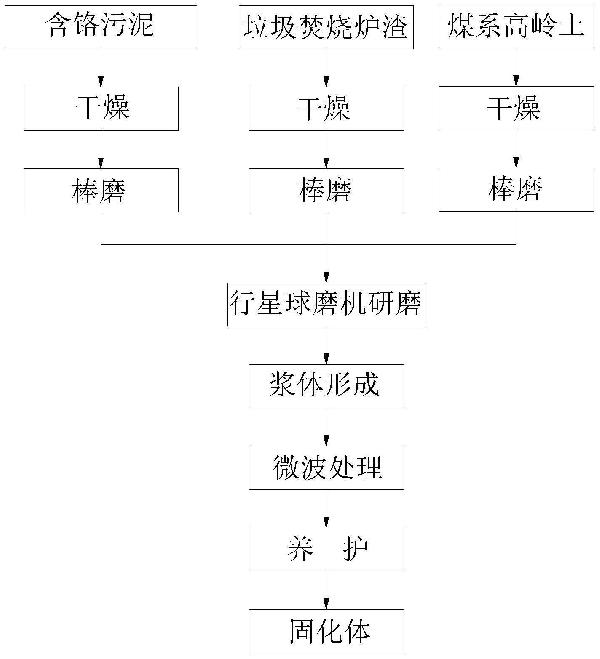

附图说明

19.图1为本发明的工艺流程图。

具体实施方式

20.下面结合附图对本发明的技术方案作进一步说明。

21.含铬污泥取自苏州乐家洁具(苏州)有限公司。其化学成分为sio

2 3.53%,al2o316.90%,fe2o

3 1.19%,mgo 0.18,cao 1.86%,na2o 2.91%,tio

2 0.61%,zno 3.38%,cuo 6.08%,so

3 17.9%,nio 2.46,cr2o

3 42.9%,pbo 0.01%,p2o

5 0.04,cl 0.05%。

22.垃圾焚烧炉渣取自苏州某垃圾焚烧厂,其成分为sio

2 33.82%,al2o

3 8.90%,fe2o37.12%,cao 30.70%,na2o 3.23%,k2o 1.34%,mgo 2.32%,so

3 3.10%,cl 2.56%,p2o

5 4.25%,tio

2 1.24%,cuo 0.22%,bao 0.43%,cr2o

3 0.22%,zno 0.55%。

23.煤系高岭土取自四川某煤系高岭土矿,其成分为sio

2 45.06%,al2o

3 31.35%,fe2o33.01%,tio

2 5.36%,mgo 0.17%,p2o

5 0.14%,so

3 0.48%,k2o 0.13%,cao 0.29%,烧失量14.01%。

24.实施例1

25.将含铬污泥、垃圾焚烧炉渣及煤系高岭土进行干燥,使含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率均降低到5%;并采用棒磨机将干燥后的含铬污泥、垃圾焚烧炉渣及煤系高岭土磨细,全部通过200目筛子。

26.将总质量为50g的含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒以干基质量百分比35%:15%:50%混合均匀,获得混合物料,并将混合物料加入到立式行星球磨机中研磨10小时,转速为650转/分钟。将研磨产物与水混合,制备固相质量含量为50%的浆体,并将浆体进行微波处理,微波处理的功率为1000w,微波处理时间为15分钟。将微波处理后的浆体放入磨具中,并放入养护箱进行养护,养护温度为35℃,养护时间为24小时,脱模后最终得到了固化体a1。

27.采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体a1在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,固化体a1六价铬的浸出浓度为0.03

±

0.01mg/l,结果低于环境阈值(5mg/l)。

28.实施例2

29.将含铬污泥、垃圾焚烧炉渣及煤系高岭土进行干燥,使含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率降低到3.5%;并采用棒磨机将干燥的含铬污泥、垃圾焚烧炉渣及煤系高岭土磨细,全部通过200目筛子。

30.将总质量为50g的含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒以干基质量百分比20%:35%:45%混合均匀,获得混合物料,并将混合物料加入到立式行星球磨机中研磨16小时,转速为600转/分钟。将研磨产物与水混合,制备固相质量含量为55%的浆体,并将浆体进行微波处理,微波处理的功率为1200w,微波处理时间为10分钟。将微波处理后的浆体放入磨具中,并放入养护箱进行养护,养护温度为25℃,养护时间为48小时,脱模后最终得到了固化体a2。

31.采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体a2在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,固化体a2六价铬的浸出浓度为0.02±0.01mg/l,结果低于环境阈值。

32.实施例3

33.将含铬污泥、垃圾焚烧炉渣及煤系高岭土进行干燥,使含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率降低到4%;并采用棒磨机将干燥的含铬污泥、垃圾焚烧炉渣及煤系高岭土磨细,全部通过200目筛子。

34.将总质量为50g的含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒以干基质量百分比25%:40%:35%混合均匀,获得混合物料,并将混合物料加入到立式行星球磨机中研磨24小时,转速为550转/分钟。将研磨产物与水混合,制备固相质量含量为60%的浆体,并将浆体进行微波处理,微波处理的功率为1400w,微波处理时间为5分钟。将微波处理后的浆体放入磨具中,并放入养护箱进行养护,养护温度为30℃,养护时间为36小时,脱模后最终得到了固化体a3。

35.采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体a3在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,固化体a3六价铬的浸出浓度为0.02±0.01mg/l,结果低于环境阈值。

36.对比例1

37.将含铬污泥、垃圾焚烧炉渣及煤系高岭土进行干燥,使含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率降低到5%;并采用棒磨机将干燥的含铬污泥、垃圾焚烧炉渣及煤系高岭土磨细,全部通过200目筛子。

38.将总质量为50g的含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒以干基质量百分比35%:15%:50%混合均匀,获得混合物料。将混合物料与水混合,制备固相质量含量为50%的浆体,并将浆体进行微波处理,微波处理的功率为1000 w,微波处理时间为15分钟。将微波处理后的浆体放入磨具中,并放入养护箱进行养护,养护温度为35℃,养护时间为24小时,脱模后最终得到了固化体b1。

39.采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体b1在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,固化体b1六价铬的浸出浓度为55.03±0.05mg/l,结果高于环境阈值。

40.对比例2

41.将含铬污泥、垃圾焚烧炉渣及煤系高岭土进行干燥,使含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率降低到5%;并采用棒磨机将干燥的含铬污泥、垃圾焚烧炉渣及煤系高岭土磨细,全部通过200目筛子。

42.将总质量为50g的含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒以干基质量百分比35%:15%:50%混合均匀,获得混合物料,并将混合物料加入到立式行星球磨机中研磨10小时,转速为650转/分钟。研磨产物与水混合,制备固相质量含量为50%的浆体,将浆体放入磨具中后进入养护箱进行养护,养护温度为35℃,养护时间为24小时,脱模后最终得到了固化体c1。

43.采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体c1在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,固化体c1六价铬的浸出浓度为25.22±0.02mg/l,结果高于环境阈值。

44.对比例3

45.按实施例1的方法,在不同原料配比、含铬污泥、垃圾焚烧炉渣及煤系高岭土的含水率和干基质量比、行星磨球磨条件、微波处理条件和养护条件下,制得固化体,并采用《固体废物浸出毒性浸出方法硫酸硝酸法》(hj/t299-2007)测试固化体在严荷侵蚀环境下(盐侵蚀+冻融循环60天)的重金属浸出毒性,结果如表1所示。

46.表1

47.[0048][0049]

可见,对比例3中的产物的六价铬浸出浓度高于环境阈值,仍具有危险性。技术特征:

1.一种协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法,其特征在于,包括以下步骤:(1)将含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒混合均匀,获得混合物料;(2)将步骤(1)中所述混合物料进行研磨,加水,得到浆体;所述研磨的时间为10~24h,研磨的速率为550~650转/分钟;(3)将步骤(2)中所述浆体进行微波处理,养护,得到固化体。2.根据权利要求1所述的方法,其特征在于,步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的含水率均分别为3.5%~5%。3.根据权利要求1所述的方法,其特征在于,步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的干基质量比为20~35:15~40:35~50。4.根据权利要求1所述的方法,其特征在于,步骤(2)中所述浆体的固相质量百分比为50~60%。5.根据权利要求1所述的方法,其特征在于,步骤(3)中所述微波的功率为1000~1400w,处理时间为5~15分钟。6.根据权利要求1所述的方法,其特征在于,步骤(3)中所述养护的温度为25~35℃,养护时间为24~48小时。7.根据权利要求1所述的方法,其特征在于,步骤(1)中所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的含水率均分别为3.5%~4%,所述含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒的干基质量比为20~25:35~40:35~45。8.根据权利要求1所述的方法,其特征在于,步骤(2)中所述研磨的时间为16~24h,研磨的速率为550~600转/分钟,所述浆体的固相质量百分比为55~60%。9.根据权利要求1所述的方法,其特征在于,步骤(3)中所述微波的功率为1200~1400w,处理时间为5~10分钟。10.根据权利要求1所述的方法,其特征在于,步骤(3)中所述养护的温度为25~30℃,养护时间为36~48小时。

技术总结

本发明公开了一种协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法,包括以下步骤:(1)将含铬污泥细粒、垃圾焚烧炉渣细粒与煤系高岭土细粒混合均匀,获得混合物料;(2)将步骤(1)中所述混合物料进行研磨,加水,得到浆体;所述研磨的时间为10~24h,研磨的速率为550~650转/分钟;(3)将步骤(2)中所述浆体进行微波处理,养护,得到固化体。本发明从废物本身的组分及特性出发,采用机械化学和微波处理相结合的方法对含铬污泥进行固化处理,并达到了资源化效果和节能环保的目的;实现了含铬污泥中重金属的安全固化,同时获得了多种固体废物无害化和资源化协同处置的效果。化和资源化协同处置的效果。化和资源化协同处置的效果。

技术研发人员:金俊勋 高勇 孙秋月 杜晶 杨春海 黄涛 宋东平

受保护的技术使用者:常熟理工学院

技术研发日:2023.04.07

技术公布日:2023/6/29

声明:

“协同处理含铬污泥、垃圾焚烧炉渣和煤系高岭土的方法” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

563

编辑:中冶有色技术网

来源:常熟理工学院

563

编辑:中冶有色技术网

来源:常熟理工学院

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0