如何测定最低萃取平衡pH值?

答:取待处理的矿石样品,用稀硫酸浸出后制备含铜为2.0g/L的20L浸出料液;在1.0L烧杯中用硫酸分别调节pH值为0.5、1.0、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0。配制体积分数为5%的萃取剂有机相2.0L,备用。每一个pH值的料液与等体积的有机相倒入200mL的分液漏斗中震荡3min,分相达到平衡后放出水相,再分别倒入相同pH值的料液进行萃取,反复萃取3次以上,测定负载有机相中含铜浓度,绘制pH-负载有机相铜离子浓度曲线。从曲线中可以看出不同料液pH值得到的不同萃取率指标。此方法能够筛选出所需要的萃取剂,如果要考察铁离子共萃情况,在料液、萃余液、反萃液中化验分析铁离子,得到综合效果最佳的萃取剂。

如何测定萃取的平衡时间?

答:取待处理的矿石样品,用稀硫酸浸出后制备含铜为2.0g/L、pH值为1.7的20L浸出料液;配制体积分数为5%的萃取剂有机相2.0L,备用。萃取相比为1:1,萃取时间分别为5s、10s、15s、20s、25s、30s、35s、40s、45s、50s、55s、60s。分相后,放出萃余液,分别测定萃余液含铜,计算不同萃取时间点的萃取率。绘制萃取率与萃取平衡时间关系曲线图。该参数可以用于萃取剂选择的依据,用于萃取器混合室设计的技术参数。

如何进行最佳洗涤条件测定?

答:如果浸出料液中杂质离子浓度较高,对负载有机相洗涤要进行不同硫酸浓度的洗涤试验研究,即在5g/L、10g/L、15g/L、20g/L、25g/L、30g/L硫酸浓度下,分别与负载有机相按照1:1体积比进行震荡混合3min。分相后,放出洗涤液,分别取样测定铁、铜等离子浓度。选择铜不被反萃、杂质洗涤脱出率最高的方案实施。依次进行洗涤相比、洗涤混合时间、洗涤循环杂质浓度控制方法的实验研究。

影响铜萃取平衡的主要因素有哪些?

答:影响铜萃取平衡的主要因素有:

(1)料液的pH值。对于铜湿法生产工艺,萃取的铜浓度越高,萃取交换后硫酸释放到萃余液中的数量越多,萃取体系的pH值越低。当体系中的硫酸浓度较高时,化学反应向生成硫酸铜的方向进行,即pH≤1.0时,萃取不能正常进行。当萃取剂浓度不变时,要提高萃取率就必须适当提高浸出料液的pH值。但是pH值过高,金属离子会发生水解沉淀反应,Fe³+生成Fe(OH)3胶体沉淀,容易堵塞堆场孔隙,造成浸出率下降,萃取絮凝物增加。

(2)萃取剂浓度的影响。当料液的pH值在最佳萃取率范围,料液含铜及他离子浓度基本不变的条件下,萃取率随着萃取剂浓度增加而增加。在工业生产过程中,发现萃取率降低,其中一个主要的因素就是测定有机相中萃取剂的浓度,如果萃取剂浓度降低后,要及时在萃取流程中补加萃取剂,才能保证萃取效率,降低生产成本。在生产过程中萃取工序会产生絮凝物,有机物降解,如果取剂浓度过高,会增加吨铜萃取剂单耗,控制合适的萃取剂浓度才能取得最佳技术经济指标。

(3)反萃剂酸度的影响。在反萃工序中,反萃剂硫酸浓度一般为150~180g/L反萃时氢离子与铜离子进行交换,即反萃剂中的氢离子浓度降低,铜离子浓度升高,含铜负载有机相释放出铜离子,得到氢离子。在电积过程中虽然会产生硫酸,理论计算每电积1t铜可以产生1.54t硫酸,能够与反萃取交换硫酸持平。电积富液中如果不补加硫酸,会导致反萃效率降低,再生有机相中残留的铜离子浓度升高,萃取效率降低。因此,电尾液要及时补加硫酸至150~180g/L,确保萃取一反萃工序的正常作业。

(4)温度对萃取的影响。萃取工序中,一般温度(1~30℃)常压下能够正常完成萃取一反萃工作,前提条件就是不能冰冻。对于Lix84-I萃取镍过程中,反萃条件较为苛刻,反萃剂中硫酸浓度5~15g/L,反萃温度1~30℃,温度对镍反萃过程较为敏感。

(5)料液中含铜浓度影响。萃取平衡时,游离萃取剂的浓度为:

CHRF = CHRT - CMRn (3-33)

式中,CHRF 为游离萃取剂的浓度; CHRT 为萃取剂的总浓度; CMRn为萃取剂与金属形成萃合物的浓度。

如果料液中铜浓度增加,在其他条件不变时,游离萃取剂的浓度减少,萃取分配比下降,直到萃取剂完全饱和后导致萃取率下降。因此,萃取过程中料液中铜浓度增加时,要及时补加萃取剂或增加有机相与浸出料液萃取混合比例,才能提高萃取率指标。

什么是改性剂,工业上常用的改性剂可分为哪几类?

答:为了调节萃取剂的性质,在配制有机相时,往往需要在其中加入其他有机化合物,这种化合物称为改性剂。工业上采用的改性剂大致可以分为4类:

(1)壬基酚。Acorga P50采用壬基酚作为改性剂,由于壬基酚可以与2-羟基肟通过氢键形成缔合物,从而降低羟肟在有机相中的活度,调节它的萃取和反萃性质。

(2)醇类。多支链的十三醇用作Lix 860及Acorga P50的改性剂,同样浓度的负载有机相中反萃铜,反萃后十三醇为改性剂的有机相比加有同样浓度的壬基酚约低一半。

(3)酯类。Acorga公司近些年生产的萃取剂以酯类作为改性剂,使萃取剂M5640据称不但有较好的反萃性能,而且铜铁选择性质有较大的改进。Acorga

性、萃取、反萃、分相速度及在工业中的使用寿命均优于过去的牌号,已经成为该公司当前最主要的产品。

(4)混合羟肟。为了避免加入其他化合物给萃取剂在使用过程中造成不期望的副作用,汉高公司将萃取能力较弱的2-羟基苯酮肟加入到苯甲醛肟中,以达到所期望的萃取和反萃能力。研究表明,混合物的萃取和反萃能力并不仅是两种萃取剂的简单加和。虽然混合羟肟避免引入其他改性剂可能带来的问题,但是有些羟肟本身也逐渐水解,同样会带来使用过程中有机组成的逐渐变化,产生不良影响。

什么是相间污物和乳化,相间污物的组成是什么?

答:任何溶剂萃取系统经过长时间的运转之后都会产生一些絮凝状的污物,依据其密度不同,可能漂浮在两相之间或者某一相之中,甚至沉于槽底,通常将这些絮凝物称为污物或者相间物。乳化则是指水相中带有大量有机相的微小液滴,使透光率因为散射而下降的现象。

相间污物由有机相、水相及固体组成,有时还有气体。固体成分不定,多包括所处理的矿以及硅酸盐。固体颗粒粒径一般小于1μm,这些固体颗粒多由料液带入。许多固体颗粒的表面性质复杂,使它既能够与极性的水相结合,又能够与有机相中萃取剂或改性剂基团相互作用而结合,因而形成多种物质组成的絮凝物。

如何减少相间污物的产生?

答:减少相间污物的关键因素是降低料液中的固体含量,因此,有时候料液澄清之后还需要经过过滤才能进萃取槽,工厂过滤通常采用沙滤。大多萃取厂的固体要求低于10-³%。另外,露天的澄清槽应加防尘盖。

(1)减少腐殖酸、木质素进入萃取系统;尽量少用高分子絮凝剂、电解添加剂等。在必须使用时,需要非常谨慎地进行试验和筛选。

(2)正确设计和操作萃取设备是另一关键,液滴过细分散或者卷入空气都会加剧乳化及污物的形成。

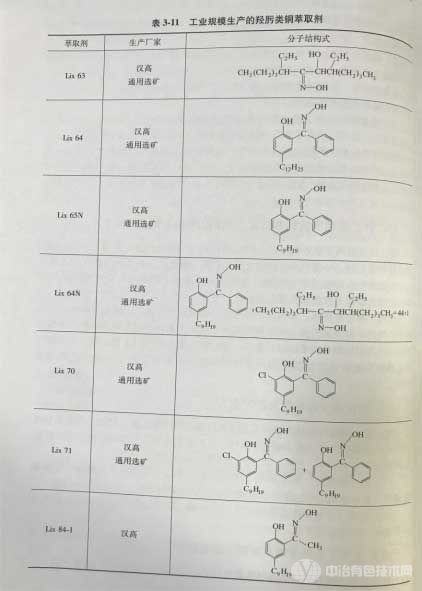

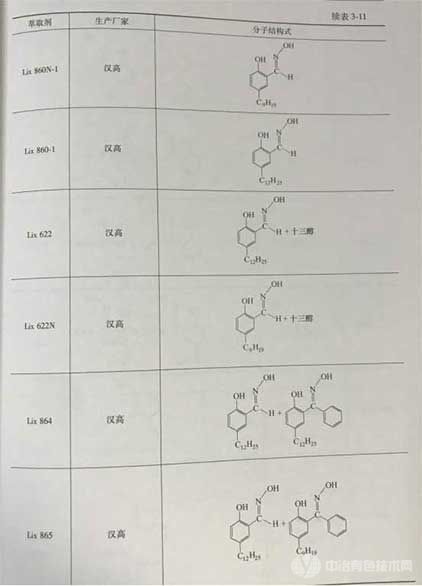

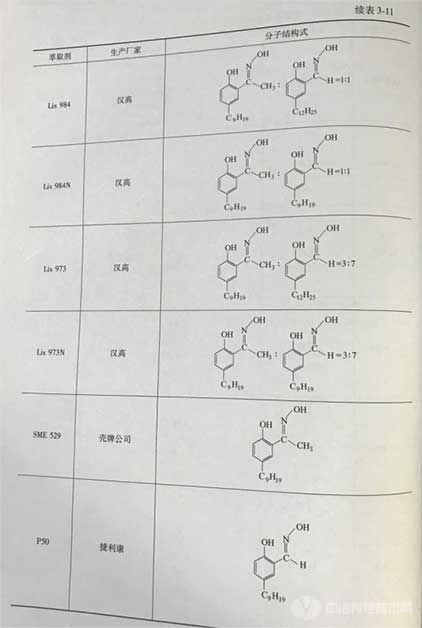

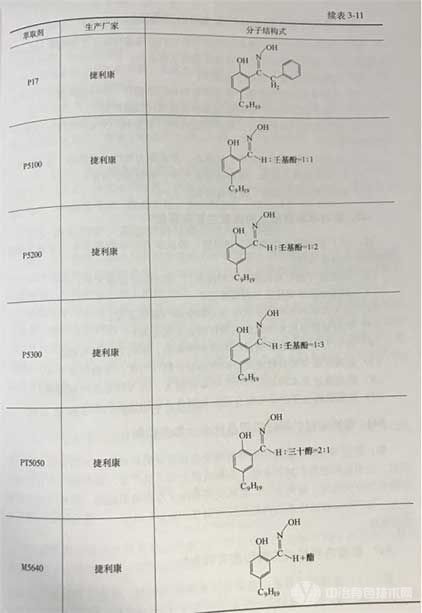

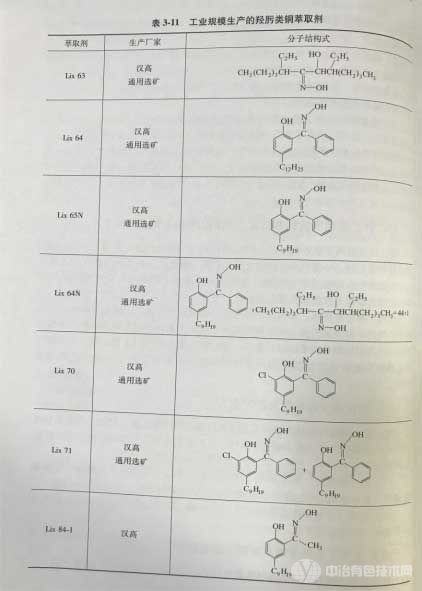

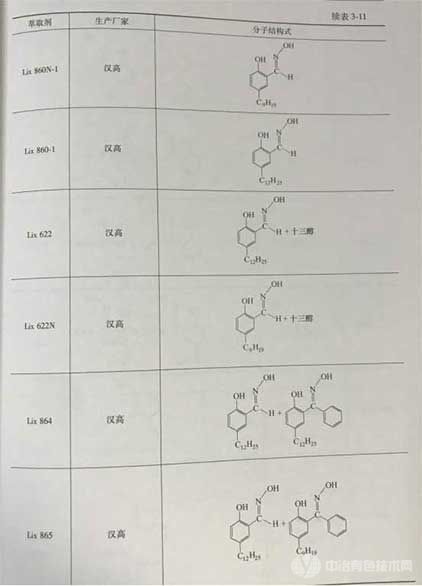

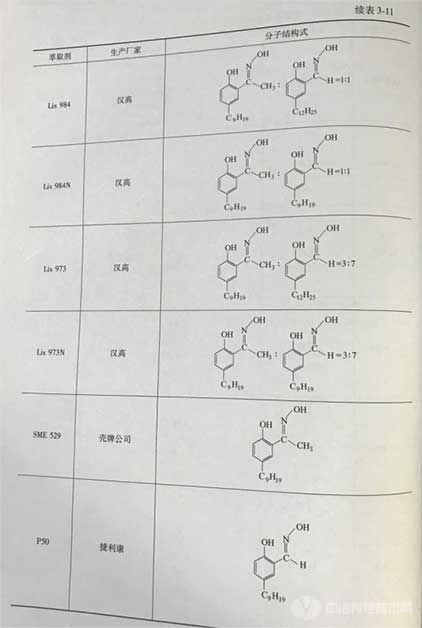

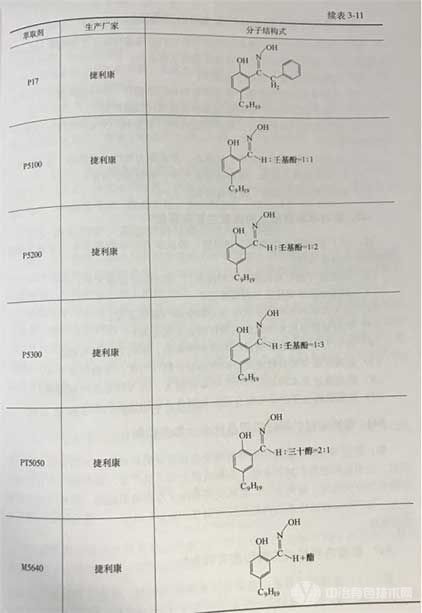

工业上羟肟类铜萃取剂主要有哪些?

答:工业上羟肟类铜萃取剂见表3-11。

溶剂萃取工艺设计的基本原则有哪些?

答:溶剂萃取工艺设计是将料液中有价值的金属通过各个工序提取为高纯度

产品的过程,要取得最佳工艺设计必须满足下列条件:

(1)流程结构紧凑,级数尽量减少;

(2)尽量避免溶剂预处理,萃取体系两相闭路循环,不污染环境;

(3)萃取平衡时间短,对料液组分和流量变化适应性好;

(4)萃取剂净交换容量大,化学稳定性好,易分相,分相时间短,乳化物絮凝物产生少;

(5)选用的萃取器结构简单、效率高,萃取能力与浸出相协调,易于操作:

(6)一次溶剂投入量少,溶剂夹带损失少,回收方法简单;

(7)比其他方法投资省、经营费用低。

影响萃取器放大的因素主要有哪些?

答:(1)萃取体系的性质,如黏度、表面张力、萃取剂的动力学速率和稳定性会影响设备选型;

(2)总流量(包括有机相及水相流量)、流比决定设备大小;

(3)相的分散影响传质方向或液泛;

4)结构及材料影响传质效率及分散液滴的聚结速度;

(5)机械搅拌强度和形式影响两相混合及相分离;

(6)液滴大小及分布影响设备的效率及聚结,影响夹带损失程度;

(7)液滴聚结及再分散速度影响两相混合的均匀度,影响设备效率;

(8)壁垒效应及末端效应对萃取塔影响较大,有可能导致两相短路;

(9)在萃取塔出现的轴向混合或纵向混合,说明设备效率低。

5767

5767

0

0