全部

1000

1000

0

0

本发明涉及一种利用TC4钛合金废料制备球形粉末的方法,属于金属材料和粉末冶金技术领域。本发明所述方法是先将TC4钛合金边角料焊接起来,再进行熔炼,并切除熔炼后钛合金的缺陷部位,再将熔炼后的钛合金加工成棒材或者线材,再将钛合金棒材或者线材熔融成液滴并雾化形成球形粉末。本发明所述方法避免了传统方法中采用的块状钛合金易氧化、带入杂质、与坩埚发生反应的问题,该方法所制备高品质的球形粉末能够应用于高端的粉末冶金和3D打印/增材制造技术领域;本发明提供了一种TC4钛合金废料循环再利用的方法,有效地发挥其价值。

826

826

0

0

本发明公开了一种铁红制备高纯铁粉的方法,属于粉末冶金生产技术领域,解决现有粉末冶金技术中还原铁粉生产工艺流程长、高温环境下操作难、成本高及能耗高的问题。方法包括原料制备、氧化焙烧、物料冷却、物料还原和粉碎分级。采用本发明的方法用铁红制备粉末冶金用高纯铁粉,在对碳钢薄板酸洗铁红进行氧化焙烧预处理后,对铁品位60‑70%的铁红进行还原,可获得铁品位98%以上的还原铁粉,还原铁粉作业产率达到65%以上;还原铁粉硅含量低于0.15%,碳含量低于0.02%,松装密度为2‑3g/cm3,流动性25‑34s/50g。本发明的方法条件简单、能耗低、铁粉物化性能、冶金性能好、还原工艺流程较短。

1219

1219

0

0

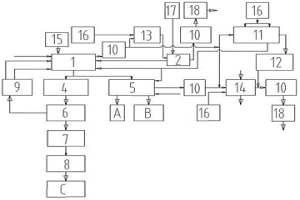

本发明采用湿法冶金工艺进行对废弃镍、铜尾渣的处理,既解决了露天焙烧所带来的二次污染问题,还能够使铜、镍等重金属资源得到再生利用。含镍尾渣经过机械活化后磨浸可直接提取其中的铜镍钴等有价金属。完全避免以前火法焙烧、鼓风熔炼的烟尘污染。磨浸过程只产生废弃渣及含有有价金属的浸出液。浸出液经固液分离后进入下级萃取分离工序。浸出渣经蒸汽烘干制成建筑用免烧砖。湿法冶金工艺可大大的减少了以前焙烧—鼓风还原的能耗。整个过程对含镍废渣做到了完全的资源化利用,是一种不留“后遗症”的无害化处置方式。

737

737

0

0

一种制备氧化铜粉的方法,涉及一种用于粉末冶金制备的高松装密度氧化铜粉的方法。其特征在于其制备过程的步骤包括:(1)以阴极铜原料,采用雾化法制得雾化铜粉;(2)将雾化铜粉进行氧化焙烧,制成氧化铜粉;(3)将步骤(2)的氧化铜的进行气流破碎并过0.15mm筛网;筛上物返回到步骤(2)进行氧化焙烧,筛下物进入进行二次化焙烧;(3)二次氧化焙烧的氧化铜粉,过0.075mm筛网,筛下为产品。本发明的一种制备氧化铜粉的方法,可保证把雾化铜粉氧化彻底,其中氧化亚铜含量低于0.2%,整个过程是在回转窑中进行。采用该法不仅能得到松装密度≥2.0g/cm3的氧化铜粉,而且氧化铜粉的纯度较高,其含量≥99.0%,且其中氧化亚铜含量≤0.2%。

814

814

0

0

本发明涉及一种用于电解铝阴极槽整体筑炉技术的冷捣糊料。该冷捣糊料成分重量百分比为:电锻无烟煤或冶金焦0%‑50%、人造石墨粉0%‑25%、改质沥青粘结剂16%‑23%、红柱石11.4%‑68.5%、氧化铝3.6%‑21.5%。本技术优点为:解决冷捣糊整体筑炉工艺中烧结时膨胀率不够、烧结后电阻率不高、抗侵蚀性不强的问题。在冷捣糊料添加红柱石和氧化铝,按不同比例整体构筑侧壁炉衬,焙烧后由电解槽底部至熔盐液面,形成自下而上焙烧体电阻逐渐增大的梯度变化,减少侧壁及横向电流量,增加电解电流效率,有效降低能耗;焙烧过程产生的体积膨胀,弥补了其他材料的收缩,裂纹减少,致密度提高;焙烧体中生成石墨和莫来石交错的网络结构,提高了炉衬的抗电解质侵蚀性能,降低了漏炉、炉穿的风险。

816

816

0

0

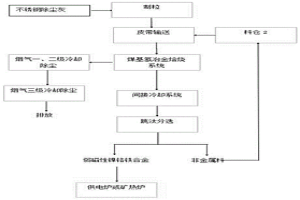

本发明的含砷烟灰多金属综合回收工艺,通过选择性浸出得到含锌、铜的浸出液和含砷、铅的浸出渣,浸出液通过铜萃取剂和锌萃取剂分别进行萃取,然后经反萃和电积得到铜和锌;浸出渣通过H2O2和Na2S2O3?混合脱砷剂浸出得到含砷浸出液和含铅脱砷浸出渣,含砷浸出液浓缩结晶得到砷酸钠,脱砷浸出渣通过火法提铅和电解精炼得到铅。本发明的工艺利用湿法和火法冶金联合,综合回收过程和冶炼主系统得到了有效的结合,部分工艺和主流程工艺可以无缝对接,工艺步骤环保。有效回收了金属铜、锌、铅,使砷得到资源化处理。

1052

1052

0

0

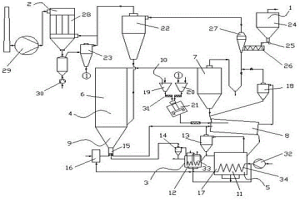

本实用新型公开了一种难选铁矿石流化加热低温氢还原装置,属于冶金和矿物工程技术领域,装置包括给料装置、除尘排放装置、焙烧矿收集装置、流化加热还原装置和冷却排料装置,流化加热还原装置包括流态化加热炉、加热物料收集器和低温氢还原炉,流化态加热炉的底端设置调温装置;所述冷却排料装置与焙烧矿收集装置连通。本实用新型将铁矿石流态化加热炉与回转窑低温氢还原炉集成在一起,铁矿石采用流态化加热炉,可实现快速、均匀加热及提高单炉产量;铁矿石磁化焙烧采用回转式低温氢还原炉,可在不使用外供煤气情况下,实现铁矿石的低温氢还原,提高铁矿石的焙烧质量。

936

936

0

0

本发明涉及一种熔池熔炼电子废物的渣型的确定方法,包括以下步骤:(1)确定电子废物中构成渣系的氧化物组分含量;(2)在硅‑钙‑铁系和硅‑钙‑铝系三元相图中寻找低熔点区域;(3)寻找构成硅‑钙‑铁系和硅‑钙‑铝系三元相图低熔点区相应的添加剂;(4)确定单位电子废物对应的各添加剂含量;(5)按确定的单位电子废物对应的各添加剂含量,进行熔池熔炼试验,验证渣型是否为理想渣型;(6)若非理想渣型,返回步骤(3)重复上述步骤,直至找到理想渣型;(7)根据确定的理想渣型,绘制基于硅‑钙‑铁系或硅‑钙‑铝系的四元渣型相图。本发明方法步骤简单、操作性强,同样适用于其他无参考资料的新型冶炼工艺的渣型确定。

1160

1160

0

0

本发明公开了一种铁矿石回转窑煤基氢冶金工艺及其装置,工艺包括物料造球、球团干燥及预热、物料入窑、物料氢冶金焙烧和物料熔分和冷却得到产物。本发明的铁矿石还原以H2为主且易获取,实现了煤充分热解与铁氧化物还原过程的热态交集;氢冶金的反应温度点低,同等燃烧空间温度下,传入料层更多热量,从而使球团的还原速度加快,工艺耗能量较低,在同样传热量的前提下,产能会大幅提升,还原速度快,产能高,有效实现本质节能、本质减排和本质安全。

800

800

0

0

本发明提供了一种铁精矿回转窑煤基氢冶金‑热造块‑电炉生产半钢工艺:将高挥发份煤种做还原剂及燃料,以回转窑为煤基氢冶金核心还原设备,在窑内实现煤的充分热解过程与铁精矿冶金还原过程在热态下的高度集成,将H2作为铁精矿还原过程的主力还原剂,实现铁精矿的氢冶金;同时在铁精矿还原过程中伴有“铁晶须”生成,物料在窑内焙烧翻滚过程中相互交叉、团聚形成含碳金属化块料;铁精矿还原后残留一部分残炭,窑体发生挂料时,所挂物料含有的残炭燃烧产生热应力可将所挂物料自动清理。高温还原物料经无氧冷却、干式磁选后,得到的金属化块料再加入电炉进行深度还原和渣铁分离,可得到半钢水。

1072

1072

0

0

本实用新型公开了一种难选铁矿石煤基浅度氢冶金装置,包括回转窑和分别与回转窑连接的给料装置、无氧冷却装置和除尘装置,给料装置包括铁矿石分级装置和原煤分级装置,铁矿石分级装置包括铁矿粒度分级机和0‑3mm细粒收集装置、3‑10mm中粒收集装置和10‑30mm粗粒收集装置,原煤分级装置包括原煤粒度分级机和0‑5mm高挥发份煤收集装置和5‑25mm高挥发份煤收集装置,0‑5mm高挥发份煤收集装置通过干燥机和干式磨煤机与回转窑的出料端连通;无氧冷却装置的出料端依次设置干式磨矿机和干式磁选机。本实用新型解决传统铁矿石回转窑磁化焙烧工艺产能低、能耗高、焙烧矿质量差、入窑矿石粒度范围窄及窑内“结圈”等问题。

889

889

0

0

本发明公开了一种冶金固废生态堆场建设方法,属于固废综合治理技术领域。该方法的主要操作步骤如下:对固废堆场场地进行平整和防渗漏处理,划分为多个区域,利用铁矿石焙烧竖炉抛废100mm粒级以下废石按划分区域进行筑坝,并采用粉煤灰固废制浆充填固化,坝内表面进行防渗漏处理,冶金固废按类别分区域进行堆放,堆至距坝体上表面0.8m后铺平压实,最后覆盖厚度为0.8m,pH值7‑8、无有害元素的镜铁矿尾矿造田,并选择适合尾矿土壤生长的红柳、苜蓿培养尾矿土壤,逐步建设生态化固废堆场。本发明解决了固废堆存造成资源浪费、且对环境造成污染的问题,建设的生态堆场可产生一定的经济效益,为钢铁企业资源枯竭产业转型提供了一条可选择的农业生产之路。

874

874

0

0

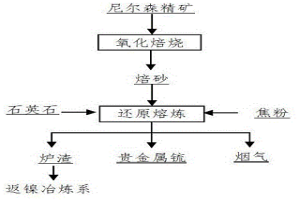

本发明属于稀贵金属火法冶金技术领域,具体公开了一种火法处理尼尔森精矿富集贵金属的方法,所述方法包括以下步骤,首先将原料尼尔森精矿进行氧化焙烧,得到焙砂;其次将焙砂、还原剂和熔剂混合进行熔炼,得到贵金属锍和炉渣;该发明提供了一种单独处理镍精矿富集贵金属的方法,通过将尼尔森精矿氧化焙烧和还原熔炼,实现尼尔森精矿到金属化贵金属锍富集的目的。

1024

1024

0

0

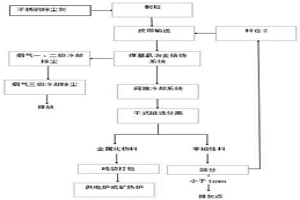

本发明公开了一种不锈钢除尘灰煤基氢冶金回转窑低温处置工艺,将不锈钢除尘灰制成3~8mm粒状物料,与残炭配料后加入回转窑内,控制物料在窑时间控制为120~180min,高温还原带窑温控制为1050~1150℃,高温还原带局部火焰温度达到1200℃;不锈钢除尘灰在回转窑内行进中,其镍、铁、铬等氧化物逐渐被还原,还原后的粉状物料在回转窑内高温作用下产生软熔,软熔物料的渣与金属的分离,物料在窑内翻滚流动作用下会形成粒度小于5mm的金属还原物;出窑后的高温焙烧物料经冷却,再经干式磁选机干式磁选,分为磁性的金属化物料和非磁物料,金属化物料装袋打包供不锈钢电炉或矿热炉进行利用,非磁物料经振动筛筛分后可分为粒状残炭和煤灰,残炭作为返料循环利用。

981

981

0

0

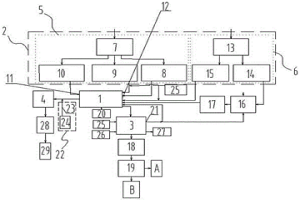

本实用新型公开了一种用于火法处理废旧电路板的原料处理装置,属于有色金属冶金领域。一种用于火法处理废旧电路板的原料处理装置,包括撕碎机、布袋收尘器、活性炭吸附塔,它还包括风选机、粉碎机、涡电流风选机,撕碎机包括一级撕碎机和二级撕碎机,一级撕碎机和二级撕碎机相连,二级撕碎机与风选机相连,风选机分别与粉碎机及涡电流风选机相连,粉碎机与熔炼炉相连;一级撕碎机、二级撕碎机、风选机及涡电流风选机均与布袋收尘器相连。本装置对采用各种熔炼炉的火法处理废旧印刷电路板工艺的入炉原料进行了有效的处理。不仅可初步回收块状金属和塑料,还可有效分级回收铁、铜和铝,实现了废旧电路板组份材料的全部分级、回收和利用。

1124

1124

0

0

本实用新型公开了一种火法冶炼实验室用合金与渣分离用隔离防护装置,涉及冶金技术领域,解决现有在锤击样品时,会因冲击力导致样品屑飞溅的技术问题。隔离防护装置包括底座、固定在底座上表面上的样品放置台以及将样品放置台顶部罩设的防护罩,所述防护罩的一侧设置有与其内腔连通的样品取放口;所述样品放置台通过连接组件固定在底座上,所述连接组件包括顶端铰接于样品放置台侧壁的锁板以及一端固定在底座侧壁上而另一端贯穿锁板上的条形孔后与螺母螺纹连接的螺杆。隔离防护装置可实现实验室造锍熔炼后有价金属与渣的安全分离,消除造硫后有价金属与渣分离时的安全隐患,提高工作效率;且防护装置结构简单、制作成本低、使用方便。

810

810

0

0

本发明提供了一种基于新型熔剂的火法炼铜造锍造渣方法,该方法具体过程为:以石英砂和工业生产中尾气脱硫处理产生的石膏为熔剂,将铜精矿与熔剂混合均匀后投入富氧侧吹熔池熔炼炉中进行熔炼;熔炼过程中向熔体不断充入富氧空气,熔炼初始时通过燃烧器对熔炼炉进行升温,炉膛温度升高到1100℃以上后熄灭燃烧器,使炉内物料进行自热熔炼。本发明的利用能够大幅降低造锍熔炼渣的含铜量,最低能使渣含铜低于0.4%,并缩短了造锍熔炼工艺流程,有效延长了现有熔炼炉运行寿命,同时大幅降低燃料用量。

741

741

0

0

本发明公开了一种不锈钢除尘灰煤基氢冶金回转窑高温处置工艺,将不锈钢除尘灰制成3~25mm粒状物料,与残炭配料后加入回转窑内,控制物料在窑时间控制为100~150min,高温还原带窑温控制为1200~1250℃,高温还原带局部火焰温度达到1400℃;不锈钢除尘灰在回转窑内行进中,其镍、铁、铬等氧化物逐渐被还原,还原后的粉状物料在回转窑内高温作用下产生软熔,软熔物料的渣与金属的分离,物料在窑内翻滚流动作用下会形成粒度5~25mm的镍铬铁合金,出窑后的高温焙烧物料经冷却、跳汰分选后,得到镍铬铁合金。本发明在完全无害化处理钢铁企业不锈钢除尘灰的同时,有效利用了不锈钢除尘灰中铁、镍及铬资源,生产出含镍及铬的高品质镍铬铁合金。

836

836

0

0

本发明公开了一种高炉瓦斯灰泥煤基氢冶金工艺,以回转窑为高炉瓦斯灰泥还原设备,采用高挥发份粒煤做还原剂及燃料,将H2作为高炉瓦斯灰泥直接还原的主力还原剂,在回转窑窑内实现煤的脱水及热解过程与高炉瓦斯灰泥脱水及还原过程在热态下的高度集成,通过控制高炉瓦斯灰泥在回转窑内的焙烧温度及料层内的还原性气氛浓度,从根本上解决了高炉瓦斯灰泥在回转窑内还原过程中存在的Zn、K、Na脱除率较低及还原物料金属化率较低、回转窑生产中易“结圈”的问题,同时还原物料在回转窑窑内还原气氛下进行热造块,金属化块料经干选去除残炭后可供高炉或转炉进行利用。

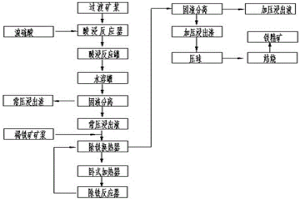

本发明涉及一种常压及加压联合酸浸处理低品位红土镍矿的湿法冶金方法,包括以下步骤:配制过渡矿浆,将加热后的所述过渡矿浆和加热的浓硫酸按一定比例混合,发生酸浸反应,水溶后,固液分离得到常压浸出渣、常压浸出液;配制褐铁矿矿浆,将所述褐铁矿矿浆和所述常压浸出液混合后,加热,在压力为2.0MPa‑4.0Mpa、温度为220℃‑240℃的条件下加压浸出,降温后,进行固液分离,得到加压浸出渣和加压浸出液;对加压浸出渣利用压球、焙烧工艺制成铁精粉。本发明酸耗低、镍钴铁的浸出率高、所需设备成本低,并且能将硅铁有效分离,获得铁含量高的精铁矿。

831

831

0

0

本发明属于冶金技术领域,涉及一种铜熔池熔炼炉炉渣的回收利用方法。该方法通过炉渣的缓冷、磨矿、浮选、精矿浓密等作业,实现了铜熔池熔炼炉炉渣中金属铜的回收,渣选精矿产率为6-7%,得到的渣精矿的品位为可达24%,充分利用了铜资源;在回收炉渣中金属铜的过程中,产生的尾矿可以作为生产水泥的辅料,尾矿浓密的以利于可作为回水利用,实现了炉渣回收利用的封闭式循环;同时,铜熔池熔炼炉炉渣的回收利用,减少了炉渣的弃置于对环境造成的污染。

本发明公开了一种强化白银熔池炼铜法自热效率的方法,属于冶金技术领域。该方法利用双室型白银富氧熔池炼铜炉自热效率好、处理矿物弹性宽等优势,建立原料含量、熔炼渣成分、转炉渣含量、铜硫温度、炉气出口温度、粉煤成分和空气过剩系数之间的数值关系,通过动态调整各参数来实现熔池熔炼过程中的热量平衡,以强化白银熔池炼铜法的自热过程,从而提高熔池炼铜法的自热效率。本发明与传统白银熔炼技术相对比,可以有效降低粉煤用量30%以上。

779

779

0

0

本发明公开了一种白银熔池熔炼炉炉拱挖补方法,涉及冶金炉炉拱的修补方法。白银炉放氧停炉后清理需要挖补的炉拱区域并测数据,根据数据切焊出矩形钢板;在钢板上画出损耗区域的形状,在两对角位置焊接较短钢筋;将钢板沿挖补区域对角线下入到炉拱下部;在已焊接的较短的钢筋上再焊接一根较长钢筋,在另外两对角与中心各焊接一根长钢筋作为钢板拉筋;钢板拉筋的另一端折弯为钩头挂在炉拱上方的钢梁上;在挖补区域内砌筑炉拱砖并加放炉拱砖挂片并对挂片进行吊挂,完成白银炉炉拱区域的挖补。本方法避免了放空熔体对白银炉炉体的损耗;缩短了挖补时间、减小人力成本;挖补所吊挂的钢板板材无需拆除并对炉拱砖产生保护作用。

1248

1248

0

0

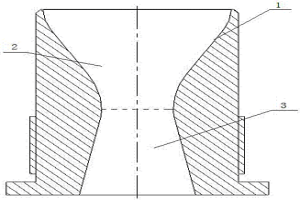

本实用新型提供了一种用于氧气顶吹铜自热熔炼炉的氧枪喷头,该氧枪喷头内设有圆管状空腔,空腔沿气体喷射方向分为收缩区和扩张区,收缩区的管径沿气体喷射方向逐渐缩小,扩张区的管径沿气体喷射方向逐渐增大;且气体喷射方向与空腔的轴线所在的平面与空腔管壁的交线在收缩区为曲线,在扩张区为直线线。本实用新型的氧枪喷头结构简单,安全可靠,有效增加了氧气利用率,减缓了冶金炉窑粘结。

995

995

0

0

本实用新型公开了一种新型白银熔池熔炼炉方形渣口水套,属于冶金炉窑排渣装置技术领域,包括水套本体,水套本体前端面的中部开设有出渣口,出渣口的形状为长方形结构,出渣口的长度和宽度分别为400mm和200mm,出渣口的四个角均设置有半径为50mm倒圆角,水套本体的内部空腔设置有冷却循环管;通过将圆形通孔改为长为200mm、高为400mm的矩形孔进行排渣作业,增大出渣口的面积,进而加快出渣速度,并且内置冷却循环管,通过向冷却循环管内部注入冷水可延长渣口水套的使用寿命。

1182

1182

0

0

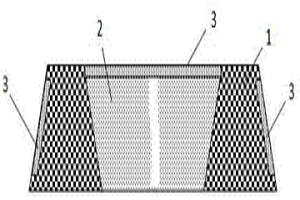

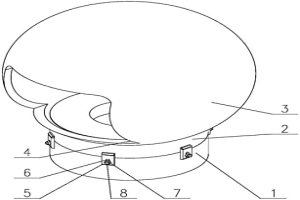

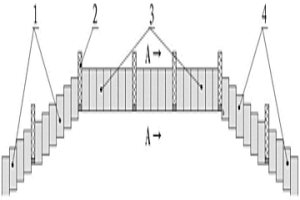

一种冶金炉窑炉顶,其涉及一种有色金属熔炼的冶金炉窑炉顶砌筑结构的改进。其特征在于其炉顶为纵向断面结构呈马鞍形的拱顶,所述拱顶包括上升段、水平段和下降段,每一段均由若干跨组成,每一跨由若干环拱和水冷件组成。本实用新型的一种冶金炉窑炉顶,拱顶砌筑完毕后整体呈马鞍形,在结构上具有稳定性高、炉膛空间大的优点,在工艺生产上具有稳定炉膛负压、降低烟尘率的作用。用于有色金属熔炼的冶金为有色金属火法生产提供了有力保障,有效提高了冶金炉窑炉顶使用寿命,从而整体提高了有色冶金炉窑使用寿命,进而提高有色冶金炉窑使用寿命及作业率。

753

753

0

0

本实用新型公开了一种高效还原的煤基氢冶金竖炉,所述煤基氢冶金竖炉包括外部燃烧室和多个焙烧罐,焙烧罐竖直建造于外部燃烧室内,多个焙烧罐间隔分布;所述焙烧罐的中心设有竖直的中心燃烧室,中心燃烧室的顶部和底部均为开口,中心燃烧室底部连接有助燃空气管。外部燃烧室四周的中下部布设有多个烧嘴;低热值冶金煤气和高温助燃空气在烧嘴内混合后进入外部燃烧室燃烧,燃烧火焰从竖炉内部相邻焙烧罐之间或焙烧罐与端墙之间喷入。本实用新型通过在煤基氢冶金竖炉的焙烧罐内设置中心燃烧室,使矿煤混合物料在加热升温及还原过程中产出的冶金煤气在自上而下流动过程中穿越高温料层,实现铁氧化物全过程的氢冶金。

1099

1099

0

0

本发明涉及一种铁矿石链篦机‑回转窑浅度氢冶金生产铁精矿工艺几系统,是将粒度40mm以下铁矿石分为三个粒级,粗粒铁矿石经链篦机干燥、预热后从回转窑入料端加入,高挥发份褐煤均匀喷吹分布到整个回转窑的长度方向上,中粒铁矿石喷吹到回转窑浅度氢冶金焙烧区前段和中段,细粒铁矿石加入到浅度氢冶金焙烧区后段,通过浅度氢冶金过程得到铁精矿。在磁化焙烧回转窑的前面串联了链篦机,采取了前期氧化焙烧方法和后期还原焙烧方法,进一步提高了氢利用效率,缩短了焙烧时间,使得铁矿石的焙烧质量、铁精矿的产率和金属回收率都有较大幅度的提高。

1251

1251

0

0

本发明公开了一种褐铁型红土镍矿湿法冶金渣的处理方法,应用本发明的技术方案,对褐铁型红土镍矿湿法冶金渣进行干燥、破碎、润磨、造球处理,然后用高挥发分褐煤作为还原剂和加热燃料的来源,在回转窑中进行磁化焙烧,排出的焙烧矿经过空气间接冷却之后进行湿式弱磁选,磁选后的铁精矿可以作为烧结炼铁原料,实现了大量的褐铁型红土镍矿湿法冶金渣的资源化利用,并降低了冶金渣的堆存、排放成本和对环境的影响压力。本工艺流程简单,能耗和碳排放低,原辅料易得,尤其是高挥发分褐煤价格低廉。

中冶有色为您提供最新的甘肃有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日