全部

813

813

0

0

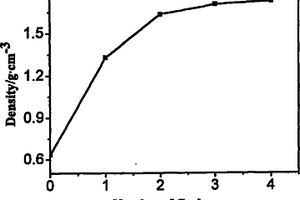

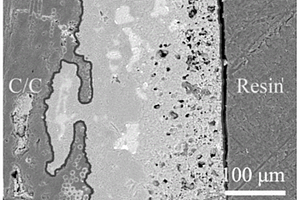

本发明涉及一种制备中间相沥青基炭/炭复合材料的方法,技术特征在于:将C/C复合材料预制体在浸渍设备中以中间相沥青为前驱体浸渍后,置于马弗炉中升温至170-300℃预氧化处理,之后在电阻炉中按照一定的升温速率升温至1000℃进行炭化,完成一次浸渍炭化。然后依照上述工艺循环浸渍炭化四次,制备出C/C复合材料。本研究避免了以往常压浸渍炭化工艺较长的循环周期和超高压浸渍炭化工艺带来的高成本,从而利用低成本在短周期内制备出了高密度和力学性能优良的C/C复合材料。

876

876

0

0

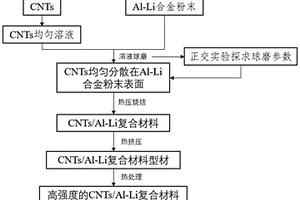

本发明公开了一种CNTs/Al‑Li高强复合材料的制备方法,具体按照以下步骤实施:1、称取异丙醇溶液、两性离子分散剂、2195合金粉末、多壁型CNTs以及氧化锆磨球,将异丙醇溶液和两性离子分散剂进行混合,然后加入多壁型CNTs进行超声分散,最后置于振动混粉机中混合得到CNTs溶液;2、将2195合金粉末和氧化锆磨球以及CNTs溶液加入球磨罐中进行球磨、静置,然后干燥得到预制粉末B;3、将预制粉末B进行预压,然后再进行烧结,得到复合材料C;4、采用马弗炉对复合材料C进行预热,然后采用挤压机进行挤压得到复合型材D;5、对复合型材D进行固溶处理和时效处理得到CNTs/Al‑Li高强复合材料。

734

734

0

0

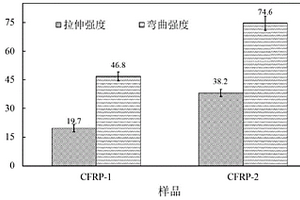

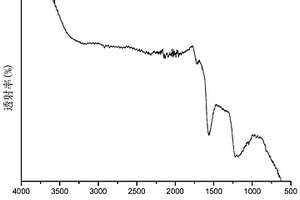

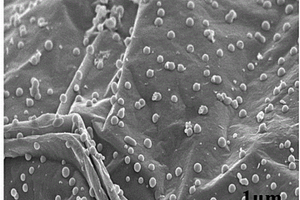

本发明公开了ZIF‑67无损改性碳纤维增强复合材料的制备方法,具体为:首先,去除碳纤维表面上的污染物,并浸入硝酸中;将六水合硝酸钴溶于醇溶液a中,形成溶液A,将功能化的碳纤维、2‑甲基咪唑溶于醇溶液b中,形成溶液B,将溶液A加入溶液B中进行水热反应,得到ZIF‑67改性碳纤维;再将ZIF‑67改性碳纤维、芳纶纤维和纸纤维进行混合,采用抽滤成型工艺制备复合材料预制体;之后浸渍于改性酚醛树脂乙醇溶液中,热压固化,得到ZIF‑67无损改性碳纤维增强复合材料。通过在水热条件下将ZIF‑67接枝在碳纤维上,以改善碳纤维表面的惰性光滑环境从而提高复合材料的力学性能。此方法工艺简单,材料制备成本较低。

1107

1107

0

0

本发明公开了一种可生物降解高分子多孔复合材料及其制备方法,该复合材料是多孔水溶液体系进行物理交联凝胶化制得;其中,多孔水溶液体系按质量份数由10~20份聚乙烯醇水溶液、10~20份的水性天然高分子水溶液、0.5~10份的微生物、0.01~10份的营养液与0.05~5份的pH调节剂制得;聚乙烯醇水溶液由0.1~20份的聚乙烯醇加入10~1000份的去离子水中制得;水性天然高分子水溶液由0.1~4份的水性天然高分子加入10~1000份的去离子水中制得。本发明利用天然高分子材料与合成高分子的相互协同作用共混复合形成发泡基体,以微生物为致孔源制备天然环保多孔复合材料,原料具有来源广、经济易得,制备的复合材料具有可生物降解、无毒无害的特点。

825

825

0

0

本发明提供一种汽车用复合材料缠绕板簧的生产工艺,涉及交通运输车辆配件领域。该基于汽车用复合材料缠绕板簧的生产工艺,包括缠绕层、玻璃布补强层和环氧树脂类浇注涂层,工艺步骤为:根据弹簧板规格和弹簧板性能设计玻璃布补强层的强度和外形和层数;通过湿法缠绕工艺将高强度纤维与高强度树脂在内芯模外表面进行缠绕形成缠绕层;在绕制一层缠绕层时,通过人工铺放或自动铺放机在已绕制好的缠绕层部分外自动铺放玻璃布补强层。通过缠绕工艺和自动铺放工艺相结合的方法,改善了复合材料板簧成型过程中机械化程度低的问题,该工艺可以全程采用机械化操作,提高了加工效率。

978

978

0

0

本发明公开了一种碳纤维复合材料填充钢丝绳,其特征在于,包括钢芯绳,钢芯绳的周围捻制有6~8根外层股,钢芯绳和外层股之间的空隙中设置有碳纤维复合材料股;钢芯绳包括1根钢芯中心股,钢芯中心股的周围捻制有6根钢芯外层股,大幅度提高了钢丝绳的破断拉力,并且不增加钢丝绳的自重,能够满足大吨位特殊吊装环境;本发明一种碳纤维复合材料填充钢丝绳制造方法,操作过程简单清晰,适用性强,制备出的钢丝绳破断拉力大,钢丝绳自重轻。

本发明公开了一种木质素磺酸钠/氧化石墨烯复合材料及其制备方法与应用,该木质素磺酸钠/氧化石墨烯复合材料比表面积大、活性吸附位点多,具有较强地吸附金属离子能力,尤其是对Cr(VI)具有很好的吸附效果,通过解吸‑吸附实验对于材料的回收再利用,经过5个循环后,保留了88%的效率;其制备方法简单,实验条件温和,成本和能耗较低,废水处理效果高,复合材料解吸吸附后重复利用效率高,无二次污染。

727

727

0

0

本发明表面改性酚醛树脂/钛酸铜钙复合材料的制备方法涉及复合材料的制备领域,具体涉及表面改性酚醛树脂/钛酸铜钙复合材料的制备方法,包括以下步骤:钛酸铜钙的制备:称取3.83 g硝酸铜和14.80 g硝酸钙放入烧杯中,再加入无水乙醇,搅拌30min,使其充分溶解混合形成溶液A;量取16.9mL钛酸四正丁酯,以及无水乙醇、冰乙酸,充分搅拌30 min,使钛酸四正丁酯均匀分散在混合液中形成溶液B;将溶液A与溶液B混合均匀,用氨水调节pH值,搅拌3 h形成蓝绿色的凝胶,静置陈化12 h后,放入120℃的烘箱中直至溶剂全部烘干,烘干后磨成均匀的粉体,预烧温度800℃,保温10 h,球磨粉碎后得到钛酸铜钙粉体;本发明工艺简单,操作方便,产品加工性能良好、成本低,具有较高机械强度和耐热性能。

1091

1091

0

0

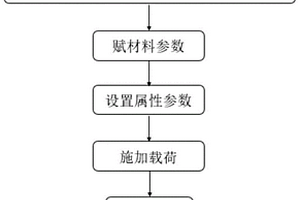

本发明涉及复合材料机械连接结构载荷计算技术领域,具体涉及一种复合材料钉载快速分析系统,该系统直接调用PATRAN根据用户录入的结构几何参数、材料参数、属性参数、载荷参数等进行建模,调用NASTRAN进行计算,即可获取各个钉的载荷大小和分配比例。本发明可以快速计算出复合材料钉接结构载荷分配比例,免去了复杂的建模及分析过程,同时改进了机械连接的二维建模方法,提高计算准确度且大大节省了建模时间。

本发明涉及一种高能纳米复合材料的制备方法,先将纳米钛粉的悬浮液滴加到硝化壳聚糖溶液中,经声共振混合均匀后,再滴加氧化石墨烯悬浮液,最后经声共振混合均匀、离心过滤、真空冷冻干燥后,得到高能纳米复合材料。本发明制备的高能纳米复合材料硝化壳聚糖/GO/n‑Ti,分散均匀,燃烧充分,能量释放巨大,可作为燃烧剂或固体推进剂的燃烧添加剂,实现固体推进剂的快速稳态燃烧。本发明合成方法简单、高效、易于工业化生产。

937

937

0

0

一种阻燃复合材料的制备方法,属于材料制备领域。其特征在于将ABS树脂在80℃下干燥4h;将PF在50℃下鼓风干燥4h,然后将其和阻燃剂一起添加到高速混合机中混合均匀,采用双螺杆挤出机挤出造粒,获得无卤阻燃ABS复合材料颗粒,挤出温度为150~195℃;将挤出颗粒在80℃干燥4h,使用注塑机注射成型。通过在对制备工艺的改进,增加阻燃物,使得所制备的复合材料具备了阻燃性能,且性能稳定,发烟量降低,本发明所述的制备方法,制备过程简单,易于操作,具有较大的市场价值。

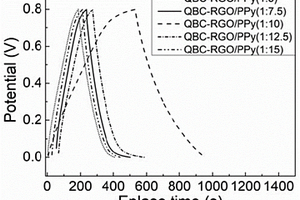

本发明公开了一种阳离子化纤维素/石墨烯/聚吡咯导电复合材料及其制备方法和应用;该制备方法,包括:先氧化石墨烯用还原剂将其得到还原氧化石墨烯,随后以细菌纤维素为基质,使用季铵盐型阳离子醚化剂对细菌纤维素进行改性制得阳离子化细菌纤维素分散液,随后将阳离子化纤维素分散液作为分散剂与还原石墨烯复合制得阳离子化纤维素/石墨烯分散液,最后将阳离子化纤维素/石墨烯分散液与吡咯单体及氧化剂均匀混合并反应得到电化学性能优异的阳离子化纤维素/石墨烯/聚吡咯导电复合材料。本发明实现了分散性、体系相容性以及电化学性能的统一,解决了石墨烯易于团聚的问题,制得了电化学性能优异的改性纤维素/石墨烯/聚吡咯导电复合材料。

1121

1121

0

0

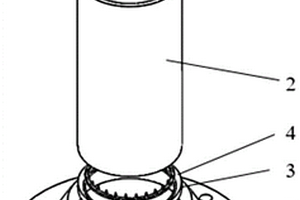

本发明提供了一种卫星辐射制冷器用复合材料支撑件的制备方法,包括以下步骤:一、根据所要制备的卫星辐射制冷器用复合材料支撑件的形状和尺寸要求设计并制作缠绕模具,然后对所制作的缠绕模具进行表面处理;二、采用环氧树脂或氰酸酯树脂为原料配制树脂胶液;三、缠绕成型,得到缠绕件;四、固化,然后进行表面精磨,得到卫星辐射制冷器用复合材料支撑件。本发明根据产品形状和尺寸要求设计并制作缠绕模具,选取高性能有机纤维作为增强体,采用缠绕机进行支撑件的制备,能够保障性能稳定重复性和产品的尺寸精度。

918

918

0

0

本发明属于复合材料修复设备技术领域,提供了一种机身复合材料原位修复装置,包括执行部,所述执行部包括固定盘、支撑板、固定管、球形接头和真空吸盘,所述支撑板沿所述固定盘环绕阵列设置;固定管的一端贯穿所述支撑板,且所述固定管的端部设置真空接头;所述固定管的另一端设置所述球形接头,所述球形接头的下部设置所述真空吸盘;所述固定盘的底部设置放置槽,所述固定盘的下部设置所述气囊,且所述气囊与所述放置槽贯通设置;所述固定盘的上部设置加压接管,且所述加压接管与所述放置槽贯通设置。本发明提供的一种机身复合材料原位修复装置,适用于不同异形部件的修复工作,适用范围广。

775

775

0

0

一种玻纤复合材料的制备方法,属于材料制备领域。其特征在于:将PA46在100~110℃条件下干燥,然后将干燥后的PA46,PPE,SEBS‑g‑MAH和润滑剂置于高速混合机中搅拌,使原料混合均匀;将混合后的原料加入双螺杆挤出机料斗中,将GF从挤出机中段加入,挤出造粒,所得粒料干燥后注塑成型。通过对制备工艺的优化,使得所制备的复合材料的耐高温和力学性能得到提高,降低了其吸水率,使其具有了优异的耐湿态无铅锡焊性能,扩大了其使用范围。本发明所述的一种玻纤复合材料的制备方法,方法简单,易于操作,具有广阔的市场空间。

1163

1163

0

0

本发明氰酸酯树脂/多步接枝二氧化钛复合材料的制备方法涉及复合材料制备方法领域,具体涉及氰酸酯树脂/多步接枝二氧化钛复合材料的制备方法,包括以下步骤:纳米氧化钛粒子预处理:将粒径为20~60nm的氧化钛粒子于120℃真空干燥2 h,密封待用;多步接枝处理:首先将150mL三颈瓶中加入丙酮20mL,偶联剂2.5mL,用乙酸调pH值为6.5,于60 ℃搅拌,待偶联剂水解后,加入氧化钛粒子,超声震荡20 min,再索氏抽提4~6 h,除尽未反应物,干燥,得到偶联剂锚固接枝的氧化钛粒子,本发明工艺简单,操作方便,提高产品质量和综合性能。

本发明公开了利用废旧牛仔布和聚丙烯纤维制备牛仔纤维增强聚丙烯复合材料的方法,步骤如下:先去除装饰品,将牛仔布开松成纤维絮;再将聚丙烯纤维切割成短纤维与牛仔布纤维絮按比例混合后喂入罗拉式梳理机,经锡林、道夫、工作辊和剥取辊进行除杂、混合、均匀成单纤维状,其次,将单纤维状梳理成薄网、将薄网制成纤维网;最后对纤网薄膜进行针刺,得到针刺毡,再将针刺毡放置在热压机上热压固化。本发明的制备方法,摒弃了传统手工铺设增强复合材料的思路,采用一种非织造针刺工艺制备废旧牛仔纤维/聚丙烯纤维针刺毡,并采用热压成型快速固化,该种针刺毡增强复合材料力学性能均匀,层间和面内力学性能高。

本发明涉及一种在碳/碳复合材料表面制备SiO2‑SiC镶嵌结构微孔抗氧化涂层的方法,用于缓解陶瓷涂层因热失配引起的易开裂问题,提高碳/碳复合材料的抗氧化性能。本发明的技术方案是通过包埋法在碳/碳复合材料表面制备致密的SiC‑Si内涂层,然后用料浆法和热处理制备多孔的SiC‑Si外涂层,最后经过高温预氧化,氧气在多孔的外涂层快速扩散,氧化SiC颗粒,形成了SiO2‑SiC镶嵌结构微孔抗氧化涂层,该结构的具有很好的阻氧扩散能力,微孔的存在也会对氧化过程中产生的裂纹扩展具有阻碍作用,该涂层在1500℃空气环境下表现出良好的抗热震性能。

723

723

0

0

本发明公开了一种微胶囊增韧增强聚丙烯复合材料的制备工艺及检测方法,其特征在于,包括以下步骤,首先以苯乙烯(ST)为囊芯、脲醛树脂(UF)为囊壁制备ST‑UF微胶囊;然后进行聚丙烯/微胶囊复合材料的混配,按照质量份数计,每100份PP粉料中加入3~5份ST‑UF微胶囊,掺混后进行混炼造粒,即得聚丙烯/微胶囊复合材料。本发明的优点在于,在PP树脂中引入ST‑UF微胶囊,可以显著改善PP的加工性能,ST‑UF微胶囊的制备工艺并不复杂,但用于PP改性后,可以明显地提高PP的强度、韧性、加工流动性,而且还赋予其一定的修复性;另外,ST‑UF微胶囊的热稳定性和耐剪切能力较好,完全满足PP材料的加工条件要求,并不会对PP的加工和使用造成不良影响。

1087

1087

0

0

本发明公开了层状梯度W‑Cu复合材料的制备方法,具体为:步骤1,分别称取W粉、冷冻介质、粘结剂并混合,经球磨制成浆料;步骤2,将步骤1制成的浆料倒入底部为纯铜的模具中,静置进行重力沉降,再将模具置于冷台上,待浆料完全凝固后取出;步骤3,将步骤2中凝固后的浆料置于冷冻干燥机中去除冷冻介质,得到层状梯度多孔W骨架生坯;步骤4,将步骤3得到的层状梯度多孔W骨架生坯在气氛炉中进行烧结,得到层状梯度多孔W骨架,再向层状梯度多孔W骨架溶渗Cu,得到层状梯度W‑Cu复合材料;本发明解决现有W‑Cu复合材料耐电弧烧蚀能力差的问题。

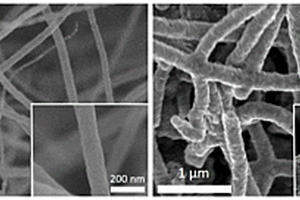

本发明公开了一种通过恒压电沉积法制备纯的单斜相二氧化钼/氮掺杂碳纳米管三维纳米复合材料的制备方法及其应用。制备方法包括如下步骤:通过化学气相沉积法在泡沫镍基底上生长氮掺杂碳纳米管,得到氮掺杂碳纳米管/泡沫镍三维结构;用恒压电沉积法将含钼化合物原位沉积于氮掺杂碳纳米管/泡沫镍三维结构表面上,然后将其置于管式炉中在氩气氛围下退火,在300‑350℃退火温度范围下,制备出纯的单斜相二氧化钼/氮掺杂碳纳米管三维纳米复合材料。此纳米复合材料可直接用作无粘结剂负极组装成高容量、高循环性能锂离子电池。本发明的制备方法工艺步骤简单,适合商业化的大规模生产,在锂离子电池及其他电化学储能器件领域有着广阔的应用前景。

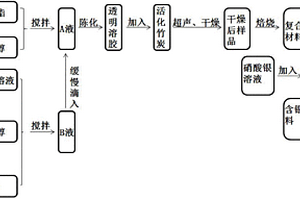

本发明提出的一种改性纳米TiO2/Ag/竹炭复合材料及使用其杀灭医疗污水中微生物的方法,采用Sol-gel法制备稳定的改性TiO2溶胶,经超声波处理,使二氧化钛粒子能进入竹炭内部孔隙,经焙烧后制备具有光催化活性、负载在竹炭上的纳米级二氧化钛。向一定浓度医疗污水中加入极少量的双氧水然后将pH调成3-4,将复合材料加入废水中(复合材料加入量约20g/L)在太阳光下就可高效杀灭医疗污水中微生物,太阳光处理10分钟后在显微镜下观察对医疗污水中微生物得到非常好的杀灭效果。

1021

1021

0

0

本发明涉及用于二层牛皮绒面革的纳米复合材料-铬粉结合复鞣工艺。为了提高绒面革的强度,传统的绒面革铬复鞣工艺,需要加入10%-15%的铬粉,导致铬复鞣废液中的三氧化二铬含量在3000-5000mg/L,大量的铬复鞣废液会对环境和人类健康造成危害,同时铬资源的紧缺也会导致制革成本的增加。本发明将2%-4%纳米复合材料结合3%-6%铬粉的应用于牛皮绒面革的复鞣工序,可以使复鞣后坯革的收缩温度达到120.3℃,与12%常规铬粉复鞣相比,废液中的三氧化二铬含量降低81.8%,化学需氧量降低44.0%。本发明中的纳米复合材料不含重金属盐包括铬盐和醛类化合物,该复鞣工艺是一种清洁化制备绒面革的技术。

734

734

0

0

本发明公开了一种高材料利用率的复合材料管冲击吸能触发器和触发方法,该触发器包括安装座和前端压溃端头,安装座中设置有斜面触发环和切割环,复合材料设置在安装座和前端压溃端头之间。该结构本发明可以提高复合材料吸能管的吸能特性,调控吸能管压溃过程的初始峰值载荷,无需对吸能管本身进行二次加工,并且通过对挤压破坏后的纤维束进行进一步切割来提升总吸收能量提高材料利用率,可实现稳定的压溃过程,同时,可与不同的结构相连接,作为一个缓冲吸能结构件。

729

729

0

0

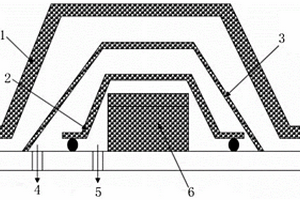

本发明公开了一种树脂基复合材料的双真空袋压成型方法,属于树脂基复合材料成型技术领域。该方法包括:将预浸料铺贴在模具上,在预浸料上依次铺敷或放置吸胶布、隔离膜、透气毡、内真空袋、导气工装和外真空袋,并将内真空袋和外真空袋封装;在外真空袋连接第一真空泵,使外真空袋紧紧地贴实在导气工装上;在内真空袋连接第二真空泵。本发明中,在预浸料上封两层真空袋,并分别连接两个独立的真空泵,在预浸料处于预固化阶段时,首先使预浸料铺层暴露在真空中但同时并不承受任何压实的作用力,促使预浸料中的孔隙和树脂中的挥发分能够很容易地逸出,最后在预浸料的固化阶段进行压实预浸料,从而使树脂基复合材料内部孔隙率降低,力学性能提高。

1164

1164

0

0

一种石墨烯包覆磷化亚铜复合材料的制备方法,先使用十六烷基三甲基溴化铵对氧化石墨烯氨水溶液超声处理,然后加入铜盐、黄磷,最后水热处理,得到的产物真空干燥,最后得到石墨烯包覆磷化亚铜复合材料,本发明制备方法简单,安全,制备出的复合材料电学性能良好。

本发明涉及不对称酞菁和钛纳米管/纳米氧化物的纳米复合材料的制备方法,操作步骤如下:1)制备聚合物与钛纳米管和纳米氧化物前驱体的分散液;2)将步骤1)得到的分散液通过电纺丝,得到聚合物与钛纳米管和纳米氧化物前驱体的纳米纤维结构;3)制备不对称酞菁聚合物和钛纳米管氧化物材料;4)将步骤3)得到的聚合物与钛纳米管和纳米氧化物前驱体的纳米纤维结构,水热处理或微波处理方法,即得到一种不对称酞菁和钛纳米管-纳米氧化物的纳米复合材料。有益效果:能够显著提高酞菁/碳纳米管复合材料的光电导性能,并获得较佳的光敏度。具有非常广阔的应用前景,可应用于导电、发光、太阳能电池、晶体管等光电器件领域。

1175

1175

0

0

一种高铌TiAl金属间化合物复合材料的制备方法,将Ti粉、Al粉和Nb2O5粉制成混合物,然后加入硬脂酸钠采用干法球磨得到高能球磨复合粉体;将得到高能球磨复合粉体真空干燥,再将干燥后的粉体装入石墨磨具中在氩气或真空条件下,热压烧结,所得材料自然冷却至室温即可。本发明利用Ti粉、Al粉、Nb2O5粉以及少量硬脂酸钠经高能球磨及热压烧结工艺,制备了Al2O3弥散相强韧化基体相TiAl的细晶复合材料。由于该材料成分可调性大,烧成温度低,结构均匀致密,成本较低,力学性能优异,拓宽了该复合材料的应用范围。另外,该方法降低了烧成温度及热压压力,在快速烧成中实现了晶粒微晶化。

865

865

0

0

本发明涉及一种催化生成炭/炭复合材料基体炭的方法,其特征在于步骤如下:将 锌改性的沸石HZSM-5粉与无水酒精配成悬浮液,将碳纤维布浸渍的悬浮液中,烘干制 成预制体,将预制体置于化学气相沉积炉中沉积,然后在Ar气保护下通入甲烷气体沉 积基体炭直至预制体达到1.0~2.5g/cm3的密度,关掉甲烷阀门后以5~20℃/min的速度 降温至500~200℃,关电源自然冷却至室温,开炉后取出试件,即得到炭/炭复合材料。 本发明借助沸石催化剂加速沉积气源的芳构化进程,提高沉积气源的转化率,就可快 速沉积到基体炭,缩短炭/炭复合材料的制作周期,进而降低该材料的制作成本。

924

924

0

0

本发明涉及一种一锅法合成多孔氧化硅/蒙脱土纳米复合材料的方法,其是在超临界CO2体系中,采用一锅法将阳离子表面活性剂和正硅酸乙酯同时引入到蒙脱土层间,使正硅酸乙酯在层间以阳离子表面活性剂胶束为模板,发生原位水解-缩聚反应,合成多孔氧化硅/蒙脱土纳米复合材料,所合成的多孔氧化硅/蒙脱土纳米复合材料具有微孔和介孔双孔的结构分布且热稳定性高的特点,而且本发明的合成方法步骤少、易操作且表面活性剂用量少、成本低廉、无副产物、绿色无污染。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日