权利要求书: 1.一种异质结

太阳能电池片的制造方法,其特征在于,包括:形成初始太阳能电池片,所述初始太阳能电池片具有切割区,所述形成初始太阳能电池片的步骤包括:提供半导体衬底层;

在所述半导体衬底层的一侧形成第一导电类型半导体层,所述第一导电类型半导体层的导电类型与所述半导体衬底层的导电类型相反;

在所述第一导电类型半导体层背向所述半导体衬底层的一侧形成第一透明导电层;

在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第一切割槽,所述第一切割槽的底部暴露所述第一导电类型半导体层;

形成所述第一切割槽之后,沿着所述切割区切割所述初始太阳能电池片,所述第一切割槽的宽度大于沿着所述切割区切割所述初始太阳能电池片的步骤中对所述初始太阳能电池片的切割宽度。

2.根据权利要求1所述的异质结太阳能电池片的制造方法,其特征在于,形成所述第一切割槽的步骤包括:采用第一激光切割工艺,沿着所述切割区对所述第一透明导电层进行切割。

3.根据权利要求2所述的异质结太阳能电池片的制造方法,其特征在于,所述第一切割槽的宽度为0.5mm?2mm。

4.根据权利要求2所述的异质结太阳能电池片的制造方法,其特征在于,所述第一激光切割工艺采用的激光波长为220nm?300nm。

5.根据权利要求2所述的异质结太阳能电池片的制造方法,其特征在于,所述第一激光切割工艺采用的激光波长为266nm。

6.根据权利要求2所述的异质结太阳能电池片的制造方法,其特征在于,所述第一激光切割工艺采用的激光功率为2W?20W。

7.根据权利要求2所述的异质结太阳能电池片的制造方法,其特征在于,所述第一激光切割工艺的激光沿着切割区的扫描速度为100mm/s?600mm/s。

8.根据权利要求1所述的异质结太阳能电池片的制造方法,其特征在于,所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和第二边缘切割区位于所述中心切割区的两侧,第一方向平行于所述初始太阳能电池片的正面和背面;

沿着所述切割区切割所述初始太阳能电池片的步骤包括:在所述第一边缘切割区中形成第二切割槽,在所述第二边缘切割区中形成第三切割槽;所述第一切割槽的宽度大于所述第二切割槽的宽度;所述第一切割槽的宽度大于所述第三切割槽的宽度;

形成所述第二切割槽和所述第三切割槽之后,沿所述切割区对所述初始太阳能电池片进行第四激光切割工艺,使所述初始太阳能电池片沿所述切割区裂开。

9.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,所述第二切割槽的深度为所述初始太阳能电池片的厚度的1/3。

10.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,所述第三切割槽的深度为所述初始太阳能电池片的厚度的1/3。

11.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,所述第二切割槽的长度为200μm?1000μm,所述第二切割槽的宽度为20μm?60μm,所述第二切割槽的深度为20μm?80μm。

12.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,所述第三切割槽的长度为200μm?1000μm,所述第三切割槽的宽度为20μm?60μm,所述第三切割槽的深度为20μm?80μm。

13.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,所述形成初始太阳能电池片的步骤还包括:在所述半导体衬底层背向所述第一导电类型半导体层的一侧形成第二导电类型半导体层;所述第二导电类型半导体层的导电类型与所述第一导电类型半导体层的导电类型相反;

在所述第二导电类型半导体层背向所述半导体衬底层的一侧形成第二透明导电层;

所述第二切割槽位于所述第一边缘切割区的第二透明导电层和所述第二导电类型半导体层中且延伸至部分的所述半导体衬底层中;

所述第三切割槽位于所述第二边缘切割区的第二透明导电层和所述第二导电类型半导体层中且延伸至部分所述半导体衬底层中。

14.根据权利要求8所述的异质结太阳能电池片的制造方法,其特征在于,使用第二激光切割工艺形成所述第二切割槽;使用第三激光切割工艺形成所述第三切割槽。

15.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第二激光切割工艺中使用的激光波长和所述第三激光切割工艺中使用的激光波长为500nm?580nm。

16.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第二激光切割工艺中使用的激光波长和所述第三激光切割工艺中使用的激光波长为532nm。

17.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第二激光切割工艺中使用的激光功率和所述第三激光切割工艺中使用的激光功率为5W?15W。

18.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第二激光切割工艺中使用的激光沿着第一边缘切割区的扫描速度为100mm/s?

600mm/s;所述第三激光切割工艺中使用的激光沿着第二边缘切割区的扫描速度为100mm/s?600mm/s。

19.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第四激光切割工艺采用的激光波长大于等于所述第二激光切割工艺中采用的激光波长的两倍;所述第四激光切割工艺采用的激光波长大于等于所述第三激光切割工艺中采用的激光波长的两倍;且所述第四激光切割工艺采用的激光波长小于等于1500nm。

20.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第四激光切割工艺中采用的激光波长为1020nm?1100nm。

21.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第四激光切割工艺中采用的激光波长为1064nm。

22.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第四激光切割工艺中采用的激光功率为30W?100W。

23.根据权利要求14所述的异质结太阳能电池片的制造方法,其特征在于,所述第四激光切割工艺中激光沿着切割区的扫描速度为200mm/s?500mm/s。

24.根据权利要求1所述的异质结太阳能电池片的制造方法,其特征在于,沿着所述切割区背向所述第一透明导电层的一侧切割所述初始太阳能电池片。

25.根据权利要求13所述的异质结太阳能电池片的制造方法,其特征在于,所述形成初始太阳能电池片的步骤还包括:在所述半导体衬底层一侧表面形成第一钝化层;所述第一导电类型半导体层形成于所述第一钝化层背向所述半导体衬底层一侧表面;

在所述半导体衬底层另一侧表面形成第二钝化层;所述第二导电类型半导体层形成于所述第二钝化层背向所述半导体衬底层一侧表面;

所述异质结太阳能电池片的制造方法还包括:

在所述第一透明导电层背向所述半导体衬底层一侧表面形成第一栅线电极;

在所述第二透明导电层背向所述半导体衬底层一侧表面形成第二栅线电极。

26.一种异质结太阳能电池片,其特征在于,包括:

半导体衬底层;

位于所述半导体衬底层一侧的第一导电类型半导体层;

位于所述半导体衬底层另一侧的第二导电类型半导体层;

位于所述第一导电类型半导体层背向所述半导体衬底层一侧的第一透明导电层;

位于所述第二导电类型半导体层背向所述半导体衬底层一侧的第二透明导电层;

所述太阳能电池片具有切割区,在所述切割区的所述第一透明导电层中设置有贯穿所述第一透明导电层的厚度的第一切割槽,所述第一切割槽的底部暴露所述第一导电类型半导体层;

所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和第二边缘切割区位于所述中心切割区的两侧,第一方向平行于所述半导体衬底层的正面和背面;

所述第一边缘切割区中具有第二切割槽,所述第二边缘切割区中具有第三切割槽;所述第一切割槽的宽度大于所述第二切割槽的宽度;所述第一切割槽的宽度大于所述第三切割槽的宽度。

说明书: 异质结太阳能电池片的制造方法及异质结太阳能电池片技术领域[0001] 本发明涉及太阳能电池片切割技术,具体涉及一种异质结太阳能电池片的制造方法及异质结太阳能电池片。背景技术[0002] 太阳能电池具有清洁无污染、可再生、工作性能稳定等优点。太阳能电池也称

光伏电池,其利用半导体界面的光生伏特效应,将太阳光的能量直接转换为电能。在转换过程中,通过吸收光产生电子空穴对,电子空穴对分离或扩散,实现发电电流的传输。根据结构和制备工艺的工艺不同,太阳能电池划分为不同的类型。以晶硅为基底的太阳能电池,在基底的一侧或两侧制备半导体层、电极形成电池片,接着将多个电池片进行焊接以进行串联或并联,然后封装形成组件,组件发电后通过逆变器回馈电网。[0003] 太阳能电池根据所用材料的不同可以分为:晶体硅太阳能电池、多元化合物薄膜太阳能电池、聚合物多层修饰电极型太阳能电池、硅基薄膜太阳能电池、有机太阳能电池,其中晶体硅太阳能电池是发展最成熟的,在应用中居主导地位。晶体硅太阳能电池包括

多晶硅BSF太阳能电池、单晶硅PERC太阳能电池、硅异质结太阳能电池等。[0004] 在晶体硅太阳能电池领域,太阳能电池半片技术是降低组件封装损失、提高组件功率的有效途径。半片技术,即将标准规格电池片切割成相同的两个半片电池片后再进行焊接串联。切割异质结太阳能电池片之后,通常会在P型层一侧残留因切割引起的透明导电层或硅衬底的碎片,该些碎片附于切割形成的表面上会导致P型层与N型衬底导通,造成电池片光电转化效率的降低。发明内容[0005] 因此本发明提供一种异质结太阳能电池片制造方法及异质结太阳能电池片,以解决切割后的异质结太阳能电池片电池片效率降低的问题。[0006] 本发明提供一种异质结太阳能电池片的制造方法,包括:形成初始太阳能电池片,所述初始太阳能电池片具有切割区,所述形成初始太阳能电池片的步骤包括:提供半导体衬底层;在所述半导体衬底层的一侧形成第一导电类型半导体层,所述第一导电类型半导体层的导电类型与所述半导体衬底层的导电类型相反;在所述第一导电类型半导体层背向所述半导体衬底层的一侧形成第一透明导电层;在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第一切割槽,所述第一切割槽的底部暴露所述第一导电类型半导体层;形成第一切割槽之后,沿着所述切割区切割所述初始太阳能电池片,所述第一切割槽的宽度大于沿着所述切割区切割所述初始太阳能电池片的步骤中对初始太阳能电池片的切割宽度。[0007] 可选的,形成所述第一切割槽的步骤包括:采用第一激光切割工艺,沿着所述切割区对所述第一透明导电层进行切割。[0008] 可选的,所述第一切割槽的宽度为0.5mm?2mm。[0009] 可选的,所述第一激光切割工艺采用的激光波长为220nm?300nm。[0010] 可选的,所述第一激光切割工艺采用的激光波长为266nm。[0011] 可选的,所述第一激光切割工艺采用的激光功率为2W?20W。[0012] 可选的,所述第一激光切割工艺的激光沿着切割区的扫描速度为100mm/s?600mm/s。[0013] 可选的,所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和第二边缘切割区位于所述中心切割区的两侧,第一方向平行于所述初始太阳能电池片的正面和背面;沿着所述切割区切割所述初始太阳能电池片的步骤包括:在所述第一边缘切割区中形成第二切割槽,在所述第二边缘切割区中形成第三切割槽;所述第一切割槽的宽度大于所述第二切割槽的宽度;所述第一切割槽的宽度大于所述第三切割槽的宽度;形成所述第二切割槽和所述第三切割槽之后,沿所述切割区对所述初始太阳能电池片进行第四激光切割工艺,使所述初始太阳能电池片沿所述切割区裂开。[0014] 可选的,所述第二切割槽的深度为所述初始太阳能电池片的厚度的1/3。[0015] 可选的,所述第三切割槽的深度为所述初始太阳能电池片的厚度的1/3。[0016] 可选的,所述第二切割槽的长度为200μm??1000μm,所述第二切割槽的宽度为20μm?60μm,所述第二切割槽的深度为20μm?80μm。[0017] 可选的,所述第三切割槽的长度为200μm?1000μm,所述第三切割槽的宽度为20μm?60μm,所述第三切割槽的深度为20μm?80μm。

[0018] 可选的,所述形成初始太阳能电池片的步骤还包括:在所述半导体衬底层背向所述第一导电类型半导体层的一侧形成第二导电类型半导体层;所述第二导电类型半导体层的导电类型与所述第一导电类型半导体层的导电类型相反;在所述第二导电类型半导体层背向所述半导体衬底层的一侧形成第二透明导电层;所述第二切割槽位于所述第一边缘切割区的第二透明导电层和所述第二导电类型半导体层中且延伸至部分的所述半导体衬底层中;所述第三切割槽位于所述第二边缘切割区的第二透明导电层和所述第二导电类型半导体层中且延伸至部分所述半导体衬底层中。[0019] 可选的,使用第二激光切割工艺形成所述第二切割槽;使用第三激光切割工艺形成所述第三切割槽;优选的,所述第二激光切割工艺中使用的激光波长和所述第三激光切割工艺中使用的激光波长为500nm?580nm。[0020] 可选的,所述第二激光切割工艺中使用的激光波长和所述第三激光切割工艺中使用的激光波长为532nm。[0021] 可选的,所述第二激光切割工艺中使用的激光功率和所述第三激光切割工艺中使用的激光功率为5W?15W。[0022] 可选的,所述第二激光切割工艺中使用的激光沿着第一边缘切割区的扫描速度为100mm/s?600mm/s;所述第三激光切割工艺中使用的激光沿着第二边缘切割区的扫描速度为100mm/s?600mm/s。

[0023] 可选的,所述第四激光切割工艺采用的激光波长大于等于所述第二激光切割工艺中采用的激光波长的两倍;所述第四激光切割工艺采用的激光波长大于等于所述第三激光切割工艺中采用的激光波长的两倍;且所述第四激光切割工艺采用的激光波长小于等于1500nm。

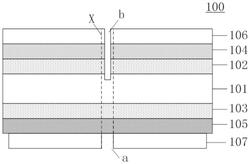

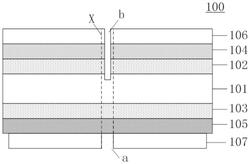

[0024] 可选的,所述第四激光切割工艺中采用的激光波长为1020nm?1100nm。[0025] 可选的,所述第四激光切割工艺中采用的激光波长为1064nm。[0026] 可选的,所述第四激光切割工艺中采用的激光功率为30W?100W。[0027] 可选的,所述第四激光切割工艺中激光沿着切割区的扫描速度为200mm/s?500mm/s。[0028] 可选的,沿着所述切割区背向所述第一透明导电层的一侧切割所述初始太阳能电池片。[0029] 可选的,所述形成初始太阳能电池片的步骤还包括:在所述半导体衬底层一侧表面形成第一钝化层;所述第一导电类型半导体层形成于所述第一钝化层背向所述半导体衬底层一侧表面;在所述半导体衬底层另一侧表面形成第二钝化层;所述第二导电类型半导体层形成于所述第二钝化层背向所述半导体衬底层一侧表面;所述异质结太阳能电池片的制造方法还包括:在所述第一透明导电层背向所述半导体衬底层一侧表面形成第一栅线电极;在所述第二透明导电层背向所述半导体衬底层一侧表面形成第二栅线电极。[0030] 本发明还提供一种异质结太阳能电池片,包括:半导体衬底层;位于所述半导体衬底层一侧的第一导电类型半导体层;位于所述半导体衬底层另一侧的第二导电类型半导体层;位于所述第一导电类型半导体层背向所述半导体衬底层一侧的第一透明导电层;位于所述第二导电类型半导体层背向所述半导体衬底层一侧的第二透明导电层;所述太阳能电池片具有切割区,在所述切割区的所述第一透明导电层中设置有贯穿所述第一透明导电层的厚度的第一切割槽,所述第一切割槽的底部暴露所述第一导电类型半导体层;所述切割区包括沿第一方向排布的第一边缘切割区、中心切割区和第二边缘切割区,所述第一边缘切割区和第二边缘切割区位于所述中心切割区的两侧,第一方向平行于所述半导体衬底层的正面和背面;所述第一边缘切割区中具有第二切割槽,所述第二边缘切割区中具有第三切割槽;所述第一切割槽的宽度大于所述第二切割槽的宽度;所述第一切割槽的宽度大于所述第三切割槽的宽度。[0031] 本发明的有益效果在于:[0032] 本发明的异质结太阳能电池片的制造方法,初始太阳能电池片具有切割区,在与半导体衬底层导电类型相反的第一导电类型半导体层一侧的第一透明导电层中先沿着切割区形成第一切割槽,第一切割槽的底部暴露第一导电类型半导体层,第一切割槽两侧的第一透明导电层相互分离。之后沿着切割区切割初始太阳能电池片。由于第一切割槽的宽度大于沿着切割区切割所述初始太阳能电池片的步骤中对初始太阳能电池片的切割宽度,因此使得沿着切割区切割所述初始太阳能电池片时的切割位置至第一透明导电层的边缘有一定的距离,这样能避免在沿着切割区切割初始太阳能电池片的步骤作用在第一透明导电层,因此切割之后形成的异质结太阳能电池片中的第一透明导电层的边缘距离切割边缘有一段适当的距离,这确保第一透明导电层与半导体衬底层之间的电隔离,进而避免形成第一透明导电层或者衬底硅片的残留碎片导致第一导电类型半导体层与半导体衬底层导通,降低半导体衬底层中的载流子与来自第一导电类型半导体层中的相反导电类型的载流子发生复合的几率,避免因切割造成的光电转化效率降低。附图说明[0033] 为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。[0034] 图1为本发明一实施例的异质结太阳能电池片的制造方法中初始太阳能电池片的结构示意图;[0035] 图2为本发明一实施例的异质结太阳能电池片的制造方法中初始太阳能电池片的仰视图;[0036] 图3为本发明一实施例的异质结太阳能电池片的制造方法中初始太阳能电池片的俯视图;[0037] 图4为本发明一实施例的异质结太阳能电池片的结构示意图;[0038] 图5为开路电压随第一透明导电层侧边缘与第一导电类型半导体层侧边缘之间的距离的变化关系图;[0039] 图6为短路电流随第一透明导电层侧边缘与第一导电类型半导体层侧边缘之间的距离的变化关系图;[0040] 图7为填充因子随第一透明导电层侧边缘与第一导电类型半导体层侧边缘之间的距离的变化关系图;[0041] 图8为光电转化效率随第一透明导电层侧边缘与第一导电类型半导体层侧边缘之间的距离的变化关系图。[0042] 附图标记:[0043] 100、初始太阳能电池片;101、半导体衬底层;102、第二钝化层;103、第一钝化层;104、第二导电类型半导体层;105、第一导电类型半导体层;106、第二透明导电层;107、第一透明导电层;200、异质结太阳能电池片;201、半导体衬底层;202、第二钝化层;203、第一钝化层;204、第二导电类型半导体层;205、第一导电类型半导体层;206、第二透明导电层;

207、第一透明导电层;a、第一切割槽;b、第二切割槽;c、第三切割槽;X、切割区;X1、第一边缘切割区;X2、第二边缘切割区;X3、中心切割区;Y、第一方向。

具体实施方式[0044] 如前所述的,切割异质结太阳能电池片之后,通常会在P型层一侧残留透明导电层或硅衬底的碎片,该些碎片附于切割形成的表面上,会导致P型层与N型衬底导通,造成电池片光电转化效率的降低。如发生导通,则N型衬底中的载流子将快速进入第一透明导电层,并与来自P型层中的相反导电类型的载流子发生复合,使得太阳能电池片能够输出的载流子减少,造成太阳能电池片光电转化效率的降低。现有的切割太阳能电池片的方式中,一种是自P型层一侧激光切割太阳能电池片。这样的方式,由于切割中激光经过第一透明导电层,必然会产生该透明导电层的碎片。另一种方法是,自N型层一侧激光切割部分太阳能电池片,之后令其余连接的太阳能电池片自然断裂。这种方法断裂中仍然会经过第一透明导电层,仍然会产生第一透明导电层或N型衬底的碎片。此外,这两种切割方式,第一透明导电层与P型层的侧边缘齐平,因而在切割中产生的碎片很容易分散或附着于除第一透明导电层以外的其他层结构,造成P型层与N型衬底导通,进而造成太阳能电池片的光电转化效率降低。[0045] 因此需要一种切割方式,以减少因切割造成的太阳能电池片的光电转化效率降低。[0046] 本发明提供一种异质结太阳能电池片的制造方法,包括:形成初始太阳能电池片,所述初始太阳能电池片具有切割区,所述形成初始太阳能电池片的步骤包括:提供半导体衬底层;在所述半导体衬底层的一侧形成第一导电类型半导体层,所述第一导电类型半导体层的导电类型与所述半导体衬底层的导电类型相反;在所述第一导电类型半导体层背向所述半导体衬底层的一侧形成第一透明导电层;在所述切割区的所述第一透明导电层中形成贯穿所述第一透明导电层的厚度的第一切割槽,所述第一切割槽的底部暴露所述第一导电类型半导体层;形成第一切割槽之后,沿着所述切割区切割所述初始太阳能电池片,所述第一切割槽的宽度大于沿着所述切割区切割所述初始太阳能电池片的步骤中对初始太阳能电池片的切割宽度。所述方法解决切割后的异质结太阳能电池片转化效率低的问题。[0047] 下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。[0048] 在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。[0049] 在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,可以是无线连接,也可以是有线连接。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。[0050] 此外,下面所描述的本发明不同实施方式中所涉及的技术特征只要彼此之间未构成冲突就可以相互结合。[0051] 实施例1[0052] 参考图1?图4,本实施例提供一种异质结太阳能电池片的制造方法,其特征在于,包括:[0053] 形成初始太阳能电池片100,初始太阳能电池片具有切割区X,形成初始太阳能电池片100的步骤包括:提供半导体衬底层101。在半导体衬底层101的一侧形成第一导电类型半导体层105,第一导电类型半导体层105的导电类型与半导体衬底层101的导电类型相反。在第一导电类型半导体层105背向半导体衬底层101的一侧形成第一透明导电层107。

[0054] 在切割区X的第一透明导电层107中形成贯穿第一透明导电层107的厚度的第一切割槽a,第一切割槽a的底部暴露第一导电类型半导体层105。[0055] 形成第一切割槽a之后,沿着切割区X切割初始太阳能电池片100;所述第一切割槽a的宽度大于沿着所述切割区X切割所述初始太阳能电池片100的步骤中对初始太阳能电池片100的切割宽度。[0056] 具体的,在本实施例中,半导体衬底层101为N型轻掺杂的单晶硅层,第一导电类型半导体层105为P型重掺杂的非晶硅层或者P型重掺杂的多晶硅层。[0057] 初始太阳能电池片100具有切割区X,在与半导体衬底层101导电类型相反的第一导电类型半导体层105一侧的第一透明导电层107中沿着切割区X形成第一切割槽a,第一切割槽a的底部暴露第一导电类型半导体层105,第一切割槽a两侧的第一透明导电层107相互分离。[0058] 参考图2,第一切割槽a的底部暴露第一导电类型半导体层105,即,形成第一切割槽a时未对第一导电类型半导体层105造成损伤,或仅造成较小损伤,第一导电类型半导体层105的切割仅在沿着所述切割区X切割所述初始太阳能电池片100的步骤中完成,如此也降低了沿着所述切割区X切割初始太阳能电池片100时对第一导电类型半导体层105造成的损伤,避免因切割造成的光电转化效率降低。[0059] 进一步,形成第一切割槽a的步骤包括:采用第一激光切割工艺,沿着切割区X对第一透明导电层107进行切割。由于第一导电类型半导体层105和第一透明导电层107的激光吸收波长不同,因此可通过激光波长的选择实现精准切割,对第一导电类型半导体层105损伤较小,避免因切割造成的光电转化效率降低。[0060] 具体的,在本实施例中,第一切割槽a的宽度为0.5mm?2mm,如0.5mm、0.8mm、1mm、1.5mm或2mm,第一切割槽a在该宽度范围内,确保沿着所述切割区X切割所述初始太阳能电池片100后,切割面一侧的第一导电类型半导体层105的边缘距离最近的第一透明导电层

107的边缘的距离大于0.5mm以上,以确保第一透明导电层107与半导体衬底层101之间有效的电隔离,即,确保切割后的第一透明导电层的边缘相对于其他层结构的边缘面有“缩进”。

若第一切割槽a的宽度小于0.5mm,则增加了在沿着所述切割区X切割所述初始太阳能电池片100的过程中接触到第一透明导电层107的几率,避免第一透明导电层107的材料与半导体衬底层101的接触,避免造成第一导电类型半导体层105与半导体衬底层101导通;若第一切割槽a的宽度大于2mm,则第一透明导电层107的面积过小,不利于提高太阳能电池片的光电转化效率。第一切割槽a在0.5mm?2mm的宽度范围内,可在尽量防止产生碎片造成第一导电类型半导体层105与半导体衬底层101连通和保持较高的光电转化效率之间取得平衡。

[0061] 第一激光切割工艺采用的激光波长为220nm?300nm,例如可以为220nm、240nm、260nm、280nm、或300nm;特别的,第一激光切割工艺采用的激光波长为266nm。第一激光切割工艺的激光波长在220nm?300nm的范围内,特别是激光波长为266nm,可在高效实现切割和对第一导电类型半导体层105造成较小损伤之间取得平衡。第一激光切割工艺的光斑直径为0.2mm?2.0mm,例如可以为0.2mm、0.4mm、0.6mm、0.8mm、1.0mm、1.2mm、1.4mm、1.6mm、

1.8mm、或2.0mm;若第一激光切割工艺的光斑直径小于0.2mm,则难以进行激光切割;若第一激光切割工艺的光斑直径大于2.0mm可能对第一透明导电层107造成较多损伤。第一激光切割工艺的光斑直径在0.2mm?2.0mm的范围内,可在高效实现切割和对第一透明导电层107造成较小损伤之间取得平衡;通过激光在第一切割槽a上进行反复多次变道切割,可以确保第一切割槽a的宽度达到0.5mm?2.0mm。

[0062] 第一激光切割工艺采用的激光功率为2W?20W,例如可以为2W、4W、6W、8W、10W、12W、14W、16W、18W、或20W;若第一激光切割工艺采用的激光功率小于2W,则难以进行激光切割;

若第一激光切割工艺采用的激光功率大于20W,可能对第一透明导电层107造成较多损伤,第一激光切割工艺的激光功率在2W?20W的范围内,可在高效实现切割和对第一透明导电层

107造成较小损伤之间取得平衡。

[0063] 第一激光切割工艺的激光沿着切割区X的扫描速度为100mm/s?600mm/s,例如可以为100mm/s、200mm/s、300mm/s、400mm/s、500mm/s、或600mm/s。若第一激光切割工艺的激光沿着切割区X的扫描速度小于100mm/s,则难以进行激光切割;若第一激光切割工艺的激光沿着切割区X的扫描速度大于600mm/s,可能对第一透明导电层107造成较多损伤,第一激光切割工艺的激光沿着切割区X的扫描速度在100mm/s?600mm/s的范围内,可在高效实现切割和对第一透明导电层107造成较小损伤之间取得平衡。[0064] 参考图3,在本实施例中,切割区X包括沿第一方向Y排布的第一边缘切割区X1、中心切割区X3和第二边缘切割区X2,第一边缘切割区X1和第二边缘切割区X2位于中心切割区X3的两侧,第一方向Y平行于所述初始太阳能电池片100的正面和背面。第一方向Y垂直于所述切割区X的宽度方向。[0065] 本实施例中,沿着切割区X背向所述第一透明导电层107的一侧切割初始太阳能电池片100。在其他实施例中,沿着切割区X朝向所述第一透明导电层107的一侧切割初始太阳能电池片100。[0066] 沿着切割区X切割初始太阳能电池片100的步骤包括:在第一边缘切割区X1中形成第二切割槽b,在第二边缘切割区X2中形成第三切割槽c;所述第一切割槽a的宽度大于所述第二切割槽b的宽度;所述第一切割槽的宽度大于所述第三切割槽c的宽度;形成所述第二切割槽b和所述第三切割槽c之后,沿切割区X对初始太阳能电池片100进行第四激光切割工艺,使初始太阳能电池片100沿切割区X裂开。[0067] 本实施例的异质结太阳能电池片的制造方法,通过预先形成第二切割槽b和第三切割槽c,再通过第四激光切割工艺使初始太阳能电池片100沿切割区X裂开。如此一方面利用初始太阳能电池片100各膜层对不同激光波长吸收不同,可通过第四激光切割工艺中激光波长的选择实现对半导体衬底层101的精准切割,通过选择仅半导体衬底层101吸收的波长的激光,对半导体衬底层101进行第四激光切割工艺实现部分的半导体衬底层101的切割,其余的半导体衬底层101部分由于热胀冷缩的缘故自然裂开;且由于各膜层随温度变化时热胀冷缩的程度不同,也会随着半导体衬底层101裂开而裂开。因此第四激光切割工艺仅在半导体衬底层101中形成熔融的部分,其他各膜层仅为物理方式自然裂开,其他各膜层损伤较小;另一方面预先形成的第二切割槽b和第三切割槽c给初始太阳能电池片100的裂开提供了指向性的通道方向,使得初始太阳能电池片100会沿着第二切割槽b、中心切割区X3和第三切割槽c所在的平面裂开,实现精准切割。[0068] 参考图1?图3,在本实施例中,第一切割槽a的宽度大于沿着第一方向Y切割所述初始太阳能电池片100的步骤中对初始太阳能电池片100的切割宽度,第一切割槽a的宽度大于第二切割槽b的宽度,第一切割槽a的宽度大于第三切割槽c的宽度。参考图4,初始太阳能电池片100整体切割之后形的异质结太阳能电池片200中,第一透明导电层207在两侧均暴露出第一导电类型半导体层205的边缘区域。[0069] 由于第一切割槽a的宽度大于沿着切割区X切割所述初始太阳能电池片100的步骤中对初始太阳能电池片100的切割宽度,因此使得沿着切割区X切割所述初始太阳能电池片100时的切割位置至第一透明导电层107的边缘有一定的距离,这样能避免在沿着切割区X切割初始太阳能电池片100的步骤作用在第一透明导电层107,因此切割之后形成的异质结太阳能电池片200中的第一透明导电层207的边缘相对于其他层结构的边缘面有“缩进”,这确保第一透明导电层107与半导体衬底层101之间的电隔离,进而避免形成第一透明导电层

107的残留碎片导致第一导电类型半导体层105与半导体衬底层101导通,降低半导体衬底层101中的载流子与来自第一导电类型半导体层105中的相反导电类型的载流子发生复合的几率,避免因切割造成的光电转化效率降低。

[0070] 在本实施例中,形成初始太阳能电池片100的步骤还包括:在半导体衬底层101背向第一导电类型半导体层105的一侧形成第二导电类型半导体层104;第二导电类型半导体层104的导电类型与第一导电类型半导体层105的导电类型相反;在第二导电类型半导体层104背向半导体衬底层101的一侧形成第二透明导电层106。

[0071] 具体的,在本实施例中,第二导电类型半导体层106为N型重掺杂的非晶硅层或者N型重掺杂的多晶硅层。[0072] 第二切割槽b位于第一边缘切割区X1的第二透明导电层106和第二导电类型半导体层104中且延伸至部分的半导体衬底层101中;第三切割槽c位于第二边缘切割区X2的第二透明导电层106和第二导电类型半导体层104中且延伸至部分半导体衬底层101中。进一步的,第二切割槽b的深度为初始太阳能电池片100的厚度的1/3;第三切割槽c的深度为初始太阳能电池片100的厚度的1/3。如此可对初始太阳能电池片100造成足够的缺陷深度,以保证初始太阳能电池片100沿第二切割槽b和第三切割槽c所在的平面裂开。[0073] 进一步的,第二切割槽b的长度为200μm?1000μm,第二切割槽b的宽度为20μm?60μm第二切割槽b的深度为20μm?80μm;第三切割槽c的长度为200μm?1000μm,第三切割槽c的宽度为20μm?60μm第三切割槽c的深度为20μm?80μm。[0074] 第二切割槽b和第三切割槽c的长度若小于200μm,则无法对第四激光切割工艺步骤中各膜层的自然裂开提供足够的导向支持;若第二切割槽b和第三切割槽c长度大于1000μm,则对第二透明导电层106造成较多损伤,不利于太阳能电池片的光电转化效率。因此第二切割槽b和第三切割槽c的长度在200μm?1000μm的范围内,可在为各膜层自然裂开提供足够的导向支持和尽量对第二透明导电层106造成较小损伤之间取得平衡。[0075] 若第二切割槽b和第三切割槽c的宽度小于20μm,则无法对第四激光切割工艺步骤中各膜层的自然裂开提供足够的导向支持;若第二切割槽b和第三切割槽c的宽度大于60μm,则对第二透明导电层106造成较多损伤,不利于太阳能电池片的光电转化效率。因此第二切割槽b和第三切割槽c的宽度在20μm?60μm的范围内,可在为各膜层自然裂开提供足够的导向支持和尽量对第二透明导电层106造成较小损伤之间取得平衡。[0076] 若第二切割槽b和第三切割槽c的深度小于20μm,则无法对第四激光切割工艺步骤中各膜层的自然裂开提供足够的导向支持;若第二切割槽b和第三切割槽c的宽度大于80μm,则对第二透明导电层106造成较多损伤,不利于太阳能电池片的光电转化效率。因此第二切割槽b和第三切割槽c的深度在20μm?80μm的范围内,可在为各膜层自然裂开提供足够的导向支持和尽量对第二透明导电层106造成较小损伤之间取得平衡。[0077] 在本实施例中,使用第二激光切割工艺形成第二切割槽b;使用第三激光切割工艺形成第三切割槽c。第二激光切割工艺采用的激光波长大于第一激光切割工艺采用的波长;第三激光切割工艺采用的激光波长大于第一激光切割工艺采用的波长。由于第二激光切割工艺和第三切割工艺除切割第二透明导电层106之外,还需要切割第二透明导电层106和半导体衬底层101,因此选择相比于第一激光切割工艺更大的波长,激光能量相对更小,对各膜层的损伤较小。

[0078] 具体的,第二激光切割工艺和第三激光切割工艺中使用的激光波长为500nm?580nm;特别的,第二激光切割工艺和第三激光切割工艺中使用的激光波长为532nm。

[0079] 第二激光切割工艺和第三激光切割工艺中使用的激光功率为5W?15W;激光功率在5W?15W的范围内,可在高效实现切割和对第二透明导电层106造成较小损伤之间取得平衡。

[0080] 第二激光切割工艺中使用的激光沿着第一边缘切割区X1的扫描速度为100mm/s?600mm/s。所述第三激光切割工艺中使用的激光沿着第二边缘切割区X2的扫描速度为

100mm/s?600mm/s,扫描速度在100mm/s?600mm/s的范围内,可在高效实现切割和对第二透明导电层106造成较小损伤之间取得平衡。

[0081] 进一步的,第四激光切割工艺采用的激光波长大于等于第二激光切割工艺中采用的激光波长的两倍;第四激光切割工艺采用的激光波长大于等于第三激光切割工艺中采用的激光波长的两倍;第四激光切割工艺采用的激光波长小于等于1500nm。[0082] 通过利用各膜层吸收波长的不同,第四激光切割工艺步骤中选择波长远大于第二激光切割工艺中采用的波长和第三激光切割工艺中采用的波长的激光,第四激光切割工艺步骤中采用的激光仅被半导体衬底层有较大的吸收,实现第四激光切割工艺步骤的激光仅对半导体衬底层101加热实现切割,其他各膜层在半导体衬底层101切割裂开后随之自然裂开的效果,极大减小激光对其他膜层造成的损伤。并且若第四激光切割工艺步骤中采用的激光波长大于1500nm,则半导体衬底层101难以吸收,无法实现切割。[0083] 具体的,第四激光切割工艺中采用的激光波长为1020nm?1100nm;特别的,第四激光切割工艺中采用的激光波长为1064nm。[0084] 第四激光切割工艺中采用的激光功率为30W?100W;在该范围内,可在高效实现切割和对半导体衬底层101造成较小损伤之间取得平衡。[0085] 第四激光切割工艺中激光沿着切割区X的扫描速度为200mm/s?500mm/s。在该范围内,可在高效实现切割和对半导体衬底层101造成较小损伤之间取得平衡。[0086] 在本实施例中,第一切割槽a的宽度大于第二切割槽b的宽度和第三切割槽c的宽度,并且第一切割槽a仅暴露第一导电类型半导体层105,在形成第一切割槽a时对第一导电类型半导体层105仅造成极小损伤或未造成损伤,第一导电类型半导体层105仅在沿着切割区X切割初始太阳能电池片100的步骤中完成切割,该步骤中切割去除的第一导电类型半导体层105与第二切割槽b和第三切割槽c的宽度大致相同,而小于第一切割槽a的宽度,因此对第一导电类型半导体层105的损伤较小。[0087] 在本实施例中,形成初始太阳能电池片100的步骤还包括:[0088] 在半导体衬底层101一侧表面形成第一钝化层103;第一导电类型半导体层105形成于第一钝化层103背向半导体衬底层101一侧表面。[0089] 在半导体衬底层101另一侧表面形成第二钝化层102;第二导电类型半导体层104形成于第二钝化层102背向半导体衬底层101一侧表面。[0090] 异质结太阳能电池片的制造方法还包括:[0091] 在第一透明导电层107背向半导体衬底层101一侧表面形成第一栅线电极(图中未示出);[0092] 在第二透明导电层106背向半导体衬底层101一侧表面形成第二栅线电极(图中未示出)。[0093] 本实施例提供的异质结太阳能电池片的制造方法可制造的异质结太阳能电池片200如图4所示。具体的,异质结太阳能电池片200包括半导体衬底层201;位于半导体衬底层

201一侧表面的第一钝化层203;位于半导体衬底层201背向第一钝化层203一侧表面的第二钝化层202;位于第一钝化层203背向半导体衬底层201一侧表面的第一导电类型半导体层

205;位于第二钝化层202背向半导体衬底层201一侧表面的第二导电类型半导体层204;位于第一导电类型半导体层205背向半导体衬底层201一侧表面的第一透明导电层207;位于第二导电类型半导体层204背向半导体衬底层201一侧表面的第二透明导电层206;以及位于第一透明导电层207背向半导体衬底层201一侧表面的第一栅线电极(图中未示出)和位于第二透明导电层206背向半导体衬底层201一侧表面的第二栅线电极(图中未示出)。

[0094] 本申请中,发明人通过研究发现,第一透明导电层207的侧边缘与相邻的第一导电类型半导体层205的侧边缘之间的距离对异质结太阳能电池片200的光电转化效率有重大影响。[0095] 参考图5,图5为开路电压(oc)随第一透明导电层207侧边缘与第一导电类型半导体层205侧边缘之间的距离的变化关系图。图5的横坐标为第一透明导电层207的侧边缘与相邻的第一导电类型半导体层205的侧边缘之间的距离,纵坐标为以开路电压最高值为100%的相对百分比值。由图中可以看出,边缘距离为0时相比侧边缘距离为0.5mm和1mm时,开路电压有所降低,在0.5mm之后开路电压基本保持不变。

[0096] 参考图6,图6为短路电流(Isc)随第一透明导电层207侧边缘与第一导电类型半导体层205侧边缘之间的距离的变化关系图。图6的横坐标为第一透明导电层207的侧边缘与相邻的第一导电类型半导体层205的侧边缘之间的距离,纵坐标为以短路电流最高值为100%的相对百分比值。由图中可以看出,边缘距离为0时相比边缘距离为0.5mm时,短路电流有所降低;边缘距离为0.5mm时,短路电流最大;在边缘距离达到0.5mm之后,短路电流随边缘距离增加而逐渐降低。

[0097] 图7为填充因子(FF)随第一透明导电层207侧边缘与第一导电类型半导体层205侧边缘之间的距离的变化关系图。图7的横坐标为第一透明导电层207的侧边缘与相邻的第一导电类型半导体层205的侧边缘之间的距离,纵坐标为以填充因子最高值为100%的相对百分比值。由图中可以看出,边缘距离为0时相比边缘距离为0.5mm时的填充因子明显降低;边缘距离在约0.5mm?2.5mm之间维持平稳,基本为最大值,在2.5mm之后填充因子随边缘距离增加而逐渐降低。[0098] 图8为光电转化效率随第一透明导电层207侧边缘与第一导电类型半导体层205侧边缘之间的距离的变化关系图。图8的横坐标为第一透明导电层207的侧边缘与相邻的第一导电类型半导体层205的侧边缘之间的距离,纵坐标为以光电转化效率最高值为100%的相对百分比值。由图中可以看出,边缘距离为0时相比边缘距离为0.5mm时的光电转化效率明显降低;边缘距离在约0.5mm之后光电转化效率随边缘距离增加而逐渐降低。[0099] 由于光电转化效率受开路电压、短路电流以及填充因子影响,因此综合上述的变化趋势考虑,发明人认为,第一透明导电层207侧边缘与第一导电类型半导体层205侧边缘之间的距离在0.25mm?1mm的范围之内具有良好的取值,即第一透明导电层207的“缩进”在0.25mm?1mm的范围之内具有良好的取值;为实现该目的,因切割将初始太阳能电池片100切割形成至少两片异质结太阳能电池片200,第一透明导电层207的“缩进”为第一切割槽a的一半,相应的第一切割槽a的宽度为0.5mm?2mm。

[0100] 需指出的是,本发明的方案不仅针对初始异质结太阳能电池片101切割一半后形成的半片异质结太阳能电池片,还可适用于其他比例切割的异质结太阳能电池片,例如1/3片、1/5片等,或是非矩形的,例如为三角形、平行四边形等其他图形的异质结太阳能电池片。[0101] 参考图1?图3,本实施例提供一种异质结太阳能电池片,包括:[0102] 半导体衬底层101;[0103] 位于半导体衬底层101一侧的第一导电类型半导体层105;[0104] 位于半导体衬底层101另一侧的第二导电类型半导体层104;[0105] 位于第一导电类型半导体层105背向半导体衬底层101一侧的第一透明导电层107;

[0106] 位于第二导电类型半导体层104背向半导体衬底层101一侧的第二透明导电层106;

[0107] 太阳能电池片具有切割区X,在切割区X的第一透明导电层107中设置有贯穿第一透明导电层107的厚度的第一切割槽a,第一切割槽a的底部暴露第一导电类型半导体层105;

[0108] 切割区X包括沿第一方向Y排布的第一边缘切割区X1、中心切割区X3和第二边缘切割区X2,第一边缘切割区X1和第二边缘切割区X2位于中心切割区X3的两侧,第一方向Y平行于半导体衬底层101的正面和背面;[0109] 第一边缘切割区X1中具有第二切割槽b,第二边缘切割区X2中具有第三切割槽c;第一切割槽a的宽度大于第二切割槽b的宽度;第一切割槽a的宽度大于第三切割槽c的宽度。

[0110] 该种电池片适于作为本发明的异质结太阳能电池片的制作方法中的初始太阳能电池片。[0111] 该种太阳能电池片适于作为上述实施例1中的异质结太阳能电池片的制作方法中的初始太阳能电池片。[0112] 显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

声明:

“异质结太阳能电池片的制造方法及异质结太阳能电池片” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

186

编辑:中冶有色技术网

来源:安徽华晟新能源科技有限公司

186

编辑:中冶有色技术网

来源:安徽华晟新能源科技有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0