权利要求书: 1.一种铸轧机的铝熔体输送控制装置,包括机架和气缸,其特征在于:所述气缸的活动端固定连接有中空的连接杆,所述连接杆竖直滑动连接有操作杆,所述操作杆和连接杆之间连接有第一弹簧,所述操作杆连接有堵头,所述操作杆还固定连接有竖直的抵持杆;所述机架位于抵持杆上方固定连接有连接块,所述连接块远离机架的一侧固定连接有电机,所述电机转动连接有转轴,所述转轴固定套接有凸轮,所述连接块设有竖向的通槽,所述通槽竖直滑动连接有挤压板,所述凸轮和挤压板的顶部抵接,所述挤压板和通槽之间连接有第二弹簧,所述挤压板的底部和连接块的底部之间预留有间隙,所述凸轮和转轴侧壁之间的最大距离等于或者大于间隙的高度,所述抵持杆和连接块的底部抵接。

2.根据权利要求1所述的铸轧机的铝熔体输送控制装置,其特征在于:所述抵持杆的顶部转动连接有滚轮,所述滚轮和连接块的底部抵接。

3.根据权利要求2所述的铸轧机的铝熔体输送控制装置,其特征在于:所述堵头竖截面的形状为锥形。

4.根据权利要求3所述的铸轧机的铝熔体输送控制装置,其特征在于:所述操作杆设有同轴的螺纹孔,所述堵头和螺纹孔螺纹连接。

5.根据权利要求4所述的铸轧机的铝熔体输送控制装置,其特征在于:所述操作杆包括固定段和伸缩段,所述伸缩段和固定段横向滑动连接,所述堵头和伸缩段连接,所述伸缩端和固定段之间连接有压簧。

6.根据权利要求1~5任一项所述的铸轧机的铝熔体输送控制装置,其特征在于:所述连接块固定连接有支撑板,所述电机和支撑板固定连接,所述支撑板和挤压板之间固定连接有气囊,所述气囊设有进气口和排气管,所述排气管伸入到连接块的内部,所述排气管的管口朝向通槽,所述排气管管口的轴线和通槽的轴线平行。

7.根据权利要求6所述的铸轧机的铝熔体输送控制装置,其特征在于:所述进气口设有朝向气囊内部导通的单向进气阀。

8.根据权利要求7所述的铸轧机的铝熔体输送控制装置,其特征在于:所述电机电信号连接有控制器和角度传感器,所述角度传感器和控制器电信号连接。

说明书: 一种铸轧机的铝熔体输送控制装置技术领域[0001] 本发明涉及铸轧设备技术领域,具体涉及一种铸轧机的铝熔体输送控制装置。背景技术[0002] 铸轧是将液态金属“轧制”成半成品或成品的工艺,简称连续铸轧,是指金属熔体在连续铸造凝固的同时进行轧制变形的过程,将液态金属直接浇入辊缝中,轧辊既起着结

晶器的作用又同时对金属进行轧压变形,此过程又称为液态轧制或无锭轧制。熔炼炉是铸

轧的关键设备,当铝液在熔炼炉内成分调整好后,需要出炉到静置炉内进行炉内处理,熔炼

炉的出炉口是放流的关键。

[0003] 为此,如公告号为CN212931018U的一种熔炼炉或保温炉的自动放水结构,它包括设置在炉壁上的铝液流出通道,铝液流出通道内安装有堵塞其出料端的堵块,铝液流出通

道的出料端设置有流槽,位于流槽上方设置有滚动导轨,滚动导轨的滑轨的一端固设在炉

壁上,其另一端固设在远离炉壁的支座上,滚动导轨的滑块上安装有连接件,连接件的一端

连接有气缸,气缸安装在炉壁上且位于滚动导轨的上方,连接件的另一端可拆卸安装有连

接杆,连接杆的另一端与堵块一体成型。通过气缸的伸缩带动堵头在铝液流出通道内来回

运动,从而开启或者关闭铝液流出通道,避免了使用人力进行堵眼。

[0004] 然而上述专利中,当气缸带动堵头完全伸出到流出通道外时,此时流出通道处于完全打开状态,而堵头处于流槽内,熔炼炉内大量高压的铝液瞬间冲出,堵头堵塞在流槽内

使得铝液排出不畅,并且堵头和连接杆受到大量流速快的高温铝液冲洗,使其表面氧化程

度更严重,氧化腐蚀速度更快。

发明内容[0005] 本发明意在提供一种铸轧机的铝熔体输送控制装置,以解决现有技术中堵头处于流槽内,大量流速快的高温铝液冲洗导致其氧化腐蚀速度更快的问题。

[0006] 为了解决上述问题,本发明提供如下技术方案:一种铸轧机的铝熔体输送控制装置,包括机架和气缸,所述气缸的活动端固定连接有中空的连接杆,所述连接杆竖直滑动连

接有操作杆,所述操作杆和连接杆之间连接有第一弹簧,所述操作杆连接有堵头,所述操作

杆还固定连接有竖直的抵持杆;所述机架位于抵持杆上方固定连接有连接块,所述连接块

远离机架的一侧固定连接有电机,所述电机转动连接有转轴,所述转轴固定套接有凸轮,所

述连接块设有竖向的通槽,所述通槽竖直滑动连接有挤压板,所述凸轮和挤压板的顶部抵

接,所述挤压板和通槽之间连接有第二弹簧,所述挤压板的底部和连接块的底部之间预留

有间隙,所述凸轮和转轴侧壁之间的最大距离等于或者大于间隙的高度,所述抵持杆和连

接块的底部抵接。

[0007] 本发明的工作原理及有益效果:本申请中初始时抵持杆和连接块的底部抵接,此时第一弹簧处于拉伸状态,堵头能够将熔炼炉的流出通道堵塞;当需要打开流出通道时,通

过气缸驱动连接杆朝向远离熔炼炉的方向快速移动,连接杆带动操作杆和堵头一起移动,

流出通道打开。

[0008] 同时连接杆带动抵持杆一起移动,当抵持杆移动到挤压板时,由于挤压板的底部和连接块的底部之间预留有间隙(即挤压板的底部和连接块的底部之间留有高度差),抵持

杆失去连接块的挤压限位后,由于操作杆和连接杆竖直滑动连接,拉伸的第一弹簧快速回

复,拉动操作杆、堵头和抵持杆快速向上移动,使操作杆、堵头和抵持杆快速脱离熔炼炉,则

高温流出的高速铝溶液不会冲刷操作杆、堵头和抵持杆,使得氧化腐蚀速度减慢,使用寿命

延长,此时抵持杆和挤压板的底部抵接。

[0009] 当需要使堵头重新堵塞熔炼炉时,先启动电机工作,电机带动转轴和凸轮转动一定角度,由于挤压板和通槽竖直滑动连接,且挤压板和凸轮接触,因此凸轮转动向下挤压挤

压板,第二弹簧压缩,挤压板向下移动挤压抵持杆,抵持杆向下挤压操作杆,操作杆向下滑

动,第一弹簧拉伸,挤压板的底部和连接块的底部持平,通过气缸驱动连接杆和操作杆朝向

熔炼炉移动,抵持杆从挤压板的底部移动过渡到连接块的底部,抵持杆又与连接块底部抵

接,连接块对抵持杆重新进行挤压限位,堵头堵塞熔炼炉的流出通道,电机又带动转轴和凸

轮转动一定角度转动,凸轮不挤压挤压板,第二弹簧回复使挤压板向上升起,挤压板回复到

初始位置。

[0010] 进一步,所述抵持杆的顶部转动连接有滚轮,所述滚轮和连接块的底部抵接。滚轮能够转动,滚轮和连接块之间的摩擦力较小,利于抵持杆的平顺移动。

[0011] 进一步,所述堵头竖截面的形状为锥形。锥形的堵头方便插入到熔炼炉的流出通道内,堵塞流出通道的效果更好。

[0012] 进一步,所述操作杆设有同轴的螺纹孔,所述堵头和螺纹孔螺纹连接。这样设置方便对堵头进行拆卸和更换。

[0013] 进一步,所述操作杆包括固定段和伸缩段,所述伸缩段和固定段横向滑动连接,所述堵头和伸缩段连接,所述伸缩端和固定段之间连接有压簧。当堵头压入到熔炼炉的流出

通道时,压簧压缩产生弹力,使得堵头对流出通道的密封效果更好,防止出现铝水跑流。

[0014] 进一步,所述连接块固定连接有支撑板,所述电机和支撑板固定连接,所述支撑板和挤压板之间固定连接有气囊,所述气囊设有进气口和排气管,所述排气管伸入到连接块

的内部,所述排气管的管口朝向通槽,所述排气管管口的轴线和通槽的轴线平行。由于熔炼

炉熔炉时会产生大量的灰尘,这些灰尘会附着在通槽内壁和第二弹簧上,长期会导致挤压

板的滑动受到影响,因此当第二弹簧回复使挤压板向上升起时,挤压板挤压气囊,使气囊内

的空气通过管口吹入到通槽内,可以将通槽内壁和第二弹簧上的灰尘吹掉,延长第二弹簧

的使用寿命,并且保证挤压板的平顺滑动。

[0015] 进一步,所述进气口设有朝向气囊内部导通的单向进气阀。单向进气阀使得气囊鼓起的速度更快。

[0016] 进一步,所述电机电信号连接有控制器和角度传感器,所述角度传感器和控制器电信号连接。角度传感器能够感应转轴转动的角度,使得凸轮精确按压挤压板向下移动。

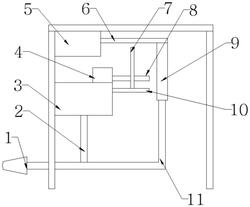

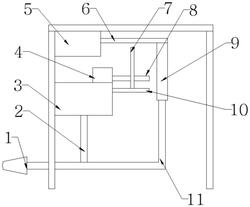

附图说明[0017] 图1为本发明中一种铸轧机的铝熔体输送控制装置的主视图;[0018] 图2为图1中抵持杆和挤压板接触时的主视图;[0019] 图3为图1中挤压板将抵持杆向下挤压时的主视图;[0020] 图4为图3中连接杆的竖向剖面图;[0021] 图5为图2中连接块的局部剖视图;[0022] 图6为图3中连接块的局部剖视图;[0023] 图7为图3中凸轮的左视图。具体实施方式[0024] 下面通过具体实施方式进一步详细说明:[0025] 说明书附图中的附图标记包括:堵头1、抵持杆2、连接块3、电机4、气缸5、活塞杆6、凸轮7、转轴8、连接杆9、挤压板10、操作杆11、第一弹簧12、第二弹簧13、通槽14。

[0026] 以下陈述中“左”、“右”、“上”、“下”等方位词均是基于图示的方位而言,实际中相应的结构若基于方位做同向改变保持相对位置不变的情况下,不影响方案的实施。

[0027] 实施例1,如图1所示,一种铸轧机的铝熔体输送控制装置,包括机架和气缸5,气缸5包括活塞杆6,活塞杆6的右端焊接有中空的连接杆9,连接杆9竖直滑动连接有操作杆11,

操作杆11的顶部和连接杆9的内壁之间焊接有第一弹簧12,操作杆11的左端焊接有堵头1,

操作杆11的顶部焊接有抵持杆2。

[0028] 机架位于操作杆11的上方还焊接有连接块3,连接块3焊接有电机4,其中抵持杆2的顶部和连接块3的底部抵接,电机4转动连接有转轴8,如图7,转轴8同轴焊接有凸轮7,如

图5,连接块3的右侧还设有竖向的通槽14,通槽14竖直滑动连接有挤压板10,挤压板10的顶

部和凸轮7的底部抵接,挤压板10和通槽14的底部侧壁之间焊接有第二弹簧13,其中挤压板

10的底部和连接块3的底部之间预留有间隙(即高度差),凸轮7和转轴8侧壁之间的最大距

离等于间隙的高度。

[0029] 本申请中初始时抵持杆2和连接块3的底部抵接,此时第一弹簧12处于拉伸状态,堵头1能够将熔炼炉的流出通道堵塞;当需要打开流出通道时,通过气缸5驱动连接杆9朝向

远离熔炼炉的方向快速移动,连接杆9带动抵持杆2和堵头1一起移动,流出通道打开,如图

2、图4和图5所示,当抵持杆2移动到挤压板10时,由于挤压板10的底部和连接块3的底部之

间预留有间隙(即挤压板10的底部和连接块3的底部之间留有高度差),抵持杆2失去连接块

3的挤压限位后,由于操作杆11和连接杆9竖直滑动连接,拉伸的第一弹簧12快速回复,拉动

操作杆11、堵头1和抵持杆2快速向上移动,使操作杆11、堵头1和抵持杆2快速脱离熔炼炉,

则高温流出的高速铝溶液不会冲刷操作杆11、堵头1和抵持杆2,使得氧化腐蚀速度减慢,使

用寿命延长,此时抵持杆2和挤压板10的底部抵接。

[0030] 当需要使堵头1重新堵塞熔炼炉时,如图3和图6所示,先启动电机4工作,电机4带动转轴8和凸轮7转动一定角度,由于挤压板10和通槽14竖直滑动连接,且挤压板10和凸轮7

接触,因此凸轮7转动向下挤压挤压板10,第二弹簧13压缩,挤压板10向下移动挤压抵持杆

2,抵持杆2向下挤压操作杆11,第一弹簧12拉伸,挤压板10的底部和连接块3的底部持平,通

过气缸5驱动连接杆9和操作杆11朝向熔炼炉移动,抵持杆2从挤压板10的底部移动过渡到

连接块3的底部,抵持杆2又与连接块3底部抵接,连接块3对抵持杆2重新进行挤压限位,堵

头1堵塞熔炼炉的流出通道,电机4又带动转轴8和凸轮7转动一定角度转动,凸轮7不挤压挤

压板10,第二弹簧13回复使挤压板10向上升起,挤压板10回复到初始位置。

[0031] 实施例2:与实施例1的区别在于,连接块3的右侧焊接有支撑板,电机4和支撑板焊接在一起,支撑板和挤压板10之间固定粘接有气囊,气囊连通有进气口和排气管,排气管伸

入到连接块3的内部,排气管的管口朝向通槽14,排气管管口的轴线和通槽14的轴线平行。

[0032] 由于熔炼炉熔炉时会产生大量的灰尘,这些灰尘会附着在通槽14内壁和第二弹簧13上,长期会导致挤压板10的滑动受到影响,因此当第二弹簧13回复使挤压板10向上升起

时,挤压板10挤压气囊,使气囊内的空气通过管口吹入到通槽14内,可以将通槽14内壁和第

二弹簧13上的灰尘吹掉,延长第二弹簧13的使用寿命,并且保证挤压板10的平顺滑动。

[0033] 优选的,进气口设有朝向气囊内部导通的单向进气阀。单向进气阀使得气囊鼓起的速度更快。

[0034] 应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出多个变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效

果和专利的实用性。本申请要求的保护范围应当以其权利要求的内容为准,说明书中的具

体实施方式等记载可以用于解释权利要求的内容。

声明:

“铸轧机的铝熔体输送控制装置” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

933

编辑:中冶有色技术网

来源:遵义恒佳铝业有限公司

933

编辑:中冶有色技术网

来源:遵义恒佳铝业有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0