GH907,是在Fe-Ni-Co基中加入Al、Ti和Nb等元素制备的沉淀硬化型高温合金

这种合金在650℃具有较低的热膨胀系数和恒弹性模量、较高的抗张强度和持久强度及良好的疲劳性能,常用于制造航空发动机涡轮机匣、封严环以及涡轮外环等零部件以精确控制涡轮直径与外环之间的间隙,对提高燃油效率和改善发动机的性能有极为重要的作用[1~4]

但是,用于制造机匣的大量GH907合金锻环超声检测不合格

郭鸿镇等[5]认为,GH907合金锻环超声检测不合格的原因,是其组织中出现了不均匀粗晶

优化锻造温度、变形程度和热处理制度或在中等变形程度后进行直接时效,可得到较细的晶粒组织

张华[6]控制锻轧温度和变形量改善了晶粒度,制备出综合性能优良的GH907合金锻环

唐晓辉等[7]研究发现,组织不均匀和局部粗大晶粒是GH907合金锻环超声检测结果异常的主要原因,调整加热温度和终锻变形量并采用软包套技术保证终锻温度,提高锻环组织的均匀性

杨良会等[8]认为,GH907合金锻环出现混晶而使超声检测不合格,控制原材料和改进锻造及热处理工艺可在大尺寸锻环中得到晶粒度均匀的组织

Chen[9]和Yao[10]分别建立了GH907合金和GH909合金的热变形本构方程和不同应变下的热加工图,选择高温小变形的工艺参数可得到较为均匀的组织

综上所述,GH907合金锻环超声检测不合格是晶粒尺寸不均匀和粗晶所致,优化锻造工艺可提高锻环的组织不均匀性

但是,改进工艺后的大型GH907合金锻环仍存在超声检测不合格的问题

为了揭示GH907合金锻环超声检测不合格的深层原因,本文用超声检测和组织分析手段,量化研究锻环组织对超声衰减的影响

1 对锻环超声检测不合格的解析

用于超声检测的GH907合金锻环尺寸为?576 mm × ?472 mm × 160 mm(外径 × 内径 × 高度,即径向厚度为52 mm,轴向高度为160 mm),主要化学成分列于表1

该锻环的标准热处理制度为“980℃ × 1 h,AC + 775℃ × 12 h,以55℃/h FC至620℃ × 8 h,AC”

Table 1

表1

表1GH907合金的化学成分

Table 1Chemical compositions of GH907 alloy (mass fraction, %)

|

C

|

Ni

|

Cr

|

Co

|

Ti

|

Nb + Ta

|

Si

|

Fe

|

|

0.028

|

37.78

|

0.058

|

14.02

|

1.65

|

4.91

|

0.29

|

Bal.

|

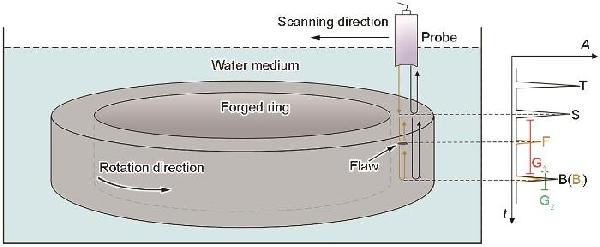

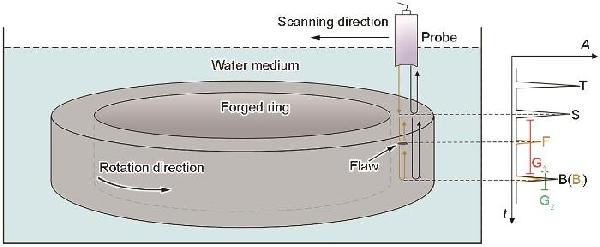

锻环超声检测示意图在图1中给出

将锻环水平浸没于超声检测水槽中,用水浸聚焦探头(频率为5 MHz,晶片直径为19 mm,焦距为152 mm),调整探头使其垂直于锻环端面并使焦点位于锻环的上表面

探头发射脉冲波T以水中声速向锻环传播,一部分声波到达锻环上表面时反射回来形成界面波S,另一部分继续在锻环中传播,经锻环底面反射形成底波B

若锻环内有缺陷就会反射形成缺陷波F,缺陷外的声波继续传至锻环底面后反射形成底波Bf,此时底波的幅值Bf < B

图1中右侧A扫描波形图的纵坐标代表反射波的幅度A,横坐标代表超声波的传播时间t

以约1 mm的径向和周向上的扫查步长对锻环端面进行扫查,得到n × m个A扫描信号数据集

对各A扫波形设置两个时间闸门,闸门G1用于监测锻环内即界面波S和底波B之间是否存在缺陷波信号F,闸门G2用于监测底波B,最后使用成像软件处理得到锻环内缺陷成像图和底波成像图

因为锻环的厚度不变,若组织均匀一致,则各扫查点的底波幅值B基本一致

如果工件内有与工件表面平行的缺陷,缺陷波的高度与缺陷大小呈正相关,底波的高度会下降甚至消失;如果工件内有某些倾斜的或小而密集的缺陷,则其缺陷反射波很低且底波也会下降甚至消失

因此,只采用闸门G1的缺陷成像则导致倾斜性缺陷的漏检,故还需采用闸门G2的底波成像以防止漏检

图1

图1GH907合金锻环的水浸超声检测模型和A扫描波形示意图

Fig.1Inspection model and A-scan waveform diagram of GH907 alloy forged ring with immersion ultrasonic testing

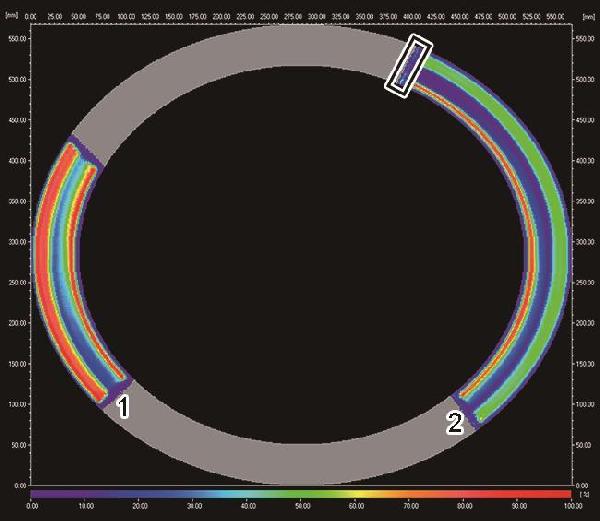

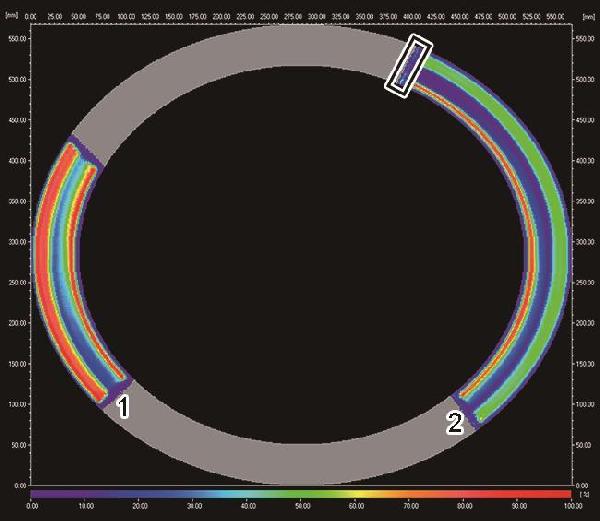

典型不合格的GH907合金锻环的缺陷成像与底波成像的超声扫查结果,如图2a和2b所示,这是将所有扫查点A扫描中缺陷闸门G1与底波闸门G2中的最大幅值构成的矩阵F(n × m)和矩阵B(n × m)经色阶调制分别得到的C扫(位置-幅值)图

图中的横、纵坐标分别表示探头在锻环表面上的横、纵坐标,不同颜色代表反射波幅值的大小,紫色到红色代表幅值从0%到100%

由缺陷成像图2a可知,在界面波和底波之间几乎没有回波,在锻环内部未发现缺陷

但是常常发现在底波成像图2b中的锻环厚度中心部位的底波幅值低于内径侧与外径侧的底波幅值,形成一个环形底波损失区

底波损失为

图2

图2典型不合格GH907合金锻环的超声扫查结果

Fig.2Ultrasonic scanning results of GH907 alloy forged ring (a) defect amplitude imaging; (b) bottom wave amplitude imaging; (c) location amplitude distribution curve

Δ=20lgBmaxBmin(unit:dB)

(1)

式中Bmin为底波幅值矩阵B(n × m)中的最小值,Bmax为B(n × m)中的最大值

使用Matlab软件对图2b上路径Path1和Path2的各像素按图中色阶图所示幅值画出从内径到外径方向上的底波幅值分布曲线,如图2c所示

图中的Ideal曲线是假设锻环组织是理想的完全均匀的组织且不考虑超声侧壁干涉,那么理论上锻环径向各处的底波幅值应该相同,由此可知其底波幅值分布的理想曲线是图2c所示的蓝色虚线平台状分布曲线

目前锻环各径向的底波幅值分布情况呈现出不同的凹度,即存在不同程度的底波损失

底波损失较大意味着该处对超声声能的透声性较差,如果此处有缺陷,将严重影响对缺陷尺寸的测量和判定,所以会对底波损失做一定的要求

此锻环的底波幅值最高处为97%,最低处为6.25%,其底波损失Δ为23.8 dB,超过规定要求值,因此判定此锻环的超声检测为不合格

导致锻环超声检测底波损失的因素有两种:一种是材料内部缺陷对超声波的散射衰减,另一种是微观组织对超声波的散射衰减[11,12]

锻环中的整个中心处不可能都有缺陷,因此对于出现大量锻环超声检测不合格的现象基本可排除缺陷的影响,主要应该从微观组织的变化分析锻环底波损失Δ较大的原因

底波幅值矩阵中各扫描点的幅值B可表示为

B=P0T1T2RBe-2αx

(2)

式中P0 为工件上表面处的声压,T1 为水-工件界面的透射率,T2 为工件-水界面的透射率,RB 为工件-水界面的反射率,α为工件中的衰减系数,x为工件的厚度

由于衰减系数α与微观组织有关,可根据依次降低的工件底面反射回波幅值计算衰减系数

α=20lgBa/Bb2b-ax(unit:dB/mm)

(3)

式中a、b为底波的反射次数,b > a;Ba 和Bb 为第a、b次底波的幅值,x为工件的厚度

2 实验方法

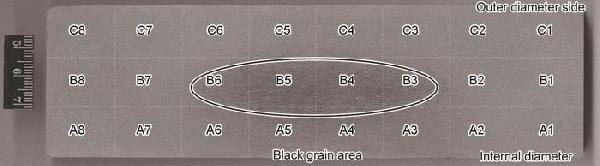

为了根据微观组织的变化找出造成底波损失超标的原因,对锻环进行解剖分析

先选取锻环超声检测成像图中底波衰减较严重的典型区域,截取该区域对应锻环位置上的纵截面长方形板状试样,进行低倍组织检验和超声衰减检测;再在低倍组织检验后将板状试样切成小块进行金相和扫描电镜观察并测量超声衰减系数

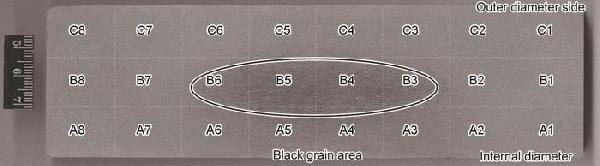

试样的切割方法和编号方式如图3所示

用线切割沿着与轴线平行的断面将锻环切开,然后在断面侧切下15 mm厚的长方形板状试样,经磨床打磨后用硫酸铜溶液(硫酸铜30 g,盐酸100 mL,硫酸6 mL)腐蚀9 min,清洗烘干后观察其低倍组织

从垂直于板厚方向对板状试样进行超声衰减检测,观察底波损失

再将长方形板状试样切成24个尺寸为20 mm × 16 mm × 15 mm的小块试样,分别进行机械研磨和抛光,用氯化铜溶液(氯化铜5 g,盐酸100 mL,酒精100 mL)腐蚀30 s,再用无水乙醇清洗并风干后,用Axio Observer Z1光学显微镜和Gemini SEM 460型场发射扫描电镜(SEM)观察其显微组织

最后将水浸探头聚焦在各小块试样表面,使声波在试块上下表面来回反射,在示波屏上出现多次底波,根据 式(3)计算出每个小块试样的衰减系数以分析长方形板状试样各处的组织与其声学衰减的关系

图3

图3试样的切取方式和编号示意图

Fig.3Schematic diagram of specimen cutting and numbering for block samples

3 结果和讨论

图4给出了同一批次两个GH907合金锻环力学性能试验余料试样的底波幅值成像结果

超声检测结果表明,这批次的锻环都是靠近内径侧和外径侧底波较高,而位于厚度中心部位的蓝色区域底波损失严重,蓝色区的宽度为7~18 mm

图4

图4GH907合金锻环试样的底波幅值成像

Fig.4Bottom wave amplitude imaging of GH907 alloy forged ring test block

3.1 超声衰减与低倍组织关系

在图4中底波损失为23 dB的矩形框所在区域切取长方形板状试样,其低倍组织结果如图5所示

在图5中未发现冶金缺陷,但是在椭圆框所示的试样中心有一块黑色区域,将其定义为黑晶区

为了判定黑晶区是否造成底波损失,对长方形板状试样进行其厚度方向的超声衰减检测,结果如图6所示

可以看出,椭圆框所示试样中心区域的底波幅值明显低于周围其它区域,超声衰减较大区域的形态与黑晶区有很好的对应性

图5

图5GH907合金试块的纵截面低倍组织

Fig.5Macrostructures of the longitudinal section of GH907 alloy test block

图6

图6GH907合金试块的纵截面底波幅值成像

Fig.6GH907 alloy test block longitudinal section of bottom wave amplitude imaging

3.2 超声衰减与晶粒尺寸及其分布的关系

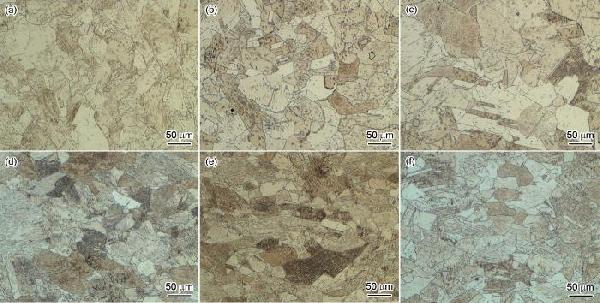

为了分析黑晶区与非黑晶区的组织差异,将长方形板状试样切成小块试样进行高倍组织观察,各试样的编号如图5所示

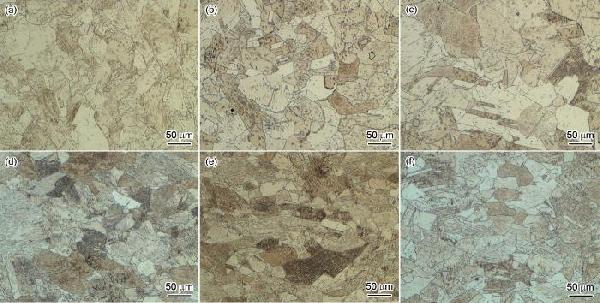

图7分别给出了非黑晶区(小块试样A1、C1、C4)和黑晶区(B4、B5、B6)所对应的金相照片

在每个小块试样上选取3个视场,使用SISC-IAS软件测量其晶粒尺寸

结果表明,非黑晶区的晶粒尺寸为35.1~54.3 μm,而黑晶区的晶粒尺寸为49.6~70.3 μm,非黑晶区的晶粒尺寸在总体上比黑晶区的小

由于锻环的环轧工艺特点,锻环的边缘区域与轧辊直接接触而使其等效应变较大,发生动态再结晶较早而使内外径侧和上下端面侧的晶粒尺寸较小;而锻环中心区域因变形较小而易发生不完全再结晶,使该区域的晶粒尺寸较大

伍全[13]和Cisneros[14]模拟锻环的成形过程,得到的锻环等效应变和晶粒尺寸的分布与本文得到的实际组织也有较好的吻合度

图7

图7非黑晶区和黑晶区的金相照片

Fig.7Microstructures of non-black grain area and black grain area (a) A1; (b) C1; (c) C4; (d) B4; (e) B5; (f) B6

关于晶粒尺寸与超声衰减的关系,张洪达[15]测试Cr-Mo钢试样高频超声的结果表明,衰减系数随着平均晶粒尺寸的增大而增大

Botvina等[16]分析了大量金属不同晶粒尺寸的超声检测公开数据,发现衰减系数都随着晶粒尺寸的增大而增大,但是拟合曲线的差异很大,其原因是材料的组织结构和超声检测条件不同

Li等[17]建立了晶粒尺寸的超声多尺度衰减评价模型,随着试样晶粒尺寸的增大在整个尺度范围内其衰减都明显加剧

为了探究GH907合金锻环的不同晶粒尺寸对超声衰减的影响,对非黑晶区的各个小块试样分别进行了超声衰减系数测量,结果如图8所示

图8给出了衰减系数及其随平均晶粒尺寸变化的趋势,在总体上衰减系数随着平均晶粒尺寸的增大而增大

图8

图8衰减系数与晶粒尺寸的关系

Fig.8Relationship between attenuation coefficients and average grain diameter of blocks in non-black grain area

测得内径侧8个小块试样A1-A8的平均晶粒尺寸dˉ = 46.5 μm,外径侧8个小块试样C1-C8的平均晶粒尺寸dˉ = 49.9 μm,而中间部位B1-B8的平均晶粒尺寸dˉ = 48.6 μm

三者相差不大,表明导致底波损失的因素除晶粒尺寸外还与晶粒尺寸的不均匀有关

为了衡量锻环的内径侧、中间部位和外径侧在高度方向上晶粒尺寸不均匀性,其不均匀系数表示为

U=∑i=1ndi-dˉ2/ndˉ×100%

(4)

式中U为不均匀系数,n为试样的个数,di 为第i个试样的晶粒尺寸,dˉ为n个试样的平均晶粒尺寸

根据 式(4)计算出内径侧(A1-A8)在高度方向上的晶粒尺寸不均匀系数U为13.7%,含黑晶区的中间部位(B1-B8)的不均匀系数为23%,外径侧(C1-C8)的不均匀系数为6.6%

结合图4中的超声底波成像可知,厚度中心部位区域的晶粒尺寸不均匀程度最高,底波损失最严重

GH907合金锻环中晶粒尺寸及其分布的均匀性对超声衰减的影响,在图9中给出

图9中的曲线是图4中红色区域对应的长方形板状试样底波幅值的径向分布曲线

可以看出,内径侧的底波幅值最高,因为该区的平均晶粒尺寸最小(dˉ= 46.5 μm);其次是外径侧的底波幅值较高,对应该区的平均晶粒尺寸(dˉ= 49.9 μm)略大于内径侧;虽然中间部位的平均晶粒尺寸(dˉ= 48.6 μm)与内外径侧的基本相当,但是其底波幅值最低,对应该区的晶粒尺寸不均匀系数最高

图9

图9晶粒尺寸及其分布均匀性对超声衰减的影响

Fig.9Effect of grain size and uniformity of distribution on ultrasonic attenuation

晶粒尺寸及其不均匀性导致底波损失Δ较大,其原因是:各扫查点的超声衰减是传播路径上各边界处(晶粒、晶界、夹杂物和孔隙)的散射衰减之和[18,19]

在检测频率一定的条件下,超声衰减主要与其传播路径上的晶粒尺寸及其分布相关

虽然中间部位(B1-B8)的平均晶粒尺寸与内径侧相差不大,但是其中的B4和B5的晶粒尺寸较大,根据图8给出的结果其衰减系数必然较大,从而使B区的底波幅值比A和C区的低

将B区超声传播路径上不同晶粒尺寸对应的线性拟合衰减系数代入 式(2),可计算出B区的晶粒不均匀导致的衰减未达到图9给出的底波幅值分布曲线的凹度,因此还须考虑其它因素

3.3 超声衰减与析出相的关系

由图7可知,除晶粒尺寸不同外,非黑晶区与黑晶区的析出相也有明显的不同

非黑晶区中析出相的数量较少且呈弥散分布;而黑晶区析出相的数量明显较多,且在部分区域的晶内呈密集分布

GH907合金显微组织的SEM照片如图10所示,可见黑晶区与非黑晶区都有大量颗粒状的Laves相沿晶界析出,其形状和数量没有明显的不同

与非黑晶区相比,黑晶区中ε相的数量明显增多且长大和粗化,相互交错呈魏氏组织形貌,徐雄将其称之为“黑晶”组织(晶内析出大量ε相)[20]

之所以称为“黑晶”,是在低倍观察到该区域的大量ε相在腐蚀和清洗脱落,留下的细微腐蚀坑较深,其漫反射的反射光强较弱,因此与非黑晶区相比显得较黑[21]

图10

图10GH907合金中非黑晶区和黑晶区显微组织的SEM照片

Fig.10SEM images of microstructures of GH907 alloy (a) non-black grain area; (b) black grain area

大多数高温合金中的Laves相被认为是不可取的,针状(片状) Laves相往往是裂纹形核点和扩展的通道,从而使高温合金的持久强度和室温塑性降低[4]

而GH907合金中沿晶界连续分布的粒状Laves相能阻止裂纹扩展,从而使合金的持久寿命提高,还能钉扎晶粒防止其过分长大

ε相的形态比较复杂,在不同方向观察其形态不同,呈针(片)状在晶界和晶内析出

在晶界析出的ε相能强化晶界,均匀分布在晶内密度高且细小的ε相能减小位错塞积群的长度而阻止裂纹扩展,从而提高合金的塑性和持久性能

适当的ε相,是提高合金缺口敏感性的关键组织

但是晶内析出大量呈魏氏组织形貌的ε相将使合金脆化和性能显著降低[22~26]

为了定量地比较非黑晶区与黑晶区ε相数量的差异,测量和统计了ε相在视场中的面积占比

结果表明,非黑晶区视场中ε相面积的占比为7.2%~9.8%,黑晶区视场中ε相面积的占比为36.6%~44.9%,可见黑晶区中ε相的数量约为非黑晶区的5倍

关于析出相数量对超声衰减的影响,Tariq[27]和Toozandehjani[28,29]用超声无损检测技术表征了

铝合金的时效硬化过程

结果表明,衰减系数随时效时间的增加呈线性增加

随着时效的进行会形成与基体声阻抗不同的析出相,从而散射传播中的超声波,进而增加超声波的衰减

在过时效条件下析出相的粗化也增加了波的散射,因此衰减值进一步增加

Carreon等[30]用超声纵波研究了魏氏组织与等轴组织对Ti-6Al-4V合金体系超声衰减的影响

结果表明,在超声频率一定的条件下,衰减与合金中析出相的面积分数成正比,魏氏组织的超声衰减比等轴组织的衰减大

为了探究GH907合金中ε相对超声衰减的影响,测得某一试样黑晶区的衰减系数为0.170 dB/mm

对其进行固溶处理(980℃ × 1 h,AC)将已析出的ε相重新固溶到基体中,继而对比固溶前后试样的超声衰减系数

对固溶处理前后的试样进行低倍组织、金相组织和扫描电镜观察并拍摄照片,结果如图11所示

可以看出,固溶处理后的试样其低倍组织未发现黑晶区,晶粒尺寸由固溶前的54.2 μm变为56.3 μm,晶粒没有明显长大,晶界上的Laves相数量没有明显差异,晶内的针(片)状ε相基本上溶解了

这表明,GH907合金的低倍组织出现黑晶区是大量ε相在硫酸铜溶液中长时间腐蚀后脱落所致

这时测得试样的衰减系数为0.122 dB/mm,固溶处理前后试样的衰减系数相差0.048 dB/mm,即:ε相的大量析出使超声衰减增大近40%,是不可忽视的

由此可见,ε相的大量析出,也是造成GH907合金锻环超声检测不合格的另一个重要原因

图11

图11GH907合金固溶处理前后的组织

Fig.11Structure of GH907 alloy before and after solution treatment (a) Macrostructures before solution treatment; (b) Microstructures before solution treatment; (c) SEM images before solution treatment; (d) Macrostructures after solution treatment; (e) Microstructures after solution treatment; (f) SEM images after solution treatment

4 结论

(1) GH907合金锻环超声底波成像图中衰减较大的区域与锻环中心区域的黑晶区在形态上有很好的对应性

(2) GH907合金黑晶区的晶粒尺寸比非黑晶区的大并有大量呈魏氏组织形貌的ε相,ε相的面积分数约为非黑晶区的5倍

黑晶区的出现,是大量ε相在硫酸铜溶液中长时间腐蚀脱落所致

(3) 试样的超声衰减系数随着晶粒尺寸的增大而增大,晶内析出的大量呈魏氏组织形貌的ε相使超声衰减增大近40%

晶粒尺寸不均匀和ε相的大量析出是GH907合金锻环超声检测不合格的原因

(4) 除了优化锻造工艺能得到均匀的细晶组织,还应降低呈魏氏组织形貌的ε相的过量析出

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Wanner E A, DeAntonio D A, Smith D F, et al.

The current status of controlled thermal expansion superalloys

[J]. JOM., 1991, 43(3): 38

DOIURL [本文引用: 1]

[2]

Sato K, Ohno T.

Development of low thermal expansion superalloy

[J]. J. Mater. Eng. Perform., 1993, 2: 511

DOIURL

[3]

Deng B, Han G W, Feng D.

Development of low-expansion superalloy and its application in aerospace industry

[J]. J. Aeronaut. Mater., 2003, 23(z1): 244

邓 波, 韩光炜, 冯 涤.

低膨胀高温合金的发展及在航空航天业的应用

[J]. 航空材料学报, 2003, 23(z1): 244

[4]

Guo J T. Materials Science and Engineering for Superalloys (Volume I) Apply Basic Theories [M].

Beijing:

Science Press, 2008

[本文引用: 2]

郭建亭. 高温合金材料学(上册)应用基础理论 [M].

北京:

科学出版社, 2008

[本文引用: 2]

[5]

Guo H Z, Yao Z K, Zhang S, et al.

Study on forging and heat treatment process parameters of GH907 alloy

[J]. Forg. Stamping Technol., 1998, 5: 3

[本文引用: 1]

郭鸿镇, 姚泽坤, 张 胜 等.

GH907合金锻造及热处理工艺参数的研究

[J]. 锻压技术, 1998, 5: 3

[本文引用: 1]

[6]

Zhang H, Zhang Z L.

Heating process parameter of ring forging for alloy GH907

[J]. J. Iron Steel Res., 2003, 15(z1): 413

[本文引用: 1]

张 华, 张宗林.

GH907合金环形锻件的热加工工艺参数

[J]. 钢铁研究学报, 2003, 15(z1): 413

[本文引用: 1]

[7]

Tang X H, Yang S L, Zang D C, et al.

Analysis and improvement of mixed crystal microstructure of GH907 alloy free forging ring parts

[J]. Hot Working Technology, 2015, 44(07): 141

[本文引用: 1]

唐晓辉, 杨树林, 藏德昌 等.

GH907合金自由锻环形件混晶组织的分析及改进

[J]. 热加工工艺, 2015, 44(07): 141

[本文引用: 1]

[8]

Yang L H, Lu Y, Wu Y A, et al.

GH907 ring forging process research

[J]. Forging & Metalforming, 2019(23): 60

[本文引用: 1]

杨良会, 卢 熠, 吴永安 等.

GH907锻环锻造工艺研究

[J]. 锻造与冲压, 2019(23): 60

[本文引用: 1]

[9]

Chen Y Z, Pang Y H, Wang J G, et al.

Hot deformation behavior and hot processing map of GH2907 superalloy

[J]. Rare Met. Mater. Eng., 2020, 49(9): 2956

[本文引用: 1]

[10]

Yao Z H, Wu S C, Dong J X, et al.

Constitutive behavior and processing maps of low-expansion GH909 superalloy

[J]. Int. J. Miner., Metall. Mater., 2017, 24: 432

DOIURL [本文引用: 1]

[11]

Herzfeld K F, Litovitz T A, Rice S A.

Absorption and dispersion of ultrasonic waves

[J]. Phys. Today, 1959, 13(5): 44

[本文引用: 1]

[12]

Edmonds P D, Dunn F.

Introduction: physical description of ultrasonic fields

[J]. Methods Exp. Phys., 1981, 19: 1

[本文引用: 1]

[13]

Wu Q, Xu W P, Yang G F.

Numerical simulation of microstructure evolution of superalloy ring forgings

[J]. Hot Working Technology, 2009, 38(11): 106

[本文引用: 1]

伍 权, 徐卫平, 杨光复.

高温合金锻环微观组织演变模拟

[J]. 热加工工艺, 2009, 38(11): 106

[本文引用: 1]

[14]

Cisneros J M, Reyes-Osorio L A, Zambrano-Robledo P, et al.

Grain size effect during hot ring rolling process using nickel-based superalloy

[A]. Proceedings of the Symposium of Aeronautical and Aerospace Processes, Materials and Industrial Applications [C].

Berlin:

Springer International Publishing, 2018

[本文引用: 1]

[15]

Zhang H D, Ma S W.

Ultrasonic nondestructive evaluation of average grain size of Cr-Mo steel

[J]. J. Shanghai Univ., Nat. Sci. Ed., 2006, 12(2): 162

[本文引用: 1]

张洪达, 马世伟.

Cr-Mo钢平均晶粒尺寸的超声无损评价

[J]. 上海大学学报(自然科学版), 2006, 12(2): 162

[本文引用: 1] " />

根据实验数据研究腐蚀图象灰度和实际腐蚀深度的相关性,发现对孤立、规则圆孔的图像,经双向扫描校准后,其局部平均灰度和孔深存在很好线形关系,相关系数达0.95;对实际腐蚀图像,其局部平均灰度和相应位置的深度仍在0.95置信度下线性相关

但复杂深坑可能导致灰度值偏高(亮),而且,坑深和灰度统计分布相关曲线表现为斜率不同(以坑深0.045cm为转折点)的两段直线,综上所述,基于图像灰度的腐蚀形貌诊断更适合腐蚀发展初期

此外,图像灰度和实际腐蚀参数的相关性研究表明,图像灰度极差是平均腐蚀速度及最大坑深的良好表征,它们在0.95置信度下线性相关

[22]

Chen Z, Brooks J W, Loretto M H.

Precipitation in Incoloy alloy 909

[J]. Mater. Sci. Technol., 1993, 9(8): 647

DOIURL [本文引用: 1]

[23]

Kusabiraki K, Amada E, Ooka T, et al.

Epsilon and eta phases precipitated in an Fe-38Ni-13Co-4.7Nb-1.5Ti-0.4Si superalloy

[J]. ISIJ Int., 1997, 37(1): 80

DOIURL

[24]

Guo X, Kusabiraki K, Saji S.

Intragranular precipitates in Incoloy alloy 909

[J]. Scr. Mater., 2001, 44(1): 55

DOIURL

[25]

Xie Y, Yang K, Zhao X, et al.

Effect of microstructure on mechanical properties of Incoloy 907

[J]. Acta Metall. Sin., 1992, 28(1): 21

" />

The effects of precipitates on stress rupture properties of GH907 superalloy was studied in this paper.Special heat treatments were employed to obtain microstructures with ideal strengthening precipitate.It was determined that the single γ' could not provide satisfying rupture properties though excellent tensile strength could be reached;obvious profit could not be observed by the appearance of Laves in the microstructure;however,ε was beneficial to the rupture life of the alloy,specially to eliminating the notch sensitivity.The reason is also explained by means of a model based on the principal facet stress method.

刘 瑛, 邓 波, 陈淦生 等.

析出相在GH907低膨胀合金中的作用

[J]. 材料工程, 1997(11): 27

[本文引用: 1]

[27]

Tariq F, Naz N, Baloch R A.

Characterization of material properties of 2xxx series Al-alloys by non destructive testing techniques

[J]. J. Nondestruct. Eval., 2012, 31: 17

DOIURL [本文引用: 1]

[28]

Toozandehjani M, Mustapha F, Zahari N I, et al.

Characterization of aging behavior of AA6061 aluminum alloy through destructive and ultrasonic non-destructive testing techniques

[J]. Trans. Indian Inst. Met., 2015, 68: 561

DOIURL [本文引用: 1]

[29]

Toozandehjani M, Matori K A, Ostovan F, et al.

On the correlation between microstructural evolution and ultrasonic properties: a review

[J]. J. Mater. Sci., 2015, 50: 2643

DOIURL [本文引用: 1]

[30]

Carreon H, Carreon M, Duenas A.

Assessment of precipitates of aged Ti-6Al-4V alloy by ultrasonic attenuation

[J]. Philos. Mag., 2017, 97(1): 58

DOIURL [本文引用: 1]

The current status of controlled thermal expansion superalloys

1

1991

声明:

“GH907合金机匣锻环的超声衰减性能与其组织的关系” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

250

编辑:中冶有色技术网

来源:吕涛,刘芳,刘畅,董德秀,张伟红,蔡桂喜

250

编辑:中冶有色技术网

来源:吕涛,刘芳,刘畅,董德秀,张伟红,蔡桂喜

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0