双相不锈钢在室温包含约50%的铁素体与50%的奥氏体两相组织,使其同时具有铁素体不锈钢与奥氏体不锈钢的优点[1]

与铁素体不锈钢相比,双相不锈钢的韧性高、脆性转变温度低、焊接性能和耐晶间腐蚀性能较好,且具有铁素体不锈钢线膨胀系数小、热导率高等优点,焊接时不用进行焊前预热和焊后热处理

与奥氏体不锈钢相比,双相不锈钢的屈服强度显著提高,耐晶间腐蚀和应力腐蚀等性能亦有明显的改善[2,3]

但是,铁素体与奥氏体两相组织的热变形协调性不同使其热塑性较差,轧制时容易开裂[4,5]

镍资源的短缺使不锈钢的成本不断攀升,为了降低成本各生产企业联合科研机构开发经济型双相不锈钢

经济型双相不锈钢通过降低Ni含量、添加少量Mo或不添加Mo降低成本,也可改善双相不锈钢的焊接性能与热加工性能[6,7]

2101双相不锈钢是一种典型的节Ni经济型双相不锈钢钢,用廉价N、Mn元素替代部分昂贵的Ni、Mo元素,从而大幅降低成本[8,9]

目前关于2101双相不锈钢的研究,集中在合金元素[8]、冷热变形[10,11,12,13,14],时效处理[15,16]或热处理[17]后的组织与性能间关系以及腐蚀行为[18,19]

本文分析2101双相不锈钢连铸过程的铸坯组织和生长特点,揭示2101立式连铸坯的组织生长及转变过程,讨论2101双相不锈钢在连铸凝固过程中微观组织的转变规律及其对铸坯质量的影响

1 实验方法1.1 连铸机及其工艺信息

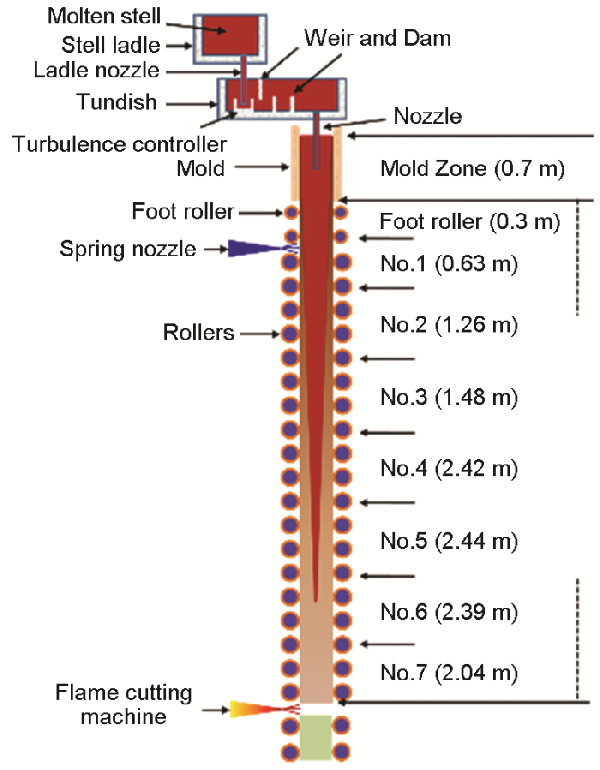

工厂生产2101双相不锈钢板坯用连铸机为奥钢联(VAI)引进立式连铸机,其二冷分段及各段长度信息如图1所示

图1

图1工厂用连铸机的示意图

Fig.1Schematic diagram of the vertical continuous caster

生产工艺参数:铸坯的宽度为1.3 m,厚度为0.15 m;钢液的过热度为30℃;铸机的工作拉速为1.0 m/min;结晶器及二冷区的冷却水量信息列于表1

Table 1

表1

表1铸机冷却水量信息表

Table 1Parameters of the continuous caster

|

Location

|

Mold

|

Foot roller

|

No.1

|

No.2

|

No.3

|

No.4

|

No.5

|

No.6

|

No.7

|

|

Length/m

|

Broad

|

Narrow

|

Broad

|

Narrow

|

0.63

|

1.26

|

1.48

|

2.42

|

2.44

|

2.39

|

2.04

|

|

0.7

|

0.7

|

0.3

|

0.7

|

|

Cooling water/L·m-2·s-1

|

2750

|

250

|

8.39

|

4.63

|

3.16

|

2.0

|

0.95

|

0.64

|

0.39

|

0.29

|

0.16

|

1.2 材料的化学成分

2101双相不锈钢的化学成分由电感耦合等离子体发射光谱仪(ICP-OES)Optima 7000测定,结果列于表2

Table 2

表2

表22101双相不锈钢化学成分 (质量分数,%)

Table 2Chemical composition of 2101duplex stainless steel (%, mass fraction)

|

C

|

Si

|

Mn

|

Cr

|

Ni

|

Cu

|

Mo

|

B

|

N

|

Al

|

|

0.025

|

0.65

|

5.15

|

21.4

|

1.42

|

0.3

|

0.22

|

0.001

|

0.205

|

0.003

|

1.3 试样的制备

在2101双相不锈钢连铸坯上切取试样,其断面为1.3 m×0.15 m,一片的厚度约为0.05 m

将铸坯横断面切片分为六段,分别编号

未来分析铸坯微观组织分别切取实际连铸坯宽面(取样位置-1)及铸坯窄面(取样位置-2)外表面到中心处两块试样,试样的长度为0.075 m(二分之一铸坯厚度)、宽度为0.01 m、厚度为0.005 m,取样位置如图2所示

图 2

图 2铸坯试样的切样方向和位置

Fig.2Cut direction and position of the sample on the slab

连铸坯金相试样的制备:先对铸坯横断面切片进行线切割并去掉热影响层,然后用磨床将试样的表面磨至光滑;用酸煮方式腐蚀铸坯的宏观晶界

将盐酸与水的体积比为1:1的腐蚀液盛于平底塑料容器中,在恒温水浴锅中加热至75℃恒温,然后将铸坯试样腐蚀面向下置于腐蚀液中煮蚀480 s;之后快速取出试样并用碱水冲洗并用硬毛刷快速刷洗表面,然后用酒精冲洗、吹干;在腐蚀后的1800 s内用相机拍摄宏观组织照片

2 实验结果

铸坯整体组织的照片如图3所示,3号试样组织的放大照片如图4所示

可以看出,铸坯的组织由表面向中心分为四层

第一层为铸坯表面激冷层,组织细密、颜色较深,厚度约为0.0065 m;第二层为柱状晶区,晶粒非常细小形状狭长,0.02 m后向等轴晶转变;第三层为等轴晶区,分为两部分:第一部分为温度梯度变小后形成粗大等轴晶,厚度约为0.034 m;另一部分为铸坯中心在电磁搅拌作用下形成厚度约0.016 m左右的细小等轴晶区,其铸坯等轴晶率约为65%

图3

图3连铸坯的组织

Fig.3Microstructure of industrial continuous casting slab

图4

图4铸坯组织的放大图

Fig.4Enlarged view of microstructure of No. 3

3 讨论3.1 宏观晶粒

为了分析实际连铸坯组织形成与连铸机的空间位置及工艺过程对其形成的影响,使用有限元软件ProCAST数值计算铸坯温度场及坯壳厚度的变化

使用二维切片模型和与工厂生产中所用工艺相同的边界条件模拟计算2101双相不锈钢立式连铸坯的凝固过程,得到坯壳的生长速度曲线和铸坯内部温度分布曲线

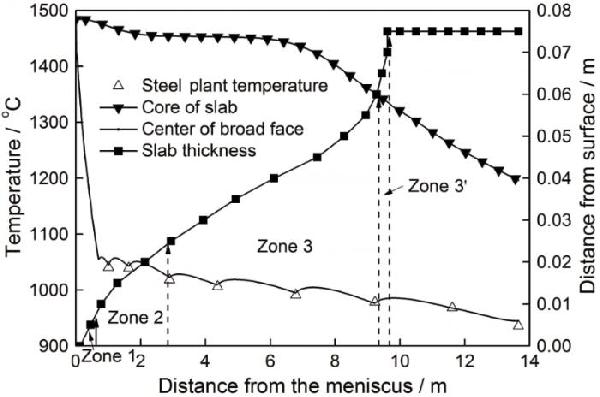

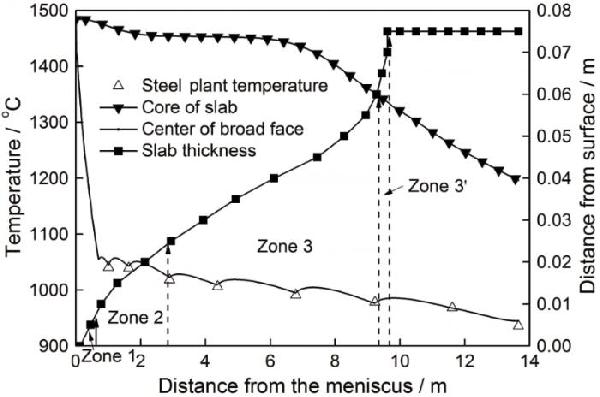

计算过程参考文献[20],计算结果如图5所示

图5中△为工厂实测铸坯宽面中心温度

计算结果与工厂实测结果的对比表明,数值计算结果准确地重现了铸坯的温度场分布

从图5可见,结晶器内产生了厚度为0.0065 m的激冷层,位置在距弯月面约0.47 m处,略大于结晶器长度的二分之一,位于钢液冲击点附近的下回流区

该激冷层是在结晶器冷却的作用下形成的,在水口的强烈冲击作用下钢液流动剧烈,使固液界面前沿很难建立稳定温度梯度

这一方面使择优取向的晶粒难以快速长大而形成柱状晶,另一方面快速流动的钢液干扰固液界面的温度梯度及浓度梯度的稳定性

因此激冷层的发展一直延续到下回流区高速流动的钢液开始离开固液界面向上回流的位置

图5

图5铸坯的温度场和厚度变化Zone

Fig.5Temperature field and thickness growth of the slab

柱状晶区的厚度约为0.0185 m,产生在距弯月面约0.48~2.9 m范围内

由图5中的铸坯凝固坯壳厚度生长曲线可见,凝固坯壳的生长速度变缓,铸坯逐渐进入等轴晶形核与生长阶段

柱状晶开始向等轴晶转变(CET转变)时,其初始形成等轴晶较为粗大,距弯月面约为2.9~9.3 m

工厂提供的铸坯温度数据表明,距弯月面2.9 m铸坯进入二冷第3段时铸坯表面的温度约为1006~1018℃,且在等轴晶生成的过程中铸坯表面的温度始终控制于该温度范围内

这使铸坯内部温度梯度减小,铸坯中心一定宽度范围内的钢液同时符合晶核形成时的过冷条件,因此大量晶核同时产生而向CET转变、形成等轴晶区

为了减小铸坯轧制过程中的边裂,在二冷2区之后适当降低铸坯表面冷却强度而将铸坯表面温度控制并恒定在合理的范围内

这有助于均匀坯壳内部温度并促进CET转变尽早进行,从而提高铸坯等轴晶率并扩大角部的等轴晶区域,提高铸坯边角部的变形协调能力,有利于减少轧制边裂缺陷提高连铸坯质量

同时,凝固末端电磁搅拌及结晶雨的作用使距弯月面约9.4~9.7 m铸坯中心宽度约0.032 m的糊状区内形核率进一步提高,显著减小铸坯中心等轴晶粒尺寸,有效调控铸坯中心晶粒尺寸,并减少铸坯中心缩孔及疏松的形成,从而进一步提高铸坯的质量

3.2 铸坯凝固过程中微观组织的转变

双相不锈钢中铁素体与奥氏体两相的物理性能差别较大

例如,铁素体的导热系数约为奥氏体的1.3~1.5倍,而线膨胀系数仅为奥氏体的60%~70%,其硬度和塑性也有较大的差别

这些因素都使铸坯在凝固和成型过程中产生内应力,增大了出现裂纹的概率

大量研究和生产实践表明,双相不锈钢铸坯在凝固过程中析出相的比例、形貌和分布对铸坯裂纹缺陷的形成和扩展有很大的影响[19,21,22]

因此,深入了解铸态组织形成过程、形貌、尺寸、分布规律,对制定合理连铸工艺,有效提高铸坯质量有极大的指导意义

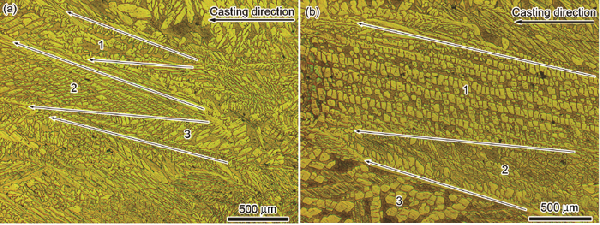

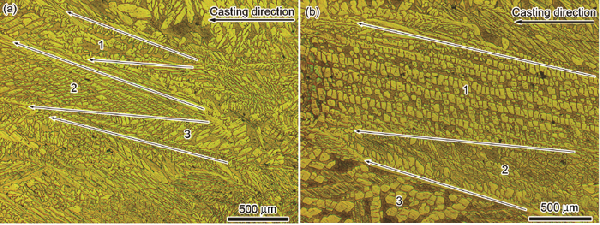

连铸坯内部不同位置处微观组织的对比,如图6所示

图6a、d分别给出了宽、窄外表面激冷层组织,(b)、(e)分别为宽、窄面过度层组织,(c)、(f)分别为宽、窄面中心等轴晶区组织

连铸坯宽面与窄面的冷却制度不同

水量配比不同使两个表面的冷却强度不同,因此可对比两侧面微观组织的变化说明冷却强度对奥氏体形貌变化的影响

图6

图6铸坯的宽面和窄面微观组织的对比

Fig.6Microstructure at wide and narrow side of slab (a) Surface of wide side; (b) 15 mm from wide side surface; (c) 55 mm from wide side surface;(d) Surface of narrow side; (e) 15mm from narrow side surface; (f) 55 mm from narrow side surface

在铸坯凝固的初期,在结晶器内激冷的作用下形成大量细小等轴晶激冷层,并通过固态相变使奥氏体在初生铁素体晶界处形核并长大,奥氏体组织多呈细小的针状或块状,如图6a所示

由铸坯表面向内部奥氏体组织明显逐渐粗化,其形态多呈细长的条状或针状,如图6b所示

在固态相变过程中,奥氏体新相的形成属于扩散型相变

在扩散型相变中,非共格界面的生长速率远大于半共格界面

条状奥氏体端面与铁素体基体间属于非共格界面,而两个侧面与基体界面属于半共格界面[23],因此奥氏体形态多呈现为狭长条状或针状

冷却速率极大地影响合金元素在固相中的扩散速率,所以扩散型相变中相含量及形态也受控于冷却速率

从宽、窄面组织照片图6a与d、b与e的对比中发现,铸坯宽面的冷却速率较大,奥氏体的存在形式多呈现为细长的条状或针状;而窄面的冷却速率较低,奥氏体主要呈弥散的短条状或块状生长

这些结果与周磊磊等用共聚焦显微镜对双相不锈钢在不同冷却速率下原位观察铁素体向奥氏体转变过程得到的结论一致[24]

而弥散分布的块状奥氏体使两相间具有更好的协调性,有利于改善铸坯的力学性能

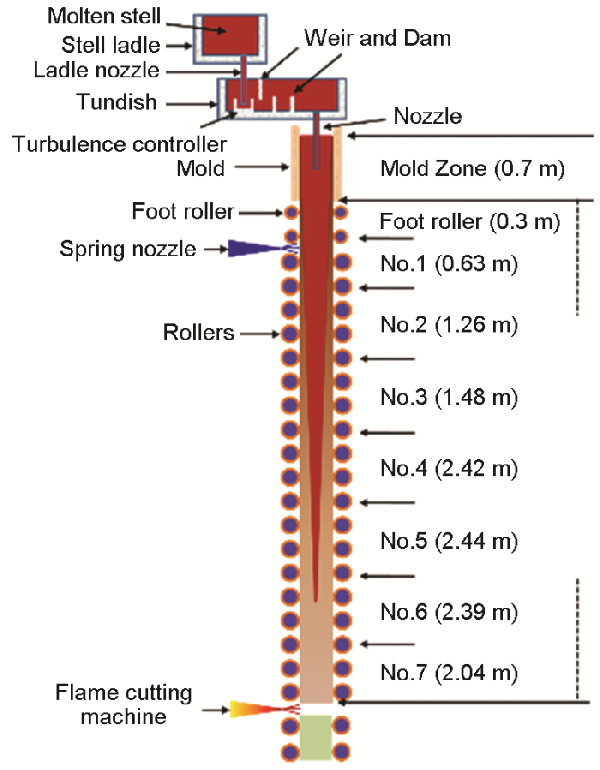

在激冷层形成后等轴晶通过择优取向竞争生长而形成柱状晶区,部分柱状晶在生长的过程中又由于生长位向关系逐渐被淘汰,其过程如图7所示

图7a中晶粒1、2在初期竞争阶段形核并逐渐长大,晶粒3的生长空间受到晶粒2与下方晶粒的挤压而停止生长,没有形成较大的柱状晶

在继续生长过程中晶粒1持续长大,而晶粒2在生长过程中生长空间被其他晶粒占据而停止生长,从而形成一个完整的柱状晶,如图7b所示

图7

图7柱状晶竞争生长与终止生长

Fig.7Competition growth (a) and termination (b) of columnar crystals

图6c和f中的取样位置处于铸坯中心等轴晶区

铸坯中心的温度均匀,冷却速率低,所以奥氏体组织粗大

奥氏体在初生铁素体晶界上的形核速率比晶粒内大,达到形核所需过冷度时奥氏体快速在铁素体的晶界形核

冷却速率较低时晶粒内部温度均匀、过冷度较小,不利于奥氏体大量形核;但是缓慢冷却有利于合金元素的充分扩散,为晶界处奥氏体的形核提供了足够的生长时间和空间,从而使晶界处奥氏体向晶内长大,成为细长的条状奥氏体

冷却速率较高时晶内奥氏体形核率提高,但是晶界处奥氏体没有充足时间生长,所以其长度较小

窄面的冷却速率小于宽面冷却速率,所以其奥氏体形貌多为较粗的针状

针状奥氏体组织对铸坯力学性能的破坏性较大,使晶界处贫Cr而降低钢的强度、韧性及塑性、提高韧脆转化温度,同时也降低双相不锈钢耐晶间腐蚀的能力[25]

同时,组织中尖锐的端部对铁素体基体的连续性也有极大的影响

而奥氏体细小且弥散分布在铁素体基体内,则能提高材料的协调变形能力,有利于提高材料力学性能

图6c给出了典型的铸坯中心等轴晶粒

可以看出,宽面冷却速率较大时晶界和晶内的奥氏体呈现鱼骨状或者杉叶状,弥散分布在铁素体基体,使铸坯的力学性能较高

因此,在铸坯中心固态相变区域应保持较大的冷却速度,抑制针状奥氏体组织的形成以得到细化及弥散的奥氏体,改善铸坯中心质量

在二次冷却2区之后适当降低铸坯表面的冷却强度有助于降低坯壳内部的温度梯度,促进CET转变,提高铸坯等轴晶率和扩大角部的等轴晶区域

铸坯中心的固态相变区域应保持较大的冷却速度以抑制针状奥氏体组织的形成,得到细化及弥散的奥氏体,改善铸坯中心质量

综合以上两个因素,应该在二冷足辊区之后适当使铸坯的温度升高以控制宏观晶粒的形成,在二冷6区之后提高冷却强度以调整铸坯中心形成的奥氏体形态,从而提高铸坯的质量

4 结论

(1) 2101双相不锈钢的CET转变发生于二冷2区末端距铸坯表面0.025 m处,适当降低铸坯表面冷却强度有助于减小坯壳内部温度梯度,促进CET转变,提高铸坯等轴晶率及扩大角部的等轴晶区域,有利于提高连铸坯的质量

(2) 在铸坯等轴晶区提高冷却速率有利于晶内及晶界处奥氏体细化、减小晶界处针状奥氏体组织数量及尺寸

因此,在二冷6区之后提高冷却强度可调整铸坯中心形成的奥氏体形态,在一定程度上提高铸坯的热变形能力

参考文献

View Option 原文顺序文献年度倒序文中引用次数倒序被引期刊影响因子

[1]

Ornek C, Engelberg D L.

Towards understanding the effect of deformation mode on stress corrosion cracking susceptibility of grade 2205 duplex stainless steel

[J]. Mat. Sci. Eng. A-struct, 2016, 666: 269

DOIURL [本文引用: 1]

[2]

Nilsson J O.

Super Duplex Stainless Steels

[J]. Mater. Sci. Tech., 1992, 8(8): 685

DOIURL [本文引用: 1]

[3]

Singhal L K, Poojary P T, Kumar A.

Comparative Evaluation of Low Nickel and Nickel Free Lean Duplex Stainless Steels with 316L in a Variety of Corrosive Media

[J]. T. Indian I. Metals., 2013, 66(1): 25

DOIURL [本文引用: 1] " />

Duplex stainless steels (DSS) may be defined as a category of steels with a two-phase ferritic-austenitic microstructure, which combines good mechanical and corrosion properties. However, these steels can undergo significant microstructural modification as a consequence of either thermo-mechanical treatments (ferrite decomposition, which causes sigma- and chi-phase formation and nitride precipitation) or plastic deformation at room temperature [austenite transformation into strain-induced martensite (SIM)]. These secondary phases noticeably affect the properties of DSS, and therefore are of huge industrial interest. In the present work, SIM formation was investigated in a 2101 lean DSS. The material was subjected to cold rolling at various degrees of deformation (from 10 to 80% thickness reduction) and the microstructure developed after plastic deformation was investigated by electron backscattered diffraction, X-ray diffraction measurements, and hardness and magnetic tests. It was observed that SIM formed as a consequence of deformations higher than similar to 20% and residual austenite was still observed at 80% of thickness reduction. Furthermore, a direct relationship was found between microstructure and magnetic properties.

[11]

Liu Y, Yan H, Wang X, et al.

Effect of hot deformation mode on the microstructure evolution of lean duplex stainless steel 2101

[J]. Mat. Sci. Eng. A-struct, 2013, 575: 41

DOIURL [本文引用: 1]

[12]

Gao Z J, Li J Y, Feng Z H, et al.

Influence of hot rolling on the microstructure of lean duplex stainless steel 2101

[J]. Int. J. Min. Met. Mater., 2019, 26(10): 1266

DOIURL [本文引用: 1]

[13]

Feng Z H, Li J Y, Wang Y D.

Mechanism of hot-rolling crack formation in lean duplex stainless steel 2101

[J]. Int. J. Min. Met. Mater., 2016, 23(4): 425

DOIURL [本文引用: 1]

[14]

Patra S, Ghosh A, Singhal L K, et al.

Hot Deformation Behavior of As-Cast 2101 Grade Lean Duplex Stainless Steel and the Associated Changes in Microstructure and Crystallographic Texture

[J]. Metall Mater. Trans. A, 2017, 48A1): 294

[本文引用: 1]

[15]

Maetz J Y, Cazottes S, Verdu C, et al.

Microstructural Evolution in 2101 Lean Duplex Stainless Steel During Low- and Intermediate-Temperature Aging

[J]. Microsc. Microanal., 2016, 22(2): 463

DOIURLPMID [本文引用: 1] class="outline_tb" " />

Duplex stainless steels (DSS) may be defined as a category of steels with a two-phase ferritic-austenitic microstructure, which combines good mechanical and corrosion properties. However, these steels can undergo significant microstructural modification as a consequence of either thermo-mechanical treatments (ferrite decomposition, which causes sigma- and chi-phase formation and nitride precipitation) or plastic deformation at room temperature [austenite transformation into strain-induced martensite (SIM)]. These secondary phases noticeably affect the properties of DSS, and therefore are of huge industrial interest. In the present work, SIM formation was investigated in a 2101 lean DSS. The material was subjected to cold rolling at various degrees of deformation (from 10 to 80% thickness reduction) and the microstructure developed after plastic deformation was investigated by electron backscattered diffraction, X-ray diffraction measurements, and hardness and magnetic tests. It was observed that SIM formed as a consequence of deformations higher than similar to 20% and residual austenite was still observed at 80% of thickness reduction. Furthermore, a direct relationship was found between microstructure and magnetic properties.

[11]

Liu Y, Yan H, Wang X, et al.

Effect of hot deformation mode on the microstructure evolution of lean duplex stainless steel 2101

[J]. Mat. Sci. Eng. A-struct, 2013, 575: 41

[12]

Gao Z J, Li J Y, Feng Z H, et al.

Influence of hot rolling on the microstructure of lean duplex stainless steel 2101

[J]. Int. J. Min. Met. Mater., 2019, 26(10): 1266

[13]

Feng Z H, Li J Y, Wang Y D.

Mechanism of hot-rolling crack formation in lean duplex stainless steel 2101

[J]. Int. J. Min. Met. Mater., 2016, 23(4): 425

[14]

Patra S, Ghosh A, Singhal L K, et al.

Hot Deformation Behavior of As-Cast 2101 Grade Lean Duplex Stainless Steel and the Associated Changes in Microstructure and Crystallographic Texture

[J]. Metall Mater. Trans. A, 2017, 48A1): 294

[15]

Maetz J Y, Cazottes S, Verdu C, et al.

Microstructural Evolution in 2101 Lean Duplex Stainless Steel During Low- and Intermediate-Temperature Aging

[J]. Microsc. Microanal., 2016, 22(2): 463

PMID

![]()

The microstructural evolution of a 2101 lean duplex stainless steel (DSS) during isothermal aging from room temperature to 470 degrees C was investigated using thermoelectric power (TEP) measurements to follow the kinetics, atom probe tomography, and transmission electron microscopy. Despite the low Ni, Cr, and Mo contents, the lean DSS was sensitive to alpha-alpha' phase separation and Ni-Mn-Si-Al-Cu clustering at intermediate temperatures. The time-temperature pairs characteristic of the early stages of ferrite decomposition were determined from the TEP kinetics. Considering their composition and locations, the clusters are most likely G phase precursors.

[16]

Maetz J Y, Cazottes S, Verdu C, et al.

Precipitation and Phase Transformations in 2101 Lean Duplex Stainless Steel During Isothermal Aging

[J]. Metall Mater. Trans. A, 2016, 47A(1): 239

[17]

Zhang L, Zhang W, Jiang Y, et al.

Influence of annealing treatment on the corrosion resistance of lean duplex stainless steel 2101

[J]. Electrochim. Acta, 2009, 54(23): 5387

[18]

He L, Jiang Y, Guo Y, et al.

Electrochemical noise analysis of duplex stainless steel 2101 exposed to different corrosive solutions

[J]. Corros. Eng. Sci. Techn., 2016, 51(3): 187

[19]

Hu Y, Li Y, He Y, et al.

Effects of Micro-Sized Ferrite and Austenite Grains on the Pitting Corrosion Behavior of Lean Duplex Stainless Steel 2101

[J]. Metals, 2017, 7(5): 168

[本文引用: 2]

[20]

Bai L.

The research of microstructure and thermal stress in 2101 duplex stainless steel of the continuous catsing slab

[D].Shanghai: Shanghai University, 2016.

(

白亮.

2101双相不锈钢连铸凝固过程组织与热应力研究

[D]. 上海: 上海大学, 2016)

[21]

Ameri A A H, Escobedo D J P, Ashraf M, et al.

Investigating the Anisotropic Behaviour of Lean Duplex Stainless Steel 2101 [A]. Characterization of Minerals, Metals, and Materials 2017 [C]

San Diego: TMS Annual Meeting and Exhibition, 2017: 181

[22]

Hu Y, Shi Y, Shen X, et al.

Microstructure Evolution and Selective Corrosion Resistance in Underwater Multipass 2101 Duplex Stainless Steel Welding Joints

[J]. Metall Mater. Trans. A, 2018, 49A(8): 3306

[23]

Yin H, Emi T, Shibata H.

Morphological instability of delta-ferrite/gamma-austenite interphase boundary in low carbon steels

[J]. Acta Mater., 1999, 47(5): 1523

[24]

Zhou L L, Lin D W, Zhou C D, et al.

In-situ observation of Delta/Gamma phase change process of duplex stainless steel at different cooling rates

[J].Shanghai Metal, 2007, 29(03): 19

(

周磊磊, 林大为, 周灿栋等.

不同冷却速度下双相不锈钢δ/γ相变过程的原位观察

[J]. 上海金属, 2007, 29(03): 19)

[25]

Maki T, Furuhara T, Tsuzaki K.

Microstructure development by thermomechanical processing in duplex stainless steel

[J]. ISIJ INT., 2001, 41(6): 571

Towards understanding the effect of deformation mode on stress corrosion cracking susceptibility of grade 2205 duplex stainless steel

1

2016

声明:

“2101节镍双相不锈钢立式连铸板坯的组织转变” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

735

编辑:中冶有色技术网

来源:白亮,汲琨,刘景顺,刘军,董俊慧,楠顶

735

编辑:中冶有色技术网

来源:白亮,汲琨,刘景顺,刘军,董俊慧,楠顶

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0