1.本发明涉及水泥相关技术领域,具体为一种利用废渣钛石膏应用水泥熟料的制备方法。

背景技术:

2.水泥是混凝土的重要组成原料之一,其能够提供强大的粘结力,将砂石等骨料粘合在一起,凝固后构成具有较大硬度的混凝土。目前在水泥制备的国臣中,通常要先进行水泥熟料的煅烧,处于经济以及环境保护的考虑,水泥熟料的主材通常考虑使用各种工业废渣。

3.钛石膏是利用硫酸法进行钛白粉生产过程中产生的一种废弃物,呈现红褐色。其主要成分为二水石膏,同时含有fe(oh)3,feso4和al(oh)3等杂质,重金属cr、mn等含量也较高。每生产1t钛白粉会产生6

?

10t钛石膏,钛石膏的年排放量可达800万t以上。钛石膏的大量排放和堆积会占用大量土地,污染地表水和地下水,环境和健康风险巨大。

4.但是现在利用钛石膏作为主材生产的水泥熟料往往存在强度不足的缺点,主要是因为钛石膏的细度过大,难以成型,与其它材料的组合效果较差。鉴于此,我们提出一种利用废渣钛石膏应用水泥熟料的制备方法。

技术实现要素:

5.本发明的目的在于提供一种利用废渣钛石膏应用水泥熟料的制备方法,以解决背景技术中提出的问题。

6.为实现目的,本发明提供如下技术方案,一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:

7.s1:(材料准备)将包括钛石膏废渣在内的原材料首先进行除杂,随后再在

破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.5%,且规格在100目以下;

8.s2:(生料制备)按照配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为40

?

60℃的状态下,搅拌0.5

?

2小时,制成生料;

9.s3:(生料初加工)将生料在温度为80

?

100℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在50目以下,随后加入干物料本身2

?

3倍的水,搅拌2

?

4小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;

10.s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;

11.s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,最终制得水泥熟料。

12.优选的,所述步骤s1中的原材料包括有石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土。

13.优选的,所述步骤s2中的原材料中,石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄

砂岩、粘土的配比为1:3:0.5:0.5:1:1:1:0.5。

14.优选的,所述步骤s3中生料最终规格为30

?

50目。

15.优选的,所述步骤s4中的微细粉末加水之后再制球机中成型。

16.优选的,所述步骤s5中预热煅烧阶段温度为150

?

400℃,煅烧时间30

?

60分钟,升温煅烧阶段温度为400

?

1000℃,煅烧时间40

?

60分钟,保温煅烧阶段温度为1000

?

1050℃,煅烧时间2

?

3小时。

17.与现有技术相比,本发明的有益效果是:

18.1.根据本发明的制备方法所制备的水泥熟料具有良好的性能表现,其3天、7天、28天的抗压强度均超过同类产品,满足最终的使用需求,并且在本发明的制备方法中,大量运用了以钛石膏为主的各类废渣,既降低了生产成本,提高经济效益,也有效的清理了工业垃圾,对环境保护做出了贡献;

19.2.本发明的制备方法相较于传统的方法,更加强调原材料的处理,通过对生料进行多次的加工,来降低生料的细度,特别是通过二次研磨以及喷雾干燥过程,将生料的细度降低到了30

?

50目,能够更为均匀的制成球体,达到最佳的煅烧效果。

具体实施方式

20.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

21.本发明提供一种技术方案:下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

22.一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:

23.s1:(材料准备)将包括钛石膏废渣在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.5%,且规格在100目以下;

24.s2:(生料制备)按照配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为40

?

60℃的状态下,搅拌0.5

?

2小时,制成生料;

25.s3:(生料初加工)将生料在温度为80

?

100℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在50目以下,随后加入干物料本身2

?

3倍的水,搅拌2

?

4小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;

26.s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;

27.s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,最终制得水泥熟料。

28.步骤s1中的原材料包括有石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土;

29.步骤s2中的原材料中,石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土的配比为1:3:0.5:0.5:1:1:1:0.5;

30.步骤s3中生料最终规格为30

?

50目;

31.步骤s4中的微细粉末加水之后再制球机中成型;

32.步骤s5中预热煅烧阶段温度为150

?

400℃,煅烧时间30

?

60分钟,升温煅烧阶段温度为400

?

1000℃,煅烧时间40

?

60分钟,保温煅烧阶段温度为1000

?

1050℃,煅烧时间2

?

3小时。

33.具体实施例1

34.一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:

35.s1:(材料准备)将包括石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.5%,且规格在90目以下;

36.s2:(生料制备)按照石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土1:3:0.5:0.5:1:1:1:0.5的配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为40的状态下,搅拌2小时,制成生料;

37.s3:(生料初加工)将生料在温度为80℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在50目以下,随后加入干物料本身2倍的水,搅拌4小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;

38.s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;

39.s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,预热煅烧阶段温度为300℃,煅烧时间30分钟,升温煅烧阶段温度为800℃,煅烧时间60分钟,保温煅烧阶段温度为1000℃,煅烧时间2小时,最终制得水泥熟料。

40.具体实施例2

41.一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:

42.s1:(材料准备)将包括石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.4%,且规格在80目以下;

43.s2:(生料制备)按照石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土1:3:0.5:0.5:1:1:1:0.5的配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为60℃的状态下,搅拌1小时,制成生料;

44.s3:(生料初加工)将生料在温度为80

?

100℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在50目以下,随后加入干物料本身3倍的水,搅拌2小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;

45.s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;

46.s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,预热煅烧阶段温度为200℃,煅烧时间50分钟,升温煅烧阶段温度为700℃,煅烧时间60分钟,保温煅烧阶段温度为1050℃,煅烧时间3小时,最终制得水泥熟料。

47.具体实施例3

48.一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:

49.s1:(材料准备)将包括石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.5%,且规格在100目以下;

50.s2:(生料制备)按照石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土1:3:0.5:0.5:1:1:1:0.5的配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为45℃的状态下,搅拌1.5小时,制成生料;

51.s3:(生料初加工)将生料在温度为90℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在40目以下,随后加入干物料本身2.5倍的水,搅拌3小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;

52.s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;

53.s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,预热煅烧阶段温度为350℃,煅烧时间50分钟,升温煅烧阶段温度为800℃,煅烧时间50分钟,保温煅烧阶段温度为1025℃,煅烧时间2.5小时,最终制得水泥熟料。

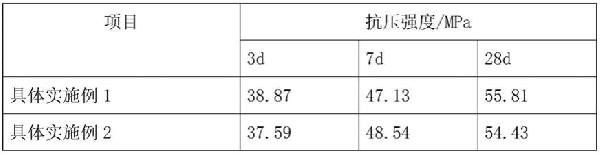

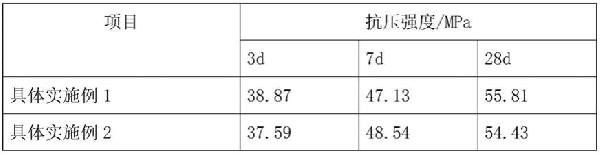

54.以上三个实施例所制备出的水泥熟料的性能如表1所示:

[0055][0056][0057]

表1

[0058]

如表1所示,根据本发明的制备方法所制备的水泥熟料具有良好的性能表现,其3天、7天、28天的抗压强度均超过同类产品,满足最终的使用需求,并且在本发明的制备方法中,大量运用了以钛石膏为主的各类废渣,既降低了生产成本,提高经济效益,也有效的清理了工业垃圾,对环境保护做出了贡献。

[0059]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。技术特征:

1.一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:该制备方法包括以下步骤:s1:(材料准备)将包括钛石膏废渣在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物,并且检测产物的含水量和粒径,配合烘干和研磨过程,使得各类物料中含水量低于0.5%,且规格在100目以下;s2:(生料制备)按照配比进行各种原料的称取,并在其中加入水、铝矾土以及稳定剂,一同混合之后,在温度为40

?

60℃的状态下,搅拌0.5

?

2小时,制成生料;s3:(生料初加工)将生料在温度为80

?

100℃的状态下进行加热烘干,去除多余的水分后,进行再一次的研磨,将其规格控制在50目以下,随后加入干物料本身2

?

3倍的水,搅拌2

?

4小时,使其均匀,随后利用真空浓缩机进行浓缩,再使用喷雾干燥塔制得微细粉末;s4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;s5:(熟料制备)将生料球体加入到煅烧炉中,进行预热、升温、保温三个阶段的煅烧,最终制得水泥熟料。2.根据权利要求1所述的一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:所述步骤s1中的原材料包括有石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土。3.根据权利要求2所述的一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:所述步骤s2中的原材料中,石灰石、钛石膏废渣、钒渣、玻璃渣、电石渣、黄砂岩、粘土的配比为1:3:0.5:0.5:1:1:1:0.5。4.根据权利要求1所述的一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:所述步骤s3中生料最终规格为30

?

50目。5.根据权利要求1所述的一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:所述步骤s4中的微细粉末加水之后再制球机中成型。6.根据权利要求1所述的一种利用废渣钛石膏应用水泥熟料的制备方法,其特征在于:所述步骤s5中预热煅烧阶段温度为150

?

400℃,煅烧时间30

?

60分钟,升温煅烧阶段温度为400

?

1000℃,煅烧时间40

?

60分钟,保温煅烧阶段温度为1000

?

1050℃,煅烧时间2

?

3小时。

技术总结

本发明公开了一种利用废渣钛石膏应用水泥熟料的制备方法,该制备方法包括以下步骤:S1:(材料准备)将包括钛石膏废渣在内的原材料首先进行除杂,随后再在破碎机中进行破碎,制成颗粒物;S2:(生料制备)按照配比进行各种原料的称取,一同混合之后,制成生料;S3:(生料初加工)将生料使用喷雾干燥塔制得微细粉末;S4:(生料再加工)将收集的微细粉末利用制球机制成大小均匀的球体;S5:(熟料制备)将生料球体加入到煅烧炉中,制得水泥熟料。根据本发明的制备方法所制备的水泥熟料具有良好的性能表现,满足最终的使用需求,并且在本发明的制备方法中,大量运用了以钛石膏为主的各类废渣,既降低了生产成本,也有效的清理了工业垃圾。也有效的清理了工业垃圾。

技术研发人员:曹建明 孟凡勤 曹林 张涛 姚敦高 曹金荣

受保护的技术使用者:江苏山河水泥有限公司

技术研发日:2021.08.27

技术公布日:2021/12/23

声明:

“利用废渣钛石膏应用水泥熟料的制备方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1294

编辑:中冶有色技术网

来源:江苏山河水泥有限公司

1294

编辑:中冶有色技术网

来源:江苏山河水泥有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0