1.本发明涉及新能源领域,具体涉及一种

磷酸铁锂电池

正极材料的回收处理方法。

背景技术:

2.磷酸铁

锂电池是一种使用磷酸铁锂(lifepo4)作为正极材料,碳作为

负极材料的锂离子电池,磷酸铁锂电池的充放电反应是在lifepo4和fepo4两相之间进行。在充电过程中,lifepo4逐渐脱离出锂离子形成fepo4,在放电过程中,锂离子嵌入fepo4形成lifepo4。磷酸铁锂电池具有工作电压高、能量密度大、循环寿命长、安全性能好、自放电率小、无记忆效应等优点。随着

新能源汽车的高速发展,磷酸铁锂电池得到了越来越广泛的应用。由于磷酸铁锂电池含有大量的金属锂,对报废的磷酸铁锂电池进行回收不仅能够减轻废旧电池对环境的污染,而且还能够带来一定的经济效益。传统的废旧磷酸铁

锂电池回收方法一般将废旧的磷酸铁锂电池拆解、破碎后,通过高温焚烧正极片碎料以除去有机粘结剂,使得正极活性材料从铝箔上分离,分离后得到正极活性粉体。然后采用硫酸溶解正极活性粉体,通过除杂、分选后分别得到铁盐、锂盐等,完成铁、锂等元素的回收。

3.然而,传统的处理方法涉及高温焚烧处理(一般焚烧温度高于650℃),因而对设备的要求很高,但若降低焚烧温度,则无法有效去除有机粘结剂,导致正极活性粉体难以从正极片上分离下来,因而回收效率低。

技术实现要素:

4.基于此,有必要提供一种焙烧温度低、回收率高的磷酸铁锂电池正极片的回收处理方法。

5.本发明提供了一种磷酸铁锂电池正极片的回收处理方法,包括以下步骤:

6.将磷酸铁锂电池正极片破碎,得到尺寸为3cm~6cm的正极片碎料;

7.将所述正极片碎料置于回转窑内并通入空气,依次进行预热和焙烧;所述回转窑的转速为0.3rpm~0.4rpm;所述焙烧的温度为400℃~650℃,所述焙烧和所述预热的温度之差为200℃~300℃。

8.在其中一些实施例中,所述焙烧和所述预热的温度差为250℃~300℃。

9.在其中一些实施例中,所述正极片碎料在所述预热的预热时间为0.1h~0.5 h;和/或

10.所述正极片碎料在所述焙烧的焙烧时间为0.5h~2.5h。

11.在其中一些实施例中,所述空气的通入流量为0.25l/min~1.0l/min。

12.在其中一些实施例中,控制所述空气的通入流量,以使所述焙烧时所述回转窑内的氧气质量含量为4%~6%。

13.在其中一些实施例中,在将所述正极片碎料置于回转窑内进行预热和焙烧的步骤中,还添加含钙粉体;所述含钙粉体与所述正极片碎料的质量比为 (0.1~3000):1;和/或

14.在所述将正极片碎料置于回转窑内进行预热和焙烧的步骤中,还包括将所述焙烧

产生的废气通入含钙溶液中。

15.在其中一些实施例中,所述含钙粉体选自cac2、cacl2、caco3、ca(no3)2、 cao、ca(oh)2、ca5(po4)3(oh)、c

36

h

70

cao4、c6h

10

cao6、ca(hco2)2、ca(ch3coo)2及cac2o4中的一种或多种。

16.在其中一些实施例中,所述含钙溶液的溶质选自cacl2、ca(no3)2、ca(oh)2、 ca(hco2)2及ca(ch3coo)2中的一种或多种。

17.在其中一些实施例中,所述磷酸铁锂电池正极片的回收处理方法还包括如下步骤:

18.收集所述焙烧得到的正极活性粉体;

19.回收所述正极活性粉体中的金属。

20.在其中一些实施例中,在所述磷酸铁锂电池正极片的回收处理方法中,在所述将磷酸铁锂电池正极片破碎的步骤前,还包括

21.将磷酸铁锂电池于盐水中放电,拆解得到所述磷酸铁锂电池正极片;所述盐水选自中性的导电盐溶液或碱性的导电盐溶液。

22.上述磷酸铁锂电池正极片的回收处理方法中,首先将正极片破碎成3cm~6 cm大小的正极片碎料,回转窑的转速为0.3rpm~0.4rpm下对正极片碎片进行焙烧,最终收集得到正极活性粉体。通过控制正极片碎料的大小、回转窑的转速及焙烧气氛有利于正极片碎料在较低的温度下焙烧去除有机粘结剂。回转窑通过设置预热段和焙烧段,预热段与焙烧段之间存在温度差,正极片碎料能够利用焙烧段产生的热量首先在预热段预热烘干,再进入焙烧段焙烧,有利于充分利用燃烧产生的热量,同时减短在焙烧段的焙烧时间,能够减少焙烧能耗,焙烧的温度为450℃~650℃即可焙烧去除有机粘结剂,使正极片碎料中的活性粉末脱离,提高正极活性粉体的回收率。并且控制焙烧与预热的温差在200℃~300℃有利于提高正极活性粉体回收率的同时,减少引入集流体杂质,回收的正极活性粉体杂质含量少。

23.进一步地,焙烧时加入含钙粉体能够吸收焙烧时产生的废气,防止其污染环境。

附图说明

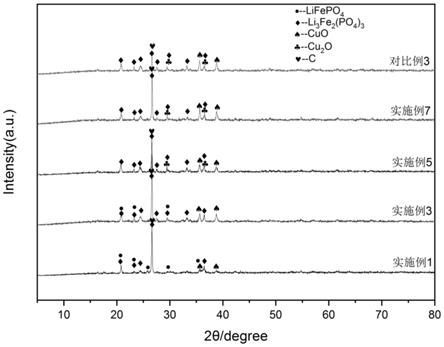

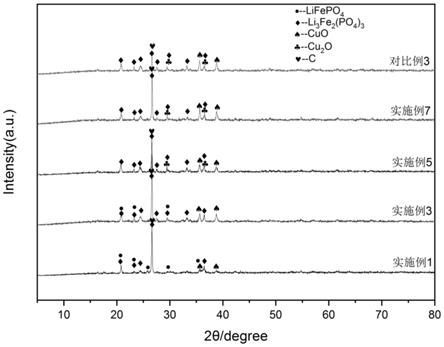

24.图1为本发明实施例1、3、5、7及对比例3收集的正极活性粉体的xrd 衍射图谱;

25.图2为本发明实施例5、12~15收集的正极活性粉体的xrd衍射图谱;

26.图3为本发明实施例5、8~11收集的正极活性粉体的xrd衍射图谱。

具体实施方式

27.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

28.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相

关的所列项目的任意的和所有的组合。

29.本发明一实施方式提供了一种磷酸铁锂电池正极片的回收处理方法,包括步骤s1~s2。

30.步骤s1:将磷酸铁锂电池正极片破碎,得到尺寸为3cm~6cm的正极片碎料;

31.步骤s2:将正极片碎料置于回转窑内并通入空气,依次进行预热和焙烧;回转窑的转速为0.3rpm~0.4rpm;焙烧的温度为400℃~650℃,焙烧和预热的温度之差为200℃~300℃。

32.上述磷酸铁锂电池正极材料处理方法中,首先放电拆解得到正极片,再将正极片破碎成3cm~6cm大小的正极片碎料,回转窑内通入空气,在回转窑的转速为0.3rpm~0.4rpm下对正极片碎片进行焙烧,最终收集得到正极活性粉体。通过控制正极片碎料的大小,回转窑的转速,有利于正极片碎料在较低的温度下焙烧去除有机粘结剂,焙烧的温度为400℃~650℃,有利于提高正极片碎料中活性粉体的脱离速度。

33.回转窑具有停留时间长、隔热好等优点,且由于回转作用使得正极片碎料能够充分翻动有利于正极活性粉体脱离。通过控制回转窑转速为0.3rpm~0.4 rpm,正极活性粉体脱离速度较快。当转速过高时,正极片碎料无法与空气充分接触而导致粘结剂燃烧不彻底,正极活性粉体脱离速度慢;转速过低时,正极片碎料无法正常翻转,焙烧不充分,同样会导致正极活性粉体脱离速度慢。预热段设置于进料端和焙烧段之间,且预热段与焙烧段连通。焙烧段和预热段存在温度差。预热段可以利用焙烧段产生的热量进行预热和烘干,充分进行了热量回收和利用,同时正极片碎料经过预热处理,当进入焙烧段时温度较高,湿度较低,进而有利于提高正极活性粉体的脱离速度。

34.通过控制焙烧段和预热段的温度之差,使得正极活性粉体脱离速度快且正极活性粉体中集流体物质含量低,减小后期集流体杂质去除成本。当焙烧段和预热段的温度之差过高时,脱离下来的正极活性粉体中集流体物质含量高,增加后续处理成本;当焙烧段和预热段的温度之差过低时,正极活性物质的脱离速度低。

35.需要解释的是,磷酸铁锂电池中常用的粘结剂为聚偏氟乙烯(pvdf)。在磷酸铁锂电池中,正极片由正极活性材料与集流体组成,正极活性材料磷酸铁锂、导电炭黑等通过粘结剂粘附在集流体铝箔上。一般通过焙烧使粘结剂碳化,失去粘结效果,从而使正极片碎料中的正极活性粉体脱离下来。通入氧气焙烧,能使焙烧过程中,正极片碎料更好地与氧气接触,不仅有利于降低焙烧温度,而且有利于降低焙烧时间。

36.所谓集流体,在磷酸铁锂电池上主要指的是金属箔,如铜箔、铝箔。其功用主要是将电池活性物质产生的电流汇集起来以便形成较大的电流对外输出,因此集流体应与活性物质充分接触,并且内阻应尽可能小为佳。在磷酸铁锂电池的正极片中,集流体一般是铝箔。在磷酸铁锂电池正极片的回收处理中,正极活性粉体混入过多的集流体物质不利于后续的回收处理。

37.在本实施方式中,通入空气作为焙烧气氛,气体成本较低,可以理解,通入空气旨在提供含氧的焙烧气氛,从而降低焙烧温度及焙烧时间。焙烧气氛不限于空气,可以是其他含氧气氛,如氧气与惰性气体的混合气。

38.在其中一些实施例中,焙烧和预热的温度差为250℃~300℃。在该温差下,正极活性粉体的回收率高,且混入集流体杂质较少。

39.在其中一些实施例中,正极片碎料在预热的预热时间为0.1h~0.5h;和/或

40.正极片碎料在焙烧的焙烧时间为0.5h~2.5h。

41.在其中一些实施例中,空气的通入流量为0.25l/min~1.0l/min。优选地,空气的通入流量为0.25l/min~1.0l/min;控制空气流量为0.25l/min~1.0l/min 有利于提高正极活性粉体的回收率。

42.在其中一些实施例中,控制空气的通入流量,以使焙烧时回转窑内的氧气质量含量为4%~6%。控制回转窑内的氧气含量为4%~6%使得正极片碎料在所述回转窑内进行厌氧燃烧,避免产生大量的热量导致温度升高,从而保持回转窑内温度较为稳定。

43.在其中一些实施例中,在将正极片碎料置于回转窑内进行预热和焙烧的步骤中,还添加含钙粉体;含钙粉体与正极片碎料的质量比为(0.1~3000):1;和 /或

44.在将正极片碎料置于回转窑内进行预热和焙烧的步骤中,还包括将焙烧产生的废气通入含钙溶液中。

45.优选地,含钙粉体与正极片碎料的质量比为(1~300):1。

46.具体地,含钙粉体选自cac2、cacl2、caco3、ca(no3)2、cao、ca(oh)2、 ca5(po4)3(oh)、c

36

h

70

cao4、c6h

10

cao6、ca(hco2)2、ca(ch3coo)2及cac2o4中的一种或多种。如此,加入含钙粉体能够吸收在焙烧过程中产生的废气,防止废气对环境产生污染。其中,焙烧过程产生的废气包括c2d6、co2、h2o、 c3h6、c2h3n、c6h

12

o和含氟气体。含钙粉体能够与废气中的含氟气体反应生成氟化钙,从而实现氟元素的固定。

47.在其中一些实施例中,含钙溶液为可溶性钙盐的水溶液;含钙溶液的溶质选自cacl2、ca(no3)2、ca(oh)2、ca(hco2)2及ca(ch3coo)2中的一种或多种。将焙烧过程产生的废气通入含钙液体中同样能够吸收废气,含钙液体固定氟元素生成氟化钙。

48.在其中一些实施例中,磷酸铁锂电池正极片的回收处理方法还包括如下步骤:

49.收集焙烧得到的正极活性粉体;

50.回收正极活性粉体中的金属。

51.具体地,通过

振动筛对焙烧后的正极碎料进行筛分,筛下物体即为焙烧得到的正极活性粉体,从而收集得到正极活性粉体。

52.进一步地,采用

湿法冶金工艺对收集的正极活性粉体进行处理,从而分离出其中的锂、铁等元素。

53.以下为具体实施例。

54.实施例1:

55.步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

56.步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

57.步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.35rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

58.步骤4:振动筛筛分得到正极活性粉体。

59.实施例2~15和对比例1~3采用与实施例1相似的步骤对废旧磷酸铁锂电池正极材料处理,不同之处在于步骤3中回转窑的气氛、焙烧温度、焙烧时间或气体流量等参数。实

施例1~15和对比例1~3的处理参数见表1。

60.表1

[0061][0062][0063]

对实施例1~获得的正极活性粉体进行单晶衍射分析,结果参见图1~图3。

[0064]

参见图1,为实施例1、3、5、7与对比例3收集的正极活性粉体的xrd衍射图谱,其中横坐标2θ/degree代表衍射角/

°

,纵坐标intensity(a.u.)代表相对强度 (任意单位)。可以看出,通过xrd衍射检测到life(po4)、li3fe2(po4)3、cuo、 cu2o及c的特征峰。其中cuo及cu2o是磷酸铁锂电池回收处理中无法避免引入的负极集流体物质。

[0065]

通入空气在475℃~625℃温度下焙烧后收集得到的正极活性粉体中能够观察到明显的life(po4)和li3fe2(po4)3的衍射峰,表明正极活性粉体成功从集流体上分离下来,其中li3fe2(po4)3是由于life(po4)在高于400℃时发生氧化反应而生成。对比例3的焙烧温度达到了675℃,脱落下来的life(po4)和li3fe2(po4)3的衍射峰减弱,表明当温度达到675℃或以上的时候在空气氛围下,其他物质覆盖于life(po4)和li3fe2(po4)3表面,导致其结晶强度减弱,即675℃及以上温度不适宜磷酸铁锂电池正极活性粉体的脱落,有大量引入其他物质

的风险。

[0066]

参阅图2,为实施例5、12~15收集的正极活性粉体的xrd衍射图谱。可以看出,焙烧时间为0.5h、1h、1.5h、2h、2.5h均能够观察到明显的life(po4)和li3fe2(po4)3的衍射峰,表明正极活性粉体成功从集流体上分离下来。

[0067]

参阅图3,为实施例5、8~11收集的正极活性粉体的xrd衍射图谱。可以看出,在气体流量为0.05l/min、0.25l/min、0.5l/min、0.75l/min、1.0l/min 均能够观察到明显的life(po4)和li3fe2(po4)3的衍射峰,表明正极活性粉体成功从集流体上分离下来。其中,气体流量为0.05l/min的实施例8,观察到 life(po4)和li3fe2(po4)3的衍射峰强度明显降低,说明正极活性粉体中life(po4) 和li3fe2(po4)3的含量较低,因而控制气体流量为0.25l/min~1.0l/min较为合适。

[0068]

对比例1、2采用氮气作为焙烧气氛,在高温及长时间焙烧下,正极活性粉体仍未能有效从集流体上分离下来,表面氮气不适合作为焙烧气氛。

[0069]

实施例16~18及对比例4、5采用与实施例1相似的步骤对废旧磷酸铁锂电池正极材料处理,不同之处在于步骤3中预热温度及焙烧温度不同,其他参数不变,具体参见表2。

[0070]

表2

[0071]

样品预热温度(℃)焙烧温度(℃)温差(℃)实施例16350550200实施例17300550250实施例18250550300对比例4450550100对比例5200550350

[0072]

通过0.0001g的高精度天平称量,活性物质经过ar级浓盐酸溶解后icp测试的方法对实施例16~18及对比例4、5焙烧结束后的正极活性粉体质量占比、铝箔层质量占比、正极活性粉体中al的质量占比进行测定,测定结果如表3。理论上,在磷酸铁锂电池正极片中,正极活性粉体的理论质量占比为65%,其余35%为集流体铝箔。

[0073]

表3

[0074][0075]

根据表3,实施例16~18温度差值控制在200℃~300℃之间,正极活性粉体的脱落量达到63%以上,即只有2%残留在铝箔上,且正极活性粉体中al含量占比也只有1.5%不到,即200℃~300℃的温度差对正极活性粉体的脱落及正极活性粉体中al含量的控制有较好的提高效果。

[0076]

对比例4中温差为100℃,出现正极活性粉体大比例不脱落的形象,占比达到5%左右;对比例5中温差为350℃,出现正极活性粉体中al含量大幅度增加的现象,达到4.5%,会大幅度增加后期al杂质的去除成本。

[0077]

实施例19、20及对比例6~9采用与实施例1相似的步骤对废旧磷酸铁锂电池正极材料处理,不同之处在于步骤3中回转窑的转速。

[0078]

实施例19:

[0079]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

[0080]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0081]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.3rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0082]

步骤4:振动筛筛分得到正极活性粉体。

[0083]

实施例20:

[0084]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

[0085]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0086]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.4rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0087]

步骤4:振动筛筛分得到正极活性粉体。

[0088]

对比例6:

[0089]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

[0090]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0091]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.2rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0092]

步骤4:振动筛筛分得到正极活性粉体。

[0093]

对比例7:

[0094]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

[0095]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0096]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.25rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0097]

步骤4:振动筛筛分得到正极活性粉体。

[0098]

对比例8:

[0099]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得

到外壳、正极片、负极片、隔膜和电解液。

[0100]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0101]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.45rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0102]

步骤4:振动筛筛分得到正极活性粉体。

[0103]

对比例9:

[0104]

步骤1:将废旧磷酸铁锂电池放入20%硫酸钠溶液中放电至0v,然后进行拆解,得到外壳、正极片、负极片、隔膜和电解液。

[0105]

步骤2:将正极片进行破碎得到尺寸为3cm的正极片碎料。

[0106]

步骤3:将正极片碎料通过投料端放入回转窑内进行焙烧,空气流量为1.0 l/min。回转窑的转速为0.5rpm,回转窑预热段的温度为275℃,预热时间1h,焙烧段的温度为475℃(即焙烧段和预热段的温差为200℃),焙烧时间为2h。

[0107]

步骤4:振动筛筛分得到正极活性粉体。

[0108]

通过0.0001g的高精度天平称量,活性物质经过ar级浓盐酸溶解后icp测试的方法对实施例1、29、20及对比例6~9焙烧结束后的正极活性粉体质量占比、铝箔层质量占比、正极活性粉体中al质量占比进行测定,测定结果如表4。

[0109]

表4

[0110][0111]

实施例1、19、20回转窑转速控制在0.3rpm~0.4rpm之间,正极活性粉体的脱落占比在63%以上,且正极活性粉体中al含量占比只有1%左右,及 0.3rpm~0.4rpm的转速下有利于正极活性粉体的脱落及控制活性物中的al含量。

[0112]

对比例6~9中,对比例6、7为低速转动,可以发现正极活性粉体的脱落比例大幅度下降,最高降低了9.92%;对比例8、9为高速转动,可以发现铝箔层比例大幅度下降,即正极活性粉体中混入al含量增加;正极活性粉体al元素测试值达到2.5%以上,不利于后续处理。

[0113]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

[0114]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。技术特征:

1.一种磷酸铁锂电池正极片的回收处理方法,其特征在于,包括以下步骤:将磷酸铁锂电池正极片破碎,得到尺寸为3cm~6cm的正极片碎料;将所述正极片碎料置于回转窑内并通入空气,依次进行预热和焙烧;所述回转窑的转速为0.3rpm~0.4rpm;所述焙烧的温度为400℃~650℃,所述焙烧和所述预热的温度之差为200℃~300℃。2.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,所述焙烧和所述预热的温度差为250℃~300℃。3.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,所述预热的预热时间为0.1h~0.5h;和/或所述焙烧的焙烧时间为0.5h~2.5h。4.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,所述空气的通入流量为0.05l/min~1.0l/min。5.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,控制所述空气的通入流量,以使所述焙烧时所述回转窑内的氧气质量含量为4%~6%。6.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,在将所述正极片碎料置于回转窑内进行预热和焙烧的步骤中,还添加含钙粉体;所述含钙粉体与所述正极片碎料的质量比为(0.1~3000):1;和/或在所述将正极片碎料置于回转窑内进行预热和焙烧的步骤中,还包括将所述焙烧产生的废气通入含钙溶液中。7.根据权利要求6所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,所述含钙粉体选自cac2、cacl2、caco3、ca(no3)2、cao、ca(oh)2、ca5(po4)3(oh)、c

36

h

70

cao4、c6h

10

cao6、ca(hco2)2、ca(ch3coo)2及cac2o4中的一种或多种。8.根据权利要求6所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,所述含钙溶液的溶质选自cacl2、ca(no3)2、ca(oh)2、ca(hco2)2及ca(ch3coo)2中的一种或多种。9.根据权利要求1所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,还包括如下步骤:收集所述焙烧得到的正极活性粉体;回收所述正极活性粉体中的金属。10.根据权利要求1~9任一项所述的磷酸铁锂电池正极片的回收处理方法,其特征在于,在所述将磷酸铁锂电池正极片破碎的步骤之前,还包括如下步骤:将磷酸铁锂电池于盐水中放电,拆解得到所述磷酸铁锂电池正极片;所述盐水选自中性的导电盐溶液或碱性的导电盐溶液。

技术总结

本发明涉及一种磷酸铁锂电池正极片的回收处理方法,将磷酸铁锂电池正极片破碎得到3cm~6cm的正极片碎料,正极片碎料在回转窑中通入空气焙烧,回转窑包括预热段及焙烧段,焙烧段温度为400℃~650℃,焙烧与预热的温度差为200℃~300℃,最后筛分得到正极活性粉体。该处理方法通过控制正极片碎料的大小、回转窑转速、及通入空气有利于正极片碎料在较低的温度下焙烧去除有机粘结剂。焙烧与预热之间存在温度差,正极片碎料能够利用焙烧段产生的热量在预热段预热烘干,再进入焙烧段焙烧200℃~300℃,充分利用燃烧产生的热量,同时减短焙烧时间,减少焙烧能耗,并且正极活性粉体的回收率高、杂质含量少。杂质含量少。杂质含量少。

技术研发人员:李艳 田杰 杜进桥 任佳 张祥 孙兵 梁永飞

受保护的技术使用者:深圳供电局有限公司

技术研发日:2020.12.10

技术公布日:2021/4/17

声明:

“磷酸铁锂电池正极片的回收处理方法与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

796

编辑:中冶有色技术网

来源:深圳供电局有限公司

796

编辑:中冶有色技术网

来源:深圳供电局有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0