1.本发明属于超细钛合金粉末技术领域,具体涉及一种超细钛合金粉末及其制备方法、立式氢化脱氢炉。

背景技术:

2.氢化脱氢法是1955年美国发明的制取钛粉的经典方法,利用钛对氢气的可逆吸收特性制备钛粉。根据钛-氢体系的物理化学性质可知,钛在一定的温度及氢气压力下进行吸氢,吸氢到一定程度后钛发生氢脆现象,容易被球磨等机械力粉碎,被粉碎的且含有大量氢气的粉末称为氢化钛粉;将氢化钛粉在高温、真空条件下脱氢便得到了不含氢气的纯钛粉,可逆反应公式如下:

3.近年来随着工艺的成熟,逐渐从生产海绵钛粉制备多种钛合金粉末,主要应用在

粉末冶金、多孔材料、电子行业等领域。自从1970年氢化脱氢工艺由实验室走入工业生产后,以卧式氢化脱氢炉为主的炉型设计几乎没有变化,装炉量在100kg~1t之间,设备采用盘装式进行取放料,对层厚有很高的要求,操作繁琐。设备追求产量和低成本化,一般采用双级泵,极限真空度在1~10pa左右,脱氢脱氧不完全,杂质含量较高。西北有色院提出一种新型动态氢化脱氢方法,将原料在一个可以旋转的特殊设备中将氢化、破碎、脱氢、再破碎等工序连续完成,从而直接得到杂质少、氧含量低(0.15wt.%)的钛及钛合金粉末,但该方法目前停留在实验室阶段,高温旋转的动密封、超细粉的真空过滤等问题仍没有解决。

技术实现要素:

4.本发明提供了一种超细钛合金粉末及其制备方法、立式氢化脱氢炉。

5.为了解决上述技术问题,本发明提供了一种超细钛合金粉末的制备方法,包括:对原料进行清洗、烘干、去氧化处理后,加入氢化脱氢炉中;向所述氢化脱氢炉内充入氢气,发生氢化反应后,制得氢化物料;对所述氢化物料进行球磨,制得球磨物料;将所述球磨物料加入氢化脱氢炉内,发生脱氢反应后,制得脱氢物料,即为超细钛合金粉末。

6.又一方面,本发明还提供了一种立式氢化脱氢炉,包括:炉体;所述炉体的顶部设置有驱动机构;所述驱动机构适于带动搅拌器,以使物料在氢化和脱氢过程中处于运动状态。

7.第三方面,本发明还提供了一种采用如前所述制备方法制得的超细钛合金粉末。

8.本发明的有益效果是,本发明的立式氢化脱氢炉,采用动态氢化脱氢一体式结构设计,由驱动机构带动搅拌器,使物料在氢化和脱氢过程中处于运动状态,加快反应进程,缩短生产时间;采用机械泵-罗茨泵-油扩泵的三级抽真空设计,使所述立式氢化脱氢炉内的极限真空度可达2.0

×

10-3

pa,大大减少反应过程中空气的进入,减低杂质含量,可以获得低氧的氢化脱氢钛合金粉末;采用本发明的制备方法制得的钛合金粉末杂质含量更低、细粉收得率更高。

9.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变

得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点在说明书以及附图中所特别指出的结构来实现和获得。

10.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较佳实施例,并配合所附附图,作详细说明如下。

附图说明

11.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

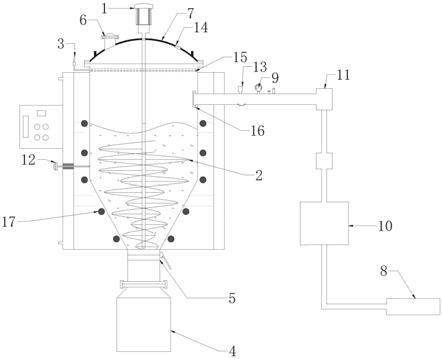

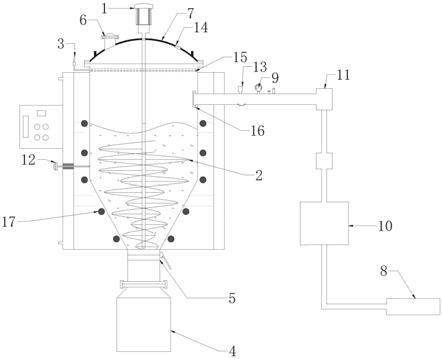

12.图1是本发明的立式氢化脱氢炉的结构示意图;

13.图2是本发明的立式氢化脱氢炉的气体分配环的结构示意图;

14.图3是本发明的立式氢化脱氢炉的气体分配环上涡流孔的结构示意图;

15.图4是本发明的立式氢化脱氢炉的防尘挡板的结构示意图;

16.图5和图6是本发明制得的超细钛合金粉末的sem图。

17.图中:

18.伺服电机1;螺旋搅拌器2;气体入口3;收料罐4;高温阀5;加料仓6;炉盖7;

真空泵组8;真空表9;高真空泵组10;气动阀组11;温控热电偶12;放气阀13;视窗14;气体分配环15;涡流孔151;防尘挡板16;防尘筛网161;加热组件17。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.传统的氢化脱氢设备迭代更新慢,传统卧式-托盘装粉设计,铺粉层厚必须严格控制,使得生产的氢化脱氢钛粉难以连续化生产,整个工艺流程较长,浪费大量人力;设备真空度差,采用传统机械泵+罗茨泵设计,设备极限真空度在1~10pa,制备出的氢化脱氢钛粉杂质含量较高,脱氢、脱氧不完全;产品粒度较粗,一般粒度在45μm以上,由于静态放置,细粉结块严重,导致细粉收得率低,不能适应mim、发泡材料等新兴行业的需求。

21.针对上述技术问题,如图1所示,本发明提供了一种立式氢化脱氢炉,包括:炉体;所述炉体的顶部设置有驱动机构;所述驱动机构适于带动搅拌器,以使物料在氢化和脱氢过程中处于运动状态。

22.具体的,本发明采用半动态氢化脱氢一体式结构设计,由驱动机构带动搅拌器,使物料在氢化和脱氢过程中处于运动状态,加快反应进程,缩短生产时间。

23.其中,可选的,所述炉体还连接有抽真空泵组;所述抽真空泵组包括低真空泵组和高真空泵组。

24.可选的,所述低真空泵组和高真空泵组均为三级抽真空设计。

25.具体的,本发明中采用机械泵-罗茨泵-油扩泵的三级抽真空设计,使所述立式氢

化脱氢炉内的极限真空度可达2.0

×

10-3

pa,大大减少反应过程中空气的进入,减低杂质含量,可以获得低氧的氢化脱氢钛合金粉末。而传统脱氢炉由于设备成本原因,大多选择两级系统,极限真空度低,使用过程中容易漏气,引入杂质气体,导致粉末氧化严重,氧含量较高。

26.进一步的,如图2和图3所示,所述炉体的上部设置有气体分配环;所述气体分配环上开设有若干个沿炉体中心线分布的涡流孔。

27.其中,各涡流孔沿着相同的时针方向且等间距设置;以及各涡流孔与气体分配环的上表面呈60

°

夹角,以使充入炉内的保护气体在进入后形成气涡。

28.具体的,本发明采用半动态氢化脱氢一体式结构设计、独特的气体分配环和防尘挡板设计,其中气体分配环15上开设有8组涡流孔151,涡流孔沿炉体中心线分布,沿着相同的时针方向且涡流孔之间间距相等,每个涡流孔沿着气体分配环15的上表面呈60

°

角方向设置,在向炉内充入氢气或惰性保护气体时,形成气涡,能够有效防止炉内粉末状物料反吹弥漫扩散,这是其它氢化脱氢炉所不具备的。

29.如图4所示,所述防尘挡板16由外侧挡板和安装在管道内的防尘筛网161构成,可有效防止扬起的粉状原料进入管道内部,造成低真空泵组和高真空泵组的损坏,减少原材料浪费,使其生产的钛合金粉末杂质含量更低、细粉收得率更高。

30.又一方面,本发明还提供了一种超细钛合金粉末的制备方法,包括:对原料进行清洗、烘干、去氧化处理后,加入氢化脱氢炉中;向所述氢化脱氢炉内充入氢气,发生氢化反应后,制得氢化物料;对所述氢化物料进行球磨,制得球磨物料;将所述球磨物料加入氢化脱氢炉内,发生脱氢反应后,制得脱氢物料,即为超细钛合金粉末。

31.具体的,本发明中的超细钛合金粉末,主要以tc4钛合金为主,可以是tc4车屑、车削返回碎料、粗粉(150-250μm)等,元素成分满足gb/t 4698国家标准要求,制备出的超细钛粉,氧含量不超过0.15wt.%,氢含量不超过0.015wt.%。

32.其中,可选的,所述制得氢化物料的具体操作为:对所述氢化脱氢炉抽真空后,充入氩气进行洗气;再次抽真空,将所述氢化脱氢炉加热至250~380℃;向所述氢化脱氢炉内充入氢气,同时由搅拌器带动物料运动,直至氢化反应完成后,停止搅拌,并向所述氢化脱氢炉内充入氩气,进行降温,制得氢化物料。

33.可选的,所述球磨物料的粒度不超过400目。

34.可选的,所述制得脱氢物料的具体操作为:将所述球磨物料加入氢化脱氢炉内,对所述氢化脱氢炉抽真空后,充入氩气进行洗气;再次抽真空,将所述氢化脱氢炉加热至550~680℃;当所述氢化脱氢炉内温度升高至400℃时,开启搅拌器带动物料运动,脱氢8~16h后,停止搅拌,并向所述氢化脱氢炉内充入氩气,进行降温,制得脱氢物料,即为超细钛合金粉末。

35.具体的,如图1至图4所示,本发明的超细钛合金粉末的制备过程包括:原材料清洗:将tc4车屑、车削返回料等放入装有一定量酒精的超声波清洗机中进行清洗,去除原材料表面杂质油污,每次清洗原材料5~100kg,50kg为宜。

36.烘干:将清洗好的原材料放入烘箱中烘干,烘干时长为1~5h,一般为2h;烘干温度为110~150℃,以防止原材料发生氧化增氧。

37.氢化前准备:检查立式氢化脱氢炉的水、电、气是否运转正常,安装好收料罐4,卡

紧真空卡钳,关闭高温阀5,将烘干后的原料经加料仓6加入炉中,关闭炉盖7。

38.抽真空:打开低真空泵组8,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表9为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组10,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组11和真空泵组。

39.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶12观察温度值,使其稳定在500℃以下,优化工艺为250~380℃。

40.氢化:从气体入口3处通入氢气至真空压力表9为-0.05mpa,观察真空压力表9示数,下降至-0.1mpa时,重新充入氢气,直到反应不再进行,氢化完全,然后充入氩气,关闭加热组件17,进行降温;在反应进行时,打开伺服电机1带动螺旋搅拌器2进行旋转,使物料运动,减少反应时长(节约一半时间),转速15~60r/min,氢化结束后关闭伺服电机1。

41.取料:通过温控热电偶12观察温度降至室温时,打开高温阀5,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀5,打开放气阀13。

42.球磨:将氢化后物料放入球磨机或惰性气体保护机械

破碎机中进行破碎,控制工艺参数,使粉末破碎至400目以下,收入料罐中。

43.抽真空:将球磨后物料通过加料仓放入炉内,打开低真空泵组8,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组10,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

44.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在500℃以上,优化工艺为550~680℃。

45.脱氢:当温度升至400℃时,打开低真空泵组,打开气动阀组;打开伺服电机,调整转速为5~40r/min,优化工艺为15r/min;通入氩气,通过视窗14观察粉末扬起状况,通过流量计进行调节,通过气体分配环15下压粉末,同时由防尘挡板16挡住粉体;脱氢时长为8~16h,优化工艺为12~16h;脱氢完成后关闭伺服电机、气动阀组、低真空泵组、加热组件,充入氩气至-0.05~0.03mpa,进行降温。

46.取料:通过热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

47.本发明中制得的超细钛合金粉末收得率高,传统设备中,静态下超细钛合金粉末易烧结到一起,45μm以下收粉率不足5%,采用此方法得到的细粉收得率在20%以上。

48.又一方面,本发明还提供了一种采用如前所述制备方法制得的超细钛合金粉末。

49.其中,所述超细钛合金粉末的粒径分布d50小于30μm,d90小于50μm。

50.实施例1

51.原材料清洗:将tc4车屑、车削返回料等放入装有一定量酒精的超声波清洗机中进行清洗,去除原材料表面杂质油污,每次清洗原材料50kg。

52.烘干:将清洗好的原材料放入烘箱中烘干,烘干时长为2h;烘干温度为130℃,以防止原材料发生氧化增氧。

53.氢化前准备:检查立式氢化脱氢炉的水、电、气是否运转正常,安装好收料罐,卡紧真空卡钳,关闭高温阀,将烘干后的原料经加料仓加入炉中,关闭炉盖。

54.抽真空:打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,

抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

55.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在300℃。

56.氢化:从气体入口3处通入氢气至真空压力表为-0.05mpa,观察真空压力表示数,下降至-0.1mpa时,重新充入氢气,直到反应不再进行,氢化完全,然后充入氩气,关闭加热组件,进行降温;在反应进行时,打开伺服电机带动螺旋搅拌器进行旋转,使物料运动,减少反应时长(节约一半时间),转速45r/min,氢化结束后关闭伺服电机。

57.取料:通过温控热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

58.球磨:将氢化后物料放入球磨机或惰性气体保护机械破碎机中进行破碎,控制工艺参数,使粉末破碎至400目以下,收入料罐中。

59.抽真空:将球磨后物料通过加料仓放入炉内,打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

60.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在610℃。

61.脱氢:当温度升至400℃时,打开低真空泵组,打开气动阀组;打开伺服电机,调整转速为15r/min;通入氩气,通过视窗观察粉末扬起状况,通过流量计进行调节,通过气体分配环下压粉末,同时由防尘挡板挡住粉体;脱氢时长为14h;脱氢完成后关闭伺服电机、气动阀组、低真空泵组、加热组件,充入氩气至-0.05~0.03mpa,进行降温。

62.取料:通过热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

63.实施例2

64.原材料清洗:将tc4车屑、车削返回料等放入装有一定量酒精的超声波清洗机中进行清洗,去除原材料表面杂质油污,每次清洗原材料50kg。

65.烘干:将清洗好的原材料放入烘箱中烘干,烘干时长为2h;烘干温度为110℃,以防止原材料发生氧化增氧。

66.氢化前准备:检查立式氢化脱氢炉的水、电、气是否运转正常,安装好收料罐,卡紧真空卡钳,关闭高温阀,将烘干后的原料经加料仓加入炉中,关闭炉盖。

67.抽真空:打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

68.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶12观察温度值,使其稳定在250℃。

69.氢化:从气体入口处通入氢气至真空压力表为-0.05mpa,观察真空压力表示数,下降至-0.1mpa时,重新充入氢气,直到反应不再进行,氢化完全,然后充入氩气,关闭加热组件,进行降温;在反应进行时,打开伺服电机带动螺旋搅拌器进行旋转,使物料运动,减少反应时长(节约一半时间),转速15r/min,氢化结束后关闭伺服电机。

70.取料:通过温控热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收

料,取料完成后关闭高温阀,打开放气阀。

71.球磨:将氢化后物料放入球磨机或惰性气体保护机械破碎机中进行破碎,控制工艺参数,使粉末破碎至400目以下,收入料罐中。

72.抽真空:将球磨后物料通过加料仓放入炉内,打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

73.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在550℃。

74.脱氢:当温度升至400℃时,打开低真空泵组,打开气动阀组;打开伺服电机,调整转速为5r/min,优化工艺为15r/min;通入氩气,通过视窗观察粉末扬起状况,通过流量计进行调节,通过气体分配环下压粉末,同时由防尘挡板挡住粉体;脱氢时长为12h;脱氢完成后关闭伺服电机、气动阀组、低真空泵组、加热组件,充入氩气至-0.05~0.03mpa,进行降温。

75.取料:通过热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

76.实施例3

77.原材料清洗:将tc4车屑、车削返回料等放入装有一定量酒精的超声波清洗机中进行清洗,去除原材料表面杂质油污,每次清洗原材料50kg。

78.烘干:将清洗好的原材料放入烘箱中烘干,烘干时长为2h;烘干温度为150℃,以防止原材料发生氧化增氧。

79.氢化前准备:检查立式氢化脱氢炉的水、电、气是否运转正常,安装好收料罐,卡紧真空卡钳,关闭高温阀,将烘干后的原料经加料仓加入炉中,关闭炉盖。

80.抽真空:打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

81.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在380℃。

82.氢化:从气体入口处通入氢气至真空压力表为-0.05mpa,观察真空压力表示数,下降至-0.1mpa时,重新充入氢气,直到反应不再进行,氢化完全,然后充入氩气,关闭加热组件,进行降温;在反应进行时,打开伺服电机带动螺旋搅拌器进行旋转,使物料运动,减少反应时长(节约一半时间),转速60r/min,氢化结束后关闭伺服电机。

83.取料:通过温控热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

84.球磨:将氢化后物料放入球磨机或惰性气体保护机械破碎机中进行破碎,控制工艺参数,使粉末破碎至400目以下,收入料罐中。

85.抽真空:将球磨后物料通过加料仓放入炉内,打开低真空泵组,打开低真空阀,抽真空至10pa以下,然后充入高纯氩气(5n)至真空表为-0.05mpa,反复三次,进行洗气操作;完成后打开高真空泵组,打开主抽阀,抽真空至6.0

×

10-3

pa,关闭气动阀组和真空泵组。

86.加热:在抽真空的同时,打开加热开关,设置加热程序,通过温控热电偶观察温度值,使其稳定在680℃。

87.脱氢:当温度升至400℃时,打开低真空泵组,打开气动阀组;打开伺服电机,调整转速为40r/min;通入氩气,通过视窗观察粉末扬起状况,通过流量计进行调节,通过气体分配环下压粉末,同时由防尘挡板挡住粉体;脱氢时长为16h;脱氢完成后关闭伺服电机、气动阀组、低真空泵组、加热组件,充入氩气至-0.05~0.03mpa,进行降温。

88.取料:通过热电偶观察温度降至室温时,打开高温阀,轻转螺旋搅拌器进行收料,取料完成后关闭高温阀,打开放气阀。

89.对实施例及对比例中制得的钛合金粉末进行相关性能测试后,数据汇总于表1。

90.表1实施例及对比例中制得的钛合金粉末的性能数据

[0091][0092]

由表1中数据,及图5和图6,可知,本发明制得的超细钛合金粉末的粒径分布d50小于30μm,d90小于50μm。所述超细钛合金粉末的氧含量不超过0.15%,氢含量不超过0.015%。

[0093]

综上所述,本发明的立式氢化脱氢炉,采用半动态氢化脱氢一体式结构设计,由驱动机构带动搅拌器,使物料在氢化和脱氢过程中处于运动状态,加快反应进程,缩短生产时间;采用机械泵-罗茨泵-油扩泵的三级抽真空设计,使所述立式氢化脱氢炉内的极限真空度可达2.0

×

10-3

pa,大大减少反应过程中空气的进入,减低杂质含量,可以获得低氧的氢化脱氢钛合金粉末;采用本发明的制备方法制得的钛合金粉末杂质含量更低、细粉收得率更高。

[0094]

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。技术特征:

1.一种超细钛合金粉末的制备方法,其特征在于,包括:对原料进行清洗、烘干、去氧化处理后,加入氢化脱氢炉中;向所述氢化脱氢炉内充入氢气,发生氢化反应后,制得氢化物料;对所述氢化物料进行球磨,制得球磨物料;将所述球磨物料加入氢化脱氢炉内,发生脱氢反应后,制得脱氢物料,即为超细钛合金粉末。2.如权利要求1所述的制备方法,其特征在于,所述制得氢化物料的具体操作为:对所述氢化脱氢炉抽真空后,充入氩气进行洗气;再次抽真空,将所述氢化脱氢炉加热至250~380℃;向所述氢化脱氢炉内充入氢气,同时由搅拌器带动物料运动,直至氢化反应完成后,停止搅拌,并向所述氢化脱氢炉内充入氩气,进行降温,制得氢化物料。3.如权利要求1所述的制备方法,其特征在于,所述球磨物料的粒度不超过400目。4.如权利要求1所述的制备方法,其特征在于,所述制得脱氢物料的具体操作为:将所述球磨物料加入氢化脱氢炉内,对所述氢化脱氢炉抽真空后,充入氩气进行洗气;再次抽真空,将所述氢化脱氢炉加热至550~680℃;当所述氢化脱氢炉内温度升高至400℃时,开启搅拌器带动物料运动,脱氢8~16h后,停止搅拌,并向所述氢化脱氢炉内充入氩气,进行降温,制得脱氢物料,即为超细钛合金粉末。5.一种立式氢化脱氢炉,其特征在于,包括:炉体;所述炉体的顶部设置有驱动机构;所述驱动机构适于带动搅拌器,以使物料在氢化和脱氢过程中处于运动状态。6.如权利要求5所述的立式氢化脱氢炉,其特征在于,所述炉体的上部设置有气体分配环;所述气体分配环上开设有若干个沿炉体中心线分布的涡流孔。7.如权利要求6所述的立式氢化脱氢炉,其特征在于,各涡流孔沿着相同的时针方向且等间距设置;以及各涡流孔与气体分配环的上表面呈60

°

夹角,以使充入炉内的保护气体在进入后形成气涡。8.一种采用如权利要求1中所述制备方法制得的超细钛合金粉末。9.如权利要求8所述的超细钛合金粉末,其特征在于,所述超细钛合金粉末的粒径分布d50小于30μm,d90小于50μm。10.如权利要求8所述的超细钛合金粉末,其特征在于,所述超细钛合金粉末的氧含量不超过0.15%,氢含量不超过0.015%。

技术总结

本发明属于超细钛合金粉末技术领域,具体涉及一种超细钛合金粉末及其制备方法、立式氢化脱氢炉。其中超细钛合金粉末的制备方法,包括:对原料进行清洗、烘干、去氧化处理后,加入氢化脱氢炉中;向所述氢化脱氢炉内充入氢气,发生氢化反应后,制得氢化物料;对所述氢化物料进行球磨,制得球磨物料;将所述球磨物料加入氢化脱氢炉内,发生脱氢反应后,制得脱氢物料,即为超细钛合金粉末。采用本发明的制备方法制得的钛合金粉末杂质含量更低、细粉收得率更高。更高。更高。

技术研发人员:张雪宁 肖海波 彭炜 张晓平

受保护的技术使用者:盘星新型合金材料(常州)有限公司

技术研发日:2021.12.31

技术公布日:2022/4/12

声明:

“超细钛合金粉末及其制备方法、立式氢化脱氢炉与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1067

编辑:中冶有色技术网

来源:盘星新型合金材料(常州)有限公司

1067

编辑:中冶有色技术网

来源:盘星新型合金材料(常州)有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0