全部

383

383

0

0

旋转盘离心雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高质量球形粉末材料。该设备通过真空熔炼炉将金属熔化后,利用高速离心雾化器将金属液体破碎成细小液滴,并在雾化塔中冷却凝固成球形粉末。其技术优势在于高转速(60000-100000rpm)雾化能力,能够生产粒径均匀、流动性好、无孔隙的高质量球形粉末,适用于锂、铝、镁、锡、锌、金、银、铜及其合金、不锈钢等多种金属材料。

366

366

0

0

超声波振动雾化制备粉末材料生产装备是一种先进的冶金加工设备,广泛应用于中低熔点金属及合金粉末的生产。该设备通过真空或气体保护熔炼炉将金属熔化后,利用超声波振动系统将金属液体破碎雾化成细小液滴,再在雾化塔中冷却凝固成粉末。其技术优势在于能够生产出高纯度、低氧含量、球形度好且粒度分布均匀的粉末材料,同时具备设备简单、操作方便、能耗低、成本低等特点。此外,超声波雾化法还具有环保、节能、低碳等显著优势,可配置多套超声波发生器以提高生产效率,满足冶金行业对高品质粉末材料的需求。

343

343

0

0

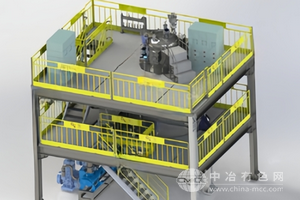

多功能组合雾化粉末材料生产设备是一种高度灵活且高效的冶金加工设备,专为满足多样化粉末或颗粒制备需求而设计。该设备通过模块化组合,可根据用户需求灵活配置不同的系统模块,实现从熔炼、雾化到粉末收集的全流程一体化生产。其强大的组合性不仅能够满足不同金属材料(如钢铁、铜合金、铝合金等)的雾化需求,还能生产出球形、非晶态或超细粉末等多种形态的产品。单套设备功能强大,占地面积小,相比传统多台设备组合更具经济性和空间优势。此外,设备支持用户根据实际需求进行合理定制,进一步提升了生产效率和灵活性。

366

366

0

0

水气联合雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高品质的超细金属粉末。该设备通过气体保护熔炼炉将金属熔化后,将金属熔液导入保温中间包,再通过高压气体雾化器将金属液体破碎成细小液滴。随后,这些液滴被高速水射流进一步雾化,形成更细小的金属液滴,并在水中迅速冷凝固化,最终生成类球形或非晶结构的超细粉末材料。设备具备低氧含量、稳定的工艺参数控制、集散控制系统、可调节的粉末粒径和形状等技术优势,能够生产平均粒径小于10微米的粉末材料。

350

350

0

0

高压水雾化粉末材料生产设备是一种先进的冶金加工设备,专门用于生产高品质金属粉末。该设备通过熔炼炉在惰性气体保护下熔化金属,随后将金属熔液导入保温中间包,并通过限流导流管输送至高压水雾化器。在雾化塔中,高速水射流将金属液体破碎雾化成细小液滴,并迅速冷凝固化成亚球形或不规则形粉末颗粒。设备具备多项技术优势,包括低氧含量的熔炼及雾化系统、稳定的工艺参数控制、集散控制系统、可调节的粉末粒径和形状、以及安全监控系统等。

361

361

0

0

真空熔炼雾化造粒生产设备是一种专为冶金行业设计的先进制造设备,用于生产高品质金属颗粒材料。该设备通过真空熔炼炉将金属熔化后导入保温中间包,再利用旋转盘雾化技术将金属液破碎成细小液滴,在雾化塔中冷却凝固形成颗粒。设备采用独特的旋转盘设计,能够精确控制颗粒的形貌、粒径等物理性能,生产出无空心、高纯度、球形或米粒状的金属颗粒,具有均匀性好、流动性佳、粒径分布窄等特点,成品率高达95%以上。其适用于铝、铜、锌、锡等金属及其合金,颗粒粒径范围为1-5mm,产能可达50kg/h(以铝计)。

255

255

0

0

真空熔炼雾化造粒生产设备是一种专为冶金行业设计的先进制造设备,用于生产高品质金属颗粒材料。该设备通过真空熔炼炉将金属熔化后导入保温中间包,再利用旋转盘雾化技术将金属液破碎成细小液滴,在雾化塔中冷却凝固形成颗粒。设备采用独特的旋转盘设计,能够精确控制颗粒的形貌、粒径等物理性能,生产出无空心、高纯度、球形或米粒状的金属颗粒,具有均匀性好、流动性佳、粒径分布窄等特点,成品率高达95%以上。其适用于铝、铜、锌、锡等金属及其合金,颗粒粒径范围为1-5mm,产能可达50kg/h(以铝计)。

402

402

0

0

GUF-0610N/200-700KHz超高频感应加热设备是一种先进的冶金加工工具,专为超小零件的焊接、淬火和加热而设计。该设备采用200KHz-700KHz的可调超高频技术,输入功率为6kW,输入电压为单相220V,暂载率高达80%,冷却水要求为0.2MPa、5L/min。其主机体积小巧(46×20×44cm,20kg),分机轻便(150×130×70cm,2.5kg),便于操作和移动。

368

368

0

0

大线圈超高频感应加热设备是一种专为特殊应用定制的高性能冶金设备,频率高达100kHz,功率范围为150-800kHz,适用于高频率、大功率的特殊材料熔炼和分析。该设备采用大线圈设计,能够满足复杂工艺要求,特别适用于特殊材料的熔炼和分析。其特点包括高频率、大功率输出,以及模拟量引出(0-5V、0-10V、4-20mA)和故障信号引出功能,便于与自动化系统集成。设备还具备参数显示功能,可实时监控运行状态。这种设备为冶金行业中的特殊材料加工和分析提供了高效、精准的解决方案,是高端材料研究和生产的理想选择。

382

382

0

0

GUF-30-400K/GUF-30A-400K分体超高频感应加热设备是一款专为冶金及热处理领域设计的高性能设备,具备高频率(150-400kHz)和大功率(30kW)的特点,广泛应用于齿轮、轴、刀具刃口的淬火、熔炼、锯条连续淬火以及不锈钢、钛等金属的高速加热。该设备采用三相380V、415V或480V输入电压,暂载率高达100%,冷却水要求为0.2MPa、10L/min,确保长时间稳定运行。

483

483

0

0

GHF-15A时间控制型感应加热设备是一款专为冶金及热处理领域设计的高频感应加热工具,广泛应用于金属熔炼、热处理、钎焊等工艺。该设备采用MOSFET功率器件和串联谐振电路,通过高频变压器输出低电压、大电流的高频电源,具备结构简单、体积小、重量轻、可靠性高、寿命长等特点。

296

296

0

0

HTG-30A超高频感应加热设备(又称超高频感应加热机)是一款专为冶金及热处理领域设计的先进设备,采用第三代逆变控制技术与MOS管开关器件,能够输出高达500kHz的大功率高频电源,具备卓越的可靠性和高效能。该设备广泛应用于冶金过程中的大小齿轮、轴类零件热处理,细金属丝加热以及碎料或粉末料的熔炼等工艺,尤其在钎焊中,通过快速加热与保温功能结合,可实现焊料的充分铺展,提升焊接质量。

492

492

0

0

中高频感应加热设备线圈(又称感应器、电磁换能器)是高频机和中频机等感应加热设备的核心能量输出部件,其性能直接影响设备的有效输出功率、工作效率、稳定性和使用寿命。感应线圈的匝数、直径、形状和尺寸等参数需根据阻抗匹配条件和工件工艺要求严格设计,以确保加热速度和效率。通常,线圈直径越大,圈数越少;直径越小,圈数越多。常见的感应器类型包括外表面加热感应器、内孔加热感应器、平面加热感应器等,适用于多种加热场景。在选材上,感应线圈应选用电阻率小的高纯铜,并根据最大工作电流选择合适的规格和壁厚。

276

276

0

0

超高频智能手持式焊接机LHG-SCY10KW-Z2P是一种先进的设备,它具备加热、焊接、钎焊、淬火、熔炼、锻造、热处理、热配合、热喷涂、热装等多种功能。

290

290

0

0

HTG型超高频感应加热设备具有频率高(可加热焊接最小0.1mm)、体积小、重量轻、故障率低,节能(比玻璃陶瓷电子管高频机省电70%)并且焊接点牢固美观精致,被焊接集合形状不受限制,表面花纹不会损伤,金属内部晶体结构不变,退火范围小,无明显焊接,小型继电器内部的不接触焊接,制冷业的耐高压焊接,首饰行业各部件间的金属饰品及金属工艺制造业的焊接。

296

296

0

0

HT-QHJ双工位铜接头高频焊机是一款专为冶金及金属管件焊接领域设计的高端智能焊接设备,广泛应用于铜接头与管件、不锈钢接头与管件、端盖与阀体等金属部件的高频钎焊。该设备采用先进的高频焊接技术,具备20KW~160KW的可定制功率,能够显著提高焊接效率,改善产品品质,同时降低劳动强度和生产成本。其在洁具行业、压缩机部件、洗衣机和水龙头等领域的应用,有效解决了传统人工火焰钎焊的难题,实现了焊接过程的自动化与精准化。

270

270

0

0

铝散热器铝管感应自动焊机是专为新能源电动汽车铝管焊接设计的高效设备,特别适用于铝接头、铝水嘴的焊接。该设备采用高频感应技术,能够实现快速、均匀的加热,从而确保焊接接头的高强度和良好密封性。这种非接触式的加热方法特别适合于铝合金材料的钎焊,因为铝合金在传统焊接过程中容易形成致密的氧化膜,导致焊接质量下降。感应铝钎焊能够精确控制加热温度和时间,有效避免了焊接过程中的气孔、熔蚀等缺陷。

372

372

0

0

电机转子热配合专用设备是一种高效、自动化的焊接解决方案,广泛应用于各种金属管材的钎焊工艺,特别是在新能源电动汽车铝管焊接领域,如铝接头、铝水嘴的焊接。该设备具备一体化设计,能够在同台机上完成上料、加热、装配、冷却、取料的全套流程,实现无人化生产,提高生产效率。此外,电机转子热配合加热设备典型应用:各种电机转子热配合、轴承热套,拆解、等金属过盈配合加热。

448

448

0

0

铜编织线自动焊接机是一款针对铜编织线焊接而研发的中频逆变电阻焊焊接设备,主要应用于铜编织线的自动焊接成型、自动切断、自动断料等自动化焊接生产。该设备特有的自动送料、断料系统能准确实现不同规格的铜编织线的焊接成型切断,生产的产品氧化面少,切断面平整美观,质量稳定,广泛应用于各种类型电器开关生产行业。铜编织线点焊机的焊接工艺特点包括无火花焊接,对焊接金属表面的要求不高,氧化或电镀均可以完成焊接,焊接时间短,不需任何助焊剂、气体或焊料等。采用中频焊接电源耗能低,能有效地降低生产成本。

中冶有色为您提供最新的广东有色金属加工设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日  2025年06月13日 ~ 15日

2025年06月13日 ~ 15日