全部

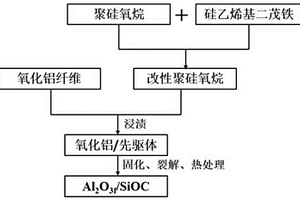

本发明公开了一种Al2O3f/SiOC雷达吸波型复合材料的制备方法,用于解决现有方法制备的雷达吸波复合材料性能差的技术问题。技术方案是采用化学改性法,将硅乙烯基二茂铁催化剂与液态聚硅氧烷反应制备出催化剂含量可控的改性聚硅氧烷先驱体。之后采用聚合物浸渍裂解的方法将该先驱体引入氧化铝纤维织物中,经固化热处理制备出复合材料,之后多次浸渍、固化、热处理使得复合材料致密化。该方法将催化剂铁元素直接键合到先驱体分子链上,所制备复合材料中吸波剂在低温下析出,且分散均匀,含量可控。采用该方法有效提高聚合物转化陶瓷的陶瓷产率,缩短制备周期。

本发明涉及一种无机复合材料与镍基高温合金材料间碳纳米管增韧连接层及方法,首先在复合材料表面原位生成具有钉扎效应的碳纳米管,然后以Ti箔、Ni箔、Cu箔作为中间层,连接无机复合材料和镍基高温合金。通过中间层与母材之间的反应,在纳米管孔隙填充中间层物料,获得纳米管增韧的连接层,增强了复合材料与镍基高温合金界面间的结合强度,缓解了因母材与连接层间热膨胀系数差异较大而产生的热应力集中问题,实现无机复合材料与镍基高温合金间的强结合。所得碳纳米管增韧连接层具有较高的连接强度,该方法具有很大的应用潜力,具备显著的经济和社会效益。

1049

1049

0

0

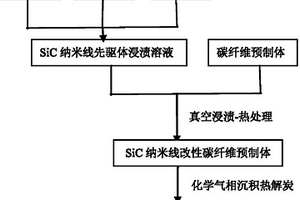

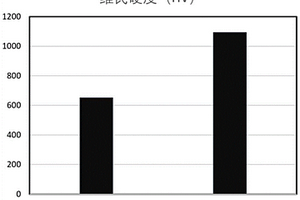

本发明公开了一种SiC纳米线改性C/C复合材料的制备方法,利用聚碳硅烷、二茂铁、二甲苯的混合溶液真空浸渗-碳纤维预制体-原位反应法向碳纤维预制体中引入SiC纳米线,再采用化学气相沉积热解炭得到SiC纳米线改性C/C复合材料。具体工程为:将碳纤维预制体清洗后烘干备用;配制聚碳硅烷、二茂铁、二甲苯的混合溶液,在真空环境下将混合溶液渗入碳纤维预制体,经烘干、高温热处理获得含SiC纳米线的碳纤维预制体;将所制备的含SiC纳米线的碳纤维预制体沉积热解炭得到SiC纳米线改性C/C复合材料试样。本发明利用SiC纳米线的增强增韧机制,提高材料的力学性能。与相同工艺下的未加SiC纳米线的C/C复合材料相比,加入SiC纳米线后,C/C复合材料的三点弯曲强度提高了9%~20%。

728

728

0

0

本发明提供了一种粉煤灰基多孔地质聚合物‑沸石复合材料、制备及应用;该材料的制备方法采用蒸压养护的方法,使得粉煤灰基多孔地质聚合物材料转变为粉煤灰基多孔地质聚合物‑沸石复合材料;该方法包括制备碱性激发剂、制备混合浆料、制备粉煤灰基多孔地质聚合物材料和制备粉煤灰基多孔地质聚合物‑沸石复合材料四个步骤。采用该制备方法制得的粉煤灰基多孔地质聚合物‑沸石复合材料的密度为300~500kg/m3,孔隙率为67~80%。本发明的制备方法首次采用蒸压养护法将沸石原位的负载在粉煤灰基多孔地质聚合物材料上,采用该制备方法制得的粉煤灰基多孔地质聚合物‑沸石复合材料具有高重金属吸附能力,能够直接应用于重金属污染处理中。

709

709

0

0

本发明提供了一种含WC‑Co金属陶瓷的轴承钢复合材料的制备方法,属于金属基复合材料制备技术领域。按照重量百分比计,组成该轴承钢复合材料的原料包括:7‑15%WC‑Co金属陶瓷粉末、余量为轴承钢基体粉末;本发明的含WC‑Co金属陶瓷的轴承钢复合材料,是将WC‑Co金属陶瓷增强粉末加入GCr15轴承钢基体粉末,并采用SLM技术制得的,其中,WC‑Co金属陶瓷具有高硬度、低摩擦系数和高熔点等特征,可以改善GCr15轴承钢摩擦性能,采用行星式球磨机对混合粉末进行充分混合,避免增材制造制备出来样品微观结构不均匀,保证了将粉末用于增材制造成形零件的性能,在适用于高性能WC‑Co金属陶瓷增强GCr15轴承钢复合材料复杂结构零部件的制造。

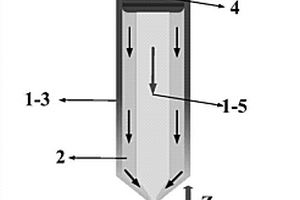

一种Ti-Zr-Nb-Cu-Be系非晶复合材料组织的调控方法及调控装置。所述非晶复合材料组织调控装置中,在所述石英罩开口端嵌入底座端面的卡槽内,在石英罩开口端的外圆周表面套装有真空密封罩。水冷铜管位于所述石英罩内。冷却水管的一端与出水口连接。真空密封罩、底座之间形成密封的舱体。在所述水冷铜管的平台段上分布有三段用于制备不同截面和尺寸的成型槽。应用本发明对Ti-Zr-Nb-Cu-Be系非晶复合材料组织的调控时,能够提供很高的冷速从而最终获得非晶复合材料。采用中频感应加热可以在满足加热的基础上,利用磁力搅拌的作用使非晶复合材料内部组织更加均匀,使其组织取得的显著的改变,并具有简单方便的特点。

772

772

0

0

本发明公开了一种纳米碳化硅协同改性麦秸秆复合材料的制备方法,具体为:将麦秸秆纤维放入乙烯基三甲氧基硅烷与纳米碳化硅悬浮液中,使用水浴加热法并不断搅拌,得到改性麦秸秆纤维;将制备的改性麦秸秆纤维和高密度聚乙烯分别放于烘箱中进行干燥;将充分干燥的改性麦秸秆纤维和高密度聚乙烯按比例称取,放置在混炼机中进行高温混炼得到共混物;将得到的共混物进行破碎,得到颗粒状的复合材料并将将复合材料放于烘箱中进行充分干燥;将得到的复合材料进行注塑成型,待冷却脱模后取出,得到标准试样。本发明解决了麦秸秆纤维与塑料基质高密度聚乙烯极性不同而导致的相容性差的问题,提高了麦秸秆纤维复合材料的整体性能。

690

690

0

0

本发明公开一种制备微纳尺度GF、PP复合材料的方法,采用单轴双模头离心喷吹设备,将聚丙烯熔体、玻璃熔体通过单轴双高速离心模头分别离心成0.1‑5微米丝,然后由高速定向气流吹离到着丝板,经过热压成型制备微纳尺度GF、PP复合材料。本发明采用单轴双模头离心喷吹设备制备微纳尺度GF、PP复合材料的方法可以实现5μm以下GF、PP复合材料的大规模工业化制备,特别是能制备得到0.1‑1μm的GF、PP复合材料具有经济、能耗低、微纳尺度结合、产率高、丝径均匀、大大提升材料力学性能和综合性能的特点,拉伸强度好。

本发明公开了氧化物包覆硅钛合金负极的制备方法及应用,所述制备方法是将硅(Si)、钛(Ti)和其他金属非金属元素(M)混合,熔炼成合金,将合金粉末搅拌球磨,制备成无定型纳米合金粉末,然后制备硅钛合金/石墨烯纳米复合材料,在惰性气体气氛保护条件下,在水溶液中制备氢氧化物包覆的硅钛合金/石墨烯纳米复合材料,然后在惰性气体保护条件下煅烧,制备得到氧化物包覆的硅钛合金/石墨烯纳米复合材料。本方法产量大、制备方法简单,无污染,制备得到的氧化物包覆硅钛合金纳米复合材料具有很高的克容量和首次充放电效率。本发明也公开了所制备的氧化物包覆硅钛合金负极材料在电池中的应用。

677

677

0

0

本实用新型公开了一种汽车用复合材料缠绕板簧,包括缠绕层、玻璃布补强层、环氧树脂涂层,所述玻璃布补强层位于缠绕层中间,所述玻璃布补强层与缠绕层同时成型,所述环氧树脂涂层与缠绕层的外侧固定连接,所述缠绕层的材质为高强玻璃纤维与环氧树脂缠绕而成,所述缠绕层的纤维缠绕方向为0°缠绕,所述缠绕层的纤维缠绕与玻璃布补强层交替缠绕,所述玻璃布补强层的内表面固定连接有内芯模。本实用新型,在复合材料缠绕板簧外部浇注新型环氧树脂类涂层,增强复合材料缠绕板簧的耐磨性、耐候性、绝缘性,同时具有较好的自洁性,解决了复合材料老化问题,提高了复合材料板簧行车的安全性和可靠性。

1133

1133

0

0

本发明公开了一种钽/钢双金属复合材料,包括钢基体和钢基体表面的钽涂层,钢基体和钽涂层之间分布有碳化钽颗粒,钢基体中含碳量为0.5~1.0wt%,钽涂层的厚度为20μm~60μm。本发明还公开了该钽/钢双金属复合材料的制备方法,采用较高含碳量的钢基体制备钽/钢双金属复合材料,通过真空磁控溅射将钽与钢基体复合在一起,再对钽钢复合材料进行780~820℃的“电场+温度场”复合退火处理,能够有效地消除Ta涂层在沉积过程中产生的残余应力,加速钢基体中C原子的扩散,促进TaC钉扎相的原位形成,改善界面性能,有效提高界面结合强度。

1037

1037

0

0

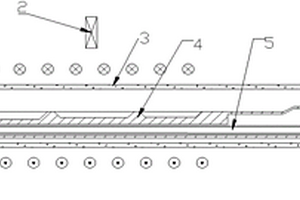

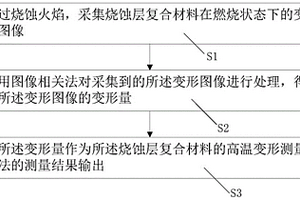

本发明公开了一种烧蚀层复合材料的高温变形图像的测量方法,所述烧蚀层复合材料的高温变形图像的测量方法包括:S1:透过烧蚀火焰,采集烧蚀层复合材料在燃烧状态下的变形图像;S2:利用图像相关法对采集到的所述变形图像进行处理,得到所述变形图像的变形量;S3:将所述变形量作为所述烧蚀层复合材料的高温变形图像的测量方法的测量结果输出。本发明所提供的一种烧蚀层复合材料的高温变形图像的测量方法,能够解决现有的测量方法由于高温导致变形图像测量稳定性和精度较低的问题。

874

874

0

0

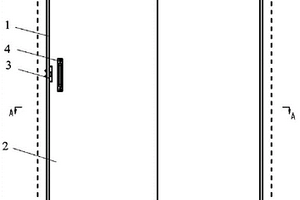

本实用新型公开了一种复合材料结构件用螺钉连接基座,包括:连接板和托板自锁螺母,所述托板自锁螺母铆接在连接板上;所述螺钉连接基座的连接板所在端与复合材料结构件胶接;本实用新型将托板自锁螺母固定在金属连接板或者塑料连接板上制作成预埋件,结构简单,重量轻,增加了预埋件的粘接面积和受力面积,能够在控制总重量的情况下,实现复合材料结构件与其他材料结构件稳固的螺纹连接,且该螺纹连接能够实现复合材料结构件与其他材料结构件的自锁,防止螺钉松脱。

715

715

0

0

本实用新型公开了一种适用于复合材料工具箱的密封结构,属于密封结构领域。一种适用于复合材料工具箱的密封结构,包括箱体和箱盖;箱盖通过边缘扣合在箱体上,箱体上设有箱体凸台,边缘与箱体凸台之间形成腔体,箱体凸台上设有密封条,密封条与箱盖相接触。本实用新型的适用于复合材料工具箱的密封结构,通过箱盖上的边缘和箱体上设有箱体凸台的设置,在箱体凸台上设有密封条,这种结构可以使密封条的受力面积为箱盖的大平面,从而使得密封条发生形变时产生均匀压力,本实用新型的密封结构能够达到复合材料工具箱防水防尘的需求。

1072

1072

0

0

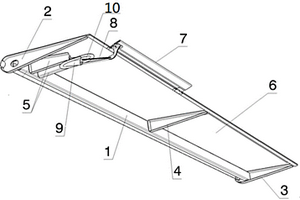

一种有调整片的通用飞机复合材料方向舵及制造方法,调整片设置在方向舵的尾缘上,该方向舵采用全复合材料胶接结构,含有由复合材料制作的梁、第一端肋、第二端肋、中间肋、组合支架肋和蒙皮,蒙皮以上述的梁、第一端肋、第二端肋、中间肋和组合支架肋为骨架,并将预制的梁、第一端肋、第二端肋、中间肋和组合支架肋胶接包覆,形成复合材料方向舵的整体外形,蒙皮上有一个操纵孔,另有一个操纵杆通过该操纵孔与调整片连接,所述的组合支架肋的前端缘条胶接在梁的中部腹板上,组合支架肋的后端位于操纵孔附近。

1057

1057

0

0

一种通用飞机复合材料方向舵及制造方法,该方向舵采用全复合材料胶接结构,含有由复合材料制作的梁、第一端肋、第二端肋、中间肋、蒙皮和翼尖及金属悬挂接头,所述的金属悬挂接头布置在梁的两端,第一端肋上设有金属悬挂接头通过孔,第一端肋的腹板内侧面胶接在梁的一端头,第二端肋的腹板内侧面胶接在梁的另一端头,中间肋的前端缘条胶接在梁的中部腹板上,上述翼尖胶接在第二端肋的腹板外侧面,蒙皮以上述的梁、第一端肋、第二端肋和中间肋为骨架,并将梁、第一端肋、第二端肋和中间肋胶接包覆,形成复合材料方向舵的整体外形。

732

732

0

0

本发明公开了一种紫铜颗粒增强镁基复合材料及其制备方法,具体涉及镁基复合材料领域,包括原料按重量百分比计包括纯镁或镁合金基体90wt%‑97.5wt%和Cu辅材2.5wt%‑10wt%。本发明制备的紫铜颗粒增强镁基复合材料,发挥出了紫Cu的高导热、高模量等特性,避免了合金化带来的缺陷,同时采用>40微米级球形紫Cu颗粒,克服了传统陶瓷颗粒与纤维、晶须增强镁基复合材料的低导热缺陷,以及在室温250±50℃温度室温至温成型,属于低温度制备和加工变形,可以避免Mg‑Cu发生化学反应生成化合物,并有效节约能源,降低成本,有效提高了复合材料的物理性能和力学性能,同时保留了镁轻质与高导热特性,拓宽了其作为功能‑结构材料的应用领域。

1179

1179

0

0

本发明属于高分子导电复合材料的技术领域,具体涉及一种高韧性高灵敏性高分子基温敏复合材料及其制备方法和应用。本发明提供一种高韧性高分子基温敏复合材料,所述复合材料包括高分子基体和导电填料,导电填料在高分子基体中形成导电网络,所述导电网络是由一维导电填料和二维导电填料构成的三维导电网络;其中,所述导电填料占所述高韧性温敏复合材料质量的0.1wt%~5w%,所述导电填料中一维导电填料与二维导电填料的质量比为1:1。利用本发明的方法制得的柔性应变传感器兼具高强度、高韧性和高灵敏性;并且本发明的实验方法简单异行,能够显著提高单体的有效使用率,便于工业化生产,扩大其应用领域。

784

784

0

0

本实用新型公开了一种树脂基复合材料车载隔断门,属于隔断门领域。一种树脂基复合材料车载隔断门,包括侧门框组件、上轨道组件和下门框组件,三者固定于车体上;上轨道组件上设有上轨道,下门框组件上设有下轨道,侧门框组件、上轨道组件和下门框组件之间的空间设有两扇门板组件;门板组件与侧门框组件之间、两个门板组件之间均设有密封条;门板组件由树脂基复合材料制成。本实用新型的两扇门板组件均能够在轨道上滑动,推拉方便;而密封条的设置,减轻了门板组件与其接触部件的碰撞力,能够有效延长隔断门的寿命;另一方面,门板组件由树脂基复合材料制成,本实用新型的隔断门具有重量轻,强度大的优点。

879

879

0

0

本发明公开了一种基于3D打印技术的核壳结构陶瓷复合材料成形方法,使用共挤出或同轴挤出方式,可得到由一种或一种以上基体材料与功能增强材料构成的核壳结构。核壳结构复合材料兼具基体与增强材料的优势,可同时具备良好的强度与韧性,性能优良。通过控制挤出浆料的直径与挤出速率,使得核壳结构模型能够快速精确的成形;本方法制得的核壳结构零件具有良好的力学性能,耐高温性能,并且含增强材料的核壳结构复合材料极大地提高了零件的强度和韧性,且在高温烧结过程中,不同的烧结环境可制得不同成分的材料,使得原始材料有较大的选择余地,可满足不同需求的复合材料零件制备。

874

874

0

0

本实用新型公开了一种纳米纤维定向和定域增强金属基复合材料制备装置,用于解决现有的制备过程需分预制体制备、预制体烧结和液体浸渗三种工艺进行的技术问题,其技术方案是将挤压模具、熔炼装置、电磁产生系统一体化设计,利用电磁场来实现复合材料的均匀搅拌、纳米纤维预取向以及确定纳米纤维的增强区域,通过挤压可一次快速成形纳米纤维定向和定域增强金属基复合材料制件。本实用新型采用电磁预取向和挤压取向相结合的方式,实现了纤维增强金属基复合材料中纤维的定向取向,可一次、低成本制造高性能的各向异性复合材料制件。通过线圈电源的交直流转换,方便地完成了均匀搅拌和纤维按需取向两个过程,使模腔内的增强纤维和金属均匀混合后定向取向。

1061

1061

0

0

本发明公开的一种麻纤维遗态结构C/Sn或C/Al复合材料的制备方法, 首先制备含掺杂Fe、La、Ce的纳米SnO2或Al2O3前躯体水溶液,然后,取 麻纤维并其对进行前处理;得到麻纤维原料或具有麻纤维遗态结构的晶态结 构C,并置于纳米氧化物前躯体水溶液中浸渍;之后,经高温真空反应热压 烧结、退火,制得麻纤维遗态结构C/Sn或C/Al复合材料。本发明制备方法, 将Sn或Al氧化物纳前躯体浸入麻纤维结构腔体内或周围,利用反应热压成 型工艺使纳米前躯体脱水为氧化物并与C反应还原得到金属Sn或Al,制得 的复合材料具有质轻,消振、吸音和减摩耐磨性好的特点,拓展麻纤维复合 材料应用领域,具有更广阔的应用前景。

764

764

0

0

本发明涉及碳纤维复合材料生产技术领域,公开了一种高性能碳纤维复合材料板的快速制备方法,针对现有技术中的碳纤维复合材料板生产周期长、成本高、效率低下的问题,现提出如下方案,其包括以下步骤:S1、预制体平板针刺,将平纹布、斜纹布、无纬布三种碳布与网胎裁切成所需要的尺寸交替叠加铺层,在平板针刺机上进行针刺,做出密度为0.45g/cm³的针刺平板预制体;S2、树脂浸渍,将S1中针刺好的平板预制体浸渍酚醛树脂,其中酚醛树脂中加入固化剂和石墨粉。本发明能在及短的时间内制备出高密度的碳纤维复合材料平板,有效提高了生产效率,而且可灵活的控制碳纤维预制体的厚度、树脂与石墨粉的比例,制备出相对应密度的碳纤维复合材料平板。

1101

1101

0

0

本发明公开了一种陶瓷基复合材料隔热屏及其制备方法,包括以下步骤:以含碳纤维束为原料制成纤维布;采用耐高温材料制备定型模具的内外模;将纤维布缠绕在定型模具的内模上,并采用校型模具和连接件将纤维布夹持固定后将内模、纤维布和外模缝合为一体,缠绕的纤维布即为纤维预制体;将纤维预制体表面依次沉积氮化硼界面层和碳化硅陶瓷基体,制得隔热屏坯料并进行加工,制得陶瓷基复合材料隔热屏半成品,然后继续在陶瓷基复合材料隔热屏半成品表面沉积碳化硅,制得陶瓷基复合材料隔热屏。该陶瓷基复合材料隔热屏可有效解决现有的隔热屏存在的重量大、耐高温性能差的问题。

1121

1121

0

0

本发明涉及一种含有α‑Al2O3涂层的炭/炭‑碳化硅复合材料坩埚,属于单晶硅拉制炉用热场部件技术领域。所述复合材料坩埚包括坩埚本体以及涂覆在坩埚本体内表面的α‑Al2O3涂层,坩埚本体是通过CVI工艺、树脂浸渍炭化工艺以及CVI工艺依次对炭纤维预制体进行热解炭、树脂炭以及碳化硅增密处理获得的体积密度为1.6g/cm3~1.8g/cm3的C/C‑SiC复合材料;其中,炭纤维预制体的体积密度为0.3g/cm3~0.6g/cm3,热解炭增密至1.0g/cm3~1.2g/cm3,树脂炭增密至1.4g/cm3~1.6g/cm3,碳化硅增密至1.6g/cm3~1.8g/cm3。所述复合材料坩埚既具有支撑作用又可保证熔融硅纯度,避免石英坩埚的使用,而且使用寿命显著提高,有效降低单晶硅拉制成本,解决了现有技术中必须同时使用石英坩埚和炭/炭复合材料坩埚拉制单晶硅所带来的问题。

本发明涉及一种C/SiC‑HfC复合材料零件过渡相涂层制备方法、过渡相涂层浆料及构件热防护方法,以解决目前C/SiC‑HfC复合材料零件在进行CVI沉积铆焊时,HfC基体与CVI沉积的SiC涂层之间模量失配导致热防护效果降低的技术问题。该过渡相涂层浆料由质量比为聚氮硅烷:二硼化铪:过氧化二异丙苯=1:(0.6~0.9):(0.01~0.03)组成。该过渡相涂层制备方法为:制备超高温改性C/SiC‑HfC陶瓷基复合材料零件,制备上述过渡相涂层浆料并涂刷在超高温改性C/SiC‑HfC陶瓷基复合材料零件的表面,进行固化。该构件热防护方法为:在超高温改性C/SiC‑HfC陶瓷基复合材料零件表面上制备过渡相涂层,并将其固定到构件上,进行化学气相浸渗沉积。

1060

1060

0

0

本发明涉及一种一维碳化铪HfC材料改性炭/炭复合材料的制备方法,通过CVD法成功地将一维HfC材料引入C/C复合材料的炭基体中,制备出了一维HfC材料改性C/C复合材料,以期待即改善C/C复合材料的抗烧蚀性能又不降低其力学性能。利用CVD工艺可控的优点,可有效控制一维HfC材料的形貌和尺寸,实现了在2D针刺炭毡或者炭布上大规模原位生长微米尺度的HfC晶须或纳米尺度的HfC纳米线。并获得了含有一维HfC材料的2D针刺炭毡和炭布叠层预制体,最终成功制备出一维HfC材料改性C/C复合材料。

1162

1162

0

0

本发明公开的在复合材料构件压实过程中抑制纤维起皱的方法,由于在复合材料构件成型中,形成纤维褶皱缺陷的本质是多叠层滑动相互影响,且在压实过程中无法控制,本发明方法以多阶梯压力触发复合材料厚度方向各叠层分别在不同的时刻开始滑动,从外到内渐进式压实各叠层,将混乱无序的叠层滑移转变为各叠层的有序滑移,克服现有压实原理中叠层同时滑动相互影响的局限;同时,保证叠层在缓慢的滑移速率下,通过层内纤维剪切运动释放纤维应力,避免纤维压缩失稳;该方法解决了复合材料构件成型过程中严重的褶皱缺陷难以控制的难题,这将显著提升复杂型面结构复合材料构件的设计和制造极限。

1157

1157

0

0

本发明公开了一种环氧可逆树脂基三维编织混杂结构复合材料的制备方法,包括制备法向纱,制备多轴向三维编织混杂结构预制件;将多官能团环氧树脂和酸酐类化合物混合,在室温下搅拌至混合均匀;随后加入乙酰丙酮锌,继续搅拌至乙酰丙酮锌溶解,形成均相体系,脱泡后得到环氧可逆树脂;采用VARTM技术制备复合材料。本发明以环氧可逆树脂为基体、以多轴向三维编织混杂结构预制件为增强体,制备树脂基复合材料。采用环氧可逆树脂对预制件进行固化,实现了预制件和环氧可逆树脂的回收,当固化过程中出现气泡、浇筑不匀等问题时,通过回收实现了价格昂贵的预制件的再利用,大大减少了成本,降低了复合材料的破坏率,减少了废弃复合材料的产生。

997

997

0

0

本实用新型实施例提供了一种耐电压复合材料及利用其制备的车顶罩板,从上往下依次包括:玄武岩纤维板、胶膜、泡沫芯材、胶膜、碳纤维板。新研制的这种耐电压复合材料车顶罩板,首先就是将这种优质的纤维材料编织成纤维布,并且进行预浸,制成预浸布,再根据耐电压复合材料车顶罩板的技术要求将其压制成复合板,耐电压复合材料车顶罩板基本结构为玄武岩纤维板+胶膜(航空用胶)+泡沫芯材(PET材质,泡沫本身结构稳定,隐现蜂窝格状)+胶膜(航空用胶)+碳纤维板复合成一体,制作成耐电压复合材料车顶罩板结构。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日