权利要求书: 1.一种回转窑钒渣焙烧下料系统,包括混合料料仓、斗式提升机、窑尾下料溜管和回转窑,在所述回转窑的窑尾设置有集灰箱,其特征是:在所述混合料料仓底部的出料口设置有圆盘

给料机,圆盘给料机的出料口与所述斗式提升机中部的进料口相连通;所述窑尾下料溜管内壁为镜面处理面,窑尾下料溜管安装在所述斗式提升机顶部的出料口上,窑尾下料溜管的出料口穿过集灰箱与回转窑的窑尾相连通,且窑尾下料溜管与集灰箱密闭连接;所述集灰箱底部的出料口通过排料管道连接有螺旋输送机,螺旋输送机的出料口与斗式提升机底部进料口相连通,且螺旋输送机的出料口与斗式提升机的进料口的中心线位于同一水平线上。

2.根据权利要求1所述的回转窑钒渣焙烧下料系统,其特征是:在所述窑尾下料溜管上设置有二个重力翻板阀,在所述集灰箱下方排料管道上设置有二个重力翻板阀。

3.根据权利要求2所述的回转窑钒渣焙烧下料系统,其特征是:在窑尾下料溜管上位于重力翻板阀下方设置有氮气管道,氮气管道出口方向与窑尾下料溜管出口方向相同,在氮气管道上设有氮气阀门。

4.根据权利要求1所述的回转窑钒渣焙烧下料系统,其特征是:在所述集灰箱的顶部通过烟气管道依次与换热器、袋式

除尘器相连通;所述袋式除尘器与烟囱通过管道相连通,在袋式除尘器与烟囱之间的管道上安装有风机。

5.根据权利要求1所述的回转窑钒渣焙烧下料系统,其特征是:在所述窑尾下料溜管外侧套装有高温合金保护套管,在高温合金保护套管和窑尾下料溜管之间设置有陶瓷纤维毡层。

6.根据权利要求1所述的回转窑钒渣焙烧下料系统,其特征是:所述窑尾下料溜管的材质为高铬合金。

7.根据权利要求1所述的回转窑钒渣焙烧下料系统,其特征是:所述窑尾下料溜管向下倾斜设置并与水平面夹角为40?60°。

说明书: 回转窑钒渣焙烧下料系统技术领域[0001] 本实用新型涉及一种回转窑钒渣焙烧下料系统。背景技术[0002] 目前,国内利用钒渣生产五氧化二钒过程中,回转窑是常用焙烧设备,将钒渣通过物料输送设备

皮带输送机、下料管输送至窑尾送入回转窑内,物料在窑内发生氧化、钠化反应,生成熟料从窑头排出。窑尾下料管为敞开式溜槽或圆筒式钢管,内表面较粗糙,钒渣混合物料因含盐、纯碱、水,该混合物料粘度较大,易粘料在下料管上,并在窑尾高温作用下逐渐烧结,造成系统堵塞,影响回转窑连续下料,需频繁停窑清理更换下料管,下料管使用周期短。并且,由于传统物料输送设备皮带输送机、下料设备下料管密封性差,钒渣混合物料输送至回转窑窑尾下料过程中,粉尘飞扬严重;回转窑窑尾集灰箱积尘后,人工清理粉尘费时费力;且窑尾密封性较差,大量空气通过窑尾下料管进入回转窑内,增加了窑尾烟气的含氧量,导致外排烟气污染物如颗粒物、NOx、SO2超标(大窑烟气污染物通过基准氧8%折算)。因此,传统的回转窑钒渣焙烧下料系统不但影响回转窑生产连续性,且粉尘飞扬、现场操作环境差,严重影响钒总收率,并且外排烟气污染物浓度超标。

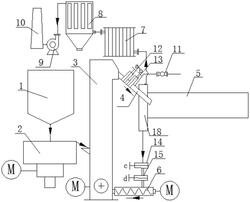

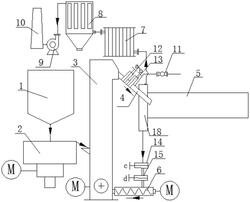

发明内容[0003] 本实用新型要解决的技术问题是提供一种回转窑钒渣焙烧下料系统,该下料系统结构简单,操作方便,生产连续,下料设备不粘料,避免物料烧结堵塞下料设备,延长下料设备使用周期,设备故障率低;并且,下料系统密封性好,减少窑尾烟气含氧量,使烟气污染物符合排放标准,实现清洁生产,节能减排。[0004] 本实用新型是这样实现的:[0005] 一种回转窑钒渣焙烧下料系统,包括混合料料仓、斗式提升机、窑尾下料溜管和回转窑,在所述回转窑的窑尾设置有集灰箱,其特殊之处在于:在所述混合料料仓底部的出料口设置有圆盘给料机,圆盘给料机的出料口与所述斗式提升机中部的进料口相连通;所述窑尾下料溜管内壁为镜面处理面,窑尾下料溜管安装在所述斗式提升机顶部的出料口上,窑尾下料溜管的出料口穿过集灰箱与回转窑的窑尾相连通,且窑尾下料溜管与集灰箱密闭连接;所述集灰箱底部的出料口通过排料管道连接有螺旋输送机,螺旋输送机的出料口与斗式提升机底部进料口相连通,且螺旋输送机的出料口与斗式提升机的进料口的中心线位于同一水平线上。[0006] 进一步的优选,在所述窑尾下料溜管上设置有二个重力翻板阀,在所述集灰箱下方排料管道上设置有二个重力翻板阀。[0007] 进一步的优选,在窑尾下料溜管上位于重力翻板阀下方设置有氮气管道,氮气管道出口方向与窑尾下料溜管出口方向相同,在氮气管道上设有氮气阀门。[0008] 进一步的优选,在所述集灰箱的顶部通过烟气管道依次与换热器、袋式除尘器相连通;所述袋式除尘器与烟囱通过管道相连通,在袋式除尘器与烟囱之间的管道上安装有风机。[0009] 进一步的优选,在所述窑尾下料溜管外侧套装有高温合金保护套管,在高温合金保护套管和窑尾下料溜管之间设置有陶瓷纤维毡层,以达到更好的隔热效果,并防止窑尾下料溜管高温影响使用寿命。[0010] 进一步的优选,所述窑尾下料溜管的材质为高铬合金,耐磨蚀,可长期使用。[0011] 进一步的优选,所述窑尾下料溜管向下倾斜设置并与水平面夹角为40?60°。[0012] 本实用新型有益效果:[0013] (1)窑尾下料溜管上增设氮气管道,不但可以阻止窑内热烟气外溢,并且能有效减少窑尾下料溜管的钒渣混合物料粘壁,而且降低回转窑窑尾外排烟气的氧含量。[0014] (2)窑尾下料溜管内壁做镜面处理,防止物料粘连管壁,避免物料高温烧结形成硬块而堵塞,确保回转窑窑尾进料的连续顺畅。[0015] (3)集灰箱下方排料管道采用二个重力翻板阀,具有良好的密封效果,且能保证集灰箱收集的粉尘物料及时返入回转窑内,粉尘物料卸放自动连续运行,无需人工清理集灰箱。[0016] (4)窑尾下料溜管上采用二个重力翻板阀,密闭效果好,有效防止冷空气进入回转窑内,降低回转窑窑尾外排烟气含氧量;在窑尾下料溜管内钒渣混合物料重力作用下,二个重力翻板阀依次开启,保证钒渣混合物料下料。[0017] (5)该下料系统设备少,易于操作,回转窑窑尾下料溜管与集灰箱密闭连接,避免粉尘溢出,改善现场环境;且回转窑窑尾外排烟气污染物符合环保排放标准,实现清洁生产,节能减排。附图说明[0018] 图1是本实用新型的装置示意图;[0019] 图2是图1的局部放大图;[0020] 图3是图2的A部放大图。[0021] 图中:1?混合料料仓,2?圆盘给料机,3?斗式提升机,4?窑尾下料溜管,5?回转窑,6?螺旋输送机,7?换热器,8?袋式除尘器,9?风机,10?烟囱,11?氮气阀门,12?重力翻板阀a,

13?重力翻板阀b,14?重力翻板阀c,15?重力翻板阀d,16?高温合金套管,17?陶瓷纤维毡层,

18?集灰箱。

具体实施方式[0022] 下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本实用新型保护的范围。[0023] 实施例[0024] 如图1?3所示,该回转窑钒渣焙烧下料系统,包括混合料料仓1,在所述混合料料仓1底部的出料口设置有圆盘给料机2,圆盘给料机2的出料口连接有斗式提升机3,且圆盘给料机2的出料口与斗式提升机3中部的进料口相连通;在所述斗式提升机3顶部的出料口设置有窑尾下料溜管4,窑尾下料溜管4向下倾斜设置且与水平面夹角为40?60°,本实施例以

40°为例;窑尾下料溜管4的材质为高铬合金,窑尾下料溜管4内壁为镜面处理面;在斗式提升机3的出料口下方设置有回转窑5,在回转窑5的窑尾安装有集灰箱18,所述窑尾下料溜管

4出料口穿过集灰箱18与回转窑5的窑尾相连通,且所述窑尾下料溜管4与集灰箱18密闭连接。

[0025] 在所述窑尾下料溜管4外侧套装有高温合金套管16,在高温合金套管16和窑尾下料溜管4之间设置有陶瓷纤维毡层17,以达到更好的隔热效果;所述的集灰箱18底部出料口通过排料管道连接有螺旋输送机6,所述螺旋输送机6出料口与斗式提升机3底部进料口相连通;且螺旋输送机6的出料口与斗式提升机3的进料口的中心线位于同一水平线上。[0026] 在所述集灰箱18顶部通过烟气管道依次与换热器7、袋式除尘器8相连通;所述袋式除尘器8与烟囱10相连通,在袋式除尘器8与烟囱10之间的管道上安装有风机9。[0027] 在所述窑尾下料溜管4上由上至下依次设有重力翻板阀a12和重力翻板阀b13,在所述集灰箱18下方排料管道上由上至下依次设有重力翻板阀c14和重力翻板阀d15;在窑尾下料溜管4上位于重力翻板阀b13下方设置有氮气管道,氮气管道出口方向与窑尾下料溜管4出口方向相同,在氮气管道上设有氮气阀门11。

[0028] 工作过程为:打开氮气阀门11,向窑尾下料溜管4内通入压力为0.4MPa的氮气,将钒渣混合物料通过混合料料仓1、圆盘给料机2进入斗式提升机3,钒渣混合物料经斗式提升机3提升后,送入窑尾下料溜管4内;窑尾下料溜管4上的重力翻板阀a12和重力翻板阀b13在窑尾下料溜管4内钒渣混合物料的重力作用下打开,钒渣混合物料进入回转窑5内,集灰箱18收集回转窑5内产生的粉尘物料进入排料管道,排料管道上的重力翻板阀c14和重力翻板阀d15在粉尘物料的重力的作用下打开,粉尘物料下落进入螺旋输送机6,由螺旋输送机6输送进入斗式提升机3中,钒渣混合物料与粉尘物料通过斗式提升机3共同送入窑尾下料溜管

4内,并继续进入回转窑5;回转窑5窑内烟气在风机9的作用下,经换热器7降温,经袋式除尘器8除尘后,由烟囱10排放。

声明:

“回转窑钒渣焙烧下料系统” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

1140

编辑:中冶有色技术网

来源:锦州钒业有限责任公司

1140

编辑:中冶有色技术网

来源:锦州钒业有限责任公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0