1.本发明涉及锂离子

电池材料技术领域,更具体地,涉及一种纳米球形

磷酸铁锂的制备方法及磷酸铁锂材料。

背景技术:

2.随着锂离子电池的发展,其电压平台高、能量密度大、无记忆效应、循环寿命长等优势逐渐显现出来,逐渐在日常生活、工业、军事等多种领域广泛应用。磷酸铁锂作为锂离子电池

正极材料,具有优良的安全性能和循环性能,对环境无污染,被认为是极具潜力的动力锂离子电池材料,成为近年来开发研究的热点。

3.现阶段,磷酸铁锂材料普遍采用碳热还原法制备,磷酸铁作为目前最常用的前驱体,同时提供铁源和磷源,其颗粒大小、形貌直接影响磷酸铁锂的性质,一般通过控制磷酸铁的形貌、颗粒等特征,控制磷酸铁锂的性质。专利申请cn107522188a提出了一种纳米球形磷酸铁的制备方法以及由该方法制备的纳米磷酸铁、磷酸铁锂和

锂电池,通过向可溶性的二价铁化合物溶液中滴加磷源化合物溶液和氧化剂溶液组成混合溶液,同时加入纳米球形控制剂并进行搅拌混合,在回流条件下,搅拌反应,对磷酸铁产品的形貌进行控制,过滤、煅烧,形成球形或类似球形形貌的磷酸铁产品,从而以此作为基础,提高磷酸铁锂的性能。

4.然而,现有技术磷酸铁锂的制备方法有如下缺陷:

5.(1)以磷酸铁作为铁源,其工艺过程需要氧化剂,成本较高,磷酸铁一般为纳米棒状,比表面积较小,虽然也有少数纳米球形,但其更多依赖于纳米球形控制剂,工艺较为复杂,成本较高。

6.(2)现有技术中的磷酸铁锂的倍率性能较差,电子导电率较低,材料内阻较高。

技术实现要素:

7.针对现有技术所存在的技术问题,本发明提供了一种纳米球形磷酸铁锂的制备方法及磷酸铁锂材料,以钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,过程中不需要氧化剂,降低了生产成本。采用中空多孔的磷酸亚铁为前驱体,将钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,提高了材料的电子导电率,降低了材料内阻。同时,电解液可以进入到内部孔洞中,可有效提高锂离子的迁移速率,提高倍率性能。

8.本发明提供一种纳米球形磷酸铁锂的制备方法,包括以下步骤:

9.预混浆料:采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,采用磷酸锂作为锂源,采用乙酸钴作为钴源,采用蔗糖和柠檬酸作为混合碳源,加入预混罐中,各种物料逐一加入,并在预混过程中分阶段加入适量纯水,控制浆料固含量30%

?

35%;

10.砂磨:采用砂磨机将浆料研磨至浆料粒径d50≤0.15um,d99≤1.0um;

11.喷雾干燥:对研磨后的浆料进行喷雾干燥,控制干燥后的物料粒径d50:5um

?

10um,水分<1.0%;

12.烧结:采用辊道炉,在惰性气体氛围下烧结制备得到钒钴联合掺杂的磷酸铁锂材

料;

13.筛分除铁:对烧结后的磷酸铁锂材料进行筛分除铁至磁性物质含量<0.3ppm,得到纳米球形磷酸铁锂成品。

14.本发明通过采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,过程中不需要氧化剂,降低了生产成本。采用磷酸锂作为锂源,采用乙酸钴作为钴源,将钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,提高了材料的电子导电率,降低了材料的内阻。采用蔗糖和柠檬酸作为混合碳源,其中柠檬酸在作为碳源的同时,还可以作为分散剂,使得颗粒大小均匀,防止物料团聚。通过对浆料进行超细研磨,控制浆料粒径d50≤0.15um,d99≤1.0um,从而降低材料的一次颗粒大小,有利于缩短锂离子扩散路径,提高材料的倍率性能。本发明提出的一种纳米球形磷酸铁锂的制备方法,以中空多孔的磷酸亚铁为前驱体,将钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,可以提高材料的电子导电率,降低材料内阻,同时,电解液可以进入到内部孔洞中,可有效提高锂离子的迁移速率,提高倍率性能。制备出来的磷酸铁锂成品的一次粒子为纳米级的类球形颗粒,粒径大小均匀,介于40nm

?

80nm之间,倍率性能优良,10c放电容量>145mah/g,比表面积bet≥20m2/g,振实密度tp≥1.35g/cc。

15.进一步地,在上述技术方案中,所述钒掺杂多孔型无水磷酸亚铁的制备方法包括以下步骤:

16.将偏钒酸铵晶体与纯水混合,纯水温度15℃

?

25℃,然后进行研磨,得到钒盐料液;

17.将上述钒盐料液加入到磷酸铵溶液中,配制得到磷酸盐溶液,控制所述磷酸盐溶液磷含量为4wt%

?

6wt%,温度为20

±

5℃;

18.以精制硫酸亚铁溶液为底液,加纯水稀释后制备得到硫酸亚铁反应溶液,所述硫酸亚铁反应溶液中硫酸亚铁含量控制在160g/kg

?

220g/kg,ph值为3

?

4,温度为20

±

5℃;

19.上述精制硫酸亚铁溶液所述精制过程为向钛白粉副产物硫酸亚铁晶体溶解后的溶液中加入ph调节剂,调节ph值至4~4.5,然后过滤杂质;所述ph调节剂为铁粉、氨水、碳酸(氢)钠、片碱、碳酸(氢)铵、碳酸(氢)钾中的一种或一种以上的组合。将所述磷酸盐溶液滴加到所述硫酸亚铁反应溶液中,同时控制氨水加入流量,使得反应体系的ph值稳定在4.5

?

5.5,反应过程中控制体系温度≤30℃,控制氨水和磷酸盐溶液的滴加时间为40

±

5min,滴加结束后,继续搅拌反应50min,制备得到磷酸亚铁浆料;

20.将所述磷酸亚铁浆料固液分离后采用纯水洗涤滤饼至洗水电导≤200us/cm,采用惰性气氛保护的烘箱干燥,在120℃

?

160℃条件下,烘干滤饼至水分<1%,得到八水磷酸亚铁粉末;

21.采用回转炉于450℃

?

600℃惰性气体氛围下,对八水磷酸亚铁粉末进行烧结,烧结时间为2h

?

4h,制备得到所述钒掺杂多孔型无水磷酸亚铁。

22.具体地,在上述技术方案中,所述钒掺杂多孔型无水磷酸亚铁以精制硫酸亚铁溶液为铁源,以磷酸铵溶液为磷源,以氨水作为酸碱调节剂,以偏钒酸铵晶体为钒源,铁源、钒源与磷源的加入量按照铁元素、钒元素、磷元素的物质的量之比n(fe):n(v):n(p)=1:(0.06

?

0.1):(0.68

?

0.75)确定。

23.所述钒盐料液具体制备工艺为:将偏钒酸铵晶体加入到15℃

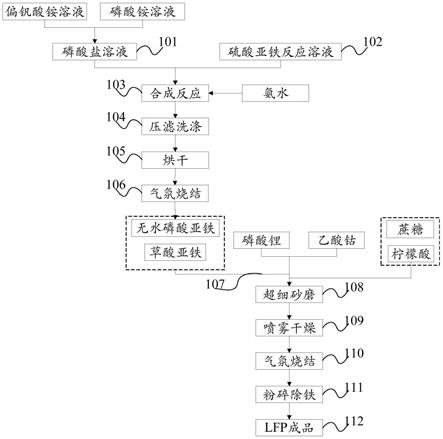

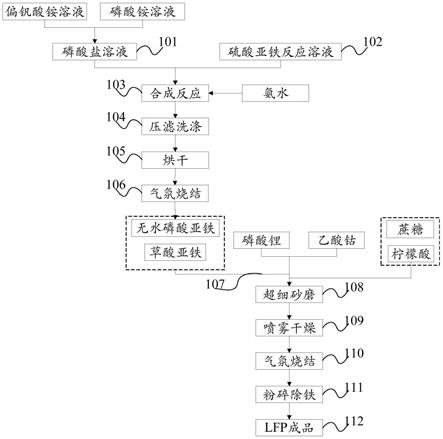

?

25℃冷水中,采用砂磨机将其研磨至粒径d50 100

?

150nm,得到钒盐料液。

24.本发明采用偏钒酸铵为钒源,由于偏钒酸铵微溶于冷水,也不溶于磷酸铵溶液,在反应过程中,通过控制体系的温度,使研磨后的纳米级偏钒酸铵在反应体系中以晶体的形式存在,可以作为磷酸亚铁沉淀反应的晶核,同时也可与新生成的磷酸亚铁沉淀相互掺杂,形成磷酸亚铁与偏钒酸铵的共沉淀物,在高温烧结过程中,偏钒酸铵分解,生成v2o5、水蒸气和氨气,形成内部孔洞,同时v2o5均匀分布在孔洞中,得到钒掺杂的多孔型无水磷酸亚铁,也即纳米球形磷酸铁锂的制备方法中的中空多孔磷酸亚铁前驱体,该钒掺杂的多孔型无水磷酸亚铁的制备方法,简单可靠,成本较低,材料也较为简单,无需纳米球形控制剂进行形貌控制,也无需氧化剂,而且得到的钒掺杂的多孔型无水磷酸亚铁作为纳米球形磷酸铁锂制备中的前驱体,既为钴掺杂提供了孔洞,有利于提高材料的电子导电率,降低材料内阻,而且,电解液可以进入内部孔洞,有利于提高锂离子的迁移速率,从而提高了倍率性能。

25.需要说明的是,作为磷源的磷酸铵溶液可以为磷酸一铵溶液和/或磷酸二铵溶液。硫酸亚铁反应溶液中硫酸亚铁含量控制在160g/kg

?

220g/kg,ph值为3

?

4,温度为20

±

5℃。

26.进一步地,在上述技术方案中,混合铁源和锂源的加入量按照铁锂元素物质的量之比n(fe):n(li)=1:(1.05

?

1.08)来确定,所述混合铁源中钒掺杂多孔型无水磷酸亚铁、草酸亚铁提供的铁的物质的量之比为1:(0.02

?

0.04),钴源的加入量按照磷酸铁锂成品中钴元素含量700ppm

?

1000ppm来确定,碳源的加入量按照磷酸铁锂成品中碳元素含量2.2wt%

?

2.6wt%来确定,所述柠檬酸与所述蔗糖的质量比为(0.05

?

0.08):1。

27.本发明通过限定混合铁源中钒掺杂多孔型无水磷酸亚铁、草酸亚铁的配比,实现了对磷酸铁锂形貌、粒径的进一步控制,有利于提高比表面积以及粒径大小均匀性。本发明通过对蔗糖、柠檬酸加入量的限定,控制了碳源的含量,以及分散效果,使得制备出来的磷酸铁锂颗粒大小均匀,能够有效防止物料团聚。

28.优选地,在上述技术方案中,所述预混浆料具体包括以下步骤:

29.预先向预混罐中加入一半的纯水打底;

30.再将各种物料逐一加入所述预混罐中,每加完一种物料,用5kg

?

20kg纯水冲洗所述预混罐的罐壁,最后将剩余纯水一次性加入。

31.本发明通过预先加入一半纯水打底,然后每加完一种物料,用纯水冲洗罐壁,有效防止了物料粘附在预混罐罐壁上,从而保障了物料配比的准确性。

32.需要说明的是,纯水的加入总量需要进行控制,保证浆料固含量控制在30%

?

35%。

33.砂磨采用直径为0.3mm的氧化锆珠作为研磨介质,研磨效率较高,研磨效果较好,将浆料粒径研磨至d50≤0.15um,d99≤1.0um。

34.优选地,在上述技术方案中,所述喷雾干燥的工艺条件为:采用离心式喷雾干燥机,雾化轮的转速为15000rpm

?

17000rpm,采用热氮气做为热源,氮气的温度为240℃

?

250℃,出料温度为80℃

?

90℃。出风口的氮气收集处理后再次加热循环利用。

35.本发明采用离心式喷雾干燥机进行喷雾干燥,喷雾过程中,中空多孔的磷酸亚铁前驱体的表面及内部孔洞中的水会挥发出来,乙酸钴会均匀附着在内部孔洞中及外表面,有利于将钴掺杂到磷酸铁锂材料中。

36.在本发明的具体实施方式中,所述烧结的工艺条件为:采用气氛辊道炉进行烧结,惰性气体采用氮气或者氩气,在700℃

?

750℃条件下保温6h

?

9h,控制所述气氛辊道炉内以

体积分数计的氧含量<3ppm,控制所述气氛辊道炉内的压力为10pa

?

15pa。

37.本发明采用气氛辊道炉进行烧结,烧结过程中,乙酸钴会分解,生成水蒸气、碳以及氧化钴,制备得到钒钴联合掺杂的磷酸铁锂材料,钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,有利于提高材料的电子导电率,降低材料的内阻,提高倍率性能,制备出来的磷酸铁锂材料倍率性能优良,10c放电容量>145mah/g。

38.在本发明的一个优选实施方式中,所述筛分除铁具体包括以下步骤:

39.将烧结后的磷酸铁锂材料过超声波

振动筛进行筛分,其中,筛网目数为60目

?

80目;

40.再采用二级电磁除铁器进行除铁,导磁网的磁性强度≥15000gs,除铁至磁性物质含量<0.3ppm后停止。

41.本发明通过超声波振动筛进行筛分,采用二级电磁除铁器进行除铁,在除铁合格后包装即可得到成品磷酸铁锂,制备方法简单可靠。

42.本发明还提出了一种磷酸铁锂材料,由上述纳米球形磷酸铁锂的制备方法制备得到,磷酸铁锂材料的一次粒子为纳米级的类球形颗粒,粒径为40nm

?

80nm。

43.本发明提出的磷酸铁锂材料,倍率性能优良,10c>145mah/g,比表面积bet≥20m2/g,振实密度tp≥1.35g/cc。

44.与现有技术相比,本发明的有益效果为:

45.(1)本发明所提供的一种纳米球形磷酸铁锂的制备方法通过采用中空多孔的磷酸亚铁作为前驱体,钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,从而提高了磷酸铁锂材料的电子导电率,降低了材料内阻,同时,在使用时,电解液可以进入到内部孔洞中,可以有效提高锂离子的迁移速率,提高倍率性能;

46.(2)本发明所提供的一种纳米球形磷酸铁锂的制备方法通过采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,相对于现有技术中的磷酸铁工艺来说,过程中不需要氧化剂;同时在烧结过程中,由于采用了二价铁源,不需要将三价铁还原为二价铁,碳源只起包覆作用,可降低蔗糖使用量,降低生产成本;

47.(3)本发明所提供的一种纳米球形磷酸铁锂的制备方法通过采用蔗糖和柠檬酸作为混合碳源,柠檬酸既起到作为碳源的作用,又起到分散剂的作用,使得颗粒大小均匀,有效防止了物料的团聚;同时较高的碳含量,也有助于增强材料的导电性,提高材料的导电性;

48.(4)本发明所提供的一种纳米球形磷酸铁锂的制备方法采用超细研磨,浆料粒径d50达到150nm以下,能有效缩短锂离子扩散路径,提高材料的倍率性能;

49.(5)本发明所提供的一种纳米球形磷酸铁锂的制备方法中所采用的中空多孔磷酸亚铁前驱体,也即钒掺杂多孔型无水磷酸亚铁的制备过程中无需特殊的纳米球形控制剂进行形貌控制,也无需氧化剂,采用偏钒酸铵为钒源,在反应过程中,通过控制体系的温度,使研磨后的纳米级偏钒酸铵在反应体系中以晶体的形式存在,可以当作为磷酸亚铁沉淀反应的晶核,同时也可与新生成的磷酸亚铁沉淀相互掺杂,形成磷酸亚铁与偏钒酸铵的共沉淀物,在高温烧结过程中,偏钒酸铵分解,生成v2o5、水蒸气和氨气,形成内部孔洞,同时v2o5均匀分布在孔洞中,制备方法简单可靠。

50.(6)本发明所提供的一种纳米球形磷酸铁锂的制备方法制备出来的磷酸铁锂材料

的一次粒子为纳米级的类球形颗粒,粒径为40nm

?

80nm,倍率性能优良,10dc>145mah/g,0.5dc>150mah/g,fcc>155mah/g,比表面积bet≥20m2/g,振实密度tp≥1.35g/cc。

附图说明

51.图1为本发明实施例1所提供的一种纳米球形磷酸铁锂的制备方法的流程示意图;

52.图2为根据本发明实施例1所提供的一种纳米球形磷酸铁锂的制备方法所制备出来的磷酸铁锂材料的sem图;

53.图3为根据本发明实施例1所提供的一种纳米球形磷酸铁锂的制备方法所制备出来的磷酸铁锂材料的sem图;

54.图4为根据本发明实施例1所提供的一种纳米球形磷酸铁锂的制备方法所制备出来的磷酸铁锂材料的xrd图;

55.图5为在本发明实施例1所提供的一种纳米球形磷酸铁锂的制备方法的制备过程中所制备得到的钒掺杂多孔型无水磷酸亚铁的sem图;

56.图6为根据对比例4所提供的现有磷酸铁技术路线制备出来的磷酸铁锂材料的sem图。

具体实施方式

57.下面结合具体实施例对本发明作进一步的详细说明,以使本领域的技术人员更加清楚地理解本发明。

58.以下各实施例,仅用于说明本发明,但不止用来限制本发明的范围。基于本发明中的具体实施例,本领域普通技术人员在没有做出创造性劳动的情况下,所获得的其他所有实施例,都属于本发明的保护范围。

59.在本发明实施例中,若无特殊说明,所有原料组分均为本领域技术人员熟知的市售产品;在本发明实施例中,若未具体指明,所用的技术手段均为本领域技术人员所熟知的常规手段。

60.在本发明实施例中,所使用的原料均为常规市售产品。

61.实施例1

62.如图1所示,本发明实施例提供了一种纳米球形磷酸铁锂的制备方法,包括以下步骤:

63.(1)制备磷酸亚铁,以精制硫酸亚铁溶液为铁源,以磷酸铵溶液为磷源,以氨水作为酸碱调节剂,以偏钒酸铵晶体为钒源,其中,铁源、钒源与磷源的加入量按照铁元素、钒元素、磷元素的物质的量之比n(fe):n(v):n(p)=1:0.06:0.70确定:

64.s101,制备磷酸盐溶液,将偏钒酸铵晶体加入到20

±

5℃冷水中,采用砂磨机将其粒径研磨至d50 100nm

?

150nm,得到钒盐料液,将钒盐料液加入到磷酸铵溶液中,配制得到磷酸盐溶液,控制磷酸盐溶液中磷元素含量5wt%,温度20

±

5℃;

65.s102,制备硫酸亚铁反应溶液,采用经氨水调节ph值至4

?

4.5除杂过滤精制得到的精制硫酸亚铁溶液作为底液,加纯水稀释后制备得到硫酸亚铁反应溶液,硫酸亚铁反应溶液中硫酸亚铁含量控制在200g/kg,ph值为3

?

4,温度为20

±

5℃;

66.s103,合成反应,以硫酸亚铁反应溶液打底,将磷酸盐溶液滴加到硫酸亚铁反应溶

液中,同时通过控制氨水加入流量,使反应体系ph值稳定在4.5

?

5.5,控制氨水和磷酸盐溶液滴加时间40

±

5min,滴加结束继续搅拌反应50min,制备得到磷酸亚铁,反应过程中,控制体系温度≤30℃;

67.s104,压滤洗涤,将制备的磷酸亚铁浆料固液分离后采用纯水洗涤滤饼至洗水电导≤200us/cm;

68.s105,烘干采用惰性气氛保护的烘箱,在150℃条件下,烘干至水分<1%,得到八水磷酸亚铁粉末;

69.s106,气氛烧结,然后采用回转炉于550℃惰性气体氛围下,对八水磷酸亚铁粉末进行烧结,烧结时间为3h,制备得到钒掺杂多孔型无水磷酸亚铁,其sem图如图5所示。

70.(2)制备磷酸铁锂,采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,采用磷酸锂作为锂源,采用乙酸钴作为钴源,采用蔗糖和柠檬酸作为混合碳源,混合铁源和锂源的加入量按照各元素物质的量之比n(fe):n(li)=1:1.06来确定,混合铁源中钒掺杂多孔型无水磷酸亚铁、草酸亚铁提供的铁的物质的量之比为1:0.03,钴源的加入量按照磷酸铁锂成品中钴元素含量700ppm来确定,碳源的加入量按照磷酸铁锂成品中碳元素含量2.2wt%来确定,柠檬酸与蔗糖的质量比为0.06:1,

71.s107,预混,预先向预混罐中加入一半的纯水打底,将各种物料逐一加入预混罐中,每加完一种物料,用纯水总量的5%冲洗预混罐的罐壁,最后将剩余纯水全部加入,整个预混工序控制浆料固含量在30%

?

35%之间;。

72.s108,超细砂磨,采用砂磨机进行超细研磨,研磨介质采用直径0.3mm的氧化锆珠,研磨至浆料粒径d50≤0.15um,d99≤1.0um。

73.s109,喷雾干燥,采用离心式喷雾干燥机,雾化轮的转速控制在17000rpm,干燥过程采用热氮气做为热源,氮气的温度为245

±

5℃,出料温度为85

±

5℃,控制干燥后的物料粒径d50:5μm

?

10μm,水分<1.0%,出风口的氮气收集再生后可以再次加热重复利用。

74.s110,气氛烧结,采用气氛辊道炉进行烧结,惰性气体采用氮气,在700

±

5℃条件下保温8h,控制炉内氧含量(体积分数)<3ppm,炉内压力10pa

?

15pa。

75.s111,筛分除铁,将烧结后的磷酸铁锂材料过超声波振动筛进行筛分,其中,筛网目数为60目,采用二级电磁除铁器进行除铁,除铁至磁性物质含量<0.3ppm后停止;

76.s112,包装得到成品磷酸铁锂,也即lfp成品,其sem图如图2

?

图3所示,xrd图如图4所示。

77.实施例2

78.本发明实施例提供了一种纳米球形磷酸铁锂的制备方法,与实施例1的不同之处在于:

79.制备磷酸亚铁时,铁源、钒源与磷源的加入量按照铁元素、钒元素、磷元素的物质的量之比n(fe):n(v):n(p)=1:0.1:0.75确定,制备磷酸铁锂时,碳源的加入量按照磷酸铁锂成品中碳元素含量2.6wt%来确定,钴源的加入量按照磷酸铁锂成品中钴元素含量1000ppm来确定。

80.实施例3

81.本发明实施例提供了一种纳米球形磷酸铁锂的制备方法,与实施例1与实施例2的不同之处在于:

82.制备磷酸亚铁时,铁源、钒源与磷源的加入量按照铁元素、钒元素、磷元素的物质的量之比n(fe):n(v):n(p)=1:0.08:0.73确定,制备磷酸铁锂时,碳源的加入量按照磷酸铁锂成品中碳元素含量2.4wt%来确定,钴源的加入量按照磷酸铁锂成品中钴元素含量850ppm来确定。

83.对比例1

84.与实施例3的不同之处在于:

85.采用硫酸亚铁溶液和磷酸盐溶液为铁源和磷源,采用氨水为ph调节剂,在制备磷酸亚铁过程中不掺杂钒元素,得到常规的磷酸亚铁(内部无孔洞);在制备磷酸铁锂时,掺杂v、co元素,掺杂量与实施例3相同,其他制备工艺均与实施例3相同。

86.对比例2

87.与实施例3的不同之处在于:

88.在制备磷酸铁锂时,砂磨粒径d50控制在400nm

?

500nm,碳含量控制在1.5wt%

?

1.8wt%,其他制备工艺均与实施例3相同。

89.对比例3

90.与实施例3的不同之处在于:

91.在制备磷酸亚铁时,不掺杂钒,得到常规的磷酸亚铁(内部无孔洞);在制备磷酸铁锂时,不掺杂钴;其他制备工艺均与实施例3相同。

92.对比例4

93.与上述实施例和对比例的不同之处在于:

94.采用常规的碳热还原法制备工艺,即以磷酸铁为磷源和铁源,以

碳酸锂为锂源,以葡萄糖为碳源来制备磷酸铁锂,控制成品碳含量为1.5wt%

?

1.8wt%。其sem图如图6所示。

95.上述实施例1

?

3和对比例1

?

4制备出来的磷酸铁锂材料的性能数据如下表1所示:

96.表1

[0097][0098]

结果分析:

[0099]

分析表1,可以看出,本发明实施例中制备得到的磷酸铁锂材料的比表面积bet≥20m2/g,振实密度tp≥1.35g/cc;对比

电化学性能检测结果可以看出,实施例与对比例制备得到的磷酸铁锂材料在0.1c低倍率放电条件下,放电性能基本接近,在0.5c放电条件下,对比例放电性能略低于实施例,而在10c大倍率放电条件下,实施例电性能均大于145mah/g,而对比例放电性能明显低于实施例。本发明提出的一种纳米球形磷酸铁锂的制备方法不但简单可靠,而且制备出来的磷酸铁锂材料的倍率性能得到了显著提升。

[0100]

分析图2和图3,可以看出,由本发明实施例制备出来的磷酸铁锂材料的一次粒子

为纳米级的类球形颗粒,一次粒子粒径介于40

?

80nm。

[0101]

分析图5,可以看出由本发明实施例制备得到的无水磷酸亚铁为中空多孔型。

[0102]

对比图2、图3以及图6,可以看出实施例制备得到的磷酸铁锂材料颗粒大小均匀,而对比例4制备得到的磷酸铁锂材料中存在一些较大的颗粒。

[0103]

在此有必要指出的是,以上实施例仅限于对本发明的技术方案做进一步的阐述和说明,并不是对本发明的技术方案的进一步的限制,本发明的方法仅为较佳的实施方案,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。技术特征:

1.一种纳米球形磷酸铁锂的制备方法,其特征在于,包括以下步骤:预混浆料:采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,采用磷酸锂作为锂源,采用乙酸钴作为钴源,采用蔗糖和柠檬酸作为混合碳源,加入预混罐中,各种物料逐一加入,并在预混过程中分阶段加入适量纯水,控制浆料固含量30%

?

35%;砂磨:研磨至浆料粒径d50≤0.15um,d99≤1.0um;喷雾干燥:对研磨后的浆料进行喷雾干燥,控制干燥后的物料粒径d50:5um

?

10um,水分<1.0%;烧结:烧结制备得到钒钴联合掺杂的磷酸铁锂材料;筛分除铁:对烧结后的磷酸铁锂材料进行筛分除铁至磁性物质含量<0.3ppm,得到纳米球形磷酸铁锂成品。2.根据权利要求1所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述钒掺杂多孔型无水磷酸亚铁的制备方法包括以下步骤:将偏钒酸铵晶体与纯水混合,纯水温度15℃

?

25℃,然后进行研磨,得到钒盐料液;将钒盐料液加入到磷酸铵溶液中,配制得到磷酸盐溶液,控制所述磷酸盐溶液中磷含量为4wt%

?

6wt%,温度为20

±

5℃;以精制硫酸亚铁溶液为底液,加纯水稀释后制备得到硫酸亚铁反应溶液,所述硫酸亚铁反应溶液中硫酸亚铁含量控制在160

?

220g/kg,ph值为3

?

4,温度为20

±

5℃;将所述磷酸盐溶液滴加到所述硫酸亚铁反应溶液中,同时控制氨水加入流量,使得反应体系的ph值稳定在4.5

?

5.5,反应过程中控制体系温度≤30℃,控制氨水和磷酸盐溶液的滴加时间为40

±

5min,滴加结束后,继续搅拌反应50min,制备得到磷酸亚铁浆料;将所述磷酸亚铁浆料固液分离后采用纯水洗涤滤饼至洗水电导≤200us/cm,采用惰性气氛保护的烘箱干燥,在120℃

?

160℃条件下,烘干滤饼至水分<1%,得到八水磷酸亚铁粉末;采用回转炉于450℃

?

600℃惰性气体氛围下,对八水磷酸亚铁粉末进行烧结,烧结时间为2h

?

4h,制备得到所述钒掺杂多孔型无水磷酸亚铁。3.根据权利要求2所述的纳米球形磷酸铁锂的制备方法,其特征在于:所述钒掺杂多孔型无水磷酸亚铁以精制硫酸亚铁溶液为铁源,以磷酸铵溶液为磷源,以氨水作为酸碱调节剂,以偏钒酸铵晶体为钒源,铁源、钒源与磷源的加入量按照铁元素、钒元素、磷元素的物质的量之比n(fe):n(v):n(p)=1:(0.06

?

0.1):(0.68

?

0.75)确定。4.根据权利要求2所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述钒盐料液具体制备工艺为:将偏钒酸铵晶体加入到15℃

?

25℃冷水中,采用砂磨机将其研磨至粒径d50 100

?

150nm,得到钒盐料液。5.根据权利要求1至4中任一项所述的纳米球形磷酸铁锂的制备方法,其特征在于:混合铁源和锂源的加入量按照各元素物质的量之比n(fe):n(li)=1:(1.05

?

1.08)来确定,所述混合铁源中钒掺杂多孔型无水磷酸亚铁、草酸亚铁提供的铁的物质的量之比为1:(0.02

?

0.04),钴源的加入量按照磷酸铁锂成品中钴元素含量700ppm

?

1000ppm来确定,碳源的加入量按照磷酸铁锂成品中碳元素含量2.2wt%

?

2.6wt%来确定,所述柠檬酸与所述蔗糖的质量比为(0.05

?

0.08):1。

6.根据权利要求1至4中任一项所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述预混浆料具体包括以下步骤:预先向预混罐中加入一半的纯水打底;再将各种物料逐一加入所述预混罐中,每加完一种物料,用5

?

20kg纯水冲洗所述预混罐的罐壁,最后将剩余纯水一次性加入。7.根据权利要求1至4中任一项所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述喷雾干燥的工艺条件为:采用离心式喷雾干燥机,雾化轮的转速为15000rpm

?

17000rpm,采用热氮气做为热源,氮气的温度为240℃

?

250℃,出料温度为80℃

?

90℃。8.根据权利要求1至4中任一项所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述烧结的工艺条件为:采用气氛辊道炉进行烧结,惰性气体采用氮气或者氩气,在700℃

?

750℃条件下保温6h

?

9h,控制所述气氛辊道炉内以体积分数计的氧含量<3ppm,控制所述气氛辊道炉内的压力为10pa

?

15pa。9.根据权利要求1至4中任一项所述的纳米球形磷酸铁锂的制备方法,其特征在于,所述筛分除铁具体包括以下步骤:将烧结后的磷酸铁锂材料过超声波振动筛进行筛分,其中,筛网目数为60目

?

80目;再采用二级电磁除铁器进行除铁,导磁网的磁性强度≥15000gs,除铁至磁性物质含量<0.3ppm后停止。10.一种磷酸铁锂材料,其特征在于,由权利要求1

?

9任一项所述的纳米球形磷酸铁锂的制备方法制备得到,所述磷酸铁锂材料的一次粒子为纳米级的类球形颗粒,粒径为40nm

?

80nm。

技术总结

本发明提供了一种纳米球形磷酸铁锂的制备方法及磷酸铁锂材料,包括以下步骤:预混浆料:采用钒掺杂多孔型无水磷酸亚铁、草酸亚铁作为混合铁源,采用磷酸锂作为锂源,采用乙酸钴作为钴源,采用蔗糖和柠檬酸作为混合碳源,加入预混罐中,各种物料逐一加入,并在预混过程中分阶段加入适量纯水;砂磨:研磨至浆料粒径D50≤0.15um,D99≤1.0um;喷雾干燥:对研磨后的浆料进行喷雾干燥;烧结:烧结制备得钒钴联合掺杂的磷酸铁锂材料;筛分除铁:对烧结后的磷酸铁锂材料进行筛分除铁至磁性物质含量<0.3ppm,得到纳米球形磷酸铁锂成品。本发明采用中空多孔的磷酸亚铁为前驱体,将钒和钴掺杂到铁锂颗粒内部,掺杂元素均匀分布,提高了材料的电子导电率,降低了材料内阻。降低了材料内阻。降低了材料内阻。

技术研发人员:陈迎迎 肖益帆

受保护的技术使用者:湖北云翔聚能新能源科技有限公司

技术研发日:2021.09.07

技术公布日:2021/12/2

声明:

“纳米球形磷酸铁锂的制备方法及磷酸铁锂材料与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

800

编辑:中冶有色技术网

来源:湖北云翔聚能新能源科技有限公司

800

编辑:中冶有色技术网

来源:湖北云翔聚能新能源科技有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0