1.本发明涉及

电池材料制备技术领域,尤其涉及一种石墨

负极材料的制备方法、石墨负极及其应用。

背景技术:

2.二次电池因其具有较高的能量密度、优秀的动力学性能、长循环寿命和清洁环保等特点,被广泛应用于动力类和消费类新能源领域。其中,石墨负极仍然是当前负极材料市场需求的主流,但随着消费者对二次电池高比容量兼顾高动力学性能的要求越来越严苛,仅具备单一的高比容量或者高动力学性能石墨负极已越来越难以满足消费者需求。

3.目前,兼顾高比容量和高动力学性能的石墨负极常规的方案是将具有高比容量的石墨材料和高动力学性能的石墨材料简单进行一定比例的混合,以追求两者优势性能的兼顾。然后实际电池应用过程中,这种简单的石墨化产品的混合容易出现充放电不均匀而导致明显锂枝晶析出的风险,甚至发生电池的安全事故。

4.另一方面,采用高比容量的原料和高动力学特征的原料相结合,混合造粒形成复合二次颗粒结构已成为一种前景可观的研究方向。然而现有高比容量的原料和高动力学特征的原料单一或者混合造粒技术,在实际生产过程中常面临造粒程度较低、粘结强度低且造粒不均匀等一系列问题,会进一步影响石墨负极在电池循环过程中循环膨胀和循环寿命等性能。

5.为改善这种单一或者混合原料造粒后二次颗粒粘结强度低、稳定性差,应用于电池动力学性能不足,循环膨胀和循环寿命恶化风险高等问题,亟需开发一种具备高动力学、低膨胀和长寿命性能的石墨负极材料。

技术实现要素:

6.基于上述问题,本发明通过对原料焦炭进行改性处理可得到一种具有高动力学性能和造粒性能的石墨负极材料,其可极大改善二次电池的循环性能。

7.为实现上述目的,本发明第一方面提供了一种石墨负极材料的制备方法,包括步骤:

8.(1)制备焦骨料

9.将若干种焦炭分别经粗破、磨粉和分级处理得到对应的若干种焦骨料;

10.(2)制备改性焦炭

11.于所述若干种焦骨料中分别加入酸性溶液,再搅拌后制得浆料,所述浆料经洗涤、抽滤、脱水烘干后得到对应的若干种第一物料;

12.(3)制备第二物料

13.将至少两种所述第一物料进行混合得第二物料,或将至少一种所述焦骨料和至少一种所述第一物料混合得第二物料;

14.(4)包覆及石墨化

15.将所述第二物料与包覆剂混合后进行造粒及石墨化。

16.本发明的石墨负极材料的制备中,先将前期处理的焦骨料进行酸性溶液改性处理。对焦骨料进行酸性溶液改性处理可增强焦骨料的各向同性,尤其是取向度较高的焦骨料,经酸溶液改性处理可降低表面层的取向度,提高各向同性,同时可于焦骨料上增多锂离子嵌入端面,以提高所得的石墨负极材料的动力学性能。另外,焦骨料经酸性溶液改性处理后,其表面-chn(n=1、2、3)等基团结构减少,含氧官能团羰基(—c=o)等增加,故可增强焦骨料表面活性位点,包覆剂可在焦骨料表面形成填充和钉扎效应,进而提高造粒程度,改善造粒均一性等,可增强颗粒与颗粒之间的粘结强度,换言之可提高造粒形成的二次颗粒的结构强度,故在作为负极活性材料使用时,可在二次电池循环过程中体现出较低的循环膨胀和优异的长循环性能。总之,本发明通过先将前期处理的焦骨料进行酸性溶液改性处理,可得到兼顾高动力学、高造粒性能,改善二次电池循环性能的石墨负极材料。

17.本发明第二方面提供了一种石墨负极材料,颗粒粒径d50为15~21μm,此石墨负极材料具有较佳的高动力学和高造粒性能。

18.本发明第三方面提供了一种石墨负极材料于二次电池负极活性材料中的应用,其可使二次电池表现出较低的循环膨胀和优异的长循环性能,即二次电池具有较佳的循环性能。

具体实施方式

19.本发明的石墨负极材料的制备方法,包括步骤:

20.(1)制备焦骨料

21.将若干种焦炭分别经粗破、磨粉和分级处理得到对应的若干种焦骨料;

22.(2)制备改性焦炭

23.于若干种焦骨料中分别加入酸性溶液,再搅拌后制得浆料,浆料经洗涤、抽滤、脱水烘干后得到对应的若干种第一物料;

24.(3)制备第二物料

25.将至少两种第一物料进行混合得第二物料,或将至少一种焦骨料和至少一种第一物料混合得第二物料;

26.(4)包覆及石墨化

27.将第二物料与包覆剂混合后进行造粒及石墨化。

28.其中,步骤(1)中焦炭为针状焦、普通焦和沥青焦中的至少一种,即可采用单独一种或多种焦炭制得对应的一种或多种焦骨料。焦炭的挥发分含量为0.2~15.0wt%,且焦炭可为生焦或熟焦。通常生焦的挥发分高(大于1.5%),具有较高的动力学性能,熟焦挥发分低(小于1%),具有较高的比容量,优选采用至少一种生焦和至少一种熟焦制得对应的焦骨料,采用生焦和熟焦混合制得的石墨负极材料可同时兼顾高比容量和高动力学性能。焦炭经粗破、磨粉和分级处理后得到的焦骨料的颗粒粒径d50为5~15μm,优选为8μm。

29.步骤(2)中酸性溶液为盐酸、硝酸、硫酸、磷酸、碳酸、醋酸和草酸中的至少一种,优选为硝酸,其生产安全性高,材料易获取、方便运输和保存。酸性溶液的浓度为0.2~2.5mol/l,优选为1.5mol/l。各酸性溶液占对应焦骨料质量的40~120%,优选为60%。选择特定浓度和质量的酸性溶液,可加升锂离子嵌入端面和表面活性位点的增多程度,从而改

善焦骨料表面改性效果。锂离子嵌入端面的增多可促进电池的动力学性能提升,表面活性位点的增多可提高造粒效果,从而有益于循环性能的提升。搅拌的转速为50~200r/min,优选为100r/min,搅拌时间为1.5~6h,优选为3h。

30.步骤(3)中第二物料可为两种不同的第一物料进行混合。也可以将至少一种焦骨料和至少一种第一物料混合得第二物料,优选的,此第二物料中的焦骨料和第一物料中所采用的焦骨料不同。焦骨料和第一物料的质量分数配比可为 0~100:100~0,且两者皆不为0,具体可但不限于为30:70、50:50、70:30。

31.步骤(4)中包覆剂包括软化点为100~280℃的沥青质,优选为150℃。沥青质的粒度为3.0~8.0μm,优选为7.0μm。包覆剂占第二物料与包覆剂质量之和的5~20wt%,优选为14%。造粒采用的设备为碳物质造粒反应釜,具体可但不限于为竖式反应釜、卧式反应釜、滚筒式反应釜或连续造粒釜,优选地卧式反应釜。石墨化采用的设备为艾奇逊石墨化炉、厢式石墨化炉、内串式石墨化炉或连续石墨化炉,优选为艾奇逊石墨化炉,且石墨化温度为2400~3200℃。

32.本发明的石墨负极材料的制备方法所制备的石墨负极材料,颗粒粒径d50 为15~21μm。本发明的石墨负极材料可作为负极活性材料用于二次电池。本发明的二次电池包括正极、负极、隔离膜和电解液。

33.其中,正极通过包含正极活性材料、粘结剂和导电剂的正极浆料涂布于正极集流体上干燥、冷压可得。正极活性材料可选自钴酸锂类

正极材料、

磷酸铁锂类正极材料、锰酸锂类正极材料、镍钴锰酸锂类正极材料和镍钴锰酸铝类正极材料。粘结剂用以改善正极活性材料颗粒之间以及正极活性材料颗粒与铝箔集流体的粘结性。选自聚乙烯醇、羧甲基纤维素、羟丙基纤维素、聚氯乙烯、羧化的聚氯乙烯、聚氟乙烯、含环氧乙烯的聚合物、聚乙烯吡咯烷酮、聚氨酯、聚四氟乙烯、聚偏二氟乙烯、聚乙烯、聚丙烯、苯乙烯-丁二烯橡胶、丙烯酸化苯乙烯-丁二烯橡胶和环氧树脂中的至少一种,优选粘结剂为聚偏氟乙烯。导电剂用以改善正极导电性,其可选自天然石墨、人造石墨、炭黑、乙炔黑、科琴黑、

碳纤维等含碳材料,或者如铜、镍、铝、银等金属粉末或金属纤维材料,或者如聚亚苯基衍生物的导电聚合物,或者它们的混合物。正极浆料的溶剂可为n-甲基吡咯烷酮。正极集流体可为铝箔。

34.负极通过包含负极活性材料和粘结剂的负极浆料涂布于负极集流体上干燥、冷压可得。负极活性材料可为本发明前述的石墨负极材料,也可以为前述的石墨负极材料和其他的材料(硅/碳复合负极材料或硅氧负极材料)的混合材料。粘结剂用以改善负极活性材料颗粒之间以及正极活性材料颗粒与铝箔集流体的粘结性。选自聚乙烯醇、羧甲基纤维素、羟丙基纤维素、聚氯乙烯、羧化的聚氯乙烯、聚氟乙烯、含环氧乙烯的聚合物、聚乙烯吡咯烷酮、聚氨酯、聚四氟乙烯、聚偏二氟乙烯、聚乙烯、聚丙烯、苯乙烯-丁二烯橡胶、丙烯酸化苯乙烯

??

丁二烯橡胶和环氧树脂中的至少一种,优选粘结剂为羧甲基纤维素和苯乙烯-丁二烯橡胶。本发明的石墨负极材料本身具有导电性,故可选择加或者不加导电剂。负极浆料的溶剂可为n-甲基吡咯烷酮。负极集流体可选自铜箔、镍箔、不锈钢箔、钛箔、镍泡沫、铜泡沫、涂布有导电金属的聚合物基板等。

35.电解液包括非水有机溶剂和锂盐。非水有机溶剂起到用于传输参与电池

电化学反应离子的介质作用。非水有机溶剂可包括碳酸酯类溶剂、酯类溶剂、醚类溶剂、酮类溶剂或醇类溶剂。碳酸酯类溶剂可为直链碳酸酯和/或支链碳酸酯,具体可包括碳酸二甲酯(dmc)、

碳酸二乙酯(dec)、碳酸二丙酯(dpc)、碳酸甲丙酯(mpc)、碳酸乙丙酯(epc)、碳酸甲乙酯(emc)、碳酸亚乙酯(ec)、碳酸亚丙酯(pc)、碳酸亚丁酯(bc)等。酯类溶剂可包括乙酸甲酯、乙酸乙酯、乙酸正丙酯、乙酸二甲酯、丙酸甲酯、丙酸乙酯、γ-丁内酯、丁位癸内酯、γ-戊内酯、γ-己内酯等。醚类溶剂可包括二丁醚、四乙二醇二甲醚、1,2-二甲氧基乙烷、2-甲基四氢呋喃、四氢呋喃等,酮类溶剂可包括环己酮等。醇类溶剂可包括乙醇、异丙醇等。锂盐可为lipf6、libf4、lisbf6、liasf6、lic4f9so3、 liclo4、lialo2、lialcl4、lin(c

xf2x+1

so2)(c

yf2y+1

so2)(其中x和y为自然数)和 lib(c2o4)2中的至少一种。锂盐浓度可为0.1~2.0m。电解液中还可以增加添加剂以改善电池性能,可但不限于为亚硫酸乙烯酯、氟代碳酸乙烯酯、碳酸亚乙烯酯、乙烯基碳酸乙烯酯、1,3-丙磺酸内酯和硫酸乙烯酯中的至少一种。

36.隔离膜可为聚乙烯、聚丙烯、聚偏二氟乙烯中的单层或组合多层,例如聚乙烯/聚丙烯双层隔离膜、聚乙烯/聚丙烯/聚乙烯三层隔离膜或聚丙烯/聚乙烯/聚丙烯三层隔离膜。隔离膜上也可设陶瓷层以防止发生热收缩时二次电池短路。

37.为更好地说明本发明的目的、技术方案和有益效果,下面将结合具体实施例对本发明作进一步说明。需说明的是,下述实施所述方法是对本发明做的进一步解释说明,不应当作为对本发明的限制。

38.实施例1

39.一种石墨负极材料的制备方法,包括步骤:

40.(1)制备焦骨料

41.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

42.(2)制备改性焦炭

43.于焦骨料a中加入浓度为0.2mol/l的硝酸,且硝酸质量为焦骨料a质量的60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

44.于焦骨料b中加入浓度为0.2mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

45.(3)制备第二物料

46.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

47.(4)包覆及石墨化

48.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

49.实施例2

50.一种石墨负极材料的制备方法,包括步骤:

51.(1)制备焦骨料

52.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μ

m焦骨料b;

53.(2)制备改性焦炭

54.于焦骨料a中加入浓度为1.0mol/l的硝酸,且硝酸质量为焦骨料a质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

55.于焦骨料b中加入浓度为1.0mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

56.(3)制备第二物料

57.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

58.(4)包覆及石墨化

59.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

60.实施例3

61.一种石墨负极材料的制备方法,包括步骤:

62.(1)制备焦骨料

63.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

64.(2)制备改性焦炭

65.于焦骨料a中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

66.于焦骨料b中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

67.(3)制备第二物料

68.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

69.(4)包覆及石墨化

70.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

71.实施例4

72.一种石墨负极材料的制备方法,包括步骤:

73.(1)制备焦骨料

74.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

75.(2)制备改性焦炭

76.于焦骨料a中加入浓度为2.0mol/l的硝酸,且硝酸质量为焦骨料a质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

77.于焦骨料b中加入浓度为2.0mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

78.(3)制备第二物料

79.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

80.(4)包覆及石墨化

81.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

82.实施例5

83.一种石墨负极材料的制备方法,包括步骤:

84.(1)制备焦骨料

85.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

86.(2)制备改性焦炭

87.于焦骨料a中加入浓度为2.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

88.于焦骨料b中加入浓度为2.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

89.(3)制备第二物料

90.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

91.(4)包覆及石墨化

92.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

93.实施例6

94.一种石墨负极材料的制备方法,包括步骤:

95.(1)制备焦骨料

96.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

97.(2)制备改性焦炭

98.于焦骨料a中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 40%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

99.于焦骨料b中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 40%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

100.(3)制备第二物料

101.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

102.(4)包覆及石墨化

103.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

104.实施例7

105.一种石墨负极材料的制备方法,包括步骤:

106.(1)制备焦骨料

107.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

108.(2)制备改性焦炭

109.于焦骨料a中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 80%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

110.于焦骨料b中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 80%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

111.(3)制备第二物料

112.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

113.(4)包覆及石墨化

114.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

115.实施例8

116.一种石墨负极材料的制备方法,包括步骤:

117.(1)制备焦骨料

118.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

119.(2)制备改性焦炭

120.于焦骨料a中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 100%,

以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

121.于焦骨料b中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 100%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

122.(3)制备第二物料

123.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

124.(4)包覆及石墨化

125.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

126.实施例9

127.一种石墨负极材料的制备方法,包括步骤:

128.(1)制备焦骨料

129.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

130.(2)制备改性焦炭

131.于焦骨料a中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料a质量的 120%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

132.于焦骨料b中加入浓度为1.5mol/l的硝酸,且硝酸质量为焦骨料b质量的 120%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

133.(3)制备第二物料

134.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

135.(4)包覆及石墨化

136.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

137.实施例10

138.一种石墨负极材料的制备方法,包括步骤:

139.(1)制备焦骨料

140.将挥发分为5.0wt%的沥青焦经粗破、磨粉和分级处理得到颗粒粒径d50为 10.0μm的焦骨料a,将挥发分为2.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

141.(2)制备改性焦炭

142.于焦骨料a中加入浓度为0.2mol/l的草酸,且硝酸质量为焦骨料a质量的 60%,以150r/min的转速进行搅拌2h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含

量低于0.2%以得到第一物料a,

143.于焦骨料b中加入浓度为0.2mol/l的硝酸,且硝酸质量为焦骨料b质量的 60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

144.(3)制备第二物料

145.将第一物料a和第一物料b以质量分数配比为40:60混合均匀得到第二物料;

146.(4)包覆及石墨化

147.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

148.实施例11

149.一种石墨负极材料的制备方法,包括步骤:

150.(1)制备焦骨料

151.将挥发分为6.5wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料;

152.(2)制备改性焦炭

153.于焦骨料中加入浓度为0.2mol/l的硝酸,且硝酸质量为焦骨料质量的60%,以180r/min的转速进行搅拌泡2h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料;

154.(3)制备第二物料

155.将焦骨料和第一物料以质量分数配比为50:50混合均匀得到第二物料;

156.(4)包覆及石墨化

157.将软化点为200℃,粒度为5.5μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的20%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3200℃的厢式石墨化炉中进行热处理,得到石墨负极材料。

158.对比例1

159.一种石墨负极材料的制备方法,包括步骤:

160.(1)制备焦骨料

161.将挥发分为5.0wt%的针状焦经粗破、磨粉和分级处理得到颗粒粒径d50为 8.0μm的焦骨料a,将挥发分为0.5wt%的普通焦经粗破、磨粉和分级处理得到颗粒粒径d50为8.0μm焦骨料b;

162.(2)制备焦炭浆料

163.于焦骨料a中加入蒸馏水,且蒸馏水质量为焦骨料a质量的60%,以100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料a,

164.于焦骨料b中加入蒸馏水,且蒸馏水质量为焦骨料b质量的60%,以 100r/min的转速进行搅拌3h得到浆料,将浆料洗涤至中性,抽滤、脱水、烘干至水分质量含量低于0.2%以得到第一物料b;

165.(3)制备第二物料

166.将焦骨料a和第一物料b以质量分数配比为50:50混合均匀得到第二物料;

167.(4)包覆及石墨化

168.将软化点为150℃,粒度为7.0μm的沥青质加入到第二物料中,沥青质占沥青质和第二物料重量之和的14%,混合均匀后使用卧式反应釜进行造粒,造粒完成后物料装入石墨坩埚中,在3000℃的艾奇逊石墨化炉中进行热处理,得到石墨负极材料。

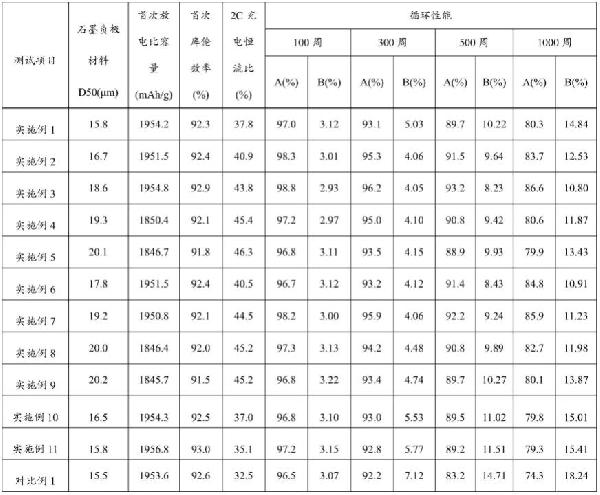

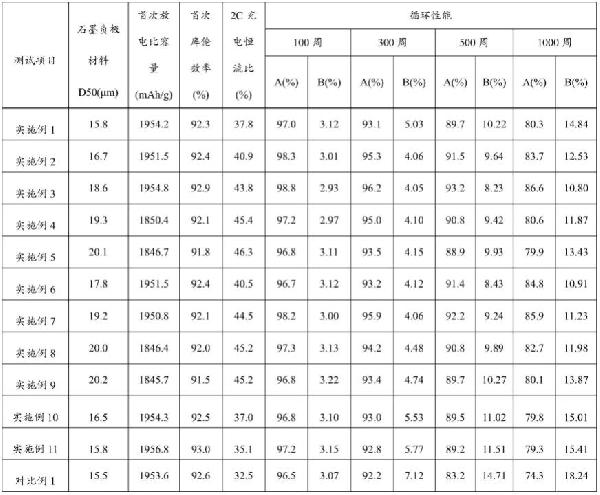

169.测试实施例1~11和对比例1中的石墨负极材料的平均粒径d50,并将各石墨负极材料分别组成标准扣式电池检测其首次放电比容量和首次库伦效率,其结果如表1所示。

170.将实施例1~11和对比例1中的石墨负极材料分别作为负极活性材料,与导电剂superp、羧甲基纤维素、苯乙烯-丁二烯橡胶按质量比97:1:1:1的比例制成负极浆料,混合均匀,用混制的浆料涂布在铜箔的两面后,烘干、辊压后得到负极片。将钴酸锂、粘接剂pvdf和导电剂superp按质量比98:1:1混合均匀制成一定粘度的二次电池正极浆料,将混制的浆料涂布在铝箔的两面后,烘干、辊压后得到正极片。将正极片和负极片之间设置聚乙烯/聚丙烯双层隔离膜,叠制并采用全自动卷绕得裸电芯,采用铝塑膜包装后注入电解液,并进行静置、化成、整形和分容等工序,并进行2c充电恒流比及循环性能,测试条件如下,测试结果如表1所示。

171.(1)2c充电恒流比

172.在常温(25℃)条件下,对电池进行如下充放电操作(1c容量为c0):

①

以0.2c恒流恒压充电到4.4v,截止电流0.05c;

②

以0.5c恒流放电到3.0v;

③

以0.2c恒流恒压充电到4.4v,截止电流0.05c;

④

以0.5c恒流放电到3.0v;

⑤

以2.0c恒流恒压充电到4.4v,截止电流0.05c;记录第

⑤

步恒流段充电容量 c1,第

⑤

步总的充电容量c2,c1/c2即为2c充电恒流比。

173.(2)循环性能

174.在常温(25℃)条件下,对电池进行一次1.2c/1.0c充电和放电(1c容量为c0),上限电压为4.4v,且放电阶段50%soc时电池的极耳位中间处厚度为 d0,然后在常温条件下进行1.2c/1.0c充电和放电100周、300周、500周、800 周,对应的电池放电容量为c1,对应的放电阶段50%soc时电池的极耳位中间处厚度为d1。其中,

175.容量保持率=(c1/c0)*100%

176.电池膨胀率=(d1-d0)/d0*100%

177.表1各实施例的材料性能及电池性能测试

[0178][0179]

注:a表示容量保持率,b表示电池膨胀率

[0180]

由表1的结果可知,相比对比例1,实施例1~11通过酸性溶液改性处理所得的石墨负极材料颗粒粒径d50更大,2c充电恒流比更高。这主要是由于经酸性溶液改性处理可增强焦骨料的各向同性,可于焦骨料上增多锂离子嵌入端面,以提高所得的石墨负极材料的动力学性能,故可使充电恒流比增大,另外,可增强焦骨料表面活性位点,包覆剂可在焦骨料表面形成填充和钉扎效应,进而提高造粒程度,故更容易形成二次颗粒,所得的二次颗粒粒度较大。

[0181]

同时,由表1的结果也可知,实施例1~11所得的制成的电池的循环性能更佳,尤其是循环周数越大,实施例1~11和对比例1的循环性能差距越明显。这是由于经酸性溶液改性处理可增强焦骨料表面活性位点,提高造粒形成的二次颗粒的结构强度,故在作为负极活性材料使用时,可在二次电池循环过程中体现出较低的循环膨胀和优异的长循环性能。

[0182]

另外,由表1的结果可知,即使本发明的石墨负极材料在制备过程中经过了酸性溶液改性处理,但是并不影响材料的首次放电比容量和首次库伦效率,故本发明通过将焦骨料进行酸性溶液改性处理,不仅可兼顾高动力学、高造粒性能,改善二次电池循环性,还具有较佳的首次放电比容量和首次库伦效率。

[0183]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,但是也并不仅限于实施例中所列,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。技术特征:

1.一种石墨负极材料的制备方法,其特征在于,包括步骤:(1)制备焦骨料将若干种焦炭分别经粗破、磨粉和分级处理得到对应的若干种焦骨料;(2)制备改性焦炭于所述若干种焦骨料中分别加入酸性溶液,再搅拌后制得浆料,所述浆料经洗涤、抽滤、脱水烘干后得到对应的若干种第一物料;(3)制备第二物料将至少两种所述第一物料进行混合得第二物料,或将至少一种所述焦骨料和至少一种所述第一物料混合得第二物料;(4)包覆及石墨化将所述第二物料与包覆剂混合后进行造粒及石墨化。2.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述焦炭为针状焦、普通焦和沥青焦中的至少一种。3.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述焦炭的挥发分含量为0.2~15.0wt%,所述焦骨料的颗粒粒径d50为5~15μm。4.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述酸性溶液为盐酸、硝酸、硫酸、磷酸、碳酸、醋酸和草酸中的至少一种,所述酸性溶液的浓度为0.2~2.5mol/l,各所述酸性溶液占对应所述焦骨料质量的40~120%。5.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述搅拌的转速为50~200r/min,时间为1.5~6h。6.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述包覆剂包括软化点为100~280℃的沥青质,所述沥青质的粒度为3.0~8.0μm,所述包覆剂占所述第二物料与所述包覆剂质量之和的5~20wt%。7.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述造粒采用的设备为碳物质造粒反应釜。8.根据权利要求1所述的石墨负极材料的制备方法,其特征在于,所述石墨化采用的设备为艾奇逊石墨化炉、厢式石墨化炉、内串式石墨化炉或连续石墨化炉,且石墨化温度为2400~3200℃。9.根据权利要求1~8任意一项所述的石墨负极材料的制备方法所制备的石墨负极材料,其特征在于:颗粒粒径d50为15~21μm。10.根据权利要求1~8任意一项所述的石墨负极材料的制备方法所制备的石墨负极材料或根据权利要求9所述的石墨负极材料于二次电池负极活性材料中的应用。

技术总结

本发明公开了一种石墨负极材料的制备方法、石墨负极及其应用,其制备方法,包括步骤:(1)制备焦骨料将若干种焦炭分别经粗破、磨粉和分级处理得到对应的若干种焦骨料;(2)制备改性焦炭于若干种焦骨料中分别加入酸性溶液,再搅拌后制得浆料,浆料经洗涤、抽滤、脱水烘干后得到对应的若干种第一物料;(3)制备第二物料将至少两种第一物料进行混合得第二物料,或将至少一种焦骨料和至少一种第一物料混合得第二物料;(4)包覆及石墨化将第二物料与包覆剂混合后进行造粒及石墨化。本发明通过先将前期处理的焦骨料进行酸性溶液改性处理,可得到兼顾高动力学和高造粒性能,改善二次电池循环性能的石墨负极材料。性能的石墨负极材料。

技术研发人员:杨鹏 夏云川 申玉良 葛传长

受保护的技术使用者:广东凯金新能源科技股份有限公司

技术研发日:2022.07.08

技术公布日:2022/9/20

声明:

“石墨负极材料的制备方法、石墨负极及其应用与流程” 该技术专利(论文)所有权利归属于技术(论文)所有人。仅供学习研究,如用于商业用途,请联系该技术所有人。

我是此专利(论文)的发明人(作者)

575

编辑:中冶有色技术网

来源:广东凯金新能源科技股份有限公司

575

编辑:中冶有色技术网

来源:广东凯金新能源科技股份有限公司

举报 0

举报 0

收藏 0

收藏 0

反对 0

反对 0

点赞 0

点赞 0