全部

1038

1038

0

0

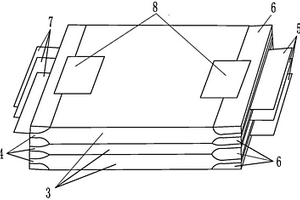

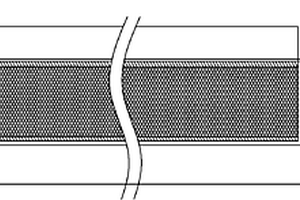

本发明公开了一种大软包锂离子电池及其制备方法,所述的制备方法包括步骤有:至少一个全极耳卷芯,该全极耳卷芯的极耳焊接区相应设有绝缘垫片,使得所述极耳焊接区的总体厚度与所述全极耳卷芯的主体厚度一致。本发明在极耳焊接区设置了绝缘垫片,克服了凹陷的不平的现象,避免了封装后正、负极极片的过度压紧而引起的自放电及短路现象,提高了电池的稳定性和安全性。还可防止成组时弯折极耳对极耳焊接区附近的正负极极片涂层发生移位、短路,提高了成组的可靠性。此外,进行绝缘垫片处理后的电池,卷芯平整,美观,成本低。本发明尤其适用于较厚大软包电池的制备,电池的厚度可以大于10.0mm。

1141

1141

0

0

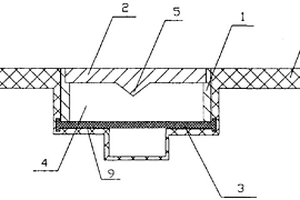

本发明公开了一种结构简单、安全可靠性高的锂离子蓄电池防爆阀。该防爆阀包括阀体(1)、针体(2)和防爆膜(3),所述阀体(1)上设置有通气孔(4),所述针体(2)固定连接在所述通气孔(4)的上端,所述针体(2)的下表面设置锥形触针(5),所述防爆膜(3)设置在所述通气孔(4)的下端并与所述阀体(1)密封装配,所述锥形触针(5)指向所述防爆膜(3),防爆膜(3)采用三元乙丙橡胶为原材料制成,弹性好而且厚度较大,不会轻易破裂,相比现有的采用铜箔、铝箔等金属材料来制作而言,大大提高了电池的安全可靠性,延长了使用寿命。

1138

1138

0

0

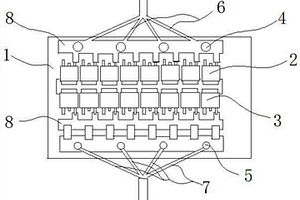

本实用新型公开了锂电池保护板结构,包括基板、设置在基板上的若干个充电MOS管和若干个放电MOS管,基板上设有覆铜线路,通过覆铜线路分别使各充电MOS管并联及各放电MOS管并联,并且在充电MOS管间均匀设置与第一组焊接引线焊盘,在放电MOS管间也均匀设置第二组焊接引线焊盘,充电MOS管和放电MOS管分别通过覆铜线路与第一组焊接引线焊盘和第二组焊接引线焊盘电连接。本实用新型解决局部MOS管电流由于单一焊盘、单个引线焊盘方式及MOS管覆铜距离差别引起的电流承受能力差异化问题。

739

739

0

0

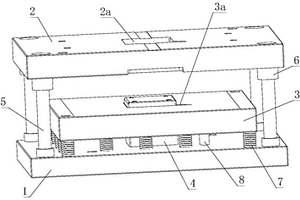

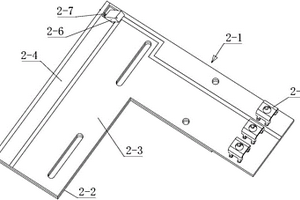

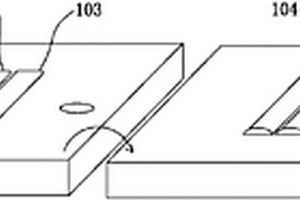

软包装锂离子电池膜壳冲型模具,包括下模板、上模板、中模板及模芯;所述上模板设置于所述下模板的上方,并可沿竖直方向上下移动,所述中模板设置于所述下模板上、位于所述上模板和下模板之间;所述模芯设置于所述下模板上,所述中模板上设置有供所述模芯穿过的通槽,所述上模板上设置有模坑;所述模芯包括模芯本体及突出部,所述突出部位于所述模芯本体的上部,所述突出部沿所述模芯本体的一侧面延伸突出。本实用新型冲出的膜壳在靠近气囊边的腔体底部有一个凸坑,可转移电芯周转过程中周折的受力位置,避免电芯气囊边底部发生角裂同时减去气囊边压底角动作,从而解决气囊边周转过程角裂的问题。

838

838

0

0

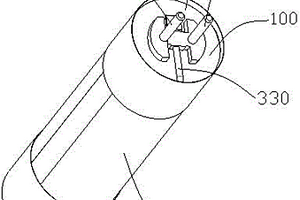

本实用新型提供一种采用同向导针式电极连接装置的圆柱形聚合物锂电池,其包括:圆柱形的电解质包、电池外壳、设置于二者之间的电极连接装置;电极连接装置包括:设置于电池负极端的负极部、设置于电池正极端的正极部,以及用于连接正极部和负极部的连接部;负极部包括与电池的负极点电连接的负极连接片,负极连接片的与连接部的一端连接;正极部包括:工字型的极耳分流装置、在极耳分流装置的“工”字型的两端分别设置的用于导电的负极柱和正极柱,极耳分流装置内部设有用于连接负极柱和连接部的另一端的负极导电线,正极柱通过设置于极耳分流装置内部的正极导电线与电池的正极点连接导通,负极导电线和正极导电线绝缘。本实用新型适于自动化生产。

1150

1150

0

0

本实用新型公开一种挡液板结构和溴化锂机组。该挡液板结构包括多个间隔设置的挡液板片(1)和位于挡液板片(1)两端的封板(2),挡液板片(1)固定设置在封板(2)上,挡液板片(1)为N形。根据本实用新型的挡液板结构,能够解决现有技术中制冷剂蒸汽压力损失较大,挡液板挡液效果不好的问题。

1091

1091

0

0

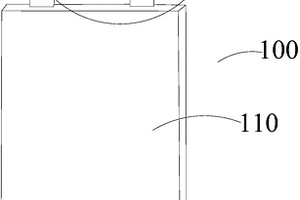

本实用新型提供了一种电芯,包括:电芯本体;正极耳,设置于所述电芯本体的一端上;负极耳,设置于所述电芯本体的一端上,并与所述正极耳相对设置;及两个极耳胶组件,分别设置于所述正极耳与所述负极耳上,所述正极耳上的所述极耳胶组件与所述负极耳上的所述极耳胶组件平齐设置。本实用新型的电芯先在电芯本体上安装正极耳与负极耳,并且为了保证铝塑膜的密封性在正极耳与负极耳上增加极耳胶组件,以使极耳胶组件在正极耳与负极耳上的位置对齐,使得极耳胶组件的外露尺寸相一致,有效的解决目前极耳胶外露长短不一的现象,避免因正极耳与负极耳和铝塑膜相接触导致的短路风险,增加安全性能。本实用新型还提供了一种锂离子电池。

695

695

0

0

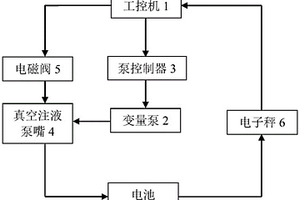

一种锂电池自动注液系统,包括:工控机;向电芯输送电解液的变量泵,所述变量泵的输出管路上设置有真空注液泵嘴,通过所述真空注液泵嘴向电芯注入电解液;与所述工控机通信连接的电磁阀,所述电磁阀控制所述真空注液泵嘴出液口的打开或关闭;用于控制所述变量泵的输出量的变量泵控制器,所述变量泵控制器与所述工控机通信连接;与所述工控机通信连接的电子秤。所述电子秤将注液完成的电池的重量信息反馈给所述工控机,所述工控机根据反馈信息向所述变量泵控制器发送指令,调节所述变量泵的输出量。本实用新型的注液系统采用变量泵来控制电解液的输出量,可根据电子秤反馈的电池重量信息对注液量进行调整,系统稳定性好,自动化程度高。

711

711

0

0

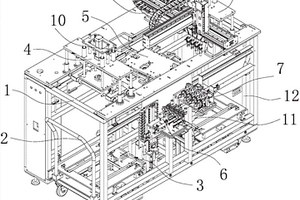

本实用新型提供的圆柱形锂离子电池全自动装盘机,包括机架、上料推车、空料盘升降机构、空料盘移载机构、料盘定位机构、电芯旋转抓取机构、电芯整形机构、自动抓取摆放机构、满载料盘移载机构、满载料盘升降机构和下料推车,空料盘移载机构和满载料盘移载机构共用一个将空料盘移载机构下端的空置电芯料盘移送到料盘定位机构处,再将承载装满变圆电芯后的电芯料盘移送至满载料盘移载机构下端的双料盘横移部;通过以上机构,先自动将空置电芯料盘传送至料盘定位机构处定位,再自动装载满整形电芯后,自动传送并叠加堆放至下料推车上,与制作圆形电池或电芯的自动卷绕机全自动对接,集多种功能为一体,完全代替人工装盘,既提高了生产效率又节约了人力。

1002

1002

0

0

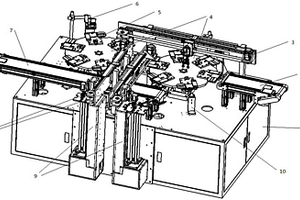

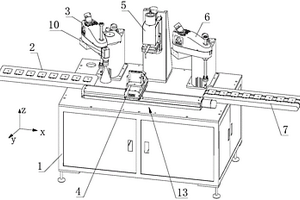

锂电池性能自动测试机,包括机架;设置于所述机架上的上料输送机构;设置于所述机架上的上料抓取机械手,所述上料抓取机械手将上料输送机构上的电芯放置于下述转盘机构上;设置于所述机架上的转盘机构,转盘机构的转盘上设置有放置电芯的转盘夹具;设置于所述机架上且位于所述转盘机构旁侧的性能测试机构;设置于所述机架上且位于所述转盘机构旁侧的端子顶出机构;设置于所述机架上的下料输送机构;设置于所述机架上的下料抓取机械手,所述下料抓取机械手将所述转盘机构上的电芯放置于所述下料输送机构或下述不良品收料机上;设置于所述机架上的不良品收料机。本实用新型生产效率高,测试过程中可避免人为因素的影响,降低了劳动强度和成本。

892

892

0

0

本实用新型提供一种超薄锂离子电池,包括隔膜、极片、电解液、正极集流体、负极集流体和铝塑膜,极片以隔膜为基体并在其两侧面相对应位置处分别间歇式涂覆正极材料形成正极和涂覆负极材料形成负极后模切裁切而制成;正极集流体上与正极的接触面和负极集流体上与负极的接触面分别采用腐蚀处理后涂覆一层便于两者之间导电的导电剂层;加工时,只需将涂覆正负极材料后的隔膜进行热切,且无需特殊箔材,对现有集流体箔材表面进行腐蚀处理后涂覆导电材料,而后进行组装即可,简易快捷,同时成品率较高。

813

813

0

0

动力锂电池化成夹具的导电板,包括:导电板本体、设置于所述导电板本体底面的绝缘垫片、间隔设置于所述导电板本体上的电流导电铜箔和电压导电铜箔、与所述电流导电铜箔及电压导电铜箔电连接的端子座;在所述导电板本体的内侧设置有绝缘挡块,所述绝缘挡块通过弹性件与所述导电板本体相连。本实用新型通过绝缘挡块使电池不能在两导电板之间滑移,从而防止短路损坏电池和夹具,不仅提高了化成效率,而且也提高了化成工序的合格率。

1030

1030

0

0

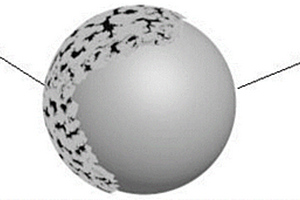

本发明提供了一种硅负极材料、其制备方法及包括其的锂离子电池。该硅负极材料为核壳结构,其中核层为纳米硅球,壳层为具有双连续相结构的TiO2/C复合层。本发明提供的硅负极材料解决了硅基负极材料导电性能差和循环性能差等问题,对所生产的设备要求不高、环境友好且适合工业化。

733

733

0

0

本发明提供了一种锂离子电池负极材料、负极极片及其制备方法和用途,所述负极材料按重量份计主要由以下组分组成:活性物质90份~100份、导电剂1.5份~3份、粘结剂2.5份~4份、粘性物质0份~3份且不包括0份、添加剂0.1份~1份和水;其中,粘性物质为多巴胺、儿茶酚或3, 4‑二羟基苯丙氨酸中任意一种或至少两种的组合。本发明所述负极材料无需添加有机溶剂,利用添加的粘性物质对任何有机无机物的湿表面都具有良好的粘附性的性质,克服了负极浆料涂布性能差的缺点,增加了负极浆料的均匀性及稳定性,使浆料具有了良好的涂布性能。由于粘性物质的添加,可以显著改善负极极片的吸液性能,进而提高电池的循环性能。

835

835

0

0

本发明是一种无隔膜锂离子电芯的制作工艺,工艺方法包括,将陶瓷粉体浆料涂覆于正极片和/或负极片的表面,然后将正、负极片装配成电芯。本发明中,在正极或负极的表面上涂覆陶瓷粉体浆料,然后将其装配,取消了现有的隔膜,提高了正极与负极装配时的机械强度,避免了普通隔膜在使用时发生穿刺而电池鼓包爆炸的现象,有效防止了短路现象的发生,再进一步,具有微孔多向性,保证正负极之间的电子绝缘和离子导通特性的需求。本发明还设计了应用该工艺制成的电池。

681

681

0

0

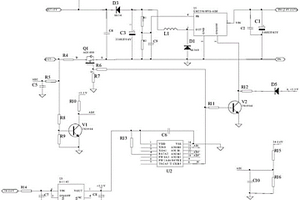

本实用新型涉及电源管理技术领域,具体公开了一种锂电池电源稳压管理电路,包括电源输入电路、电源转换电路、电源输出电路、降压调节电路及主控电路,所述电源转换电路分别与所述电源输入电路及电源输出电路电连接,所述主控电路分别与所述电源转换电路、电源输出电路及降压调节电路电连接。本实用新型通过设置电源转换电路可以自动适应和匹配电源的输出能力,实现对充放电进行控制,通过设置降压调节电路可降低电路功耗,提高可靠性,并且电路结构较为简单,从而降低制作成本。

1029

1029

0

0

本实用新型公开了一种锂电池电解液脱水罐,包括有罐体,所述罐体的顶部连接有进料管、充氮管,底部连接有出料管,所述充氮管上连接有气动截止阀,所述罐体的内腔中设置有锥形的过滤网,所述过滤网布置在罐体的内腔底部,过滤网的上边缘与罐体的内壁贴合;所述罐体的外壁设置有保温层以及调温装置,所述调温装置包括有进水管以及出水管,所述进水管以及出水管沿罐体的轴向布置并且分置罐体的两侧,两者之间设置有多条包围罐体的传热管,所述传热管贴合罐体的外壁,所述进水管上设置有电控流量阀,所述罐体连接有温度探头以检测罐内温度,所述气动截止阀、温度探头与电控流量阀电连接于一主机。

853

853

0

0

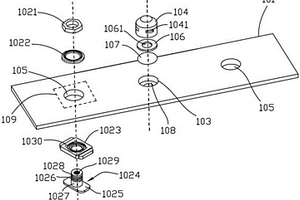

本实用新型公开了一种可改善现有电池的稳定性和密封性能的端盖装置及包括该端盖装置的锂电池。该端盖装置包括一盖板和设在该盖板上的电极引出端,在该盖板上开设置有一泄压孔以及至少一个供所述电极引出端通过的容置孔,在该泄压孔内设置有一可承受一预定压力的耐压膜和具有气流出口的压紧件,该压紧件用于将耐压膜压紧并密封设置在该泄压孔内;所述电极引出端包括一电极柱和螺帽,该电极柱可穿过所述容置孔并与该螺帽相锁固,并且在该电极柱与螺帽之间还设置有至少一个密封部件。

823

823

0

0

本实用新型提供一种聚合物锂离子电池的铝塑膜成型模具,包括上压板、下压板、模芯。所述模芯并列的设于该下压板端面,该模芯的端部呈半椭圆形状,该上压板与下压板贴合的端面上设有与模芯对应的凹槽。本实用新型中的成型模具,其结构简单、实用,铝塑膜经该模具成型、封装后呈一椭圆体,增大了电池的容积空间,同时装配在电子产品中,不会占据产品很大的位置,便于产品的结构设计。

945

945

0

0

锂离子电池点胶整形夹具及电池涂胶机,该夹具包括:电芯放置板,电芯放置板的后端部设置有间隔布置的齿形凸部,齿形凸部突出于电芯放置板的内侧面,相邻的齿形凸部之间形成凹槽;与电芯放置板铰接的电芯压板,电芯压板的后端部设置于间隔布置的齿形凸部,齿形凸部突出于电芯压板的内侧面,相邻的齿形凸部之间形成凹槽;电芯压板和电芯放置板可打开或闭合,闭合时位于电芯放置板上的齿形凸部和位于电芯压板上的齿形凸部相互错位。本实用新型涂胶机采用点胶整形夹具将露出于电芯的隔膜收拢在一起,并在隔膜端面上涂覆胶线,将电芯所有隔膜的端部粘贴成一个整体,约束隔膜的移动,降低跌落过程中隔膜发生翻折的概率。

910

910

0

0

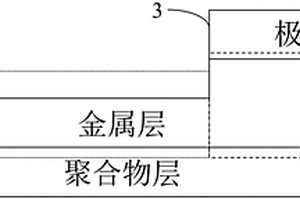

本实用新型提供了一种集流体和锂离子电池。本实用新型第一方面提供了一种集流体,所述集流体包括M个金属层和N个聚合物层,所述金属层和聚合物层层叠设置,其中,L个金属层包括极耳连接区和非极耳连接区,所述极耳连接区的厚度大于所述非极耳连接区的厚度,M≥1,N≥1,L≥1,M≥L。本实用新型提供了一种集流体,通过对金属层上用于连接极耳的极耳连接区做增厚处理,有效提高了极耳的焊接强度,从而提高了极耳与集流体的结合力,降低了极耳连接区的接触阻抗,提高了极耳与金属层的连接良率。

830

830

0

0

本实用新型公开了一种普适型地灾监测用锂电池安装装置,包括安装座、安装底板、地灾监测仪和电池,所述安装座顶部活动连接有地灾监测仪,所述地灾监测仪底部固定安装有电池,所述安装座底部一体成型有安装底板,所述安装座上表面凹槽内壁固定镶嵌有负极导电圈,所述安装座上表面凹槽底部表面固定开设有绝缘底座,所述绝缘底座内腔底部固定安装有限位座。本实用新型通过螺纹的方式可对地灾监测仪进行快速的安装和拆卸,通过对电池的负极进行连接,负极中没有电流,电池底部的限位槽对正极导柱下压,只有在电池安装到位后,正极导柱底部才与限位座进行连接,从而实现电路的导通,可有效提升在对地灾监测仪安装和拆卸时的安全性。

884

884

0

0

一种锂离子叠片电池极耳的点焊模头,包括:与点焊设备相连的点焊部;与所述点焊部底部相连的按压部,所述按压部的底面为弧形,所述按压部和所述点焊部的底面形成具有倒角的按压面,所述按压面为与极耳相接触的表面。本实用新型模头的按压面具有一个倒角结构,有利于两片极耳受力均匀,在按压焊接时不会使极片受力前移,避免了现有技术中因受力不均极片前移导致的隔膜未能完全包覆极片的现象发生,减少了正负极短接的安全隐患,而且弧形按压面也可以避免极耳根部断裂,降低电芯报废率。

885

885

0

0

本发明提供了一种负极极片及含该负极极片的锂离子电池。本发明的负极极片中采用负极活性物质、导电剂、粘结剂和助剂(式1所示的化合物),将上述物质溶于溶剂中,均匀混合后,在负极集流体表面进行涂布,经过烘干后,即可得到本发明的负极极片。所述助剂(式1所示的化合物)由于分子量小、聚合物链段短,因此能够与负极活性物质、导电剂、粘结剂充分混合,且助剂(式1所示的化合物)在常温下为粘稠液态、半固态或固态,其可以充分接触负极中的各个组分并浸入极片内部孔隙中,即本发明的助剂可以在负极活性物质表面成膜,能够有效改善硅负极循环过程中的内阻增加,提升循环寿命。

1042

1042

0

0

本发明提供一种负极片及包括该负极片的锂离子电池;所述负极片包括负极集流体、第一负极活性物质层和第一高分子固化层;所述第一负极活性物质层包括负极活性物质和第一羧甲基纤维素盐的固化物;所述第一羧甲基纤维素盐的固化物的浓度呈梯度分布且逐渐降低;所述第一高分子固化层包括第一羧甲基纤维素盐的固化物。所述高分子固化层中第一羧甲基纤维素盐的引入从三维方向上大幅提升了负极片的结构强度,改善了负极片与隔膜间的界面粘结效果,同时保证了离子传导,降低了电芯循环过程中的膨胀率,并提升了电芯的循环寿命。

1054

1054

0

0

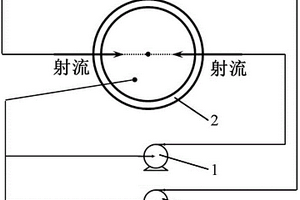

锂离子电池浆料的制备方法,包括以下步骤:采用机械搅拌的方式制备初混浆料;采用高压泵使初混浆料形成2股或2股以上的射流经喷嘴射入分散罐中,射流在分散罐中持续碰撞分散;所述射流的直径为2~50mm,射流的线速度为5~100m/s。本发明采用高压泵使初混浆料形成多股高压射流循环持续射入分散罐内进行分散,缩短了浆料制备时间,提高了浆料分散效果和浆料均匀性,而且减少了因分散装置磨损而混入浆料的杂质颗粒数量和减少对材料的损害,尤其适合结构和性能敏感的材料的分散。

672

672

0

0

本发明涉及一种动力型锂离子电池,正极片两面涂有长度一致或不一致的正极活性材料层,正极片的尾部及外侧边缘留有空箔,负极片两面涂有长度一致或不一致的负极活性材料层,负极片的头部及外侧边缘留有空箔;正极片和负极片层叠并以负极片在内、正极片在外的方式卷绕成卷芯,负极活性材料层覆盖正极活性材料层,正极片外侧边缘的空箔和负极片外侧边缘的空箔分别位于卷芯的两侧,正极耳、负极耳分别焊接在正极片外侧边缘的空箔、负极片外侧边缘的空箔上,卷芯每侧的所有空箔压紧连接,卷芯和非水电解液容纳于外壳内。本发明生产效率高、安全性高且满足动力型电池大电流充放电性能。

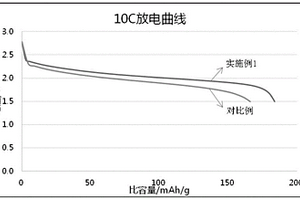

本发明提供了一种钼钒钛铌复合氧化物负极材料及其制备方法、锂离子电池。制备方法包括步骤S1,将第一溶剂、铌源与钛源混合粉碎,形成第一混合物料,将第一混合物料进行第一次煅烧,得到钛铌氧化物;步骤S2,将第二溶剂、钒源、钼源与钛铌氧化物混合粉碎,形成第二混合物料;将第二混合物料进行第二次煅烧,得到钼钒钛铌复合氧化物负极材料。应用本发明的技术方案,可以通过在钛铌氧化物中掺杂钒离子及钼离子,提高电子混排,增加晶格参数和晶胞体积,从而提高材料的导电性,而且经过两步煅烧就可以直接制备得到钼钒钛铌复合氧化物负极材料,制备工艺比较简便,用该负极材料制备出的电池的倍率性能和循环性能也有了明显的改善。

中冶有色为您提供最新的广东珠海有色金属加工技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年05月16日 ~ 18日

2025年05月16日 ~ 18日  2025年05月16日 ~ 18日

2025年05月16日 ~ 18日  2025年05月23日 ~ 25日

2025年05月23日 ~ 25日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日