全部

1040

1040

0

0

该技术目前已应用到冶金领域有色金属冶炼电解铝专业,应用范围包括酒钢集团所属的全资子公司甘肃东兴铝业有限公司3个500kA铝电解槽系列1008台电解槽上,2013年应用至今已有6年以上的应用时间。

823

823

0

0

针对传统皂化萃取剂体系萃取分离稀土过程会产生污染环境的氨氮废水或含盐废水的问题,采用绿色无皂化的酸性-碱性复合萃取剂体系对稀土进行萃取分离,可以避免使用碱性试剂对萃取剂进行皂化处理,可以降低反萃过程的酸耗;稀土萃取分离过程没有乳化现象,分相快速;可以达到皂化萃取剂对稀土的负载量;萃取剂可以循环使用。采用本项目技术可显著降低稀土萃取分离成本,实现稀土分离的清洁生产,实现氨氮废水零排放。

770

770

0

0

以镁质氧化镍矿为研究对象,开展了不同促进剂作用下,煤基较低温金属化还原-磁选制备镍铁精矿工艺的系统研究,在较温和的条件下实现有价元素镍和铁的高效富集;扩展采用金属化还原-电炉熔分技术,相较于传统红土镍矿RKEF工艺,可节约直流电耗200~250kWh/t-镍铁。该技术可为复杂多金属伴生氧化镍矿的综合利用提供一条短流程、低成本的技术路线,同时,该技术对于高磷鲕状赤铁矿、钒钛磁铁矿等低贫铁矿的处理,有较高的分选富集效果。

632

632

0

0

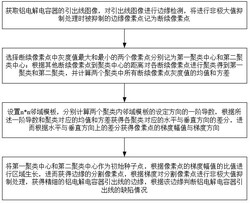

本发明涉及数据处理技术领域,具体涉及一种铝电解电容器引出线异常识别方法,该方法包括:获取铝电解电容器的引出线图像,对引出线图像进行边缘检测,将进行非极大值抑制处理时被抑制的边缘像素点记为断续像素点;选择第一聚类中心和第二聚类中心进行聚类,计算两个聚类中所有断续像素点灰度值的均值和方差;对边缘梯度的进行重新赋值,获得边缘区别较大的梯度值,然后再进行非极大值抑制,获得精细的边缘,进而判断铝电解电容器引出线是否存在毛刺缺陷。本发明使得在非极大值抑制的过程中,将梯度变化较小的边缘像素点也能保留,丢弃的边缘像素点较少,达到精确检测边缘的目的。

766

766

0

0

针对硅提纯过程中关键杂质元素硼、磷的高效去除问题,本技术利用铝硅合金熔析法提纯。首先把铝和硅混合,在高温下形成过共晶Al-Si基熔体;随后冷却熔体,初晶硅首先生长,把杂质原子排出到剩余熔体中;把提纯后的硅与剩余熔体分离,得到高纯度的硅。在提纯过程中,熔体中其他元素的种类和数量、熔体的热处理条件都会对初晶硅中的杂质含量产生重要的影响。美国Silicor Materials公司实现了Al-Si合金熔析法提纯的产业化,说明了该工艺的可行性和潜力。但是在国内该工艺还处于研发、中试阶段,一旦取得突破,将实现产业化生产。

763

763

0

0

建立了硫代硫酸盐浸金的理论体系,尤其是在国内外首次提出硫代硫酸盐溶液浸金机理模型。在此理论基础上,提出了硫代硫酸盐提金催化体系的基本要素,由此构建的镍氨、钴氨新催化体系具有良好的催化浸金效果。查明二价铜氨配离子的强氧化性、配离子的空间结构及空轨道特性是硫代硫酸盐氧化消耗的主要原因。

1035

1035

0

0

铝作为非铝矿物中的重要杂质,在工业上广泛采用的一种处理方法是将矿物在碱性介质中焙烧或溶出,铝则转化为NaAlO2进入溶液,进一步通过H2SO4中和的方法脱除。H2SO4中和除铝的方法具有工艺简单、成本低廉的优势,获得广泛应用。但由于生成的Al(OH)3呈胶状,容易吸附和夹带其他元素且难过滤,带来环境污染重、资源利用率低的问题。

750

750

0

0

针对铬盐生产过程中铝钒分步除杂过程复杂、含铬废渣产生量大且难处理等技术难题,通过建立铝酸钠溶液硫酸快速中和制备羟基铝新方法,首次实现了铬酸钠浸出液中和除铝过程中钒的同步高效脱除。通过研发铝钒连续化同步脱除新技术及专用装备,铝脱除率大于99%、钒脱除率大于97%,源头消除了沉钒钙渣的产生,工艺简单、指标先进、应用性强,已完成7万吨/年铬盐生产规模的应用,降低生产成本1644万元/年,铬渣源头减量7000吨/年。

1331

1331

0

0

针对攀钢、承钢、建龙钢铁等提钒企业现有提钒工艺存在产品档次低(含钠高)、能耗高、铵钠盐废水处理难度大等问题开发出伯胺萃取提钒-弱碱性铵盐反萃取沉淀直接制备钒酸铵新工艺,采用伯胺萃取钒使钒与钠和硫酸根等离子分离,萃取余液循环浸出直至硫酸钠累积到一定浓度后冷却结晶硫酸钠后母液继续浸出,萃取钒负载有机相用弱碱性铵盐反萃取直接沉淀得到钒酸铵产品,分离钒酸铵后的反萃取母液补充少量氨(调整pH值)后继续作为反萃取剂循环使用,使硫酸钠和硫酸铵完全分离,解决了目前含硫酸钠、硫酸铵酸性废水难处理问题

784

784

0

0

红土镍矿是镍资源的主要来源,世界上已探明的镍资源70%为红土镍矿,而另外30%为硫化镍矿,随着硫化镍矿的不断开采,其资源日益枯竭,所以开发利用红土镍矿资源日益迫切。由于红土镍矿镍品位总体较低,传统的火法工艺能耗高、设备投资大,传统的湿法工艺如加压酸浸对设备要求特别高、固定投资大,常压浓酸直接浸出酸耗高、杂质金属浸出率高、后续处理成本大。

832

832

0

0

尼尔森重选精矿冶炼项目是一种针对含铅金精矿的冶炼新技术。随着国家对环境保护的重视,曾经广泛在黄金矿山应用的混汞法冶炼工艺已经明令禁止,大部分矿山改为尼尔森重选工艺。但尼尔森重选除精矿和尾矿外,还有大量中矿,其含金量高,同时含铅等杂质也高。一直没有合适的工艺进行处理。本工艺通过浸出-焙烧-再浸出-冶炼,可完美处理尼尔森重选中矿,达到无污染生产,增加企业经济效益。

828

828

0

0

本技术在于提供一种铝电解槽排烟支管的自控蝶阀,一方面可实现排烟管网排烟的自动平衡,提高电解槽集气效率,另一方面减少现场调试的难度,还可以降低阀门的投资和维护成本,且采购成本与原阀门差距不大。一种铝电解槽排烟支管的自控蝶阀除具备简单可靠的外形还开发出一套用于精确计算阀板的计算软件。

965

965

0

0

万洋公司与新乡中联金铅公司于2009年合作开发“三连炉”炼铅新工艺,采用氧化炉—还原炉—烟化炉三炉相连,热渣直流,三台熔池熔炼炉由两道连接溜槽串接在一起组成一整体;两连接溜槽分别连接在前一台熔池熔炼炉的出渣口和后一台熔池熔炼炉的熔融渣加料口之间,充分利用液态高铅渣和还原炉渣的潜热,紧凑的布置使得流程短占地很少,工人劳动强度小,环保效果好,实现了铅冶炼生产的低碳模式。

899

899

0

0

本项目是针对国内有重大国防军工需求的高纯锆开展的全新工艺路线制备4N级金属锆研究,解决了国内4N级高纯锆有无问题。因锆优异的核性能,是较为敏感的材料,国外一直以来限制高纯锆的技术和原料的对华出口,2010年后作为高纯金属锆的原材料海绵锆也严格对华禁运,国内引进西屋技术制备的核级海绵锆,目前纯度无法提纯达到4N水平,只能适用部分核电需求,不能满足有特殊要求的国防军工、电子行业等领域需求。

1020

1020

0

0

稀土金属纯度是影响材料性能关键因素。英美等发达国家技术优势大,但为制约我国高性能功能材料的研究发展,限制了某些关键元素产品出口。而我国缺少关键提纯工艺,装备水平差,产品纯度低。为促进我国新材料基础研究发展,打破国外超高纯稀土金属原料限制,本项目对稀土金属超高纯化制备工艺及工程化技术进行了研究。

868

868

0

0

离子型稀土矿现行原地浸矿工艺浸矿不完全,遗留大量废弃尾矿。浸矿尾液和尾矿淋滤水随雨水进入河沟溪水造成稀土流失、对当地水源及环境造成严重污染。稀土在浸矿液中的浓度极低,非稀土杂质含量高,难以经济回收。现行碳氨或草酸沉淀法处理低浓度稀土溶液不仅沉淀不完全,稀土收率低,杂质离子共沉影响稀土产品纯度,导致后续稀土分离提纯压力增大,而且工艺经济性极不理想,试剂耗量大,氨氮污染严重。如何高效富集和经济提取低浓度稀土,治理大量废弃稀土矿山的浸矿尾液和淋滤废水,是离子型稀土矿开发利用急需解决的重大需求。

849

849

0

0

公司与中国恩菲公司联合研制、开发建设了中国第一条单条生产能力为设计年产10万吨铅生产线——“富氧底吹熔炼-热渣底吹还原-热渣烟化提锌的三连炉一体化生产线”,2012年工程全部建成投产。“三连炉”的组合工艺不仅淘汰了鼓风炉,还取消了铸渣机、电热前床、渣包吊运等,实现了短流程,连续化,全部热渣直流的工作流程,把铅冶炼三个阶段最具优势的三种反应器集中串联使用,大大节省了设备投资,提高了生产效率。

891

891

0

0

钢铁溥板或管材一般采取表面热镀锌提高其耐蚀性。热镀锌过程中熔融锌池表面会产生锌渣,锌渣的数量约占锌消耗量的8%左右,锌渣的总含Zn量为92%左右(其中单质金属Zn为80%左右,以Zn-Al-Fe金属化合物和ZnO结合的Zn为12%左右)。目前热镀锌企业对锌渣的主要利用方式是:(一)热镀锌企业将锌渣以12000元/吨左右卖给炼锌厂,再以24000元/吨左右从炼锌厂购买锌锭用于热镀锌;(二)热镀锌企业直接用锌渣向炼锌厂换取锌锭,2吨锌渣换1吨锌锭。

843

843

0

0

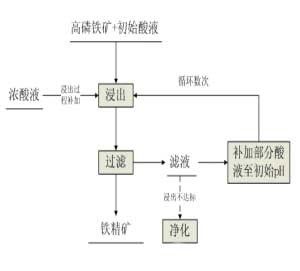

我国高磷铁矿资源储量大、铁品位高,但是较高的磷含量使得其难以合理利用。因此,脱磷也就成了高磷铁矿应用过程中的重点和难点。鄂西高磷铁矿特殊的鲕状结构,极细的磷灰石嵌布,使得传统的物理磁选、浮选等方法脱磷效率不高,铁元素收得率较低;酸浸脱磷具有操作简单批处理方便、矿石不需细磨、脱磷率较高等诸多优点,但浸出过程中铁损较大、废液污染等问题也成为其发展应用的瓶颈。本技术解决了酸浸过程铁损和脱磷的“矛盾”,掌握了酸浸废水的循环利用和净化处理技术,形成了一套完整的工艺流程。

671

671

0

0

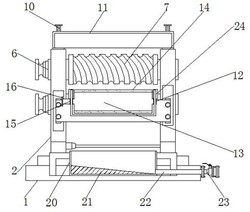

本实用新型公开了一种便于操作的新型辊轧机;底座,作为整体的承载基础;立板,固定连接在所述底座上,且立板在底座上对称设置有两组;包括:凹槽,开设在所述立板内;收集箱,固定连接在所述底座上,用于收集冷却液;U形框,固定连接在所述立板一侧。滑块,滑动连接在所述滑轨内;轴承座,固定连接在所述滑块一侧;辊轧杆,转动连接在所述轴承座内。该便于操作的新型辊轧机通过调节两组辊轧杆之间的间距,便于轧制不同规格的金属,从而便于操作加工,通过伺服电机带动传送带工作,使金属能够通过传送带进入两组辊轧杆之间的缝隙处,从而便于进料,通过收集箱收集冷却液,通过底板便于将收集箱内的冷却液排出,从而便于回收冷却液。

1196

1196

0

0

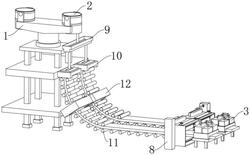

本实用新型涉及连铸机设备技术领域,尤其涉及一种炼钢转炉连铸机,包括回转塔以及转动安装在回转塔顶部的钢水包,所述回转塔一侧设置有连铸机构,所述连铸机构包括固定安装在回转塔一侧的切割器,所述切割器一侧固定安装有机体,所述机体内部沿竖向方向通过调节机构活动安装有两组打磨辊,两组所述打磨辊一端分别设置有驱动机构,所述机体内部固定安装有吸屑机,所述吸屑机位于两个打磨辊一侧且顶部贯穿设置有导屑管,所述导屑管一端固定连接有集屑箱,本实用新型便于对初步冷却后的钢体表面进行打磨,同时可对打磨过程中的碎屑进行自动收集,使用更加灵活,有效提高钢体的生产质量。

1054

1054

0

0

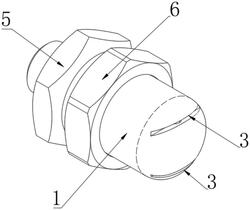

本实用新型涉及一种轧机抑尘多层喷雾空气帽及喷嘴,所述轧机抑尘多层喷雾空气帽包括空气帽主体和空气帽嵌体;所述空气帽主体上设置有扇形喷口,所述扇形喷口为多组,多组扇形喷口沿着所述空气帽主体的直径方向直线排列;所述喷嘴包括液体帽、设置在液体帽上的空气帽以及用于将所述空气帽安装在所述液体帽上的压紧螺帽;所述液体帽上设置有气体通道和液体通道,所述空气帽内设置有与所述气体通道与所述液体通道连通的气液混合室,多组扇形喷口均与气液混合室连通。本实用新型的轧机抑尘多层喷雾空气帽可以增加扇形喷雾的厚度和喷雾量,提高喷雾的覆盖面积,对轧机轧制工艺粉尘具有很好的包裹性。

1264

1264

0

0

本实用新型涉及一种棒材轧机换辊小车,属于棒材精轧机技术领域。技术方案是:钢平台(3)底端通过地脚螺栓(4)设置在土建基础的地坑内,钢平台(3)的顶端设有两个相互平行设置的小车轨道(7),换辊小车(2)匹配设置在小车轨道(7)上;换辊小车(2)包含平台和四个车轮,平台由上支撑板(22)、下支撑板(26)、设置在上支撑板和下支撑板之间的横梁(27)和支撑筋(25)组成,上支撑板和下支撑板之间的四个角上分别设有四个车轮安装支架(24),每个车轮安装支架上均设有车轮(23),液压缸的活塞杆端部与下支撑板(26)连接。本实用新型通过增加换辊小车,能够保障在立式轧机快速更换,保障作业人员和设备的安全。

872

872

0

0

液态氧氮氩和LNG等液体处于极低的温度,与环境温度存在着超过200℃的大温差,储存这些低温液体时,需要尽可能减少外界热量侵入从而导致低温液体蒸发损失,这对储存低温液体的设备提出了极高的要求。

631

631

0

0

焙烧氰化尾渣是难处理金矿经焙烧-氰化提金后排出的大宗固体废弃物,难处理金矿焙烧过程部分铁氧化物相出现熔融或再结晶,导致部分金被其二次包裹,焙砂氰化浸金率偏低,尾渣含金过高,金品位一般为1~7g/t,部分尾渣金品位高达10g/t以上。例如南方某冶炼厂和西北某冶炼厂,尾渣金品位一直徘徊在6~7g/t和14~16g/t,高时可达20g/t。除含金外,氰化尾渣中还含有25%~45%[5]的铁和30~80g/的银。

988

988

0

0

本项技术的特色在于,以富氧侧吹熔池熔炼技术为核心,可针对性的根据原料特性开发其冶炼工艺,并围绕该冶炼工艺提供工艺流程和设备的理论计算、设计和现场指导。本项技术既可以处理金属含量高的精矿,也可以处理低品位渣料,特别适用于复杂多金属物料的综合回收和废旧渣料处理工业的换代升级。

815

815

0

0

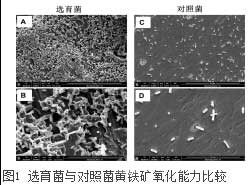

嗜酸性氧化亚铁硫杆菌(Acidithiobacillus ferrooxidans,简称A. ferrooxidans),是生物冶金中第一个被发现并广泛使用和研究的优势浸矿菌。A. ferrooxidans具有硫和铁的氧化能力,能够有效的实现多种硫化矿的氧化,因此该菌对矿物的浸出效率将直接影响生物冶金的效率。选育具有高效浸矿能力的A. ferrooxidans菌并将其应用于生物冶金过程是浸矿菌研究和生物冶金过程优化的一个重要方向。

中冶有色为您提供最新的有色金属冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!