全部

643

643

0

0

本发明提供了一种3D成型制备致密碳化硅陶瓷的方法,属于3D打印技术领域,包括以下制备步骤:分别对三种粒径的碳化硅粉体均匀包覆聚碳硅烷和二氧化硅粉的混合物得到粗、中、细三种粒径的包覆粉;将得到的粗、中、细三种粒径的包覆粉按质量比为100:(2.7~12.5):(0.2~1.6)的比例混合得到打印粉;采用直接三维打印成型机成型打印粉得到陶瓷生坯;所述三维打印成型机的“墨水”为质量浓度为0.5%~1.3%的聚碳硅烷的四氢呋喃溶液;将得到的陶瓷生坯高温烧结得到致密碳化硅陶瓷。本发明所制备碳化硅陶瓷制品具有高致密度和高纯度,相对密度≥98.0%,碳化硅含量≥99.0%。

978

978

0

0

一种复合金属陶瓷及其制备方法, 属于陶瓷材料 及其制备方法。采取优化材料成分、改进烧结工艺、细化晶粒 的手段进一步提高其强韧性, 该金属陶瓷成份为 : 25≤Ti≤30, 6 ≤C≤8.5, 25≤Ni≤40, 12≤Mo≤20, 2≤N≤3, 5≤W≤10, 0.4≤ Cr≤1.0。其制备工艺为 : 将单质元素Ti、C、Ni、Mo粉末混合, 在氩气保护下, 通过机械合金化制备包括纳米级TiCx和NiMo 固溶体的混合物, 再与TiN、WC、Cr3C2、C粉末一起配制成符合上述成份的混合料, 加入成型剂、压制成型, 在真空度高于5Pa的条件脱脂, 在真空度高于1.0×10-1Pa的条件下烧结, 在压力为100-150MPa, 处理温度1350-1400℃的条件下进行热等静压处理。所述材料具有高硬度, 高抗弯强度, HRA≥90.0, σb≥2500MPa。可用于刀具、拉丝模、压制模等。

817

817

0

0

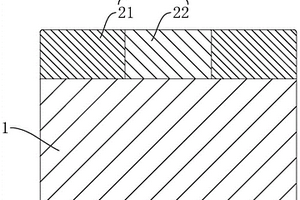

本发明公开了一种高性能白光LED器件,其自下而上包括依次设置的蓝光LED芯片、红色荧光薄膜和表面增设二维光子晶体层的蓝绿色荧光透明多晶陶瓷板;其中红色荧光薄膜选材为Eu2+掺杂SrLiAl3N4荧光粉,蓝绿色荧光透明多晶陶瓷板选材为Ce3+掺杂SrLa2Si2O8荧光粉,二维光子晶体层选材为SiNx。本发明通过将高性能的蓝绿色和红色荧光粉材料分别制成透明多晶陶瓷板和薄膜,并进一步在透明多晶陶瓷板表面增设二维光子晶体层,在蓝光LED激发下,可有效提高白光LED的发光效率和显色指数,降低相关色温。

本发明涉及一种多组元硬质相增强Mo2FeB2金属陶瓷材料,其中各原料的重量百分比为Mo粉45~50%、硼铁FeB粉28~32%、Fe粉7~12%、Cr粉0~3%、Ni粉1~3%、C粉0.5~1%、CeO粉或La2O3粉0.2~0.6%、WC粉8~12%、NbC粉0.5~5%、VC粉0~5%、TiC粉0.5~5%。本发明材料具有原料成本低、烧结温度低、组织细小、硬度高达HRA88~HRA93,抗切入式磨损性能与WC-Co系硬质合金相媲美,制备成本与使用成本大幅度降低等特点。

882

882

0

0

本发明公开了一种半导体脉冲功率开关及其制备方法。开关由晶闸管单元p+npn+和晶体管单元n+npn+相间排列而成,阳、阴极侧均设有Al电极;其阴极侧的n+发射极的掺杂浓度为1×1020~1×1022cm-3,结深为15~25μm,晶体管单元n+npn+内的位于开关的阳极侧的n+发射极的掺杂浓度为1×1020~1×1022cm-3,结深为15~25μm,晶闸管单元p+npn+的p+发射极掺杂浓度为8×1017~5×1018cm-3,结深为1~5μm。本发明采用的可减小开通电压的薄发射极RSD结构,包括减薄p+发射区宽度和降低p+发射区掺杂浓度两方面。本发明在n型Si衬底上进行Al烧结,形成RSD薄发射极的阳极结构。与现有薄发射极形成工艺相比,本发明保证了薄发射极不在后续工艺中被破坏,并且降低了对设备的要求,节省了工序,并且不会引起RSD阴极面反型。

902

902

0

0

本发明提供一种协同强韧化金属陶瓷材料及其制备方法,基体材料由(Ti,M)(C,N)固溶体硬质相与金属粘接相组成,且在金属粘接相中同时均匀分布着SiC颗粒和SiC晶须,SiC颗粒和SiC晶须占基体材料的质量分数为0.5‑5%,通过SiC颗粒细化晶粒、SiC晶须韧化以及两者的协同缠绕作用,能有效提高金属陶瓷的机械性能。所制备的金属陶瓷抗弯强度不低于2500MPa,断裂韧性不低于16.5Mpa·m1/2,极大提高了金属陶瓷在工模具领域的应用能力。

854

854

0

0

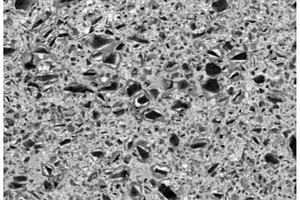

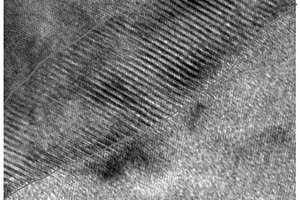

本发明提供一种固溶强化(Ti,M)(C,N)基金属陶瓷及其制备方法,所述金属陶瓷包括(Ti,M)(C,N)陶瓷硬质相与金属粘接相,金属粘接相为Ni基固溶体,Ni基固溶体内含有Ni和M元素,M为W、Mo、Ti、Cr及Si中的一种或多种。本发明通过对粘接相固溶处理增加其活性,可以降低材料烧结温度、改善粘接相对陶瓷颗粒的润湿性,从而获得晶粒细小、组织成分均匀且性能优异的(Ti,M)(C,N)基金属陶瓷材料,其制备工艺简单,成本较低。所制备的金属陶瓷抗弯强度:1800~2537MPa,断裂韧性:12~18.33MPa·m1/2,洛氏硬度:88~92HRA。

1033

1033

0

0

氮化金属陶瓷及其制备方法,属于陶瓷材料及其 制备方法。采取优化材料成分、改进氮化处理工艺、形成梯度 结构的手段进一步提高其表面硬度和心部韧性,该金属陶瓷的 成分为:29≤TiC≤45,8≤TiN≤12,28≤Ni≤32,11≤Mo≤ 15,7≤WC≤10,0.5≤C≤1,0.5≤NbC≤1。其制备工艺为: 将TiC与TiN粉末混合,通过机械合金化制备包括纳米级的 Ti(C,N)固溶体的混合物,再将其与WC、NbC、Mo、Ni、C 粉一起配制成符合上述成分的混合料,加入成型剂、压制成型; 脱脂;烧结;高温高压氮化处理。所述材料具有高硬度,高抗 弯强度,HV≥2000,σbb≥ 1800MPa。可用于刀具、拉丝模、压制模等。

728

728

0

0

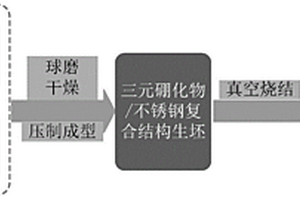

本发明公开了一种耐磨耐蚀三元硼化物/不锈钢复合材料及制备方法,属于复合材料制备技术领域,包括不锈钢材料粉末、三元硼化物原材料合金粉末和少量成型剂,且三元硼化物原材料合金粉末由质量比如下的各组分制备而成:5~20wt%的硼铁合金粉末、铬粉5~20wt%、钼粉10~30wt%、镍粉10~15wt%、铜粉1~5wt%、过渡金属碳化物1~5wt%、稀土氧化物0.5~3wt%和余量份的铁粉。本发明中,可灵活调节三元硼化物合金层与不锈钢基体合金的厚度,烧结后结合性好,三元硼化物合金层具有与不锈钢基材相当的耐腐蚀性,硬度高且可调整,耐磨性好,不锈钢基材可选范围广,制备成本低,操作简单。

739

739

0

0

本申请公开了镍‑氧化锆金属陶瓷及其应用。该镍‑氧化锆金属陶瓷由包括以下步骤的方法所制得:(A)提供生坯,所述生坯的原料包含50~90wt%氧化锆、10~50wt%镍‑掺杂相金属粉,其中镍‑掺杂相金属粉中镍的含量至少为90wt%,掺杂相金属的含量至多为10wt%,所述掺杂相金属选自钒、铝、铁、铜中一种或至少二种;(B)将所述生坯烧结。添加某些掺杂相金属,如钒、铝、铁、铜,可以有效降低镍相、氧化锆相之间的表面张力和液‑固界面能,从而降低润湿角,改善其润湿性,可以打破镍相、氧化锆相之间的界面,使得金属镍相、氧化锆相融为一体,提高了镍在这个陶瓷材料中分布的均一性,从而提高陶瓷整体的导电性。

1077

1077

0

0

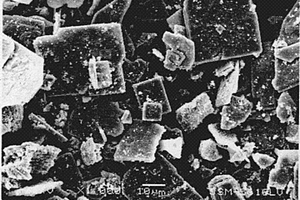

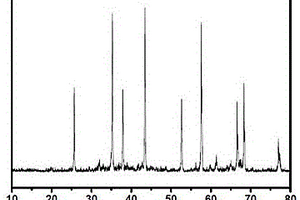

本发明公开了一种微波熔盐法合成片状晶体 SrTiO3的方法。该方法在熔盐法 中引入微波场,在低温下成功地合成出了片状晶体 SrTiO3。其方法是首先以 SrTiO3和 TiO2为原料,在助熔剂NaCl- KCl中合成片状前驱体 Sr3Ti2O7,然后在片状晶体 Sr3Ti2O7上外延生长制备出片状 晶体SrTiO3。采用XRD和SEM 分析产物的结构。结果表明,利用微波熔盐法在700℃保温30 分钟就出现了明显的片状晶体 Sr3Ti2O7,尺寸达到5微米;而时 间延长后,在750℃保温3小时得到了尺寸为10微米的片状 Sr3Ti2O7。将前驱体 Sr3Ti2O7和 TiO2在微波场中于700℃保温2 小时得到了10~15微米的片状晶体 SrTiO3。和常规熔盐法相比,微 波熔盐法降低了SrTiO3的合成 温度,节省了晶化时间,大幅度地降低了能耗。

648

648

0

0

本发明提供了一种3D成型制备孔径可控的碳化硅陶瓷的方法,属于3D打印技术领域,包括以下制备步骤:分别对两种不同粒径的碳化硅粉体均匀包覆聚碳硅烷和二氧化硅粉的混合物得到粗、细三种粒径的包覆粉,将得到的粗、中、细三种粒径的包覆粉胺质量比为100:(0.2~1.6)的比例混合得到打印粉;用直接三维打印成型机成型打印粉得到陶瓷生坯;所述三维打印成型机的“墨水”为质量浓度为0.5%~1.3%的聚碳硅烷的四氢呋喃溶液;将所述步骤4)中得到的陶瓷生坯高温烧结得到孔径可控的碳化硅陶瓷。本发明通过调整粗粉中位粒径D50粗实现了对碳化硅陶瓷制品的孔径的控制。

740

740

0

0

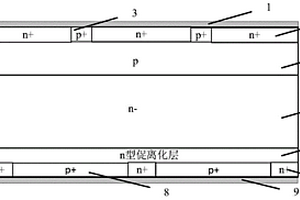

本发明属于脉冲功率半导体器件领域,更具体地,涉及一种快速离化器件及其制备方法。该快速离化器件包括依次相邻设置的金属化阴极、高掺杂n+区、阴极侧高掺杂p+短路点、p基区、n‑基区、n型促离化层、阳极侧高掺杂n+短路点、高掺杂p+区、金属化阳极。本发明通过在FID器件结构中引入较n‑基区更高的掺杂浓度的n型促离化层,通过限制n‑基区空间电荷区的扩展,进而限制了碰撞电离前沿需要穿越的区域宽度,减小了碰撞电离前沿穿越的范围,减少了碰撞电离前沿传播的时间,从而提高了器件的开通速度。

727

727

0

0

本申请涉及超硬材料领域,具体公开了一种高抗冲击性聚晶金刚石复合片及其制造方法,其金刚石复合片包括硬质合金基体和金刚石层,所述金刚石层包括细粒度聚晶层和粗粒度聚晶层,所述粗粒度聚晶层呈柱状且设于所述金刚石层中轴线处,所述细粒度聚晶层呈环状贴合在所述粗粒度聚晶层径向周侧,所述细粒度聚晶层弧面外周壁与所述硬质合金基体弧面外周壁平齐。本申请位于内圈的粗粒度聚晶层能均匀且有效承接环形细粒度聚晶层内应力,可有效避免片状细粒度聚晶层局部遭受冲击后发生崩裂的现象,并且在不影响其他性能且降低成本的同时提高了金刚石复合片的抗冲击性能。

755

755

0

0

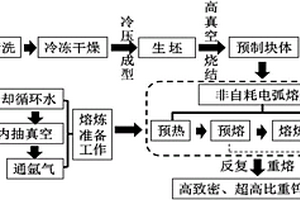

本发明公开了一种钨合金的非自耗电弧熔炼制备方法,其包括钨粉的初步净化、冷压成型及预制块体制备、抽真空、通氩气和电弧熔炼步骤。本发明与现有技术相比,工艺简单、效率高、成本低,且有提纯效果,可制得纯度高,无明显气孔,致密度高(98.1%~99.2%)的超高比重钨合金(钨比重含量达99.7%~99.9%,比重最高可达19.11);可应用于电子工业、核工业、航空航天及动高压物理等领域。

924

924

0

0

本发明提供一种铁铝系金属间化合物多孔材料的制备方法,利用粉末烧结及由此引起的原位多重去合金效应制备。该方法以铁粉、铝镁合金粉和镁粉为原料,通过对压坯进行多段升温和保温,协同利用以下两种方法在高真空环境中制备:1)铝镁合金粉在烧结过程中形成的低温瞬时液相与元素铁粉反应,实现铁铝系金属间化合物的低温形成,同时产生原位液相脱合金造孔效应;2)镁组元升华或挥发引发的气相脱合金造孔。铝镁合金粉末在低温形成的瞬时液相与铁产生的脱合金效应加速了铁铝金属间化合物的形成,缩短了烧结周期,且可避免传统造孔剂对铁铝金属间化合物成分的污染。制得的多孔材料孔径在10~100μm之间,开孔隙率和总孔隙率分别可达50%和60%以上。

1075

1075

0

0

本发明提供一种快速更换真空腔体内消耗件的装置与方法,将真空治具(2)与基座(1)密封连接,通过真空泵(3)对真空治具(2)抽真空,使用取物杆(22)将基座(1)的可取面外接件(13)及可取面(12)从其外圈平坦面(11)围成的封闭空间内抽出,然后对真空治具(2)破真空,分离真空治具(2)与基座(1),固定安装新的消耗件(5)后,再密封连接真空治具(2)与基座(1),对真空治具(2)抽真空,使用取物杆(22)将可取面外接件(13)及可取面(12)装入所述外圈平坦面(11)围成的封闭空间内,消耗件(5)被可取面(12)带入真空腔体,更换消耗件的过程无需对真空腔体破真空,即能够在短时间内更换真空腔体内的消耗件。

820

820

0

0

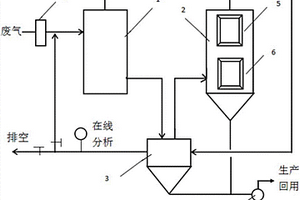

本发明涉及一种有机废气浓缩回收治理装置及方法。该方法包括:(1)有机废气经除尘器送入膜组件;(2)给膜组件带真空,分离出氮气、氧气和水蒸气,得到浓缩有机废气;(3)浓缩有机废气经尾气换热器预冷后送入深冷捕集器;(4)有机物蒸汽在深冷捕集器中冷凝,冷凝液回用于生产系统,不凝气经尾气换热器换热并在线分析,如果尾气合格就排空,如果尾气不合格,循环返回膜组件的进口进行二次治理直至合格。本发明提供一种操作安全,不造成新污染,有机物含量适用范围广,废气中有机物可回收利用的有机废气治理方法。

944

944

0

0

本发明涉及一种强韧化碳氮化钛基金属陶瓷及制备方法,由硬质相Ti(C,N)固溶体、粘结相Ni、纤维素纳米晶组成的有机无机杂化体系;硬质相Ti(C,N)固溶体、粘结相Ni组合成复合碳氮化钛基金属陶瓷,所述复合碳氮化钛基金属陶瓷的基体中均匀分散着纤维素纳米晶;制备方法为:将TiC粉、TiN粉、Ni粉、WC粉、Mo粉及石墨粉投入尼龙球磨罐中,配置纤维素纳米晶‑乙醇悬浮液作为球磨介质,随后在行星式球磨机上进行球磨,球磨时间为36~54h;球磨后将粉末进行烘干;随后掺入聚乙二醇作为成形剂进行模压成形;放入在真空炉中对压坯进行真空脱脂,保温时间8~12h,对脱脂后的压坯进行真空烧结,烧结温度为1410~1455℃,保温时间为45~60min,制得强韧化碳氮化钛基金属陶瓷。

899

899

0

0

本发明公开一种电弧焊接用硬质合金柱钉及其制造耐磨件的方法。其显著特征是硬质合金柱钉的一端有与硬质合金柱体烧结为一体的一定厚度的锥形夹角为120度至150度的锥形低碳钢制圆锥形连接件,该低碳钢制圆锥形连接件中心有直径为1mm至2mm的锥形夹角为60度至90度的圆锥形尖头,利于电弧起弧;该电弧焊接用硬质合金柱钉的制造方法如下:将该低碳钢制圆锥形连接件锥尖朝下放入粉末压制成型模具中,填充硬质合金粉末预混料压制成型为电弧焊接用硬质合金柱钉坯体;烧结舟平铺一定厚度的氧化镁砂,将电弧焊接用硬质合金柱钉锥尖朝下垂直放置在氧化镁砂上,放入真空烧结炉或保护气氛烧结炉中烧结成型,烧结成型后镀铜提高硬质合金柱钉表面导电性,利于焊接;用直流焊机大电流,采用接触拉弧起弧再压入熔池的方法将该硬质合金柱钉规则排布焊接在耐磨件基体上,然后用堆焊工艺方法填充硬质合金柱钉之间的空隙连接基体和硬质合金柱钉为一体。该制造耐磨件的方法可用于耐磨件的再制造修复。

702

702

0

0

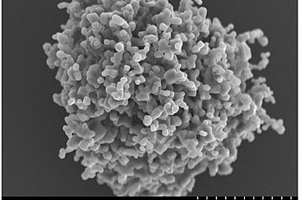

本发明公开了一种高开口气孔率α晶型纳米氧化铝多孔陶瓷及其制备方法,属于纳米多孔材料领域。将γ-Al2O3粉体装填至石墨模具中,置于放电等离子烧结炉,在30~100MPa轴向载荷压力下,1100~1250℃真空烧结,保温3-5min;或将γ-Al2O3坯体在常规空气炉中无压烧结,烧结温度1350~1450℃,保温30~120min高开口气孔率α晶型纳米氧化铝多孔陶瓷,其平均晶粒尺寸小于160nm,开口气孔率大于95%。本发明成本低廉、可重复性好,多孔陶瓷中孔结构的形成不借助任何烧结助剂或造孔剂,所制的氧化铝多孔陶瓷具有孔隙分布均匀、孔径尺度小、开口气孔率高大于95%,力学性能优良等优异性能。

867

867

0

0

本发明公开了一种耐磨减噪的金属基高铁刹车片及其制备方法。该高铁刹车片包含摩擦块、隔热消声层和背板,具有良好的耐磨减噪和隔热消声性能。其中,摩擦块和隔热消声层含有多元二维材料,其制备由钨酸铵16‑20 wt.%、钼酸铵14‑18 wt.%、硼粉30‑34 wt.%和硅粉原料粉末32‑35 wt.%经混料气氛烧结合成;将摩擦块配制原料,经球磨、清洗、过滤和干燥处理得到混合粉末,放入不同模具中热压成型,最后将压坯进行真空烧结,得到金属基复合材料的摩擦块;而隔热消声层的原料在搅匀后,平铺于背板上进行热压成型;最后将不同的摩擦块通过螺栓固定在隔热消声层。与传统刹车片合成材料相比,该金属基高铁刹车片能满足良好的机械摩擦性能,具备适当的摩擦系数、低磨损率、良好的隔热耐磨和减噪的性能。

本发明涉及一种基于粉末烧结法原位实现高锰铝高强钢多孔化的制备工艺,包括有以下步骤:1)分别称取元素铁粉、元素锰粉、元素铝粉和元素碳粉,在真空状态下将其混合,获得成分分布均匀的混合粉末;2)将混合粉末压制成为原始生坯,所采用的压制方式为模压成型,压制温度为室温;3)将原始生坯进行多温度段保温真空烧结,烧结过程中炉内的真空度≤5x10‑3Pa,烧结结束后采用真空气淬对所得压坯进行冷却,获得具有开孔隙结构的高锰铝多孔钢。本发明以多孔钢自身的组元进行原位造孔,避免了外加造孔材料对多孔钢母材成分的污染;实现了高孔隙率的高锰铝多孔钢的原位制备;为高温下锰在烧结体内部升华造孔提供保障。

771

771

0

0

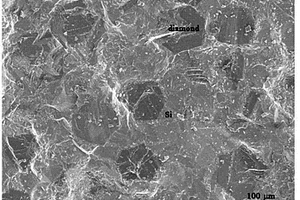

本发明涉及一种高导热、低膨胀金刚石-硅复合封装材料的制备方法,属于电子封装材料领域。步骤为:①将金刚石微粒和体积分数40~70%硅粉与微量烧结助剂均匀混合,烧结助剂为Al或Ti粉;②将装有混合物的石墨模具放入SPS,加压20~30MPa并抽真空;③快速烧结,烧结时保温温度设定为1250~1370℃,烧结过程中采用惰性气体或真空,烧结压力为40~60MPa;④烧结结束后进行随炉冷却并在1000℃以下卸掉压力,获得致密无微裂纹的复合材料。本发明避免了烧结时间过长造成的金刚石石墨化及硅基体氧化等问题;可以通过改变原料的配比得到各种不同金刚石含量的复合材料,可操作性强,工艺简单。并且所制得的复合材料热导率高达515W/mK,热膨胀低于1.5×10-6/K,致密度达99.6%以上,可用于电子封装等领域。

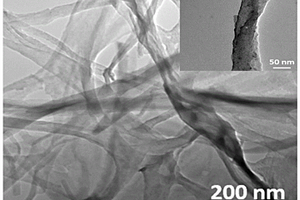

本发明提供了自支撑磷/碳三维导电网络复合电极材料及其制备方法和应用,所述制备方法包括步骤:将细菌纤维素膜浸泡于磷酸二氢铵水溶液中,将浸泡后的细菌纤维素膜进行冷冻、干燥;将冷冻干燥后的细菌纤维素膜于惰性气氛下烧结;将烧结后的细菌纤维素膜与红磷混合,真空烧结,得到磷碳复合材料;利用二硫化碳洗涤所述磷碳复合材料,真空干燥后,即得到所述自支撑磷/碳三维导电网络复合电极材料。本发明通过冷冻干燥和蒸发冷凝办法获得自支撑磷/碳三维导电网络复合电极材料,其制备过程操作简单,原料廉价易得,所得自支撑磷/碳三维导电网络复合电极材料具有优异的导电性、循环稳定性和倍率性能。

765

765

0

0

本发明公开了一种板坯去毛刺机用刀片及其制造方法,其特征在于:所述刀片基体材质采用6CrMnSi2Mo1V制备,基体材质的组份重量百分比如下:C:0.40‑0.70%、Si:0.50‑1.2%、Mn:0.20‑0.50%、Cr:4.00‑6.00%、Mo:0.50‑2.00%、V:0.30‑1.50%、P≤0.02%、S≤0.02%、余量为铁及不可避免的杂质元素。在刀片顶端面与棱边处涂覆双相硬质涂层,干燥后置于真空烧结炉内烧结。结构和工艺简单、成分独特,提高刀片的耐磨性、且不容易剥落和断裂。相对于45刚的基材刀片,能够完全适应板坯去毛刺需求。

836

836

0

0

本发明公开了一种通孔新型金属基复合泡沫材料及其制备方法,本方案中复合泡沫材料包括用以形成金属管阵列的金属管、填充于金属管间隙的粉末,其制备方法为:用纤维将金属管固定成为金属管阵列,将粉末与金属管阵列骨架交替叠加填充于模具中,压制成型;至少重复以上步骤两次,得到预制体压坯;真空烧结预制体压坯并保温,得通孔新型金属基复合泡沫材料,所制备的泡沫金属孔隙结构、孔隙分布、孔径大小可控,无需使用造孔剂进行造孔,泡沫金属的机械力学性能好。

842

842

0

0

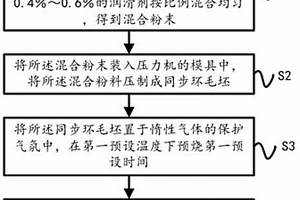

本发明涉及一种高密度粉末冶金同步环的制造方法,其包括以下步骤:将质量百分比分别为95.2%~95.9%的铁、0.4%~0.6%的碳、3.2%~3.5%的镍钼铬合金、0.05%~0.1%的锰以及0.4%~0.6%的润滑剂按比例混合均匀,得到混合粉末;将所述混合粉末装入压力机的模具中,将所述混合粉料压制成同步环毛坯;将所述同步环毛坯置于惰性气体的保护气氛中,在第一预设温度下预烧第一预设时间;将预烧后的所述同步环毛坯放入真空烧结炉中,在第二预设温度下烧结第二预设时间,得到同步环烧结件,因此,混合粉末的配方的主要材料是铁,降低了同步环的制造成本,采用粉末冶金工艺制备同步环,去掉了锻造工艺的步骤,降低了同步环制造工艺的难度。

1121

1121

0

0

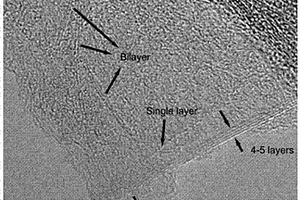

本发明提供一种大量制备高质量石墨烯的方法。首先利用化学剥离法制备出普通的石墨烯;然后采用放电等离子烧结或真空烧结技术,在10~30pa的真空中,对石墨烯施加压力40~60MPa,并加热到1300~1500℃,保持5~30分钟,获得高质量石墨烯。本方法操作简单,易于控制,成本较低。

815

815

0

0

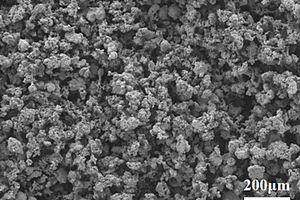

本发明公开了一种高球形度的碳化硅颗粒的制备方法。本发明的一种高球形度的碳化硅颗粒的制备方法,包括如下步骤:1)将碳化硅粉末和氮化硅粉末按质量比1:0.6~1.5混合;2)将步骤1)将所述混合粉末清洗后干燥;3)将步骤2)处理所得混合粉末装入石墨匣钵,盖上石墨基片,进行真空烧结,得碳化硅颗粒。本发明的方法采用的原料简单易得,有利于降低成本,涉及的处理步骤简便,操作性强,处理的碳化硅颗粒球形度高、尺寸均一、表面光滑且无杂质,且在得到的碳化硅颗粒的同时也在石墨基板上沉积了碳化硅薄膜,有利于节能降耗。

中冶有色为您提供最新的湖北武汉有色金属真空冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2024年11月15日 ~ 17日

2024年11月15日 ~ 17日  2024年11月16日 ~ 18日

2024年11月16日 ~ 18日  2024年11月22日 ~ 24日

2024年11月22日 ~ 24日  2024年11月29日 ~ 12月01日

2024年11月29日 ~ 12月01日  2025年03月25日 ~ 27日

2025年03月25日 ~ 27日