全部

1017

1017

0

0

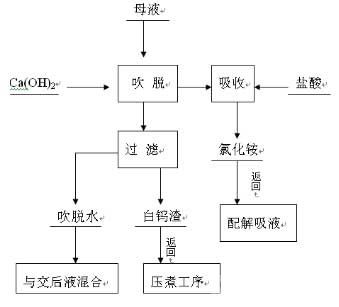

以氢氧化钙或氧化钙为钙源和苛化源,一步可以回收仲钨酸铵结晶母液中的钨和氨。通过分析工艺原理可行性后,实验结果验证了2 [Ca2+]/ [NH4+]计量比大于1以上,钨沉淀率高,溶液中铵根离子残留小于200mg/L以下。该工艺成本可控,工艺简单易操作。

1588

1588

0

0

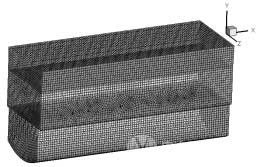

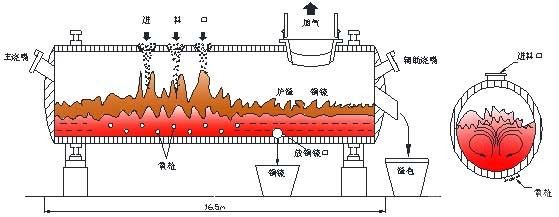

铜富氧双侧吹熔池熔炼技术具有高效、节能、环保的优点,为了掌握熔池内的流体的流动规律,选择合适的氧枪操作参数,本文运用商业软件Ansys/Fluent13.0对熔池内多相流的流动特性进行了模拟,结果表明,适当增大气体流量,气体对熔体的搅拌强度增大,但气体流量过大会导致铜锍层波动剧烈,铜锍品位降低;适当增大喷吹角度,有利于气体在熔池内均匀分散,强化熔炼过程,但喷吹角度过大时,气体停留时间减小,气含率降低。该结果为进一步优化熔炼过程中的流场,传热、传质等过程条件,提供了科学的理论研究依据。

914

914

0

0

针对铜冶炼底吹熔炼过程气泡行为,建立了物理模型及数学模型。在数值模拟结果与实验结果吻合良好的基础上,考察了15种喷嘴布置模式对熔池内气液两相流、混合效率的影响,结果表明:当A、B两组的喷嘴布置角度与布置在中心附近时,即0deg和7deg,熔池内气体总体积较大,但是熔池混合效率低。而当喷嘴布置角度过大时,即21deg和28deg,过高布置使气泡上浮至液面的距离缩短,降低气泡在熔池内的总体积。因此根据不同喷嘴布置对比结果,选取了-为7deg-14deg的喷嘴布置为最优方案。

1058

1058

0

0

侧吹熔池熔炼是一种高效、节能、环保的铜熔炼新工艺,其过程是利用侧吹到炉内渣层的富氧空气搅动渣层运动,强化熔体的传质﹑传热过程,减少了铜锍在炉渣中的溶解,改善了熔体反应的动力学条件。但目前,该项技术还存在对乳化层认知不明确问题。本文利用基于相似原理建立的物理模型,单反相机及Image Pro-Plus软件分析了不同喷嘴倾角及气体流量下,熔池内乳化层厚度﹑乳化层内液滴尺寸分布的变化规律,计算出传质界面面积A。结果表明:乳化层的厚度随着喷嘴倾角的增大而减小;随着气体流量的增加而增加。

5638

5638

0

0

近年来,世界铜冶炼技术工艺有了长足的发展。目前,世界上80%以上的铜是通过火法冶炼工艺生产的。特别是硫化铜矿,基本上全是用火法处理。火法处理硫化铜矿的主要优点是硫化精矿在反应过程可以充当燃料;在高温下反应过程的效率高,冶炼速度快,能充分利用硫化矿中的硫;产能高,生产过程中金属富集程度高,适应大规模工业生产要求等[1]。

3644

3644

0

0

球形氢氧化镍的制备工艺繁多,其最主要的制备工艺为化学沉淀法、金属粉末法以及电解法。其中化学沉淀法被工业生产中广泛应用,本文通过对比几种制备工艺方法的优缺点和各种影响因素的干扰,来评价现有制备工艺存在的问题进而展望未来制备球镍工艺中应解决的难题。

1210

1210

0

0

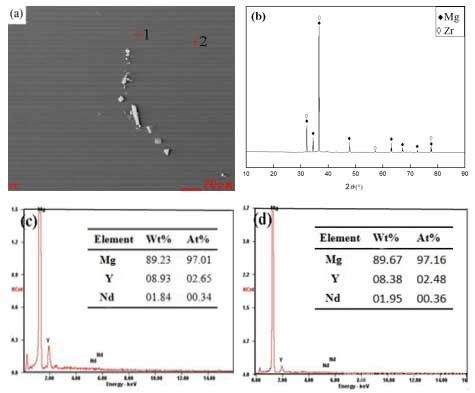

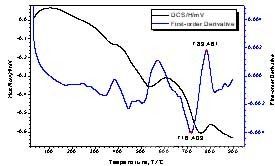

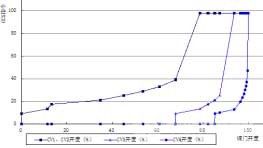

采用 Gleeble−1500 热模拟机进行恒应变速率高温压缩模拟实验。对WE71镁合金在应变速率为0.01、0.1、0.5和1s-1、变形温度为400℃、450℃和500℃,最大变形量为60%条件下的流变应力行为进行了研究。并计算了变形激活能,建立了合金的本构方程。结果表明:在恒温条件下,合金的流变应力随应变速率的增大而增大;在恒应变速率条件下,合金的流变应力随温度的升高而降低,合金的变形激活能为212.37Kj/mol;流变应力方程计算出的峰值应力与真实值基本吻合。

1231

1231

0

0

本文研究了一种Ti-Al-V-Mo-Cr-Zr-Fe-Nb系超高强度钛合金的锻造、热轧、热处理状态的组织和性能变化。结果表明,合金经锻造、热轧后,晶粒直径从1000~2000μm逐步细化到20μm左右,硬度也显著提升;合金经固溶时效处理后,大量均匀细小的α相在β基体上析出,且以短片状的形式互相平行或垂直分布其中,使合金性能显著提高,达到RM=1509MPa,R0.2=1349MPa,A=7.84%的水平。

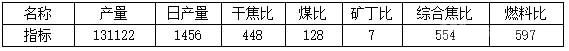

降低高炉燃料比是钢铁企业节能减排工作的重点,本文主要阐述2号高炉在2015年一季度为降低燃料比采取的一系列冶炼措施,集中体现在上下部配合调整,稳定气流,提高煤气利用,减少炉内漏水,加强日常管理和操作,为进一步降本增效提供理论依据。

3483

3483

1

1

金峰熔池熔炼技术是具有自主知识产权的炼铜工艺,经过持续改进和完善,取得了由注入熔体开炉到自造熔池开炉、由低铁硅比熔炼渣电炉贫化到高铁硅比熔炼渣选矿贫化的创新成果,同时利用熔池反应机理创造性开发了双炉粗铜连续吹炼工艺技术,使熔池熔炼技术高效、节能、环保的优势进一步得以发挥。

2173

2173

0

0

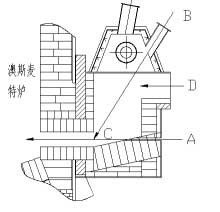

大冶澳斯麦特系统于2010年建成投产,目前系统已稳定运行四年。本文对澳斯麦特炉熔炼过程中产生泡沫渣的成因进行分析,并提出相应判断方式及控制措施,并对大冶有色冶炼厂发生一起玻璃渣事故的处理过程进行剖析与探讨。

1355

1355

0

0

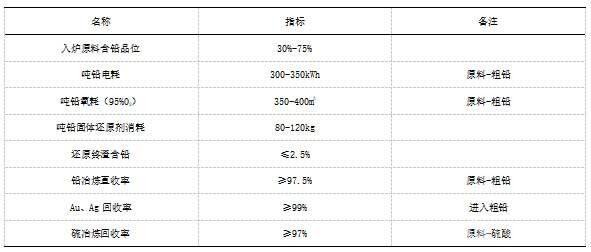

本文介绍了中国恩菲工程技术有限公司自主开发的氧气底吹熔炼—底吹煤粉熔融还原炼铅工艺的技术特点和先进性。

3241

3241

0

0

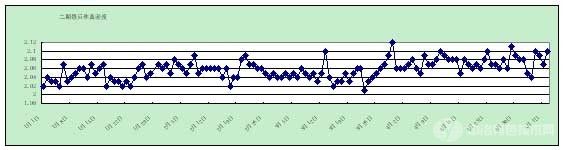

通过碲渣综合处理浸出制备二氧化碲试验技术攻关,确定了综合回收碲工艺的技术条件和最佳工艺条件参数,及通过二氧化碲电积制备金属碲试验研究,最终确定了二氧化碲粗产品制备精碲的操作方法,在实验室电解条件下获得碲含量达99.5%的精碲产品,技术水平达到行业标准《碲锭》的国内领先水平。

4004

4004

0

0

通过深入分析铜富氧底吹熔池熔炼过程,构建了底吹熔炼体系机理模型,该模型在反应区沿纵向分为七个功能层,沿横向分为三个功能区,各层/区分别承担不同的功能,构成一个有机整体。熔炼体系处于动态的非稳态近似多相平衡状态,炉内不同空间位点的氧势-硫势不同,存在着梯度变化。通过调节原料成分、加料速度、富氧浓度、氧压、氧气鼓入流速、渣层及锍层厚度等工艺参数。

2870

2870

0

0

本文简要阐述了侧吹浸没燃烧熔池熔炼工艺(SSL技术)的原理和特点,以及该技术在有色冶炼领域的成功工业应用和技术优势,经多年来实践证明,该工艺技术先进、投资省、能耗低。

2753

2753

0

0

金川集团股份有限公司是我国主要钴产品生产加工企业,年产量占全国产量的20%以上,近年来,公司通过对现有钴生产流程工艺条件的优化、部分工序实施技术改造等途径,有效提高了生产控制水平,经济技术指标明显提升,生产成本进一步降低,产品质量长期保持稳定,增强了钴产品的竞争力。

1000

1000

0

0

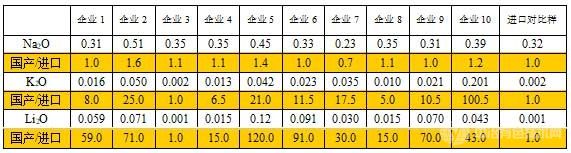

近年来随着国内铝土矿资源贫化,国产氧化铝中的杂质特别是锂钾含量持续增多,已对电解工业生产产生了显著的影响。采用富锂氧化铝作为原料的电解槽电解质中的氟化锂大量富集,目前大部分企业氟化锂已经超过3%,最高已经达到7%以上。氟化锂含量大幅升高导致电解温度持续走低,由此产生氧化铝过饱和引起工艺操作上的困难,电解槽炉底沉淀增多、稳定性变差,技术条件保持难度增加,电解槽正常生产难以为继。

873

873

0

0

本文综述了中国金属注射成形(MIM)市场、科研、发展和公司情况。分析了其主要应用市场,如消费类电子产品、五金器具和汽车配件。报道了金属共注射成形、微注射成形、充模模拟和注射材料研究情况。讨论了对三种典型的中国金属注射成形公司的产品和技术特点。

1150

1150

0

0

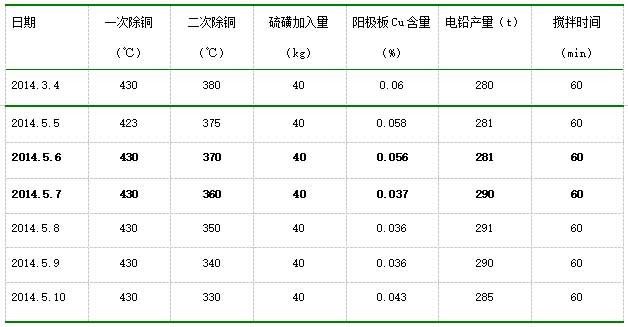

在银的氰化物电镀过程中,发现银阳极板表面有较多区域未溶解,经金相检测发现银板内部晶粒多为孪晶。银板在冷轧再退火后易形成退火孪晶,其中Σ3孪晶界占比例较大,Σ3孪晶界稳定性高,不易脱离电子,导致不均匀溶解。分析其形成原因为银板生产过程中道次加工率过大,再经过退火后形成此类退火孪晶。通过实验确定,先热轧再小道次加工量冷轧能够明显减少退火孪晶的数量,此工艺生产银板电镀后表面腐蚀均匀,提高电镀稳定性。

1154

1154

0

0

本文介绍了阳极炭素焙烧燃烧控制系统、常用的以太网技术及西门子无线网络技术的基础上,根据我公司实际情况,将无线网络技术应用于焙烧炉燃烧系统,实现现场设备无线通信的目的。经过反复测试及改进,无线网络完全适应于焙烧炉复杂工况,已稳定运行。几年来的使用结果表明,无线网络比有线网络运行稳定,使得燃烧系统的稳定性得以提高,对炭素焙烧炉相关技术的深入发展具有积极的意义。

988

988

0

0

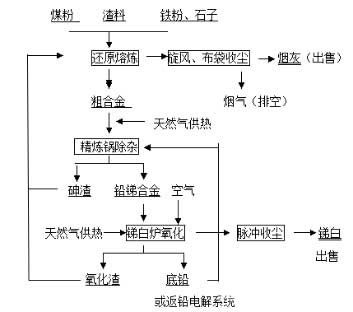

本文针对锑白生产过程中直收率不高这一问题进行理论分析,介绍了锑白生产中提高锑白锑直收率生产实践。

1220

1220

0

0

本文主要介绍某公司通过对原料管理和对煅烧、成型、焙烧生产工艺的控制等措施的实施,提高阳极质量,延长阳极使用周期,有效降低吨铝阳极单耗,各种规格阳极炭耗达到480kg/t—AL以下,产生巨大经济和社会效益。

2067

2067

0

0

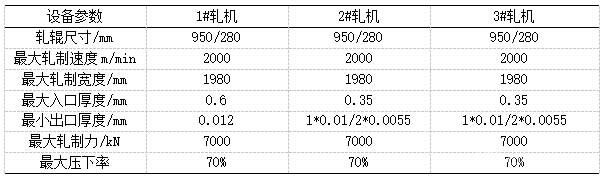

近年来,随着铝箔生产工艺技术的发展和生产设备的不断更新,各现代化铝箔生产企业为了提高生产率降低生产成本,在充分发挥轧件的塑性和设备能力允许的条件下,尽可能地采用较大的道次加工率,减少轧制道次,以便提高轧机的生产效率,降低生产成本。本文着重介绍四个道次轧制双零铝箔的工艺,探讨常见问题解决措施。

976

976

0

0

汽轮发电机组在滑参数启、停或参与调峰的过程中,均需在较低负荷下连续运行一段时间。在偏离正常运行工况期间,随着机组负荷降低,炉内燃烧相应减弱,燃烧调整的操作难度逐渐增大。为提高安全风险管控能力,针对我公司300MW机组“W”火焰锅炉的运行特点,对低负荷运行期间锅炉稳燃的操作经验进行分析、总结。

1826

1826

0

0

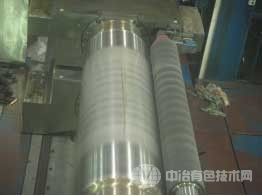

铝热连轧机轧辊表面质量是影响热轧卷表面质量的主要因素,而轧辊刷辊对轧辊表面清刷效果的好与坏直接影响到工作辊的表面质量。本文就刷辊材质、刷辊压靠力及转速的设定及刷辊乳液喷射方式等因素对辊面质量的影响及刷辊在实际生产应用中出现的问题进行的分析并提出一些自己的看法。

795

795

0

0

本文主要介绍河南万基铝业二公司330KA大型预焙电解槽因长期使用河南境内高锂盐AL2O3造成电解质中锂盐富集,各项技术生产指标不理想。2014年9月份开始进行技术条件优化管理和电解槽转型改造,经过实践,主要技术指标较前有明显提升。

1934

1934

0

0

我国铝行业整体生产工艺复杂、装备技术落后、管理滞后和危险源点多等特点,致使安全事故频发。本文探索了安全隐患成因,提出预防策略,贯彻新《安全生产法》,按照“谁主办、谁担责”的要求,做到“安全管理、投入、培训、应急救援、职业病防治到位”,对搁置、重复、反弹和隐瞒隐患,按照“铁制度、硬执行,真较真、不糊弄”要求,坚持安全一票否决原则,让其不敢触“红线”、越“底线”,为打造本质安全型企业而奋斗。

1270

1270

0

0

分析了阳极板铸造过程中生成“泡沫铅”原因,及“泡沫铅”在铅电解生产中所造成的危害,通过对除铜操作工艺的调整、立模铸造温度的调整、立模浇铸速度的调整,最终不但彻底消除隐患,而且通过挖潜,提高了立模铸造的产能。

914

914

0

0

近年来,随着铝电解生产技术的进步和管理水平的快速提高,电解铝各项生产指标不断优化提升,为企业降本增效、增强竞争力起到了很大的推动作用。但是,铝电解质中的炭渣作为铝电解生产过程中的伴生物对电解槽稳定运行和生产指标的优化提升造成很大的影响。本文对铝电解槽生产过程中炭渣的形成及对生产的影响进行了探讨,并提出了减少炭渣的措施。

中冶有色为您提供最新的有色金属火法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!