全部

607

607

0

0

100KW风冷式电源在冶金行业中具有重要应用,尤其适用于需要高功率、高效率的加热和熔炼工艺。这种电源采用先进的风冷技术,通过高效的散热系统确保设备在高负荷运行时的稳定性,同时避免了传统水冷系统的复杂维护和潜在漏水风险。

474

474

0

0

φ1750mm工频感应器是一种专为冶金行业设计的高效加热设备,广泛应用于金属材料的加热和熔炼过程。该感应器基于工频电流(50Hz或60Hz)的电磁感应原理,通过在金属工件中感应出涡流产生热量,从而实现快速、均匀的加热。

600

600

0

0

IGBT-70KW防爆箱电源柜是一种专为冶金行业设计的高效能电源解决方案,它具备防爆特性,使其能够在存在易燃易爆气体的环境中安全运行。

470

470

0

0

IGBT-30KW电源是冶金行业中应用的一种高频加热电源,它利用IGBT功率器件和变频控制技术,实现高效、节能的金属加热过程。这种电源具备恒定电流和恒定功率控制功能,优化了金属的加热过程,实现高效快速加热,对于提高生产效率和产品质量具有重要意义。IGBT-30KW电源的输出功率更大,效率更高,且具备优越的性能。它广泛应用于调质生产线、感应淬火、有色金属熔炼、半导体行业等领域。

495

495

0

0

电极感应气雾化制粉设备(EIGA)是一种先进的冶金设备,主要用于制备活性金属、难熔金属及其合金粉末,如纯钛及钛合金、高温合金、铂铑合金、金属间化合物等。这些粉末广泛应用于增材制造(3D打印)、粉末冶金、热等静压、注射成形等制造工艺领域。

864

864

0

0

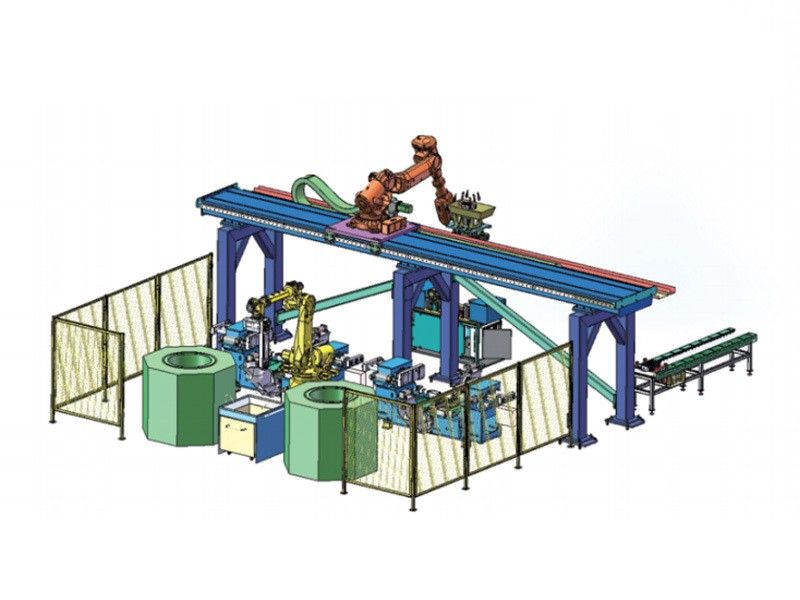

1T2铝合金铸件自动生产线,铝合金铸件自动浇注单元是济南圣元机械工程有限公司独立研发设计生产集成的,单元线中的设备(关节式机器人除外)均是我公司自主研发加工生产。产品概述:铝合金铸件自动浇注单元是济南圣元机械工程有限公司独立研发设计生产集成的,单元线中的设备(关节式机器人除外)均是我公司自主研发加工生产。

660

660

0

0

J3314机采用ABB机器人一套,伺服驱动,二个浇注位,二个取料位,一个浇包清理位;浇包在有效的空间内可任意运动,灵活方便;浇勺的转动用于浇注和定量舀料并清整处理。每一运动都是由伺服马达带动相应的传动机构来完成(汤勺在运行中的速度均匀、动作平稳,因此不必加设防溅板。)额定浇注重量(铝合金)最大120KG,两个工位浇注量不同,由1、2号机的浇注呼唤信号通知浇注机器人进行不同量的舀铝和对应浇注。(取汤随液面高度变化汤量保持不变,取决于定位探针和浇勺的定量转角,重复精度很高)。

430

430

0

0

世林调节蝶阀是专为冶金行业设计的高性能阀门,广泛应用于高炉热风炉系统的空气和煤气管道,用于精确调节流量。其直板结构设计提供了广泛的调节范围(0-90度),既能实现现场控制,也可通过远程集中控制。该蝶阀采用有限元分析设计,结构刚度大,耐高温且不变形,启闭可靠顺畅。外置式轴承设计确保在高温环境下启闭顺畅,轴承具备自润滑功能,无需额外润滑脂,维护更加方便。此外,配备国内知名品牌电动装置,可实现远程控制,定位精准,调节精度高。

556

556

0

0

达涅利成立的TELEROBOTLABS公司专注于研发机器人在冶金工序中的应用,以应对行业“少人化、无人化”的需求。其主要产品包括Q-ROBOT Melt冶炼机器人和Q-ROBOT Cast连铸机器人。其中,Q-ROBOT Cast机器人针对连铸平台的高温、高危环境,提供自动拆装滑板液压缸、更换长水口、烧氧、测温取样定氢以及添加覆盖剂等功能,实现危险区域的无人化操作。这些机器人解决方案显著提高了生产效率和安全性,推动了冶金行业的自动化和智能化发展。

383

383

0

0

达涅利森特罗冶金中心设计的异型坯连铸机以其速度快、断面范围广和产品质量高而著称。其典型弧形半径为10m至12m,生产的异型坯宽度从280mm至1300mm,厚度最大为510mm。该连铸机可配备敞开式和/或浸入式保护性浇铸(塞棒/滑动水口控流),并支持多断面同时浇铸,例如在浇铸异型坯的同时生产最大断面200×200mm的小方坯和最大直径300mm的圆坯。结合刚性引锭杆等解决方案,该设备可显著缩短断面更换时间,为客户提供更高的生产灵活性和市场竞争力。

476

476

0

0

达涅利自动化公司凭借其在冶金行业的深厚技术积累和创新能力,能够以交钥匙的方式为各类工厂提供成套电气和自动化设备。公司设立了多个业务部门,专注于炼钢和连铸、电力系统、长材产品、板带产品、仪表和机器人等不同领域。这些部门针对各自的产品类别,提供从工艺控制到智能化解决方案的全方位服务,助力客户实现高效、绿色的生产模式。

621

621

0

0

达涅利的Q-ONE交流电弧炉供电设备是其专利技术,专为解决电弧炉在冶炼过程中对电网造成的干扰问题而设计。该系统采用先进的电力电子技术,能够有效处理不规则负载,使功率因数接近1,同时减少谐波和闪变。Q-ONE通过独立控制每个电极的电弧电流、电压和频率,实现高功率传输和稳定的冶炼过程。此外,该设备还具备模块化设计,可根据工艺需求灵活调整功率配置,适用于现有电弧炉的改造。通过优化电弧控制和减少瞬变损耗,Q-ONE显著降低了电极消耗和停机维护次数,进一步提升了电弧炉的运行效率。

439

439

0

0

达涅利戴蒙德柔性轧机是专为带材生产设计的先进冷轧设备,采用4辊或6辊单机架或连轧机组机构,结合达涅利成熟的OSRT(优化辊型轧辊)技术,显著提升了轧制灵活性和操作范围。该轧机配备达涅利专利的HiRES®技术,实现高等级的带材板形公差性能,并通过冷却喷淋和边部感应加热增强控制能力。此外,其高生产率设计、动态轧制稳定系统(DRSS)以及针对汽车车身板(ABS)的电火花毛化(EDT)轧制功能,进一步提升了生产效率和产品质量。

425

425

0

0

达涅利法塔亨特(Danieli FATA Hunter)的铝连铸产线自20世纪50年代由Joseph Hunter开创带材铸轧技术以来,一直引领行业发展。从最初的水平铸轧机到70年代的后倾立式SuperCaster®铸轧机,再到90年代推出的SuperCasterPlus®和SpeedCaster®,每一代设备都在产品质量、操作维护、合金范围和成本控制上不断优化。进入新千年,OPTIFLOW®系统的问世进一步提升了熔融金属流动控制能力,实现了带材宽度和铸嘴口的即时调整,增强了生产的灵活性。这些技术进步使达涅利的铝连铸产线成为金属工业的首选,广泛应用于全球多个国家和地区。

2025年12月05日 ~ 07日

2025年12月05日 ~ 07日  2025年11月28日 ~ 30日

2025年11月28日 ~ 30日  2025年11月27日 ~ 29日

2025年11月27日 ~ 29日  2025年11月26日 ~ 28日

2025年11月26日 ~ 28日  2025年11月21日 ~ 23日

2025年11月21日 ~ 23日