全部

419

419

0

0

SMT X射线检测装备是一款专门用于电子制造行业的检测设备,主要应用于SMT的BGA、QFN、LED、半导体以及封装元器件等行业。它能够实现对这些元器件的无损检测,通过先进的X射线技术,精准地检测出内部的缺陷和问题,帮助提高生产质量和效率。

423

423

0

0

铸造件X射线检测装备是一款专门用于铝铸件、铁铸件等铸造行业的检测设备。它在汽车零部件、各类铝铸件、铁铸件、五金制品、汽车轮毂等多个领域都有广泛应用。

423

423

0

0

这款长条形产品检测X-RAY设备,专门针对1.2米长条形SMT的BGA、QFN、LED、半导体等封装元器件行业设计。它能够实现无损检测,确保在检测过程中不会对产品造成任何损伤,同时检测效果出色,能精准地发现产品内部的潜在问题。

422

422

0

0

深圳市康姆智能装备有限公司推出的圆柱电池X - Ray在线检查机,是针对18650、21700、26650等型号锂电池生产检测的利器。它采用90kV、110kV光管电压,0.15mA、0.2mA光管电流,搭配5um光管焦点尺寸,确保检测精准。130mm×130mm视场的平板探测器,分辨率1536×1536,能清晰捕捉电池内部结构。

416

416

0

0

新能源动力电池 PACK 做为新能源汽车上的核心部件,该部件的气密性显得非常重要。很多客户考虑用传统压差检漏法来解决 PACK 气密性检测,但受限于产品材质变形程度、环境温度波动等因素影响,不得不想其它的办法。针对这一情况,我司也想了各种方案,经过反复测试,实验和验证,研发了一套“常压累积氦检法”,查找具体漏点,仍采用吸枪氦检。这套解决方案已经成功应用于各大新能源车企,非常有效的解决了在线检测精度的问题。

419

419

0

0

新能源汽车动力电池PACK氦检漏系统详细信息:满足现在汽车行业IP68等级(最高水尘防护等级)要求,并且可以实现在线快速检测。常压累积检测是汽车PACK包及下壳体最先进的检测方式,它可以线上提供快速并可衡量的漏率标定;其与吸枪结合,进一步定位漏点。

414

414

0

0

锂电池正极或负极材料的生产设备及工艺,生产设备由给料装置、流化床混合装置、气固分离器、螺旋连续走料反应装置预热段、螺旋连续走料反应装置反应段以及冷却装置组成;锂电池正极或负极制备原料首先经给料装置进入流化床混合装置,充分混合后经过气固分离器分离后依次进入螺旋连续走料反应装置预热段和螺旋连续走料反应装置反应段,加热反应生成锂电池正极或负极材料,而后进入冷却装置进行冷却后终从产物出口排出。

412

412

0

0

锂电池负极材料全套生产线,也叫做锂电池负极材料包覆设备,包含:粉碎、造型、分级、分散、提纯、烘干、包覆、碳化、石墨化等,其中包覆在整条生产线上起*其重要的作用。立式高温釜+卧式冷却釜的设计结构:立式高温釜+尾气冷却回收罐+冷却釜

447

447

0

0

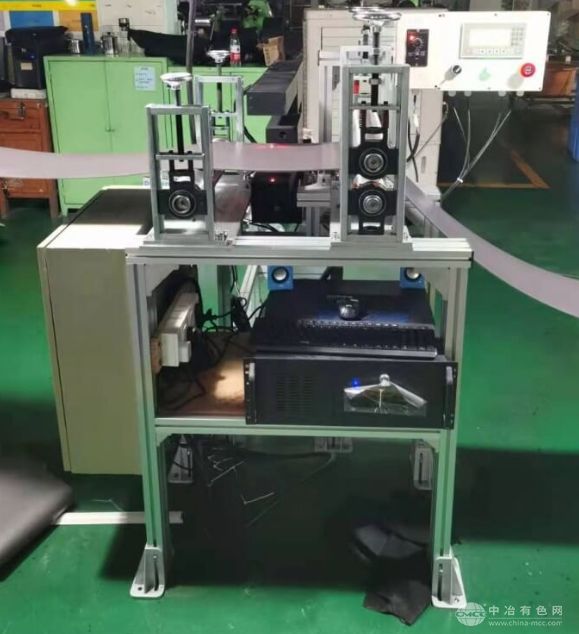

锂电极片涂激光测厚仪非接触在线检测仪,采用精密激光测厚仪、将他们安装在U型架上下相对的两侧,通过测量在被测物上下表面的两个光斑的距离而精确测得厚度值。可测量被测物的几何尺寸(如:厚度)同时还能检测出被测物的面密度(如电池,电容生产厂适用)仪表具有自动标定、清零功能,能够随时补偿/消除由于热辐射造成U型架变形所带来的误差。而传统的射线型测厚仪则会受到合金材质、板材厚度的影响,不能精确测量厚度变化非常大的板材,同时需要很高的安全防护等级。

422

422

0

0

高精度激光在线电池极片/玻璃纤维/碳纤维纸张厚度测量控制仪,可测量被测物的几何尺寸(如:厚度)同时还能检测出被测物的面密度(在电池,电容生产厂适用),采用激光三角测量技术进行动态在线厚度测量,由计算机控制扫描机构,得到厚度的实时测量值和厚度与测量点位置的分布关系曲线。采用该系统不但能提高电池极片,薄膜/玻璃纤维/碳纤维纸张生产的自动化程度,而且能大大提高产品质量的稳定性、减少原材料的消耗、减少手工测量造成的人为干扰因素和误差。

480

480

0

0

实验室喷雾干燥机S系列,是适合研究开发的小型机,广泛应用于工业用料、金属材料,化学材料、食品药品等多个领域的配方技术检测认证。操作简单,采用可视化宽屏视孔,可确认干燥室内部的雾化状况。同时,采用大尺寸的人孔,操作人员可以便捷的清洗设备内部。变通式设计,可选择不同的系统流程、喷雾方式、收集方式、材料及热源。考虑到一些制品容易受到热影响,采用沿着本体内壁放出热风方式。高纯度材料的处理时可采用耐热HEAP过滤器(最高 500°C)。

中冶有色为您提供最新的广东有色金属设备优质商品信息,包括品牌,厂家,图片、规格型号、用途、原理、技术参数、性能指标等。

2025年05月16日 ~ 18日

2025年05月16日 ~ 18日  2025年05月23日 ~ 25日

2025年05月23日 ~ 25日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日  2025年06月06日 ~ 08日

2025年06月06日 ~ 08日