全部

953

953

0

0

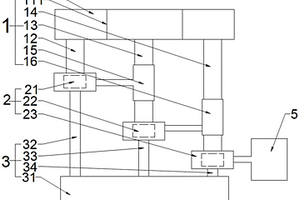

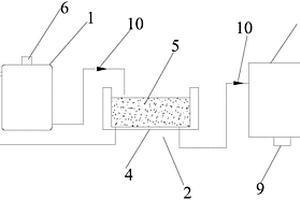

本实用新型公开了一种含铬含镍废水处理的RO系统,包括废液收集部、多级RO系统、净水收集部;所述废液收集部包括废水存储箱;所述废水存储箱底面均匀排列所述第一废水管道、第二废水管道以及第三废水管道,所述第二废水管道与所述多级RO系统之间设有第一缓流箱,所述第三废水管道与所述多级RO系统之间设有第二缓流箱;所述净水收集部包括净水箱、第一净水管道、第二净水管道以及第三净水管道;本实用新型的有益效果是:通过设置缓流箱,以及多级RO系统,使最终收集到的废水在含铬、镍的超高浓度上,实现精准控制;通过流量控制阀与流量传感器之间相互配合,实现流量控制阀对流量的控制;通过多层反渗膜,实现单向渗透的目的。

962

962

0

0

本发明公开了一种印染废水净化处理粉剂及其制备方法,原料组分包括:改性淀粉10-15份、活性麦饭石粉末15-20份、烯丙醇聚氧乙烯醚磺酸钠20-30份、聚丙烯酰胺20-30份、十二水合硫酸铝钾10-15份、氧化铝5-10份、聚合氯化铝3-5份、硫酸铝15-20份、粉煤灰15-19份、氧化铁15-20份、聚硅酸铁18-23份、聚乙烯乙酸酯20-25份、碳酸钠15-20份、氯酸钠5-10份、硅酸钠12-15份、氢氧化钙15-22份、氢氧化钠18-23份、硅藻土8-12份、交联累托石5-20份、壳聚糖-石墨烯复合材料5-8份、水80-100份,所述份数为质量份数。本发明印染废水净化处理粉剂不但具有高效的净化能力,而且可去除多种污染物。

1026

1026

0

0

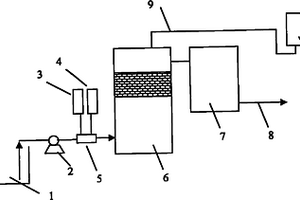

一种基于臭氧高级氧化的焦化废水深度净化方法,属于废水处理领域,特别涉及一种焦化厂生化处理设施出水的深度处理方法。针对现有技术存在的问题,提出了臭氧的均相催化和非均相催化耦合方法,实现焦化废水生化反应设施出水的深度净化。本发明通过将pH值为8~12的废水在臭氧与双氧水存在的条件下进行均相催化反应,并同时在非均相催化剂存在的条件下进行非均相催化反应,使得处理后出水COD<100mg/L,对环境无二次污染。

880

880

0

0

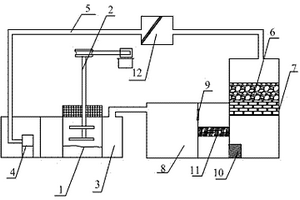

本发明提供了一种硫酸法钛白废水处理系统及方法,处理系统呈塔形结构,包括由上往下设置的混合仓、中和仓、沉淀仓以及酸化仓;混合仓内设有用于容纳碱性固体物的滤桶,滤桶下侧壁上设有若干滤孔,滤桶上端设有用以通入废水的入水口,滤桶下方的混合仓侧壁上通过连接管与所述中和仓的下端侧壁连通;中和仓下端与所述沉淀仓连接,所述沉淀仓下端与所述酸化仓连接,酸化仓上设有用于导入含酸量较高废水的一洗废水导入管,所述酸化仓底部设有可开闭的排渣管,酸化仓的上侧壁设有滤液出口;本发明的硫酸法钛白废水处理系统采用塔型结构设计,占地面积小,且可方便地将废水处理过程中的石膏和含铁废水分离出,方便回收利用。

1082

1082

0

0

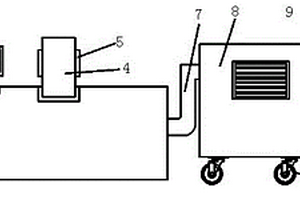

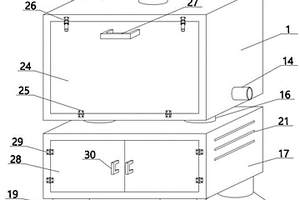

本实用新型公开了一种焦化废水处理设备,包括反应池、控制器、机箱和过滤装置,所述反应池上部设有控制器,所述控制器通过螺栓与反应池固定连接,所述反应池左侧设有进水口,所述进水口与反应池相连通,所述进水口下部设有电机,所述电机右侧设有转轴,该一种焦化废水处理设备,启动电机带动转轴旋转,使转轴上部的活动板通过套筒在反应池内上下翻转,使反应池内的废水与处理剂互相反应,反应后的废水出现沉积,通过二级水泵将上层的废水抽入机箱内部,通过机箱内部设置的过滤网对废水进行过滤,将废水中的颗粒性物质取出,废水通过过滤网后进入下部的滤芯内,通过滤纸,筛网、活性炭层和透水膜对废水进行更加细化的处理。

810

810

0

0

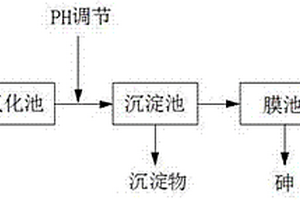

本发明公开了一种矿山含砷废水的处理方法,包括以下步骤:步骤一,氧化处理:向矿山含砷废水中加入氧化剂,进行氧化反应;步骤二,砷渣初步分离:氧化后调节废水的PH值,加入絮凝剂,使废水中的砷与絮凝剂充分絮凝,初步分离出砷渣沉淀物;步骤三,深度除砷:步骤二中的废水经过除砷膜,利用除砷膜将废水中的砷完全分离出来。本发明含砷废水的处理方法操作简单,步骤三中采用陈砷膜进行深度处理,除砷效率高达99%,除砷效果显著。

854

854

0

0

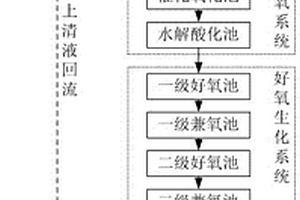

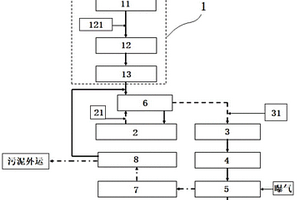

本发明公开了一种泡菜废水的处理方法,包括(1)培育驯化专属的耐盐菌;(2)将泡菜废水通入格栅井进行固态悬浮物的初步去除;(3)将格栅井内的废水输送至调节池内,进行物理沉降,并搅拌使水质均衡;(4)将废水通入厌氧系统进行处理,降解和分解有机物;(5)将废水通入好氧生化系统进行二段兼氧好氧处理,利用兼氧耐盐菌和好氧耐盐菌分别对残留有机物进行进一步分解,并使水质均衡;(6)由二沉池进行固液分离,污泥沉降,再由碳滤池进行过滤处理,使出水水质清澈。本发明不仅布置紧凑,节省用地,而且使泡菜废水内的固体悬浮物、有机物等杂物依次去除,极大地提高了最终污水处理的效果,为企业节约了一大笔额外处理的开支。

1216

1216

0

0

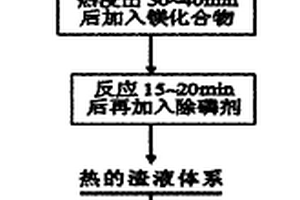

本发明公开了一种高锌高氨氮高硫脲废水处理工艺,属于废水处理领域。本发明主要包括5个处理过程,分别是除锌、除氨氮、除硫脲、生化处理和深度絮凝沉淀。其中,前三个步骤用于分别除去锌、氨氮和氧化分解硫脲,生化处理用于去除废水中的有机物以及进一步去除前面残留下来的氨氮、总氮和COD,然后通过深度絮凝沉淀除去细小悬浮物,剩余的滤液废水则达标外排,完成整个处理过程。利用本发明的工艺对高锌高氨氮高硫脲废水进行处理,既能有效解决这类废水的锌离子排放问题,又能降低能耗,回收副产物,满足环保要求的同时,还能产生良好的经济效益,符合可持续发展的需求。

1114

1114

0

0

本发明是一种凹凸棒矿物制造印染废水脱色材 料的技术方法,它是以凹凸棒石粘土为主原料(80~100目), 与1.5~ 3.0mol/LH2SO4,固液比1∶2~3,在常温下活化1~2h,并加入 0~5%的Fe、Mn、Al等金属硫酸盐(按金属氧化物计),再经3~ 6mol/L碱溶液中和至pH值7~8,一次固液分离,造粒(3~ 5mm),烘干,再经700℃煅烧0.5~2h后制成。产出的滤液副 产回收 Na2SO4·10H2O或 (NH4) 2SO4;该脱色料 对印染废水脱色后,颗粒料经1.5~6.0mol/L硫酸铵溶液浸泡 2~5min、在300℃下焙烘5~25min后,可重复循环使用四次 以上;脱色材料对印染废水的脱色率≥94%,循环使用的脱色 率≥91%。具有制造过程简单、成本低廉、无污染物排放等特 点。

1085

1085

0

0

本发明公开了一种高氨氮废水的降氨氮处理工艺,该工艺包括以下步骤:安赛蜜生产废水进行湿式氧化,过滤,获得滤液I;调节滤液I至碱性,加热滤液I,进行气体吹脱,过滤,获得滤液II。本发明针对安赛蜜生产废水进行处理,采用“湿式氧化+降氨氮”的处理方法,有效地去除了废水中饱和硫酸钙、乙酰磺胺酸钾和三乙胺,降低了废水中的COD和氨氮。

1048

1048

0

0

本实用新型公开了一种处理高浓度COD废水的装置,包括过滤设备,所述过滤设备的出料口通过管道依次连接有芬顿反应设备、调节设备、处理设备、蒸发设备和暂存设备,所述暂存设备上设有用于检测暂存设备内废水COD的检测机构,所述暂存设备与芬顿反应设备之间还设置有废水循环机构;所述废水循环机构包括循环泵,所述循环泵的出入端通过连接管分别连接搪瓷搅拌釜和暂存罐,所述连接管上安装有第四阀门。本实用新型按照重铬酸钾消解法测COD,当其COD达到排水指标时,可直接排放,若超标,则将废水暂存罐中全部的废水通过循环泵返回芬顿反应器中,并按照COD值加入定量的芬顿试剂重新反应。

1130

1130

0

0

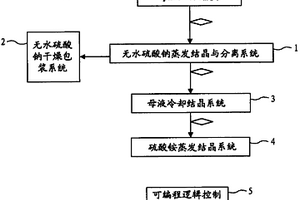

本发明公开了一种钠化焙烧-浸出-酸性铵盐沉钒废水的资源化处理设备,其包括按废水的处理顺序依次连接的无水硫酸钠蒸发结晶与分离系统、母液冷却结晶系统和硫酸铵蒸发结晶系统,以及用于监测该设备的可编程逻辑控制系统,无水硫酸钠蒸发结晶与分离系统对废水进行浓缩、结晶,经过固液分离得到无水硫酸钠晶体和第一溶液;母液冷却结晶系统对第一溶液进行冷却、结晶,经过固液分离得到硫酸钠和硫酸铵的复盐以及第二溶液;硫酸铵蒸发结晶系统对第二溶液进行蒸发浓缩、结晶,经过固液分离得到包括硫酸铵和氯化铵的混合铵盐以及第三溶液。本发明可直接从废水中分步结晶回收无水硫酸钠、硫酸铵和冷凝水,全面实现沉钒废水的资源化处理。

1139

1139

0

0

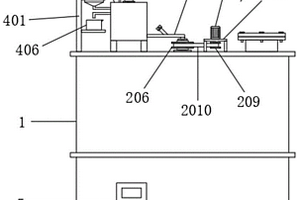

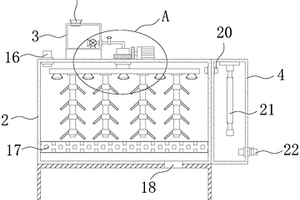

本发明公开了提钒废水用定量加药装置及其使用方法,所述的提钒废水用定量加药装置,包括:废水处理罐;喷洒机构,所述喷洒机构设于废水处理罐的顶部中部,所述喷洒机构用于对废水处理罐的内部进行喷药;加药机构,所述加药机构设于废水处理罐的顶部喷洒机构的一侧,所述加药机构用于对喷洒机构进行定量加药;本发明的有益效果是:通过设置喷洒机构便于更好的对废水处理罐内的废水进行大范围的药剂喷洒,通过设置加药机构便于更好的与喷洒机构配合对罐内进行加药,且加药机构内设有定量组件,便于更好的对单次加药的量进行控制,从而完成定量加药工作,通过补料组件便于更好对加药机构内进行药剂补充,使设备持续工作。

910

910

0

0

本实用新型公开了一种生物法处理废水系统,包括废水池,所述废水池通过导管连接有格栅调节池,所述格栅调节池一侧设置有初沉池,且初沉池一侧设置有生物反应池,所述生物反应池内部设置有生物接触氧化反应器,所述生物反应池通过导管与高效沉淀池固定连接。本实用新型中,通过内部的生物接触氧化反应器利用微生物的新陈代谢功能,将废水中呈溶解或胶体状态的有机物分解氧化为稳定的无机物质,使废水得到净化,生物法处理废水具有有机负荷高、占用土地少、节约投资等优点,其次设置有高效沉淀池,沉淀池内部设置有斜板,缩短颗粒沉降距离,从而缩短了沉淀时间,并且增加了沉淀池的沉淀面积,从而提高了处理效率。

本发明属于水污染治理领域,提供了一种利用絮凝‑沸石和活性炭降解废水中的氨氮、总磷及COD的技术。该技术包括以下步骤:(1)过筛:将废水通过筛网去除水面悬浮物,得到第一中间废水;(2)沉降:将第一中间废水通过自然沉降在沉降池中去除水中的大颗粒物质,得到第二中间废水;(3)调节pH:调节第二中间废水的pH值为6‑9;(4)絮凝:将絮凝剂与第二中间废水混合,静置后固液分离得到上清液和絮体;(5)沸石和活性炭工艺:将上清液先通过高4m,直径1m的沸石柱,接着通过高4m,直径1m的活性炭柱,运行3d。该技术能够显著降解废水中的氨氮、总磷及COD。

1056

1056

0

0

本发明公开一种电石乙炔法氯碱废水处理方法及其生物处理剂。该生物处理剂是由直链淀粉6~10%、单宁酸0.2~0.5%、Fe2O30.2~1.0%、Al2(SO4)315~20%及水组成。该电石乙炔法氯碱废水处理步骤:a.用常规方法去除废水中的硫,使其含量低于100mg/L;b.加入上述的生物处理剂,对废水做如下处理:利用其中的单宁酸、Fe2O3、Al2(SO4)3,在微生物协同下,曝气氧化废水中的还原性物质,使其中残留的硫化物氧化至终点;使乙炔解析逸入大气;利用其中的代谢物质,供微生物生存、繁殖,通过微生物中的硝化菌降解废水中的氨氮;通过活性污泥吸附废水中的聚乙烯醇、单体氯乙烯;c.定期清除污泥。有益效果是:对电石乙炔法氯碱废水处理的效果好,全过程质量稳定,成本低。

1160

1160

0

0

本实用新型公开一种高盐废水电汽能蒸发零排放的系统,所述系统包括用于高盐废水的pH值调节的酸碱调节罐,与酸碱调节罐连接的并用于降低高盐废水的硬度的电气石陶粒过滤装置,与电气石陶粒过滤装置连接的并用于将高盐废水蒸发浓缩的喷雾结晶反应器。本系统利用纳米电气石陶粒产生的静电场促使水分子发生分解生成的OH‑离子与高盐废水中的Ca2+反应生Ca(OH)2,并利用Ca(OH)2使高盐废水中的钙、镁离子沉淀下来,从而降低高盐废水的硬度;不仅简化了高盐废水的工艺流程,还降低后期高盐废水处理的工艺难度,同时还避免后期的蒸发浓缩设备由于结垢造成的传热系数低、化学清洗频繁的问题,提高了该系统的效率和延长了蒸发浓缩设备的使用寿命,从而降低成本。

1099

1099

0

0

本申请属煤化工的分质利用废水处理领域,具体涉及一种针对高浓度难降解兰炭废水的处理系统及处理方法,其中,处理系统包括:除油单元,用于对兰炭废水进行除油处理;亚临界水氧化单元,用于对兰炭废水进行亚临界水氧化处理;脱氨单元,用于对兰炭废水进行脱氨处理;厌氧单元,用于对兰炭废水进行厌氧处理;膜生物单元,用于对兰炭废水进行膜生物处理,以达到规定的排放标准。本申请的针对高浓度难降解兰炭废水的处理系统及处理方法中,通过亚临界水氧化处理,能够实现同步除溶解油、乳化油、除酚、降解多环芳香族化合物及含氮、氧、硫的杂环化合物等有毒有害物质的功能,同时还具备脱氨等功能,工艺流程简单,稳定性和可靠性高。

1040

1040

0

0

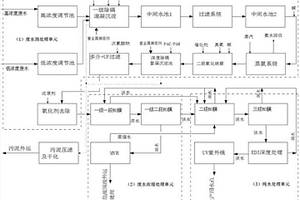

本发明提供了一种薄膜太阳能电池生产废水的零排放处理工艺,属于废水处理技术领域,包含:(1)废水预处理单元:除去废水中的大部分镉离子、硫脲和氨氮等污染物,通过蒸氨脱氮对氨进行回收,得到15%以上氨水;(2)废水浓缩处理单元:进一步除去废水中的微细颗粒物,经多段RO膜处理后,浓水进行MVR蒸发,淡水排入下一单元;(3)纯水处理单元:经多级RO膜和EDI纯化及杀菌后,水中未检出原有的重金属、氨氮、COD等多种污染物,出水优于再生回用相关标准,可全部回用至电池生产,实现废水的零排放。本发明的工艺既有效解决了薄膜太阳能电池生产废水的重金属污染物排放问题,提高了水的利用率,同时具有良好的经济效益。

1166

1166

0

0

本实用新型是一种基于物联网的生活废水智能管理与综合利用系统,其包括中央控制计算机、设置于地表以下的总蓄水池、安装于楼顶的水箱、用户用水设备、灌溉设备;所述总蓄水池、水箱和用户用水设备通过水管连通形成废水循环利用系统;总蓄水池与灌溉设备之间通过管道连接形成灌溉系统;所述中央控制计算机通过有线或无线连接控制废水循环利用系统和灌溉系统。本实用新型实现了废水的分类处理,废水的智能化处理,智能化灌溉,节省了以往的人工处理所耗费的资源,提高了废水处理的效率。

743

743

0

0

本实用新型公开了废水输送防堵型循环利用设备,解决了现有技术中塑料清洗设备无法重复利用废水,浪费水资源、影响环境的问题。其包括网式塑洗槽,以及设置在该网式塑洗槽上的旋摩清洗器,在网式塑洗槽左右两侧分别设有与之相连的交换器主槽、废水输出装置,废水输出装置主要由废水输出泵组成,该废水输出泵通过废水输出管与具有复合过滤层的废水再生机构连通,该废水再生机构的底部设有流道,在废水再生机构侧面设有通过流道与之连通的再生水二级存储罐,该再生水二级存储罐分为主存储室、直接供水室,在废水再生机构的底部靠近流道处还设有微酸硅砂层,在主存储室上部还设有中性砂层,在废水输出管上还设有具有倾斜过滤网的杂质沉淀箱。

1189

1189

0

0

本实用新型公开了一种用于养殖废水的除味装置,涉及废水处理技术领域。该用于养殖废水的除味装置,包括废水池,所述废水池的顶部外表面固定安装有箱体,所述箱体的顶部外表面固定安装有支撑柱和电机,所述支撑柱的顶部外表面固定安装有水箱,所述水箱的顶部固定安装有水箱进水管,所述水箱进水管与水箱的内部相通,所述水箱的内侧底部固定安装有水泵,所述电机的输出轴通过联轴器固定安装有第一伞形齿轮,所述箱体的顶部转动安装有圆筒。该用于养殖废水的除味装置,通过除味室和UV灯的配合使用,从而可以使气味进行二次除味,减少对大气环境造成持久的恶劣影响,能满足人们的需求,使人们身心愉快和健康。

962

962

0

0

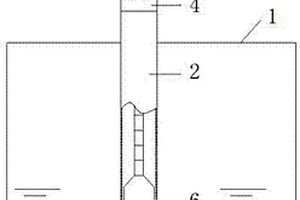

本实用新型公开了一种气井废水池水量检测装置,其特征在于,包括一个竖直固定设置于气井废水池内的导向筒,导向筒位于气井废水池设计液面最低线的下方处设置有联通孔,导向筒上端超出气井废水池池口位置且上端设置有扶正器,扶正器顶端为导向孔,导向筒筒体内部设置有浮子,浮子向上固定连接设置有标杆,标杆外表面设置有用于显示气井废水池水量的标尺刻度线且标杆上端超出导向孔,标杆和导向孔可上下滑动地配合设置。本实用新型解决了采气现场废水测量不准、计算误差大以及计量不准确等问题,具有结构简单,方便读取,使用安全,计量精确等优点。

763

763

0

0

本发明涉及含铬废水处理技术领域,尤其是涉及一种制革染整废水中铬的处理方法。制革染整废水中铬的处理方法,包括如下步骤:(a)将经预处理的染整废水与诱导试剂混合,进行诱导反应;(b)调节所述诱导反应后的物料的pH至碱性进行沉淀处理;其中,所述诱导试剂包括可溶性金属盐。本发明的处理方法中,将预处理的染整废水与诱导试剂混合,在诱导试剂作用下,将废水中残留的少量中性铬络合物转化为阳性铬络合物,改变络合态铬的电荷性质,然后调节pH进行沉淀去除铬,极大提高对废水中的铬的去除效果。

834

834

0

0

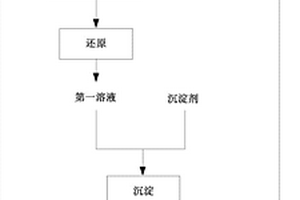

本发明公开了一种钠化提钒废水资源化利用的方法,属于化工废水处理技术领域。本发明解决的是现有提钒废水的处理工艺步骤复杂、硫酸钠杂质得不到有效去除的技术问题。该方法的步骤是:a、向提钒废水中加入双氧水,使六价铬还原为三价铬,控制反应终点的pH值为1~4,得到第一溶液;b、向第一溶液中加入沉淀剂,调节pH值至7~12反应,固液分离得到氢氧化铬沉淀与第二溶液;c、将氢氧化铬沉淀经煅烧得到三氧化二铬;第二溶液经冷却结晶出硫酸钠后,过滤得到含钒溶液;所得含钒溶液返回含钒原料经钠化焙烧后的浸出工序中循环使用。本发明方法实现了钒与铬的分离,含钒滤液的循环使用减少了用水量,也减少了废水处理量。

1077

1077

0

0

本发明公开了一种四氧化三锰的废水处理工艺,包括如下步骤:(1)收集四氧化三锰生产过程中的废水,并调节pH值和调节温度;(2)将调节好pH值和温度的废水进行氧化反应,氧化反应时间为5~8小时;氧化反应在氧化塔内进行,废水以喷淋方式从塔顶喷淋而下,被塔内的氧化剂氧化;(3)氧化反应后进行固液分离,分离后的固体进行清洗、干燥后回收;(4)在分离后的液体中添加絮凝剂进行搅拌后沉淀静置,然后再进行固液分离,再次分离后的液体进行净化处理后检测合格排放。本发明不仅可将锰元素回收且回收率高,还可废水净化彻底。

747

747

0

0

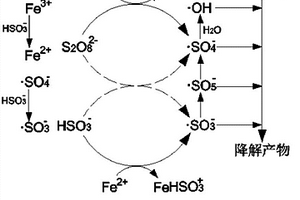

一种处理含非甾体抗炎药废水的新型耦合高级氧化方法,步骤如下:将含双氯酚酸废水置于恒温磁力搅拌装置的反应容器中,调节废水pH至3~9,将配制好一定浓度的亚硫酸盐、过硫酸盐和二价铁离子溶液同时加入废水中,在室温、磁力搅拌条件下完成降解反应;所述亚硫酸盐为亚硫酸氢钠或亚硫酸氢钾中的至少一种,所述过硫酸盐为过硫酸钠或过硫酸钾中的至少一种,上述二价铁离子为硫酸二价铁盐,所述废水中双氯芬酸钠的浓度为0.1mg/L‑10mg/L,反应时间为15min‑30min。本发明具有解降反应时间短,双氯芬酸钠脱除率高的特点。

694

694

0

0

本发明涉及含氟硝基酚废水的预处理方法,属于农药化工领域。本发明解决的技术问题是含氟硝基酚废水生化处理难以实现、浓缩富集处理过程不安全问题突出。本发明公开了含氟硝基酚废水的预处理方法,先调节废水pH,然后在一定温度下进行热降解,最后利用液相色谱对降解后废水进行检测。本发明使含氟硝基酚类有机物热降解为较为安全的可进一步深度处理的物质,操作安全,无爆炸风险。

1022

1022

0

0

本发明公开了一种利用沉钒废水制取低磷钒液的方法,属于冶金领域。本发明是要解决沉钒废水处理难、成本高的问题,拓宽沉钒废水的处理途径,制取合格的低磷钒液。将沉钒废水作为含钒熟料的浸出剂,利用其所含铵根离子和磷酸根离子与镁离子形成络合沉淀物,去除大部分的磷,再加入钙盐,铝盐或铁盐深度除磷,经过滤得到低磷钒液。本发明提供了一种制取低磷钒液的新方法,不仅能够实现沉钒废水的再利用,还能在浸出工序得到含磷指标合格的钒液,简化浸出和除磷的工序,减轻钒生产企业的废水排放压力,节约原料。

1053

1053

0

0

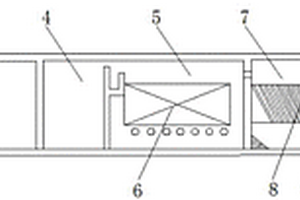

本实用新型公开了一种纸张生产用废水过滤装置,其技术方案要点是:包括过滤箱和烘干箱,所述过滤箱的底部固定连接有连接柱,所述连接柱的底部固定连接有烘干箱,所述过滤箱的内部上端两侧均固定连接有第一固定块,两个所述第一固定块之间活动连接有过滤组件,通过设置过滤组件,过滤组件中的过滤网可以对废水中的纸张纤维进行初步的过滤,然后通过转动转轴,使配合卡槽块和卡块连接的滤网板进行转动,可以对废水中未过滤完全的纸张纤维进行进一步的过滤,经过双重过滤后的废水排出过滤箱进行下一步处理,双重的过滤处理可以将废水中的纸张纤维进行较好的过滤,不仅过滤效率高,而且耗时较短。

中冶有色为您提供最新的四川有色金属环境保护技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日