全部

791

791

0

0

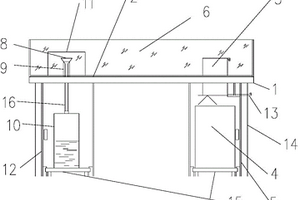

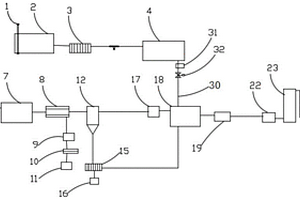

本实用新型涉及废物收集技术领域,尤其涉及一种放射性废物收集实验台。该放射性废物收集实验台包括实验台架、固体废物盒、固体废物暂存桶及废物隔离柜;固体废物盒上的顶盖打开,即可向固体废物盒中的塑料袋中丢弃固体废物,固体废物盒下方的抽拉板抽开,固体废物和塑料袋一起掉入固体废物暂存桶中,打开废物隔离柜柜门,牵拉转移小车,即可将废物暂存桶转移走,一般转移至暂存间,其中在实验台操作过程中,实验台架的台面上的隔离竖板也会对操作人员进行有效防护,这过程中,操作简便,且由于固体废物盒、固体废物暂存桶、废物隔离柜及隔离竖板的材质均为防辐射材料,固体废物在转移过程中均有防辐射材料防护,从而不会对操作人员造成辐射风险。

919

919

0

0

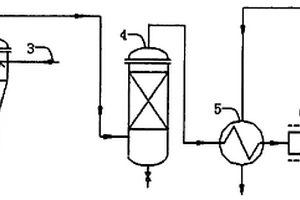

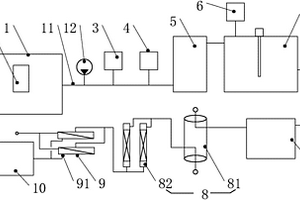

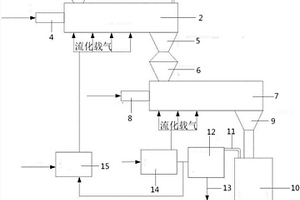

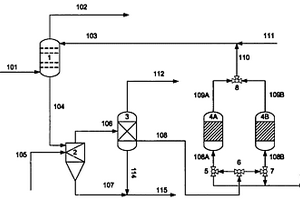

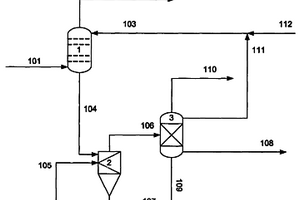

本发明涉及一种有机废气的净化方法,特别是含气态有机物、水溶性有机物雾滴和固体颗粒物的废气的净化方法,属于废气净化处理技术领域。本发明将含气态有机物、水溶性有机物雾滴和固体颗粒物的废气与少量水接触,脱除水溶性有机物雾滴和固体颗粒物,并用旋风分离器进行气液分离,然后采用固体吸附剂对气态有机物进行高效浓度均化,最后进行催化燃烧处理。本发明方法可以用少量水脱除废气中的水溶性有机物雾滴和固体颗粒物,用固体吸附剂有效地使废气中的有机物浓度得到均化,保证了催化燃烧装置稳定长期运行。本发明流程短,设备简单,净化处理效果好。

1026

1026

0

0

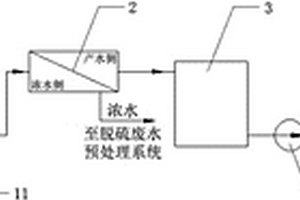

本实用新型为火电厂脱硫废水零排放资源化回用系统,包含膜分盐浓缩单元,其包含依次连接的纳滤进水箱、纳滤膜装置、反渗透进水箱和海水反渗透膜装置,反渗透进水箱连接于纳滤膜装置的产水侧,海水反渗透膜装置的浓水侧连接双极膜回收装置,该双极膜回收装置内为双极膜、阳离子交换膜、阴离子交换膜、双极膜的间隔排列,双极膜与交换膜的相邻侧与交换膜极性相反,本实用新型采用双极膜取代常规零排放处理的蒸发结晶处理,无结晶固废产生,还可回收盐酸和氢氧化钠溶液,降低零排放系统投资及能耗,实现水中污染物的资源化回收利用,减少固体废弃物填埋对环境造成的污染及所产生的费用。

1096

1096

0

0

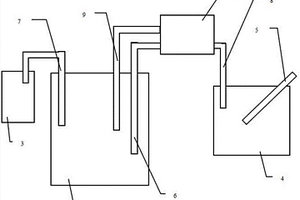

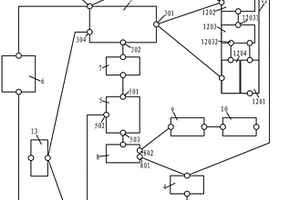

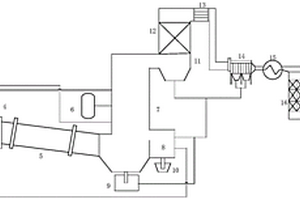

本发明公开了一种畜禽养殖有机废弃物收集系统,包括废水收集单元,其包括沉淀池、液下泵及固液分离机,其中液下泵设置在沉淀池底部,液下泵通过第一管路与固液分离机的入料口液体连通,固液分离机的出液口通过第四管路与沉淀池连通;污水处理单元,其包括污水处理池和提升泵,提升泵也设置在沉淀池内,并通过第二管路与污水处理池连通;固废收集单元,其包括收集池及螺旋输送机,螺旋输送机设置在收集池内,并延伸至收集池外部,固液分离机的出料口通过第三管路或车载运输方式与收集池连通,形成从固液分离机至收集池的固体物料流通系统。

1039

1039

0

0

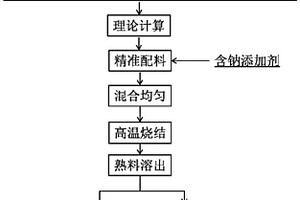

本发明的实施例公开一种利用多种工业固/危废的耦合使用方法,属于工业固废资源化利用领域。所述的耦合使用方法是先选取预脱硅煤矸石灰、铝灰、赤泥、废阴极炭块、电石渣作为原料,然后加入氢氧化钠、碳酸钠、碳酸氢钠中的一种或多种作为添加剂,制备出混料均匀的生料,之后将生料在高温下进行烧结得到熟料,最后进行熟料溶出,得到固体渣和铝酸钠。本发明利用多种工业固/危废的耦合使用方法可以将生料中的含铝、钠组分在烧结过程中转化为铝酸钠,含钙组分与杂质硅结合后易于分离,含碳组分提供了烧结所需部分热量,含铁组元降低了烧结所需的温度;烧结熟料的氧化铝标准溶出率>92%,氧化钠标准溶出率>94%。

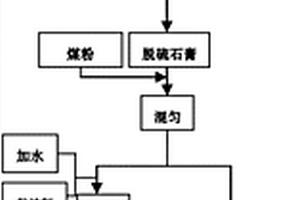

一种用钢铁厂废料联合石灰/石灰石用于烧结烟气脱硫并制备优质烧结原铁酸钙的方法,属于冶金技术领域。本发明将冶金固体废弃物转炉干法除尘灰、轧钢铁皮和高炉除尘灰引入脱硫工艺,转炉除尘灰和轧钢铁皮联合石灰石/石灰作为脱硫剂,脱硫产物配加高炉除尘灰,并利用煤粉等调整碳含量,经脱水、焙烧直接生产铁酸钙产品,作为烧结原料及炼钢造渣、脱磷剂使用,脱除的硫经吸收塔吸收、浓缩制成硫酸回收。该工艺方法先进简单,脱硫率高,生成的产物价值高,用于烧结和炼钢工序,提高烧结产、质量,加快炼钢过程的造渣和脱磷,同时实现脱硫石膏和冶金固废的高值化、资源化利用。

996

996

0

0

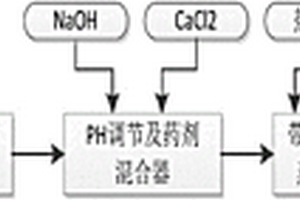

本申请提供了一种含盐废水蒸发结晶母液的处理系统,包括:pH值调节混合装置,其具有进水口和氯化钙药剂进口;与所述pH值调节混合装置连接的真空低温蒸发结晶装置,其具有冷凝水出口和固液混合物出口;与所述真空低温蒸发结晶装置的固液混合物出口连接的自然冷却结晶装置,所述自然冷却结晶装置具有固体产品出口。本申请可在母液中添加氯化钙药剂,同时低温蒸发和自然冷却结晶充分耦合,使得母液结晶完全、固化形成固废,从而实现废水蒸发结晶过程的液体零排放的目的,具有处理效率高、设备占地少、投资省、运行费用低等特点。此外,本申请处理系统可采用全封闭的设计,不会造成二次环境污染和被处理水质二次污染。

1093

1093

0

0

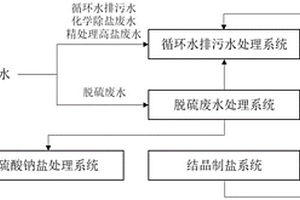

本实用新型公开了一种电厂全厂废水的零排放及资源化利用系统。这种电厂全厂废水的零排放及资源化利用系统包括循环水排污水处理系统、脱硫废水处理系统、结晶制盐系统、硫酸钠盐处理系统。本实用新型的处理系统具有高效、可靠、经济等优点。使用本实用新型的系统处理电厂全厂废水,在实现全厂废水零排放的同时分步回收水、碳酸钙浓液、NaCl盐、固体飞灰材料,真正意义上实现水的零排放以及水和固废的资源化利用。

1186

1186

0

0

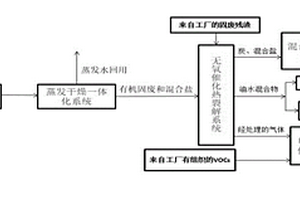

本发明公开了一种化工三废综合治理系统,包括蒸干一体化系统、无氧催化热裂解系统、混合盐分离系统以及RCO低温催化氧化系统,所述蒸干一体化系统的出口与所述无氧催化热裂解系统的进口相连,所述无氧催化热裂解系统的固体排放出口与所述混合盐分离系统进口相连,所述无氧催化热裂解系统的气体排放口与所述RCO低温催化氧化系统的进口相连。本发明还公开了一种化工三废综合治理方法。本发明能够实现废水零排放,固废资源化、产品化,废气能够达标排放或实现余热回收。

941

941

0

0

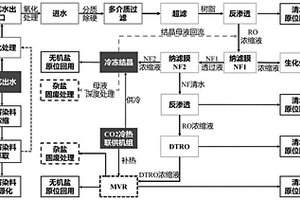

本发明提供一种印染废水处理工艺,包括以下步骤:将印染废水进行生化处理;生化出水经过预处理去除悬浮物及固体杂质,然后利用反渗透系统浓缩,反渗透清水回用,反渗透浓水经一级纳滤分离残留有机杂质和无机盐,纳滤产水进入二级纳滤进行一价盐与二价盐的分离,浓缩液可以经冷冻结晶获得高品级二价盐产品;产水依次经过反渗透和DTRO系统,DTRO浓水经蒸发结晶获得高品级一价盐产品,同时利用冷热联供系统为冷冻结晶提供冷量,为蒸发结晶系统提供热量。该印染废水处理工艺能解决原有印染废水处理废水与无机盐回用率低,尾水资源化率低,水解染料资源化率低,固废排放高、能耗高,碳排放高等问题。

740

740

0

0

本申请提供了一种含盐废水蒸发结晶母液的处理方法及其系统,该处理方法包括以下步骤:1)将含盐废水蒸发结晶母液进行pH值调节,然后与氯化钙或氯化钙水合物混合,得到混合液;2)将步骤1)得到的混合液进行真空低温蒸发结晶,得到固液混合物,并产生冷凝水,所得固液混合物再自然冷却结晶,得到固体产物。本发明可在母液中添加氯化钙或氯化钙水合物,同时低温蒸发和自然冷却结晶充分耦合,使得母液结晶完全、固化形成固废,从而实现废水蒸发结晶过程的液体零排放的目的,具有处理效率高、设备占地少、投资省、运行费用低等特点。此外,本发明处理系统可采用全封闭的设计,不会造成二次环境污染和被处理水质二次污染。

761

761

0

0

一种含钛废液的处理方法,本发明属于污水处理领域。包含以下工艺步骤:(1)经过初蒸后的含钛废液在刮膜蒸发器中以流动液体薄膜的形式进行蒸发,从蒸发器顶部回收四氯化钛组分;(2)将步骤(1)中经过刮膜蒸发后的含钛废液与水按照重量比1∶0.5~1∶3wt混合,进行水解处理,得到水解液;(3)将石灰(Ca(OH)2)粉末加入到反应器内,将步骤(2)中的水解液转入反应器内与石灰(Ca(OH)2)粉末进行中和反应,石灰(Ca(OH)2)粉末与原始含钛废液的重量比为1∶2wt,反应最终形成固渣。本发明中一方面回收了含钛废液中的四氯化钛,另一方面减少了最终的废物处理量,减少了废物排放,最终处理产物为固体废渣,可以按照固废进行进一步处置,节约了处理成本。

1068

1068

0

0

本实用新型公开了一种电镀废水处理装置,属于污水处理领域。该电镀废水处理装置包括:储水池、加药搅拌池、酸碱度调节药剂投加模块、亚铁投加模块、第一电磁辐射模块、助凝剂注入模块、第一沉淀池、过滤设备、反渗透浓缩设备和蒸发结晶设备。本实用新型通过向电镀废水中投加酸碱度调节药剂和亚铁后,通过电磁波对电镀废水进行照射,可使电镀废水中所含的重金属更易发生混凝沉淀,而后通过过滤去除电镀废水中的固体悬浮物,通过反渗透浓缩去除电镀废水中的盐,再通过蒸发结晶设备对由反渗透浓缩设备的浓水出口流出的浓水进行蒸发结晶,可减小处理电镀废水的药剂使用量和能耗,大大减少固废量,处理效果较好。

1149

1149

0

0

本实用新型属于固废处理领域,具体提供有机废弃物回收系统。本实用新型旨在解决当前有机废弃物回收系统能耗高,尾气控制不足且无法利用残渣的问题。为此目的,本实用新型的筛分装置的无机物输出端与焚烧装置的无机物输入端连通,筛分装置的有机物输出端与热解装置的有机物输入端连通;热解装置的固体输出端与气化装置的固体输入端连通;焚烧装置的飞灰输出端与气化装置的固体输入端连通;热解装置的第一燃气输出端分别与热解装置的第一燃气输入端和焚烧装置的第二燃气输入端连通;气化装置的第二燃气输出端与焚烧装置的第二燃气输入端连通。本实用新型节能环保,回收玻璃、石块等,并将残渣及飞灰制成玻璃态固体渣且可回收氢气、热解油等。

948

948

0

0

本发明公开了一种有机污染土与城市废弃物联合处理与水泥窑结合的方法,包括RDF制作和水泥窑生产工艺,所述水泥窑生产工艺中包括有送入窑尾分解炉内作为三次风的助燃空气,其中,所述RDF制作是将城市废弃物、有机污染土、添加剂混合搅拌挤压形成RDF,然后将RDF送入水泥窑热解气化;本发明将作为POPs污染土壤与城市固体废弃物的处理方式,不仅可以利用POPs污染土壤与城市固体废弃物中的热能,所得处理后的污染土壤还可以直接烧制水泥或作为水泥生料配料使用,可以同时处理土壤与城市固废,大大降低单独处理的成本。此方法还可降低水泥窑煤耗,减少水泥窑氮氧化物排放。

1175

1175

0

0

本发明属于有机固废利用领域,具体涉及一种电子废塑料热解联产酚类化学品和CO2吸附炭材料的方法。根据本发明提供的方法,以电子废塑料为原料,配置不同浓度的碱性盐溶液,将电子废塑料与碱性盐溶液按照一定固液比进行混合,在无氧条件下将所述混合物进行快速热解,将得到的热解气进行冷凝获得高价值酚类化学品,将固体产物洗涤、干燥后,获得CO2吸附炭材料。本发明的方法中涉及的碱性盐溶液具有来源广泛、经济易得等优势,不仅能促进电子废塑料裂解生成苯酚和异丙烯基苯酚,而且还起到化学活化剂的作用,使得到的固体产物具有发达的孔隙结构和高比表面积,可作为一种优良的CO2吸附炭材料,实现电子废塑料的高效处置和资源化利用。

本发明属于有机固废利用领域,具体涉及一种废弃工程塑料热解联产酚类化学品和超级电容炭材料的方法。根据本发明提供的方法,以废弃工程塑料为原料,配置不同浓度的碱性溶液,将废弃工程塑料与碱性溶液按照一定固液比进行混合,在无氧条件下将所述混合物进行快速热解,对得到的热解气进行冷凝获得高价值酚类化学品,对得到的固体产物进行高温活化获得超级电容炭材料。本发明的方法中涉及的碱性溶液常见易得、成本低廉,不仅能促进废弃工程塑料裂解形成苯酚和异丙烯基苯酚,而且还起到化学活化剂的作用,将固体产物在高温下活化制成超级电容炭材料,实现废弃工程塑料全组分高值化利用。

982

982

0

0

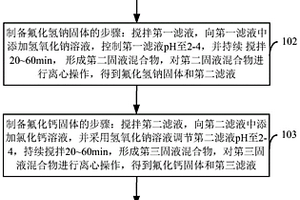

本发明提供了一种酸刻蚀硅晶片废酸液处理方法和系统,该处理方法包括:将钠盐溶液添加到酸刻蚀硅晶片废酸液中,并持续搅拌30~180min,形成第一固液混合物,通过离心,得到氟硅酸钠固体和第一滤液;向第一滤液中添加氢氧化钠溶液,控制pH至2‑4,并持续搅拌20~60min,形成第二固液混合物,通过离心,得到氟化氢钠固体和第二滤液;向第二滤液中添加氯化钙溶液,调节pH至2‑4,持续搅拌20~60min,形成第三固液混合物,通过离心,得到氟化钙固体和第三滤液;向第三滤液添加石灰乳,调节pH至8‑9,分离沉淀物和第四滤液,回收第四滤液,并将沉淀物作为固废处理。本发明提供的方案实现了对废酸液资源化利用。

934

934

0

0

一种利用锂辉石提锂废渣制备叶腊石的方法,以锂辉石硫酸焙烧后水浸提锂工艺过程中所得最终固体废渣为原料,经除杂漂白和煅烧两个过程制备叶腊石。首先,将废渣与水按质量比1∶(3~8)的比例混合,向其中加入废渣质量3%~5%的H2O2溶液,常温反应1~2h;再向其中加入废渣质量2.5%~4.5%的次硫酸钠和2%~5%质量的草酸,在55~95℃下反应1~2h,过滤、洗涤得滤饼。滤饼干燥后按质量比1∶0.2~0.5加入铝矾土于600~950℃下煅烧1~2h,得叶腊石。该方法充分利用锂辉石提锂过程中剩余废渣中的主要组分,变废为宝增加经济效益,且能有效解决现有矿石锂加工行业固废环境相容性问题。

935

935

0

0

本发明涉及一种废轮胎处理回收方法,属于固废综合利用技术领域,解决了现有技术中由于安全性低,以及由此产生的必须间歇式生产,造成热解能耗高、作业率低,油品质量较差等问题。本发明通过将废轮胎进行预处理,得到钢丝和废轮胎片;在连续化的密闭钢带加热炉中,对废轮胎片在表压力100Pa~3000Pa下进行无催化热裂解,得到残余固体和气体;回收残余固体得到炭黑,回收气体冷凝得到油气;再将残余固体经过机械打碎,除去残余的钢丝得到炭黑粉。实现了安全状态下连续热解废轮胎,提高了生产能力与处理效率,同时提高了资源利用率,节能减排。

921

921

0

0

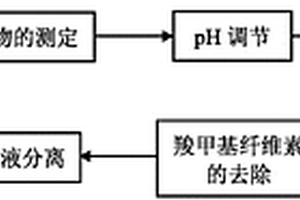

本发明涉及一种钻井废弃泥浆的生物处理方法,具体包括以下步骤:石油烃、聚丙烯酰胺和羧甲基纤维素的测定;利用盐酸或硫酸将钻井废弃泥浆的pH调节到6.5~7.5;石油烃的去除;聚丙烯酰胺的去除;羧甲基纤维素的去除;对生物处理后的泥浆采用离心分离工艺进行固液分离;对分离后固体废物进行固化处理,固化处理采用由工业石膏、粘土和减水剂组成的固化剂。本发明具有流程简单、处理工艺成熟、整体工艺稳定;降低了泥浆的固化时间、提高了固化强度、增加钻井固废的安全填埋量、有效减少了固体废弃物集中存放空间的特点。因此,可广泛地应用于钻井废弃泥浆的处理中。

801

801

0

0

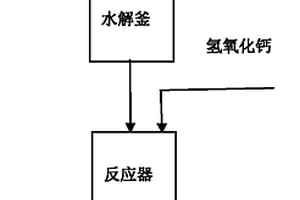

一种聚烯烃催化剂生产含钛废液的处理方法,本发明属于污水处理领域。包含以下工艺步骤:(1)将含钛废液与水按照重量比1∶0.5~1∶3wt混合,进行水解处理,得到水解液;将石灰粉末(Ca(OH)2)加入到反应器内,(2)将步骤(1)中的水解液转入反应器内与石灰(Ca(OH)2)粉末进行中和反应,控制Ca(OH)2粉末与原始含钛废液的比例,使Ca(OH)2粉末与水解液反应,形成固渣。本发明中采用固体石灰(Ca(OH)2)粉末作为碱中和剂,节省了常规方法中配置碱液所需水量,也同时减少了最终的废物处理量,减少了废物排放,最终处理产物为固体废渣,可以按照固废进行进一步处置,相对废液而言,固体废渣便于运输,且后续处理方式可采用焚烧、填埋等常规手段进行处理,节约了处理成本。

858

858

0

0

本发明公开了一种有机危废的无害化资源化处理装置及其处理方法,属于固废处理领域。所述有机危废的无害化资源化处理装置,包括干燥炉、干馏活化炉及冷却缓存仓;其中,所述干燥炉的顶部设有原料入口,底部设有第一落料口;所述第一落料口与置于所述干馏活化炉顶端的入料口相连接;所述干馏活化炉的底部设有第二落料口,所述第二落料口与冷却缓存仓相连接;所述干燥炉及干馏活化炉均设置有气体热载体混流加热设备;本发明适用于处理粉状及高含水固废,处理彻底,固体废弃物对环境的危害基本为零,而且部分原料经处理后还可作为吸附剂使用,实现固体废弃物的资源化利用。

837

837

0

0

一种全面处理铝电解槽废槽衬的方法,属于铝电解工业固废处理技术领域。将铝电解槽大修时产生的废槽衬根据废阴极炭块、碳化硅侧块、耐火材料(保温砖、耐火砖、防渗料)进行分类、破碎,对电解槽大修时产生的不同种类的固体废弃物采用不同方法进行处理。废阴极炭块经过毒性抑制、配料、控制压力及气氛高温处理,实现脱除有毒有害物质和再生利用;碳化硅侧块在常压或控压下进行高温热处理,可有效脱出氟化物和钠盐,实现再生利用;废耐火材料经成份计算,与生产水泥原料按一定配比置于水泥窑中进行协同处理,可制备各类硅酸盐水泥熟料。本发明实现了铝电解槽废槽衬类危险固废的全面综合处理,处理过程无有害成份排出,在使该类固废得到有效治理的同时,实现了增值再生,经济效益明显。

1182

1182

0

0

本发明涉及一种丙烯腈急冷工艺废水的处理方法,主要解决该废水中含固废物及有机腈类杂质多,硫铵浓度低难回收的技术问题。本发明通过采用包括以下步骤:A)由急冷塔釜排出的稀硫铵急冷液除去其中的催化剂粉尘及聚合物固体杂质并调节PH值到6~7;B)A)步骤的急冷液进入分离器除去其中的有机物轻组分;C)由以上两个过程中得到的重组份引出;D)由分离器塔釜上部1~5块理论塔板的位置侧线抽出稀硫铵废水去离子交换树脂反应器除去其中的铵根离子;E)除去铵根离子的废水含稀硫酸,循环回急冷塔的技术方案,较好地解决了该问题,可用于丙烯腈稀硫铵废水处理的工业生产中。

667

667

0

0

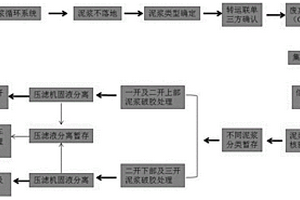

本发明提供了一种天然气钻井废弃物分类处理的方法,包括以下步骤:将钻井废弃物进行分类,得到第一类废弃物和第二类废弃物;将所述第一类废弃物为第一次开钻和第二次开钻上部的钻井废弃物;所述第二类废弃物为第二次开钻下部和第三次开钻的钻井废弃物;将所述第一类废弃物和第二类废弃物分别依次进行破胶、压滤处理,分别得到第一类固废和第二类固废分别回收。本发明根据钻井过程中不同的井段得到的钻井液体系不同,按照钻井过程将钻井废弃物分为两类进行收集处理,降低了破胶药剂的用量,进而避免了大量药剂的加入给后端压滤液的达标处理造成较大的困难,增加设备投入和处理成本;同时避免了固废混合后成为一般工业固体废物第Ⅱ类,降低了处理成本。

944

944

0

0

本发明公开了一种富氧高温处理危废的装置和方法,包括固废仓和用于储集氧气的储气罐,所述固废仓的出口连接回转窑初燃室的固体入口,废液罐的第一通路出口连接回转窑初燃室的液体入口,固废仓内的固废、废液罐内的废液以及储气罐的部分氧气均送入回转窑初燃室内进行燃烧,所述回转窑初燃室的出口连接次级燃烧室低温侧入口;高温熔融室设置飞灰和底渣入口,可以对飞灰进行二次处理。本发明特别适合应用在已有空分系统的化工厂。采用富氧或纯氧燃烧,能够提高系统经济性及废渣固化的比率。

731

731

0

0

本发明涉及一种针对白芍中药生产废水的处理方法,包括以下步骤:(一)根据有机污染负荷和固废含量的大小,将白芍中药生产废水分为清洗废水和蒸煮脱皮废水两种;(二)对清洗废水进行过滤和压滤,得到的循环水作为白芍蒸煮脱皮工序的补水和/或用于调节蒸煮脱皮废水去除固废后产水的水质和水量;(三)对蒸煮脱皮废水进行分级过滤,根据不同的滤渣粒径,将滤渣分为可回收白芍、助磨剂和固体废物,所述可回收白芍直接进行切片工序,助磨剂返回蒸煮脱皮工序,得到的固体废物的含水量小于10%;(四)步骤(三)得到的滤液为蒸煮脱皮废水去除固废后产水,并进行内电解和厌氧生化等处理,最终的COD、氨氮和总氮去除率均可达95%以上。

1094

1094

0

0

本发明涉及一种含丙腈稀硫铵废水的处理方法,主要解决该废水中含固废物及有机腈类杂质多,硫铵浓度低难回收及回收硫铵质量不高的技术问题。本发明通过采用包括以下步骤:A)含丙烯腈的稀硫铵废水除去固体杂质并调节PH值为6.5~7.5,得物流1;B)物流1进入汽液分离器进行汽提或精馏;C)在汽液分离器的塔顶除去有机物轻组分,在塔釜得到聚合物等组份,其余废水从塔釜上部1~5块理论塔板的位置侧线抽出,得物流2;由塔顶下部1~10块理论塔板的位置侧线抽出不含固体及有机物的水,得物流3;物流3与急冷系统补加的水和稀酸混合后循环回急冷塔使用;物流2去硫铵回收的技术方案,较好地解决了该问题,可用于丙烯腈工业生产装置中硫铵废水的处理。

中冶有色为您提供最新的北京有色金属固/危废处置技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日