全部

1024

1024

0

0

本发明公开了一种钼原位掺杂的氧化锰碳复合材料及其制备方法,属于无机微纳米材料制备领域。钼原位掺杂的氧化锰碳复合材料的制备方法,在常温常压下,利用搅拌制备出钼酸锰前驱体,利用氨基苯酚衍生物与钼酸锰的配位作用实现对钼酸锰前驱体的结构裁剪,从而控制其形貌,然后通过煅烧处理得到钼原位掺杂氧化锰碳复合材料;该制备方法能够有效的控制目标产物的微观结构,并且可控性强、重现性好、操作简单环保。

966

966

0

0

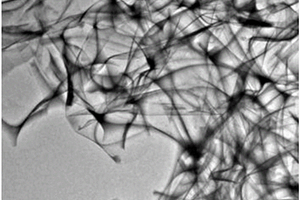

一种石墨烯橡胶复合材料的制备方法,属于材料制备领域,其特征在于:将GO加入去离子水中,超声分散,制得GO/H2O分散液,向无水乙醇中加入KH570,水浴加热反应;将上述的氧化石墨烯溶液超声离心分离,离心之后,取上层清液,将氧化石墨烯溶液倒入表面皿中,放入烘箱干燥;在氧化石墨烯中加入维c,冷冻干燥,制得石墨烯;将石墨烯制成预分散母料,将石墨烯预分散母料在开炼机上过辊;依次将天然橡胶、硬脂酸、氧化锌、防老剂4020、炭黑加入密炼机混炼,然后出料,加入促进剂D、硫磺,混炼;用平板硫化仪进行硫化,制得石墨烯橡胶复合材料。石墨烯/炭黑/天然橡胶复合材料的裤形撕裂强度提升显著,提高了40%。老化前磨耗降低17.1%,老化后磨耗降低10.2%。

一种(Ti,V)3AlC2/Al2O3固溶体复合材料及其制备方法,按Ti粉占总重量的51.88~73.14%,Al粉占总重量的14.05~20.23%,C粉占总重量的10.23~12.28%和V2O5粉占总重量的0.53~17.66%的比例经热压烧结工艺,通过铝热反应在基体相生成的过程中自生颗粒增强相,制备了Al2O3弥散相强化基体相Ti3AlC2的细晶复合材料,并利用反应生成的V对基体相进行固溶强化;由于该材料成分可调性大,烧成温度低,结构均匀致密,成本较低,力学性能优异,拓宽了该复合材料的应用范围;另外,该方法降低了烧成温度及热压压力,在快速烧成中实现了晶粒微晶化。

810

810

0

0

本发明公开了一种原位自生钛镍合金骨架增强钛基复合材料的制备方法,该方法包括:一、将球形钛粉酸洗、清洗后干燥;二、将镍粉加入到去离子水中清洗后干燥;三、将经干燥后的球形钛粉与经干燥后的镍粉球磨混匀得到镍颗粒包覆钛粉;四、将镍颗粒包覆钛粉进行热压烧结,经冷却后得到原位自生钛镍合金骨架增强钛基复合材料。本发明采用球磨工艺制备镍颗粒包覆钛粉,然后经热压烧结使镍颗粒与钛基粉末发生固溶反应,通过控制热压烧结的升温速率和保温时间控制镍元素向钛基体内部的扩散速率,调节钛镍合金的生长尺寸,在钛合金基体内部形成纳米棒状的钛镍合金骨架,起到强化作用,提高了钛基复合材料的力学性能,工艺简单,容易实现。

1048

1048

0

0

一种适用于酚醛树脂基复合材料化学镀的前处理方法,采用葡萄糖、甲醛、乙醛和次磷酸钠为敏化剂,通过以下方法对酚醛树脂基复合材料制件进行化学镀前处理:将酚醛树脂基复合材料制件粗化处理使其表面具有良好的亲水性,再依次通过还原和活化两步使其表面具备催化活性。经过前处理的制件可以直接用于化学镀铜、化学镀银或化学镀镍。本发明所述的化学镀前处理方法的特点为:所采用的还原剂稳定性较好,处理后的制件可较长时间保持良好的表面性质以利后续的化学镀;采用银盐活化液,成本较低且稳定性好;不受锡离子影响,化学镀层与基体之间有良好的附着力;所用试剂成本低廉且环境友好,可降低化学镀前处理过程的成本和对环境的污染。

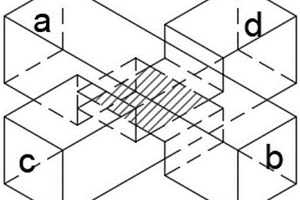

本发明一种连续纤维增强陶瓷基复合材料面外拉伸强度的测试方法,能够适用于高温环境,并且在陶瓷基复合材料板材只有4~10mm范围的情况下测定面外拉伸强度。使用本发明十字形测试试样和带有十字槽的工装夹具进行测试,能够实现在室温~2200℃的环境下进行测试实验;同时保证试样下移端分别承受1/2F的作用力,能够使所述试样的下移端受力均匀,从而使分层区均匀撕裂。因此,本发明解决了高温环境下连续纤维增强陶瓷基复合材料面外拉伸强度难以测定的问题,和测试试样破坏时不能均匀撕裂的问题。

本发明公开了一种燃料电池阴极氧还原催化剂氮硫共掺杂石墨烯/碳点复合材料及其制备方法和应用,先用热处理制备氮硫共掺杂石墨烯,然后在石墨烯表面原位生长氮硫共掺杂碳点,得到氮硫共掺杂石墨烯/碳点复合材料。本发明制备的燃料电池阴极氧还原催化剂氮硫共掺杂石墨烯/碳点复合材料可应用于甲醇、甲酸、乙醇电氧化以及氧还原反应催化剂。本发明具有成本低、工艺简单、所需设备简单的优点,且易于实现商业化。

967

967

0

0

本发明公开了一种基于柳絮的生物质多孔碳及碳硫复合材料的制备法,以成本低廉的柳絮生物质为材料,先用清洗液将其洗涤干净,然后再用氢氧化钾进行活化处理,之后放在炭化炉中进行保温碳化得到多孔碳,通过将多孔碳和硫按照一定的质量比混合,然后球磨至粉状,最后将多碳孔与硫组成的粉状混合物放在真空烘箱中进行碳硫复合,得到多孔碳硫复合材料,其制备方法相对简单,大大降低了多孔碳以及多孔碳硫复合材料的制备成本。

本发明公开了一种以烷基烯酮二聚体表面改性生物质纤维制备脂肪族聚酯复合材料的方法,包括以下步骤:(1)AKD乳液的制备及其对生物质纤维原料的表面处理;(2)表面改性纤维的熟化处理;(3)表面改性生物质纤维与脂肪族聚酯基体的复合。经表面疏水处理的纤维间氢键结合作用减弱,在脂肪族聚酯基体中的团聚降低,改善了复合材料的界面强度,从而使其具有更加优异的综合性能,尤其是力学性能。该复合材料产品应用广泛,可用于家用电器、汽车工业、包装、日用品等领域。且该方法成本较低、工艺简便,有利于推广应用,对于提高生物质原料的利用水平,缓解石油资源危机和保护环境等方面具有重要意义。

1157

1157

0

0

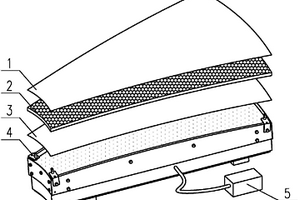

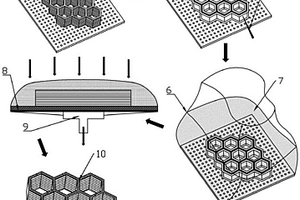

本发明提出了一种高精度碳纤维复合材料天线面板制造方法,通过模具制造、蒙皮成型、面板成型、组装防护等步骤,实现高精度碳纤维复合材料天线面板制造。本高精度碳纤维复合材料天线面板制造技术与现有面板制造技术的不同点在于,本发明采用负压成型技术,通过改变面板材料,抛弃铝合金拉伸蒙皮制造精度不高的弊端,发挥了碳纤维材料易贴膜,成型精度好的优点。同时,本技术制造出的天线面板精度提高,重量更轻。

1141

1141

0

0

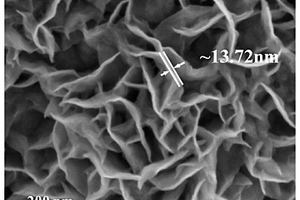

本发明公开了一种超大层间距二硫化钼/碳复合材料及其制备方法,用于提高电催化析氢的效率。该方法采用两步水热反应合成并通过退火处理碳化,形成了超大层间距MoS2与层间碳复合材料,超大层间距的MoS2有利于电荷与氢气的传出,并且原位形成的碳对于提升二维半导体材料有非常良好的效果,本发明的技术思路简单清晰,复合材料对于电催化析氢性能显著增加;本发明公开了水热法制备超大层间距MoS2/C的技术思路。

824

824

0

0

本发明公开了一种二氧化硅改性聚丙烯复合材料的制备方法,先将二氧化硅用3?[双(2?羟乙基)氨基]丙烷三乙氧基硅烷进行处理后,再将其在对甲苯磺酸的作用下先后与2, 2?二羟甲基丙酸、硬脂酸发生反应得到改性二氧化硅,再将其通过挤出机熔融共混添加到聚丙烯中制成二氧化硅改性聚丙烯复合材料。本发明制备的二氧化硅改性聚丙烯复合材料具有良好的力学性能,可用于加工制成刚硬性等力学性能良好的塑料型材、汽车零部件等制品,可拓展聚丙烯的应用范围。

941

941

0

0

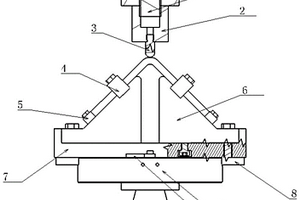

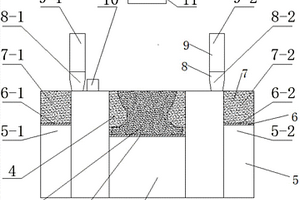

本申请属于复合材料性能测试领域,特别涉及一种用于复合材料曲梁静压痕的试验装置。包括压缩平台、底座、下支座、试样以及冲击组件。压缩平台呈圆形;底座固定安装在压缩平台上;下支座包括第一下支座和第二下支座,第一下支座以及第二下支座对称固定安装在底座上,第一下支座具有第一斜面支撑部,第二下支座具有第二斜面支撑部,第一斜面支撑部以及第二斜面支撑部均与轴线呈α角度;试样包括两个平直段以及连接两个平直段的弧形段,两个平直段之间具有2α角度,两个平直段分别通过试样固定组件安装在第一斜面支撑部以及第二斜面支撑部上;冲击组件用于对试样的弧形段顶点施加冲击载荷。本申请适用于各种厚度的复合材料曲梁试样静压痕的试验。

997

997

0

0

本发明涉及的一种路用压电复合材料及其制备方法,其是由压电陶瓷和聚偏氟乙烯以及钛酸酯偶联剂和黑炭黑,压电陶瓷1份,聚偏氟乙烯0.24份,钛酸酯偶联剂0.2~0.3份,黑炭黑0.4~0.8份,通过热压法压制,大大提高了复合材料的结晶度,材料的力学性能提高(韧性增强),同时也提高了压电材料两相界面能,从而促进了材料的极化过程,此外,通过高压直流电场极化,大大提高材料的压电性能,本发明工艺简单,成本低廉,可制备出综合性能优异的路用压电复合材料,可制备大尺寸压电复合薄膜,有望应用于隧道、收费站减速带、桥头跳车路段等,实现产业化生产。

980

980

0

0

本发明提供的一种氧化物负载镁镍合金储氢复合材料及其制备方法,通过将Al2O3、Fe2O3、MgO、TiO2、MnO2、CuO、ZnO等多种金属氧化物与活性炭混合,加入NaOH、KOH以及硅溶胶和造孔剂混合成糊状,干燥后焙烧,造孔剂形成的孔道与活性炭的孔道形成三维交联性孔,形成了多孔的载体,取粒度合适的载体与镁镍粉末均匀混合球磨,在超声波作用下,细小的镁镍粉末填充到载体的孔道,通过压片、烧结、冷却,制备出氧化物负载镁镍合金储氢复合材料,用于储氢时,多孔载体作为催化剂能够促进合金氢化和氢化物脱氢,加速合金集氢、放氢速率,降低储氢体系的活化能,载体的孔道可有效抑制放氢过程中因加热引起的镁镍合金颗粒长大,进而维持复合材料储氢循环稳定性。

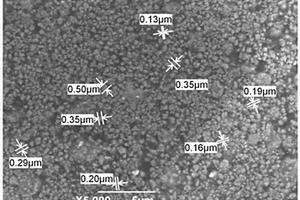

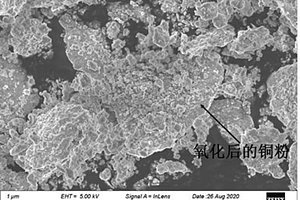

本发明公开了一种还原氧化石墨烯和氧化铝共增强铜基复合材料的制备方法,该方法包括:一、将铜粉高温氧化得氧化后的铜粉;二、将氧化后的铜粉与氧化铝高能球磨得混合粉末A;三、将混合粉末A与氧化石墨烯低速球磨得混合粉末B;四、将混合粉末B热还原得到复合粉末;五、复合粉末经放电等离子烧结处理得到还原氧化石墨烯和氧化铝共增强铜基复合材料。本发明采用高温氧化的方法在铜粉表面生成铜的氧化物纳米颗粒薄膜,降低了基体铜粉末的塑性,有利于后续球磨混合细化的进行,结合热还原使铜粉表面生成的铜的氧化物纳米颗粒还原为铜纳米颗粒,促进了氧化铝和还原氧化石墨烯的进一步分散,有利于改善复合材料的力学性能。

939

939

0

0

本发明公开一种水性聚氨酯‑羧基丁苯橡胶复合材料的制备方法,包含以下步骤:首先,以聚醚多元醇、异佛尔酮二异氰酸酯、丙酮、二羟甲基丙酸、三羟甲基丙烷、一缩二乙二醇、辛酸亚锡、二月桂酸二丁基锡为原料,制备得到聚氨酯预聚体;将聚氨酯预聚体用三乙胺中和至pH=7,然后加入羧基丁苯橡胶,在转速为3000r/min的转速下乳化10‑20min,即得到水性聚氨酯‑羧基丁苯橡胶复合材料。本发明操作简单,产物得率高,制备出的水性聚氨酯‑羧基丁苯橡胶复合材料稳定、羧基丁苯橡胶在聚氨酯乳液中分散性较好,力学性能好,断裂伸长率大。

975

975

0

0

本发明公开了一种基于复合材料冲刷磨损性能的高通量评价装置及方法,将待测的静止测试试样和运动测试试样装入冲蚀夹具中,并将冲蚀夹具安装至试验仓中,将静止测试试样与电化学测量系统连接;调制冲蚀液组分,并将冲蚀液组分注入试验仓中;设置旋转主轴的冲蚀速率,试验仓的温度以及测试时间,使用电化学测量系统进行测试,根据不同冲蚀角度试样的磨损情况,冲蚀形貌及程度评价复合材料冲刷磨损性能。本发明对于快速、系统、高通量评价复合材料冲蚀磨损性能,研究冲蚀磨损机制具有可观的应用前景,快速提高耐冲蚀材料的研发速度,缩短研发周期。

736

736

0

0

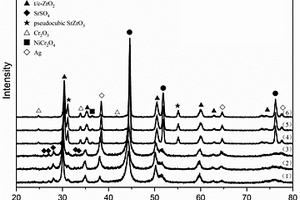

本发明属于高温润滑材料技术领域,提供了一种高温润滑复合材料及其制备方法,所述制备方法包括如下步骤:以质量百分含量计,将如下配比的原料混合:镍38.08~52.64%,铬9.52~13.16%,稳定性氧化锆20.4~28.2%,硫酸锶3~12%和银3~20%,得到固态混合物;将所述固态混合物进行球磨,得到混合粉末;将所述混合粉末进行压制成型,得到成型材料;将所述成型材料进行真空热压烧结,得到所述高温润滑复合材料;所述真空热压烧结的温度为1050~1150℃,压力为20~30MPa,时间为60~120min。本发明提供的高温润滑复合材料在高温下具有较低的摩擦系数和较低的磨损率。

1214

1214

0

0

本发明公开了一种原位自生型TiB2颗粒增强铝基复合材料车削加工方法,用于解决现有原位自生型TiB2颗粒增强铝基复合材料无车削加工方法的技术问题。技术方案是首先选择刀具,初加工选用硬质合金刀具,半精/精加工采用PCD刀具,以及合理的选用刀具几何参数和车削工艺参数,实现了对原位自生型TiB2颗粒增强铝基复合材料的低成本、高效率、高精度的车削加工,采用本发明的加工方法,产品的表面粗糙度可达到Ra0.32μm,尺寸精度和形状精度完全符合图纸要求。

736

736

0

0

本发明公开了一种添加改性炭黑和碳纤维的尼龙6复合材料的制备方法,将炭黑进行酸处理后与已二胺等发生反应制得改性炭黑,并碳纤维进行酸处理,将尼龙6、改性炭黑、酸处理碳纤维按一定质量比称量后在挤出机中熔融共混挤出,得到添加改性炭黑和碳纤维的尼龙6复合材料。本发明制备的添加改性炭黑和碳纤维的尼龙6复合材料具有良好的力学性能,可用于加工制成可抗静电、力学性能良好的塑料风扇叶片等零部件,可拓展尼龙6的应用范围。

928

928

0

0

一种基于封闭型聚氨酯的柔性复合材料3D打印方法,按照质量份数,将封闭型聚氨酯60~70份、催化剂0.5~1份、发泡剂0~3份、填料10~50份混合后加入螺杆挤出机;使物料经过螺杆机后从狭缝式模头挤出,打印在离型材料上,进入烘箱;控制烘箱温度在100℃~180℃,当物料凝胶化时和基材贴合,再经过熟化,冷却剥离,即可得到柔性复合材料。该方法可以解决目前柔性复合材料生产中产生的MDF、TOL、MEK、THF等溶剂的环境污染问题和溶剂残留引起的产品安全问题,并且可以实现低能耗、高效能的自动化生产。

824

824

0

0

本发明公开了一种连续纤维增强复合材料零件的成形设备,包括成形单元,成形单元上方设置有基体材料连续供应单元、连续纤维铺设单元、激光控制单元,成形单元两侧设置有多余基体材料回收单元。本发明的目的是提供一种连续纤维增强复合材料零件的成形设备,解决了现有技术中存在的纤维的引入与基体的成形独立展开,生产周期长、连续性差等问题。本发明公开了采用上述设备进行连续纤维增强复合材料零件成形的方法。

本发明公开了一种利用硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜及其制备方法:按铁镍碳原子的物质的量比1:(5‑20):(20‑50)将铁源、镍源和碳源混合后放入反应器,通入惰气,以20‑30℃/min升温至150‑200℃,保温0.5‑1h,以1‑5℃/min升温到600‑700℃,得到产物B并研磨后通过手套箱将其密封在充满惰气的玻璃瓶,放入微波马弗炉,加热到200‑400℃时以20℃/min冷却至常温得到铁镍合金/碳纳米管复合材料,将其和硫源放在瓷舟两端,置入马弗炉,通入惰气,加热至120‑200℃时保温2‑5h,得到硫掺杂铁镍合金/碳纳米管复合材料,按质量比(4~9):1将其和粘结剂混合后加入溶剂搅拌得到具有流动性的浆料,将浆料涂覆在电池隔膜上干燥得到改性隔膜。提高了电池电压平台的稳定性和电池容量。

914

914

0

0

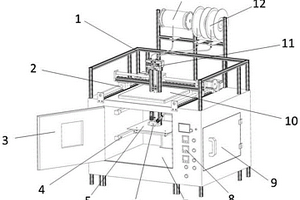

一种连续纤维增强热塑性复合材料高温3D打印机,包括腔体保温壳体,腔体保温壳体内部连接有升降打印平台,腔体保温壳体内部设有腔体加热单元;腔体保温壳体顶部连接有水平运动机构,水平运动机构上安装有保温板、打印头,保温板与腔体保温壳体的顶部开口配合,使腔体保温壳体组成一个封闭的腔体空间;打印头伸入腔体保温壳体内部;水平运动机构上安装有挤出送丝机构,挤出送丝机构和打印头连接,挤出送丝机构将热塑性树脂丝材和连续纤维送入打印头;本发明通过整机的结构布局来创造低耗费成本的高温恒温打印环境,减小连续纤维增强热塑性复合材料打印过程中的收缩和翘曲,改善层间性能,提高连续纤维增强热塑性复合材料3D打印的成形质量。

1016

1016

0

0

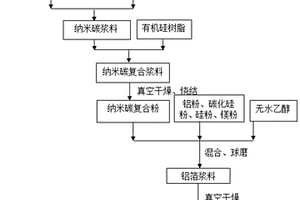

一种低热膨胀率铝合金复合材料的制备方法,所述制备方法包括以下步骤:S1:将石墨蠕虫或纳米碳粉体与有机溶剂装入密闭水冷压力反应釜中进行混合、分散,制得纳米碳浆料;S2:在密闭热水压力反应釜中,将步骤S1得到的纳米碳浆料中加入有机硅树脂,搅拌混合均匀,制得纳米碳复合浆料;S3:将纳米碳复合浆料在真空状态下干燥、烧结,制得纳米碳复合粉;S4:以铝粉、碳化硅粉、硅粉、镁粉、纳米碳复合粉为原料粉体,分散于无水乙醇溶液中,混合并球磨成为片状,制得铝箔浆料;S5:将铝箔浆料过滤,回收溶剂,真空干燥,制得低热膨胀率铝合金复合材料。本发明提出的一种低热膨胀率的铝合金复合材料的制备方法,工艺简单,生产效率高,适合工业化生产。

929

929

0

0

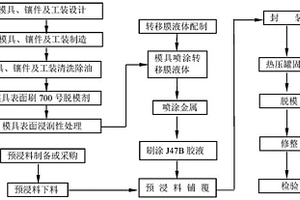

本发明公开了一种层合结构复合材料制件表面金属化方法,本发明通过转移膜技术能够实现复合材料制件的表面金属化,有较好的强度,从而保证转移载体膜既能在模具上有一定的附着力,并且能够使得在转移膜上喷涂金属,不至于使膜产生鼓泡、翘起、脱落和撕裂等,同时本发明是在金属喷涂层上成型碳纤维复合材料后,从而使得转移载体膜与模具容易分离,而且制件全部工序完成后转移载体膜能很方便地从金属表面去除,所以本发明能够大大提升用户体验。

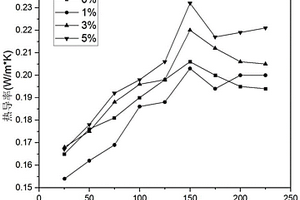

本发明公开了纳米级填料和液体橡胶共改性环氧复合材料,由环氧树脂、纳米氮化硼、液体橡胶、固化剂和促进剂组成,纳米氮化硼、液体橡胶、固化剂和促进剂分别为环氧树脂质量的3%~5%、8%~12%、70%~75%、0.05%~0.15%;本发明还公开了该复合材料的制备方法:按照质量比称取上述组分,将液体橡胶加入环氧树脂中并油浴中磁力搅拌;将搅拌好的溶液进行脱气处理;在脱气后的溶液里加入纳米氮化硼搅拌分散和超声震荡,依次加入固化剂和促进剂继续搅拌,再进行脱气处理、热模浇铸和固化成型,即得。本发明在兼顾环氧复合材料电绝缘的同时,提升了其导热性能和韧性。

1048

1048

0

0

一种低成本的纤维增强热固性复合材料3D打印构件后固化方法,先在带有密集小孔的打印平台上,进行纤维增强复合材料的构件的3D打印;然后在构件表面重复浸渍形成多层固态硅橡胶膜,将构件完全包裹并在其表面形成柔性界面,并用针在固态硅橡胶膜上均匀扎孔;再将打印平台及构件整体取下,制成由真空袋包裹定型的粉末材料包埋的固态硅橡胶膜包覆构件,最后对真空包裹持续抽真空保持挤压定型并利用加热设备分段梯度加热完成固化反应,去除粉末及固态硅橡胶膜后得到固化完成后的纤维增强复合材料成品;本发明保证树脂充分流动及纤维充分浸润的同时,降低构件孔隙率,并维持构件原有成型形状不变;具有低成本、可回收、绿色环保的优点。

998

998

0

0

本发明公开了一种粉网复合材料,包括金属丝网以及附着于金属丝网上的多孔金属或者金属氧化物薄膜,金属丝网由1‑2层叠加铺设撵轧而成,金属丝网的厚度为0.1‑0.15mm,多孔金属或者金属氧化物薄膜的厚度为0.1‑0.5mm,孔径为0.1‑3μm,透气率20‑120m3/(m2·kPa·h))。本发明还公开了该粉网复合材料的制备方法,具体按照以下步骤实施:步骤1:将金属丝网平铺撵扎成型;步骤2:在得到的金属丝网上铺设一层金属或者金属化合物粉末,在金属或者金属化合物粉末添加质量百分比为2‑10%的粘结剂,得到预制材料;步骤3:将步骤2得到的预制材料经轧制、真空烧结保温后得到用于过滤的粉网复合材料。本发明提高滤材过滤精度和再生性能,保持高的流通量,几乎不产生压阻损失。

中冶有色为您提供最新的陕西有色金属理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!

2025年07月09日 ~ 11日

2025年07月09日 ~ 11日  2025年07月11日 ~ 13日

2025年07月11日 ~ 13日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月16日 ~ 18日

2025年07月16日 ~ 18日  2025年07月17日 ~ 19日

2025年07月17日 ~ 19日