全部

1109

1109

0

0

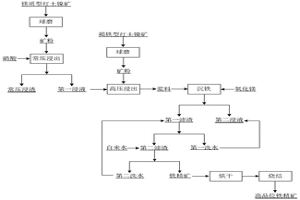

本发明是一种结合氧化铜矿石及回收伴生有价金属的选矿方法。包括以下步骤:(1)矿石破碎;(2)干磨制粉;(3)还原剂制备;(4)氯化剂制备;(5)物料混匀制成球团矿;(6)球团矿干炉;(7)氯化离析焙烧;(8)水淬;(9)磨矿分级;(10)浮选得铜精矿;(11)弱磁选得到铁精矿或镍精矿;(12)精矿脱水干燥。本发明对氧化铜矿石的处理具有产品质量高、可操作性强、工艺流程简单等特点,为多金属结合氧化铜矿处理的同时,并对伴生有价值金属实现较好的回收,为难处理复杂结合氧化铜矿石资源提供了新技术。得到铜品位≥23%,铜回收率≥90%的铜精矿产品;铁品位≥65%、铁回收率≥70%的铁精矿产品或镍品位≥5%、镍回收率≥75%的镍精矿产品。

1119

1119

0

0

本发明涉及利用硫酸法钛白废酸生产锌的方法,属于冶金领域。本发明所解决的技术问题是提供了一种利用硫酸法钛白废酸生产锌的方法。本发明方法包括如下步骤:a、将含锌原料与硫酸法钛白废酸混合,制得一次浸出液和滤饼;b、将含锌原料、一次浸出液、电解锌的废电解液混合进行二次浸取,制得二次浸出液;c、于二次浸出液中加入石灰乳调节溶液pH值为5.0~6,过滤,滤液备用;d、c步骤所得滤液中加入氧化剂,并调节溶液pH值为5.0~5.4,过滤,滤液备用;e、d步骤所得滤液中加入锌置换镉,过滤,滤液备用;f、调节e步骤所得滤液的pH值为7.5~8.0,过滤,收集滤饼和滤液备用;g、f步骤所得滤饼加入硫酸溶解,过滤,所得滤液中加入过量锌,再次过滤,滤液电解得到金属锌。

1088

1088

0

0

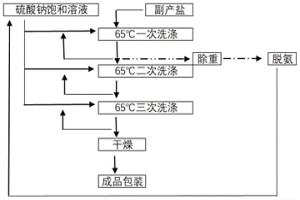

本发明公开了一种沉钒尾液蒸发出的副产盐提纯制备硫酸钠的方法,包括以下步骤:S1、将沉钒尾液蒸发出的副产盐破碎后过筛,去除部分杂质,然后将过筛后的副产盐投入饱和硫酸钠溶液中,升温至50-70℃搅拌洗涤;S2、搅拌洗涤后,静置分层,取上层液,然后再进行固液分离,合并分离后的液体和上层液,经过滤后返回原洗涤工序中继续使用,如此重复洗涤多次,得到洗涤后的固体,固体经干燥后即得。本发明利用纯物理洗涤的方法生产制备高纯度工业级的硫酸钠,其废水产生量少,能耗低,获得的硫酸钠产品的纯度在99.5wt%以上,铵离子含量低于0.064wt%,提高了硫酸钠产品的附加值,具有工艺简单、流程短、能耗低以及对环境友好的特点,具有实际应用推广前景。

1133

1133

0

0

本发明涉及一种从钛矿中选钛的方法,属于选矿技术领域。本发明解决的技术问题是提供一种从钛矿中选钛的方法。该方法包括如下步骤:a、破碎:将矿石破碎,筛分,得到粒度为10~30mm的矿石;b、重选:将粒度为10~30mm的矿石进行重选,得到粗矿;c、电解:将粗矿与盐酸混匀后,形成pH值为1~2的矿浆,将矿浆加入阳极电解槽电解,控制电解温度为30~40℃,阴极电解槽的pH值为1~2,电解的电流密度为30~50A/dm2,槽电压为5~8V,在阴极回收得到钛。本发明采用重选和矿浆电解相结合,可得到钛含量高达80%以上的金属钛,且方法简单,成本低廉,钛的浸出率高,对矿石适应能力强,选矿效率高。

928

928

0

0

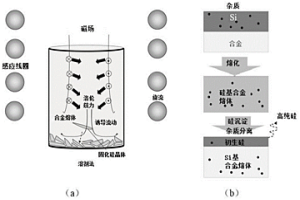

本发明涉及一种利用高熵合金提纯多晶硅的方法,属于高晶硅提纯领域。利用高熵合金提纯多晶硅的方法,包括如下步骤:a、将高熵合金与原料硅混合,在真空或惰性气氛中加热至熔融,在电磁场下进行定向凝固;b、定向凝固后冷却,将硅与合金分离,得到提纯后的多晶硅。本发明方法,利用真空电磁感应炉和定向凝固装置实现高熵合金相与硅相分离,在实现硅中除硼的同时,提高合金的耐磨性能,为低成本制备太阳能级硅技术在除硼环节上提供新的思路。

960

960

0

0

本发明提供了一种熔盐电解精炼方法及回收处理其阴极析出物的方法。所述回收处理方法包括:将阴极析出物置于酸浓度不小于0.01mol/L的稀酸水溶液中进行浸取,得浸取液;继续使用浸取,得饱和浸取液;调节其pH值,形成沉淀;过滤,得澄清溶液;进行结晶处理,得到电解质结晶。所述精炼方法包括采用上述回收处理方法来处理含有目标产品的阴极析出物。本发明的有益效果包括:能够实现对熔盐电解精炼的阴极析出物所夹带的电解质进行分离和回收,且不影响阴极析出物后处理工艺效果;回收能耗低、工艺经济性好、环境压力小。

1054

1054

0

0

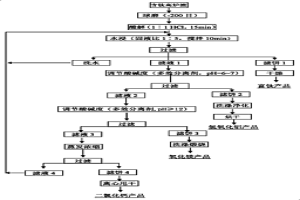

本发明涉及含钛高炉渣的综合利用方法,属于化学工业技术领域。本发明的目的在于为了提高含钛高炉渣的综合利用价值,充分利用资源并排除安全隐患和环境污染。本发明由以下步骤完成:a酸浸;b步骤:a酸浸后的物料加水进行水浸取,过滤;c步骤:b过滤后的滤饼1水洗、干燥得到富钛产品;d步骤:b过滤后的滤液1调节pH=6-7,过滤;e步骤:d过滤后的滤饼2洗涤、净化后得到氢氧化铝产品;f步骤:d过滤后的滤液2调节pH≥12,过滤;g步骤:f过滤后的滤饼3洗涤煅烧得到氧化镁产品;h步骤:f过滤后的滤液3蒸发浓缩后过滤;i步骤:h过滤后的滤饼4离心甩干得到二氯化钙产品。采用本发明方法处理速度快、副产品丰富,使含钛高炉渣所含金属全部得到利用。

777

777

0

0

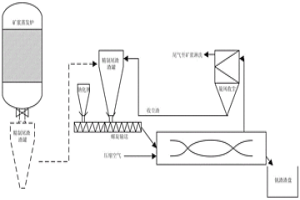

本发明公开了一种常压‑高压联合浸出红土镍矿生产高品位铁精矿的方法,属于冶金和化工交叉技术领域。该方法首先将镁质型红土镍矿矿粉制浆,进行常压硝酸浸出,得到的第一浸出液再与褐铁型红土镍矿矿粉混合制浆,进行高压硝酸浸出,经沉铁反应后得到氧化铁粉及高浓度镍钴浸出液,氧化铁粉经烘干、还原焙烧后得到高品位铁精矿。该方法工艺流程简洁高效,硝酸综合利用率高,浸出渣经还原焙烧后得到高品位铁精粉,具有巨大的社会经济价值。同时该工艺原料适应性强,特别适用于含铝较高的褐铁型红土镍矿及含镁较高的镁质红土镍矿处理。

1369

1369

0

0

本发明属于一种硫酸铁的制造方法,原料为含铜 和不含铜的天然氧化、硫化铁矿石,对于氧化铁矿采 用焖矿熟化预处理,即先加水后加浓硫酸混匀静置 1-30天,经预处理的矿石采用含菌种、Fe2(SO4)3的 稀硫酸先浸出硫酸铜,然后用含Fe2(SO4)3的H2SO4 水溶液于85-90℃浸出硫酸铁;对硫化铁矿采用 500-550℃低温硫酸化焙烧预热处理,再以含 Fe2(SO4)3的H2SO4水溶液于85-90℃下浸出铁或 铁铜混合液,铁铜混合液中加铁沉铜。

916

916

0

0

本发明公开了一种有机物精制除钒尾渣热装钠化工艺,属于冶金技术领域。本发明为充分利用有机物精制除钒尾渣中的钒和余热,降低能源消耗和生产成本,提供了一种有机物精制除钒尾渣热装钠化工艺,包括:将150℃~350℃的有机物精制除钒尾渣和钠化剂装入回转窑中,装料完毕,通入空气,650℃~700℃进行焙烧,焙烧完毕,得钠化焙烧熟料。本发明方法避免了精制尾渣中钒的挥发,保护环境的同时,实现了钒资源的最大化利用;利用精制尾渣中的活性炭燃烧产生的热供给自身反应,降低能源消耗,大幅降低生产成本。

751

751

0

0

本发明公开2‑羟基‑4‑烷氧基苯甲醛肟的制备方法及其应用,所述制备方法为:采用2,4‑二羟基苯甲醛通过烷基化反应,再经过羟肟化反应得到2‑羟基‑4‑烷氧基苯甲醛肟。本申请制备方法得到的2‑羟基‑4‑烷氧基苯甲醛肟作为铜萃取剂使用时,其萃取效率、铜铁分离系数以及萃取饱和容量高,且其合成过程简单,合成难度低,收率高,且原料廉价易得,成本低,易于实现工业大规模生产。

1255

1255

0

0

本发明提供了一种熔盐电解精炼的阴极析出物的预处理方法。所述方法包括以下步骤:在惰性气体保护的环境下,对所述阴极析出物进行破碎、球磨,以得到金属粉末和电解质粉末的混合物,其中,所述混合物的粒径为44~150μm;使用气流对混合物粉末进行风力分离,以实现金属粉末和电解质粉末的分离。本发明的优点包括:能够实现电解质和金属粉末的分离,有效降低阴极析出物中的电解质含量;而且能够减少湿法处理过程稀酸使用量以及清水洗涤次数,可提高工艺经济性、减小环境压力。

1210

1210

0

0

本发明提出了一种锰除尘灰的全湿法锰浸出技术,它依次按备料、制浆、加硫酸、加还原剂和浸出反应的步骤进行。由亚硫酸盐对富含高价态锰的锰除尘灰直接进行“酸性—还原”浸出提锰,回收利用在冶炼生产过程中废弃的二次污染物锰除尘灰和亚硫酸盐。本发明提出的锰除尘灰的全湿法锰浸出技术具有工艺简单、操作方便、生产运行管理成本低、锰浸出率高且浸出率稳定的优点,具有十分明显的社会生态环保和经济效益。

782

782

0

0

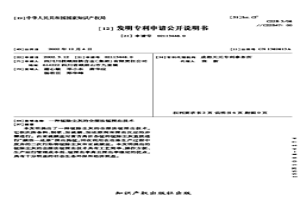

本发明提供一种提钒浸出设备,所述提钒浸出设备包括:罐体、设在罐体顶部的盖板、设在盖板上方的驱动电机、设在盖板下方的搅拌器、设在盖板上或罐体侧壁上部的多个进料口接管、设在罐体侧壁的不同位置处的取样口接管和pH值探头、沿圆周方向间隔设置在罐体内侧壁上的多个挡板以及设在罐体底部的出料口接管。其中,在盖板下方还设置有搅拌轴,搅拌轴的上端与驱动电机的驱动轴连接,搅拌轴的下端通过支承件固定连接到罐体的底壁上,搅拌器安装在所述搅拌轴上,所述搅拌器在竖直方向上设置为至少两层,并且相邻的两层搅拌器的搅拌方向不同。通过设在所述提钒浸出设备上的pH值探头和取样口接管可以对反应全过程实现在线监控。

1123

1123

0

0

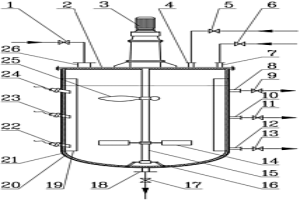

本发明公开了一种焊丝钢加工用冶炼装置,包括防护箱,所述防护箱底部的四角均固定连接有支撑脚,所述防护箱的外侧通过铰链转动连接有第一箱门,所述第一箱门的外侧设置有可视窗,所述防护箱的外部与第一箱门相邻的一侧固定安装有控制箱,所述控制箱的外侧通过铰链转动连接有第二箱门,本发明结构紧凑,操作简单便捷,实用性强,通过设置摆动机构带动冶炼进行来回摆动的同时,通过在冶炼箱的内部设置可以最有移动的均匀混合机构,从而能够充分的对冶炼箱内部的原料进行翻滚冶炼,进而极大的提高了冶炼的效果,同时稳定了高线焊丝钢的生产,提高了成材率,并且还降低了生产成本,有效的提升了产品质量,有利于实际的使用。

本发明公开了一种利用自养型浸矿菌-异养菌协同连续浸取硫化矿的方法。它分为复合浸矿菌种的制备和复合菌株浸矿两大步骤。复合浸矿菌种的制备包括菌株的挑选、培养基的配制、菌株的复合培养、复合浸矿菌种的驯化;复合浸矿菌种浸矿包括矿样的预处理、浸矿培养基的配制、复合浸矿菌种浸矿、半导体硫化矿的选择与加入、浸出液中金属的提取处理。本发明利用了半导体硫化矿物在电子跃迁的过程中可提供电子促进微生物浸矿作用的特性,利于降低整个工艺的运行成本,提高工艺的浸矿效率,在冶金领域具有广阔的应用前景。

1193

1193

0

0

本发明涉及原生铅锌硫化矿中锌、铅的浸出方法。本发明采用经驯化培育的氧化亚铁硫杆菌氧化浸出锌,生物氧化提出锌后的浸出渣,再酸性氯化钠溶液浸出铅。采用本发明耐砷、铅、铜驯化的氧化亚铁硫杆菌生物预氧化提出锌,锌浸出率可达95%。继后用酸性氯化钠溶液在60℃搅拌提出90分钟,铅浸出率达98%以上。本发明方法具有流程短、成本低,污染小等特点。

965

965

0

0

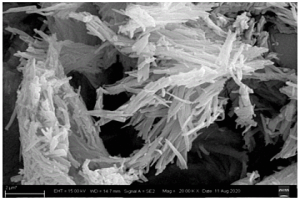

本发明涉及锂离子电池领域,公开了一种纳米五氧化二钒正极材料的制备方法。该方法包括:(1)将五氧化二钒、尿素和水进行搅拌混合,得到混合液,其中,所述五氧化二钒与所述尿素的重量比为1:(1‑3);(2)向步骤(1)得到的混合液中加入十六烷基三甲基溴化铵,所述十六烷基三甲基溴化铵与所述混合液的固液比为0.006‑0.012g/mL,然后在室温下进行搅拌,将搅拌后的物料移入水热反应釜,再将水热反应釜置于温控设备中,在170‑190℃下水热反应8‑24h,水热反应结束后冷却至室温,然后收集沉淀产物,将所述沉淀产物进行至少一次洗涤,然后煅烧。本发明使用水热方法,采用本发明的方法得到的纳米五氧化二钒正极材料粒径较小,循环性能好。

808

808

0

0

本发明公开了从钼镍矿中氧化浸出钼和镍的工艺,将钼镍矿粉、催化剂、酸溶液加入压力反应釜中,固液混合、通氧加压浸出钼和镍;所述催化剂为变价金属的可溶性化合物。本发明从钼镍矿中浸出钼和镍的浸出率高,均在95%以上,利用变价金属的氧化还原特性,在有氧气和水的条件下即可生成高价金属离子继续氧化浸出矿中的钼和镍,直至浸出完成,大量节约化学试剂和减少污染气体排放;工业化生产可取得良好的经济效益。

1016

1016

0

0

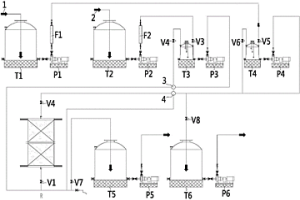

本发明涉及工业废酸处理设备领域,尤其是一种对单一工业废酸或多种工业混合废酸均适用的,易于工业规模化的废酸中酸/盐分离的工业废酸中游离酸及金属盐类分离装置,包括酸计量桶、含盐废水储槽、水计量桶和除盐废酸储槽,还包括酸吸附分离树脂柱,酸计量桶与酸吸附分离树脂柱一端连通,所述水计量桶与酸吸附分离树脂柱另一端连通;其中,酸计量桶中的酸液首先经由酸吸附分离树脂柱后流入到含盐废水储槽,然后,所述水计量桶中的生产水或纯水经由酸吸附分离树脂柱后流入到除盐废酸储槽中。本发明适用于化工、冶金等多种行业在生产和使用硫酸、硝酸、盐酸、氢氟酸、磷酸等单一或混合酸后,产出大量的含金属盐类的同类废酸的处理工艺之中。

1053

1053

0

0

一种稀土冶炼中石灰替代液碱进行碱反应的工艺,包括如下步骤:(1)氧化焙烧后的氟碳铈矿或者混合型稀土矿在0.3‑0.5N盐酸体系下反应,得到氯化稀土料液和Ⅰ号余渣;(2)将Ⅰ号余渣转移至反应釜中,加入石灰、水及催化剂进行反应,得到Ⅱ号余渣;(3)往反应釜中加入盐酸,使Ⅱ号余渣在0.8‑1N盐酸体系下反应,得到氯化稀土料液和Ⅲ号余渣。(4)Ⅲ号余渣经浮选分离得到萤石和铈富集物。本发明采用石灰替代液碱,使氟转化为萤石,可省去水洗脱氟的步骤,实现无水排放,解决了现有稀土矿冶炼工艺中废水排放量大、氟难以回收的问题,同时,还可实现氟资源综合利用,大大提高氟碳铈矿或混合型稀土矿的综合经济效益。

756

756

0

0

一种用氧化锌矿或锌碴生产锌精粉的方法,采用粉矿—氨浸—过滤—沉锌的流程生产锌精粉,特别适合处理含锌量2-18%的低品位氧化锌矿或锌碴。首先将矿石粉碎成矿粉,其次用氨水和碳酸氢氨的混合溶液或氢氧化钠和碳酸氢氨的混合溶液为浸矿剂与矿粉反应,使矿石中的锌以锌氨络合物的形式进入溶液,并使铅、镉、锰、钙及硅等杂质留在矿渣中,实现锌与杂质分离,然后用硫化氨、硫化钠及硫化钾三种的任意一种或任意两种及两种以上配合使用做沉锌的沉淀剂生产锌精粉,过滤锌精粉待其干后得锌精粉产品,滤液返回浸矿池循环使用。此方法具有常温作业、能耗低、质量好、流程短、净液作业简单的优点,能充分有效地利用待开发的锌资源。

1179

1179

0

0

本发明公开了一种资源回收再生铜熔炼收尘灰中铜的方法。其主要步骤为:在搅拌条件下,将再生铜熔炼收尘灰在矿酸比(g/g)为1:0.5~8、固液比为20~60 g/L、温度为20~50℃的反应条件下,充分反应1~5 h后进行固液分离;向上述浸出液中添加电流密度为30~80 mA/cm2的电场,室温条件下电解0.5~3 h,电解结束后,从阴极板上可获得高纯单质铜,电解液可作为下一批再生铜熔炼收尘灰浸出液。本发明选用硫酸作为再生铜熔炼收尘灰浸出剂,铜的浸出率高于95%,同时采用电沉积方法可获得纯度99.5%以上的单质铜。与现有技术相比较,本发明具有操作简便、设备易得、且可获得高纯度单质铜等优点。

959

959

0

0

本发明涉及提钒转炉冶炼调渣方法,属于转炉提钒技术领域。本发明解决的技术问题是提供一种能够进一步降低铁损的提钒转炉冶炼调渣方法。该方法将含钒钛铁水兑入转炉中,吹炼结束前1min内,加入刚玉渣改性剂,吹炼结束后,出钢,得半钢和钒渣。本发明在吹炼结束前,采用刚玉渣改性剂调渣,能够在转炉出钢前就将转炉钒渣成分控制在一个合适的范围,以达到降低钒渣熔点,优化钒渣渣铁分离效果、降低钢铁料消耗的目的。

1367

1367

0

0

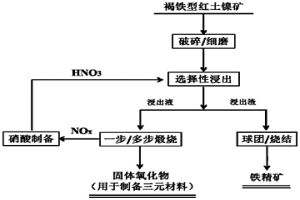

本发明公开了一种利用硝酸介质综合处理红土镍矿的方法包括:步对红土镍矿的原矿矿石进行破碎与细磨,从而得到矿粉;再将硝酸溶液作为浸出剂加入所述矿粉中,进行选择性浸出,液固分离得到浸出渣和浸出液;再将得到的浸出液加入煅烧炉进行煅烧分解,得到混合干基金属氧化物,在煅烧过程中产出氮氧化物气体NOx;再将得到的浸出渣进入球团与烧结工序,生产铁精矿;对氮氧化物NOx进行吸收,制备浓硝酸,并配制硝酸溶液返回作浸出剂。该方法能实现铁与镍钴的有效分离,以及降低镍钴产物中铝镁等金属的含量,降低中和剂的使用,实现硝酸的可再生利用,大大提升红土镍矿的综合利用效率和经济价值。

754

754

0

0

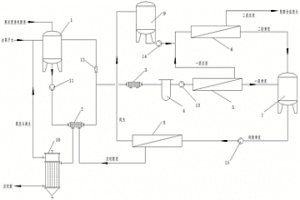

本发明公开了一种高浓度废硫酸处理方法,包括:(1)对高浓度废硫酸进行稀释,稀释后的废硫酸液进行初次热交换;(2)将初次热交换所得的废硫酸液进行再次热交换进一步降温;(3)将再次热交换后的废硫酸液经过预处理过滤去掉颗粒杂质得到初滤液;将初滤液经过一级纳滤,过滤所得一级清液进行储存,过滤后的一级浓液经过二级纳滤膜进行洗滤,将二级纳滤膜洗滤所得二级清液与一级清液汇总为硫酸清液储存;将硫酸清液通过反渗透膜过滤得到浓硫酸、过滤得到纯水;(4)对浓硫酸进行蒸发浓缩。本发明公开了一种高浓度废硫酸处理系统。本发明减少前期硫酸稀释量,以及降低后期蒸发量,降低了生产能耗。

1216

1216

0

0

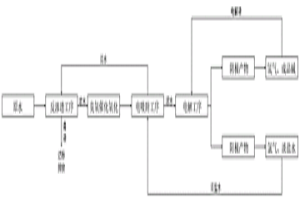

本发明公开了一种利用垃圾渗滤液制氢的方法及系统,属于制氢的技术领域,该方法包括:将反渗透工序产生的浓缩液流入至臭氧催化氧化工序中;通过臭氧催化氧化工序产生的清盐水送入至电吸附工序,且电吸附工序产生的浓盐水送入至电解工序,电吸附工序产生的淡盐水返回至反渗透工序;通过电解工序的阳极流出淡盐水和氯气,且电解工序的阴极流出成品碱和氢气;其中,氯气和氢气分别送入至氯处理工序和氢处理工序中,以分别产生达标的成品氯气和成品氢气,以达到利用垃圾渗滤液膜浓缩液制备燃料电池用氢气,同时联产消毒剂的目的,并解决传统电解盐水技术产生的氢气浪费的问题。

1210

1210

0

0

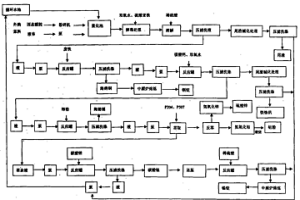

重金属污染废弃物的无害化资源化处理回收方法,包括如下步骤:1)原料浆化;2)酸浸溶解:将步骤1所得浆料液加入稀硫酸,过滤处理,滤渣作砖或水泥原料;3)铜置换:将步骤2的滤液以铁置换出铜;4)制取铁铬矾:将步骤3所得滤液加碱性物质和氧化剂,调PH值后沉淀,压滤即得铁铬矾;5)制取海绵镉:将步骤4的滤液以锌置换出镉。本工艺适于电镀、表面处理、重金属冶炼、化工等多行业废渣废液处理,可提取Cu、Cr、Cd、Ni、Co、Zn等多种有价金属,分离金属后的废弃物可直接作砖或水泥原料,整个工艺液相物料不需加热,用水实现封闭循环,年回收金属5000吨的企业可省煤省电折合标煤2万吨/年,节水4万吨/年。

752

752

0

0

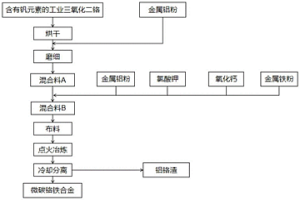

本发明涉及微碳铬铁合金冶炼技术领域,公开了一种微碳铬铁合金的制备方法,该方法包括:(1)对钒铬渣或铬铁矿中分离提取得到的含有钒元素的工业三氧化二铬进行烘干,得到初始物料;(2)称取金属铝粉,将部分金属铝粉与步骤(1)得到的初始物料进行混合,然后磨细得到混合料A;(3)将步骤(2)得到的混合料A与剩余金属铝粉、氯酸钾、氧化钙和金属铁粉进行混合,得到混合料B;(4)将步骤(3)得到的混合料B转移至冶炼炉中,然后在料面放置点火剂,接着引燃点火剂,使炉内物料进行自蔓延反应,冶炼结束后,盖上保温盖直至炉内物料完全冷却至常温,然后拆炉。该方法流程短、效率高,适合一步法冶炼出含微量钒元素的微碳铬铁。

中冶有色为您提供最新的四川有色金属湿法冶金技术理论与应用信息,涵盖发明专利、权利要求、说明书、技术领域、背景技术、实用新型内容及具体实施方式等有色技术内容。打造最具专业性的有色金属技术理论与应用平台!